水冷电动机壳低压铸造组合砂芯热芯盒模具设计

2018-03-20黄凌森廖志青唐晓鑫

黄凌森,韩 伟,廖志青,唐晓鑫

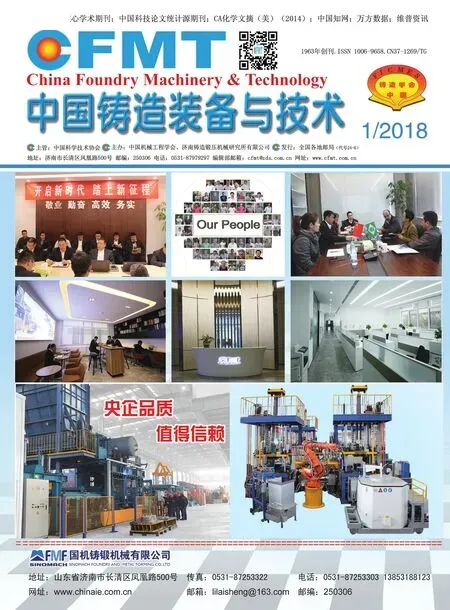

为了保证新能源电动客车电动机长时间运转时的循环水冷,其铝合金电动机壳的冷却水道砂芯一般设计成螺旋圆环形状。在机壳低压铸造前将制备好的螺旋砂芯放入铸型内并准确定位,以便于低压铸造充型过程中形成如图1所示的中空冷却水道。这样的螺旋砂芯如果呈圆柱圈框整体成型,会使热芯盒砂芯结构及射芯制备工艺技术难度增大,需要使用结构复杂的模具和专用的射芯技术来成型,射砂压力必须满足360°圆周螺旋型腔填实;在此过程中射砂动作的动能损失较大,砂芯成型后的内部砂粒粘结密度低,抗拉强度和抗冲击性能较低,因此在低压铸造铝液充型过程中砂芯容易出现断裂损坏,致使水道不畅通,机壳铸件产品报废的现象发生。而通过组合砂芯的方法,可以降低芯盒模具复杂程度,提高砂芯组织的致密度和强度性能。

图1 电动机水冷机壳及中空水道形状

1 芯盒模具结构及工艺分析

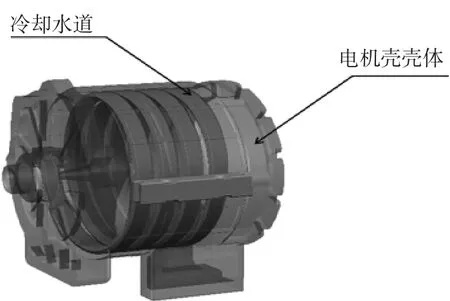

针对螺旋砂芯的结构特点,采用了将圆桶形的砂芯分成两个180°的半圆形螺旋砂芯分别射制成形的方法(如图2所示),然后再将两个半圆形面对面合并组合成一个整圆桶形砂芯,手工将两个半圆螺旋砂芯通过定位销对齐绑紧固定,这样的砂芯制备方法简化了圆桶形砂芯的模具结构和射芯成型工艺。

图2 螺旋砂芯与180°半圆形螺旋砂芯

1.1 芯盒模具结构

基于以上想法,180°半圆形螺旋砂芯芯盒模具结构如图3所示。包括下芯盒4、上芯盒1、在下芯盒4与上芯盒1之间设有用于控制产品形状的型腔2,上芯盒1上设有与型腔相接的射砂通道,射砂口3安置在射板上,其特点是射砂口上的射砂孔的下端面与型腔的进砂口的上端面平齐。

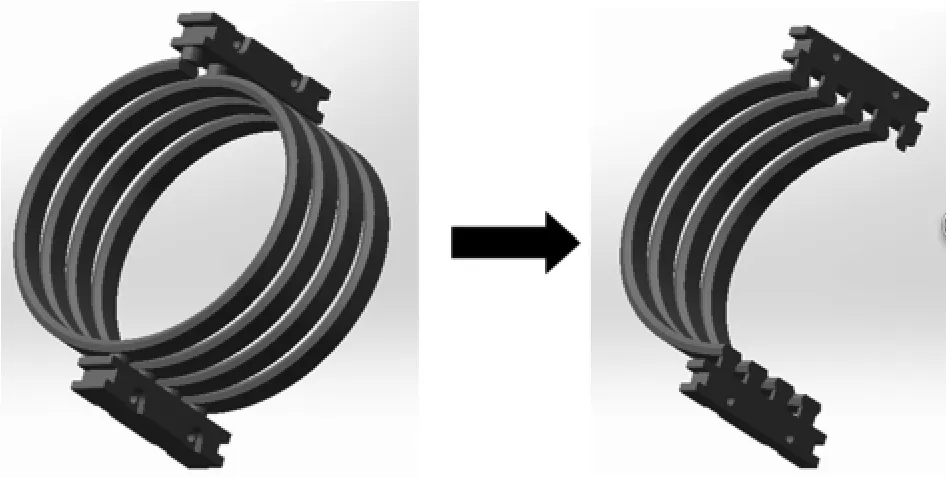

电动机水冷机壳的砂芯由原来相对复杂的圆环形改成现在的半圆形,加工难度相对降低。热芯盒模具的分型面由一个曲面和一个平面组成,这分型面既能保证砂芯的半圆弧顺利成型,也能保证比较方便的取出砂芯。这样的结构十分有助于电加热管的均匀分布,芯盒合模前芯盒温度必须达到210℃以上,才能使酚醛树脂与砂粒有效固化结合。直径为12mm的加热管沿着分型面保持一定的距离均匀分布,能够同时加热芯盒模具型腔的每一部分,使得模具各部分同时达到210℃工作温度,从而保证各部分砂粒固化的工艺参数一致,砂芯强度性能质量稳定。鉴于芯盒需要加热并在长期的高温下工作,为避免芯盒模具发生热变形,通过加强筋的合理排布将芯盒设计成壁厚基本均匀的结构,如图4所示。

图3 组合砂芯模具结构

1.2 砂芯制备工艺流程

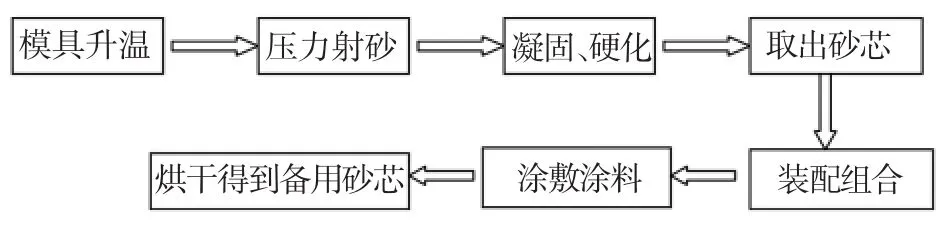

热芯盒180°半圆形螺旋砂芯工艺流程如图5所示。

图4 芯盒的上下视图

图5 180°半圆形螺旋砂芯工艺流程

在按照工艺流程进行生产操作时,具体还需注意以下问题:

(1)制芯时在模具上会粘有酚醛树脂和砂粒,必须进行及时清理并喷上脱模剂,否则会越积越多,开模时会把砂芯拉断或变形。

(2)及时更换顶出弹簧。热芯盒模具静模上的弹簧顶杆,由于长期在高温状态下工作会产生弹性失效而造成砂芯断裂或变形,一般生产10000件砂芯后就应该进行检查更换。

1.3 砂芯成型工艺参数

根据水冷机壳的组合砂芯半圆弧面形状特点及低压铸造时对砂芯的性能要求,选择加热固化温度210℃;由于砂芯厚度不大,因此取固化时间为80s;射砂压力取0.45~0.60MPa,压力过低时,容易造成砂芯弧面螺旋部分射不足或疏松现象;射砂时间控制在8s之内,射砂时间过短砂芯不能完全充满成型。经过多次制芯实践比较分析,为防止砂芯断裂变形等缺陷还采取了以下工艺措施:

(1)严格控制芯盒模具温度和留模时间。这两个参数关系到砂芯结壳硬化厚度是否满足工艺要求,规定的工艺参数都需要有一个范围,这个范围需靠操作人员的技能来进行调整。在模具温度取上限时留模时间可以取下限,模具温度取下限时留模时间取上限。实践生产中需要对操作人员进行多次培训提高操作技能。

(2)动模和静模不平行或不在同一中心线上,合模时在油缸或气缸的压力作用下,定位销前端有一段斜度,模具还是会合紧,但在开模时动模和静模仍会恢复到原始状态使砂芯断裂或变形。在这种情况下射砂时会跑砂,砂芯的尺寸会变大。解决对策是及时调整模具的平行度和同轴度。

2 热芯盒芯盒排气结构

热芯盒模具生产壳型的过程中,型砂在压缩空气的推动下充满型腔并紧实,然后在一定温度下硬化、成形。热芯盒模具的排气系统不仅要排出型腔内的气体,防止出现“浇不满”现象,还要排出型砂充型和紧实过程中带入的压缩空气,保证型砂颗粒之间紧密接触,使壳型成形后具有较高的强度。型砂颗粒间空气排气不顺会使型砂颗粒间粘结强度低,产生壳型疏松、表面落砂等缺陷,导致壳型强度太低以及壳型表面质量太差。为保证顺利地快速排气,半圆螺旋热芯盒模具排气系统采用分型面排气槽排气为主,退出系统间隙排气为辅的排气方式。但由于砂芯是半圆弧壁薄形状,芯盒内腔难以开设大的排气塞,造成砂芯常因疏松或射不满芯腔而报废,同时对于每一批次采取不同射砂工艺参数生产的砂芯,其排气情况缺乏排气结果比较分析数据。经过实践研究,我们采用了压力传感器检测排气数据效果的方法,既可解决排气不畅问题又能在排气系统的末端安置压力传感器,感应射砂压力的变化,了解射砂动能的大小与砂芯性能的关系,从而通过调节射砂压力提高砂芯制作质量。

具体的做法是在半圆弧壁薄砂芯末端将排气槽和排气塞两种排气方法结合起来设置,如图6所示,在螺旋砂芯模具分型面上开设排气槽,但这些排气槽不直接通出芯盒外,而是在半圆弧壁薄砂芯末端排气槽内再开设排气塞,并在此处安装耐高温的陶瓷压力传感器,将进入排气槽内的气流通过排气塞或排气孔排出芯腔外的同时检测残余压力值,携带压差动能的砂气流进入排气槽内后,在排气塞的作用下,气体排掉,砂粒留下与芯腔及槽形成一个较为紧实的砂芯。这样就解决了半圆弧砂芯结构形状无法设排气塞或排气槽的问题;在排气孔道中安装力传感器,检测射芯最后的残余压力,比较分析压力差,调节起始射砂压力,达到数字化控制射芯压力的目的。当然也会在砂芯上形成一块排气槽的薄片,增加了小部分的砂芯打磨工作。

3 结语

砂芯质量除了与以上工艺要素相关之外,还与型砂的粒度、发气量等因素有关,还有一些微性能同样对砂芯质量有较大的影响,比如覆膜砂发气速率对铸件气孔缺陷的影响等。理想的工艺设计总会受到设备、操作者、环境、原材料等因素的影响而出现新的问题,需要我们不断发现问题,解决问题,不断提高并持续完善工艺技术,使砂芯质量得到保证。

图6 排气塞、排气槽及压力传感器布置

[1] 吴剑.铸 造砂处理技术装备与应用[M].北京:化学工业出版社,2014:88-93.

[2] 李弘英.铸造生产实用技术[M].北京:机械工业出版社,2010:108-110.

[3] 中国铸造协会,铸造工程师手册[M].北京:机械工业出版社,2010:541-543.

[4] 王小平.低压铸造实用技术[M].北京:机械工业出版社,2011:49-51.

[5] 周建新,廖敦明,等.铸造CAD/CAE[M].北京:化学工业出版社,2009:35-37.

[6] 王明杰,范新凤,范有发.树脂砂芯模具设计[J].热加工工艺,2006(17):15-16.

[7] 李远才.铸型材料基础[M].北京:化学工业出版社,2009:19-20.

[8] 朱秀荣,侯立群,等.差压铸造生产技术[M].北京:化学工业出版社,2009:100-105.

[9] 杨兵兵,等.特种铸造[M].长沙:中南大学出版社,2010:241-254.

[10] 黄尧,黄勇,等.压铸模具设计实用教程[M].北京:化学工业出版社,2014:41-50.