厚大断面球铁的离心铸造

2018-03-20邵桂群

邵桂群,洪 燕

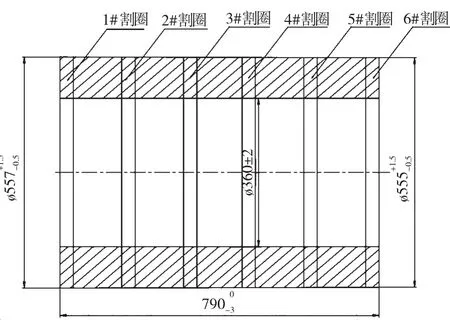

今年初,公司接德国曼公司订单,要求生产尺寸如图1所示的球铁火焰圈。其成品铸件断面大于75mm,加上加工余量、补缩余量,毛坯断面大于100mm。铸件材质为以铁素体为基体的球铁,技术条件是:石墨:Ⅵ+Ⅴ≥85%、延伸率>18% 、珠光体≤1%、渗碳体≤1%;硬度:130~160HB、抗拉强度>400MPa,屈服强度>250MPa。铸件不允许经高温石墨化退火(高温石墨化退火会改变石墨球的圆整性)。

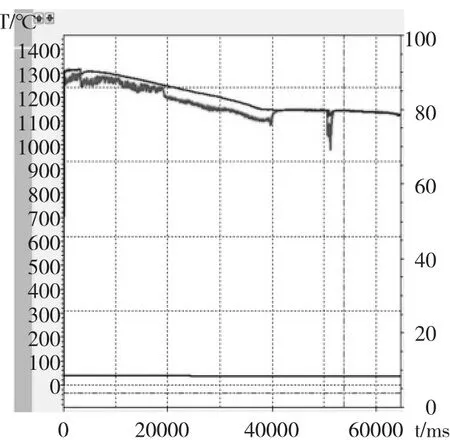

图1 火焰圈简图

1 铸件分析

之前,我们生产过其他型号的球铁火焰圈,但其毛坯断面不到80mm,要求也不同,主要区别是延伸率要求大于12%,铁素体含量大于80%。

球墨铸铁是糊状凝固,其由液态转变为固态的温度不能确定。随着铸件厚度增加,铸件凝固时间增长,石墨形态畸变概率加大;离心铸造生产时,在离心力的作用下,成分偏析严重,而且凝固过程中毛坯内孔一直与空气接触,球化剂氧化时间增加,石墨形态更难达到稳定。

通过以上分析知道,要生产出合格铸件,我们在制定工艺时要有利于球状石墨的形成以及铸件的凝固。球化剂的加入量要考虑离心浇注凝固过程的氧化;冷却工艺要注意,既要尽可能缩短凝固时间还不能在毛坯外圆形成激冷。

2 工艺制定

2.1 模具设计

离心铸造的模具,如壁厚小热容量变小,冷却水变化对凝固过程变化敏感性增强、模温难以稳定;如壁厚大模具热容增大,模具温度难以保证,冷却水调节作用变小[1]。所以,我们按毛坯与模具壁厚比0.8~1.2来设计模具,最终模具壁厚按90mm设计。

2.2 冷却水路排布

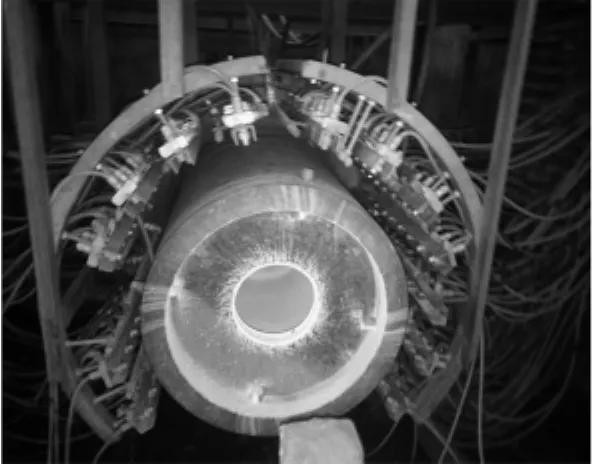

离心铸造铸件凝固时热量的散失(含铸件温度的降低及结晶潜热的散发)主要是靠模具外圆冷却水带走,为缩短凝固时间,冷却水要量大压高。所以,在排布冷却水管时,水管道数比一般铸件多、再加0.5~0.6MPa的压缩气压以增加冷却水压力。冷却水排布如图2所示。

2.3 原材料准备

图2 冷却水路

铁液中如含有过高的磷、硫、钛等有害元素,不利于石墨球化级别的提高[2],破坏石墨球的圆整,所以熔炼材料应该采用高纯低钛生铁+碳素钢熔炼,配比:80%高纯低钛生铁+20%碳素钢+合金。

表1 工艺参数操作指导卡

2.4 成分控制

碳是促进石墨化元素,碳含量高有利于石墨的形成[3],我们控制在3.75%~3.85%,硅也是石墨化元素,但硅过高会降低球铁的韧性,降低延伸率。况且为了消除铸态渗碳体,必须经过多次孕育,原铁水硅只能控制在1%左右,终硅控制在2.5%~2.8%范围内。

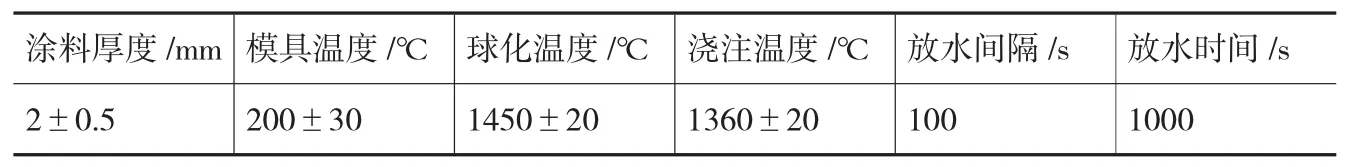

图3 冷却曲线

2.5 球化及孕育控制

通过试验得知,铸件的残余镁在0.04%~0.08%时球化级别最好。离心铸造由于毛坯内孔氧化,如铸件在800~1200s内凝固,那么球化后铁液残余Mg应控制在0.10%~0.14%,因此球化剂(球化剂为埃肯稀土-镁)加入量为铁水重量的1.2%。

为消除铸态渗碳体,我们分为四次孕育。一次孕育为铁水重量的1%与球化剂同时加入包内,型号宁阪硅钡孕育剂、粒度3~7mm;二次孕育为铁水重量的0.25%,球化时随流加入,型号宁阪硅钡孕育剂、粒度0.1~0.6mm;三次孕育为球化后铁液表面浮铁水重量的0.2%的75硅铁;最后在浇注过程中继续往浇口杯中加0.1%的随流孕育剂,型号宁阪硅钡孕育剂、粒度0.1~0.6mm。

图4 取样位置简图

表2 火焰圈金相检验报告

2.6 成形工艺

因为不能产生铸态渗碳体,所以铸件不能激冷;同时铸件需要尽可能快凝固,以免长时间氧化、成分偏析。出铁水温度过高,球化反映过于激烈势必造成球化剂的烧损,也容易使浇注温度过高;出铁水温度太低,可能球化反映不能进行造成球化不良。合适的模具温度能保证涂料干燥、预防外表激冷。冷却工艺参数如表1所示。

冷却过程铸件内孔温度变化如图3所示。

2.7 出模保温、退火

为得到铁素体基体,铸件需缓慢冷却。因此,铸件在900℃左右出模,迅速放入保温箱,在保温箱内缓慢冷却至300℃以下后,取出进行空冷,再进行铁素体化退火。

3 试验结果与分析

对退火后毛坯,如图4沿轴向进行割圈做金相、性能测试[5],结果分别如表2所示。

图5 火焰圈金相照片

从表2和图5可以看出,这种工艺生产的球铁圈有以下特点:

(1)球化率高、石墨球圆整;

(2)石墨球细小;

(3)轴向金相存在差异,但工艺合理保证相对一致;

(4)靠近模具法兰相对较差,可以在小端取样,确保合格。

4 结论

(1)厚大端面球铁离心机铸造,必须制定合理工艺,关键是控制凝固时间,减少球化剂烧损。

(2)做好孕育能消除铸态渗碳体,做好铸态保温及合理热处理可以得到铁素体基体球铁。

(3)离心铸造球铁靠近模具法兰处金相相对较差,可以在小端取样,确保合格。

[1] 刘喜军.铸造工艺学[M].北京:机械工业出版社,1999:3-5.

[2] 铸造手册第一卷铸铁[M].北京:机械工业出版社,2002:353-355.

[3] 陆文华.铸铁及其熔炼[M].北京:机械工业出版社,1981:21~25.

[4] 宋量,陈永成,俞旭如,等.GBT 1348-2009,球墨铸铁件[s].北京:中国标准出版社,2009.

[5] 杨力,孙国雄,陈永成,等.GBT 9441-2009,球墨铸铁金相检验[s].北京:中国标准出版社,2009.