3D打印技术在汽车内外饰件研发中的应用

2018-03-20蒋志军王如德吕崇建张明李隆欣

蒋志军,王如德,吕崇建,张明,李隆欣

(北京汽车股份有限公司汽车研究院,北京 101300)

前言

在汽车内饰件领域中,汽车零部件的开发往往需要长时间的研发和验证工作。以往为了测试设计的产品是否能够达到功能和性能及匹配要求,做法是当零件3D数据设计完成后,直接开发制造钢模[1]。这样一来,如果立即制作零件钢制模具,不仅时间长,而且成本高。当发现问题时,修正零件模具也需要同样漫长的周期。为了免去开发开模环节,缩短新品开发周期,节省出更多的人力、财力和时间,需要对3D打印成型设备和加工工艺及产品进行了深入研究。

1 3D打印的原理

3D打印,它是一种以数字模型为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。与普通打印机相比,3D打印机的“墨水”为原材料,通过若干层材料的堆叠达到立体效果[2]。

2 3D打印特点

2.1 对于产品而言

3D打印技术不但有着能够对其进行多样化和个性设计、还能进行低成本和短周期及高精度制造生产。并且生产的产品具有绿色环保性。

2.2 对于设备而言

3D打印成型机不但有着较强的操作性和便携性,还能适合小型化生产模式[1]。

2.3 对于原材料而言

能够适用于打印的原材料有很多种可供选择(如PA、PC等)。

3 3D打印技术有七种基本类型

目前3D打印技术有七种基本类型,分别为材料熔融挤出FDM、粘合剂喷射3DP、材料微滴喷射、粉材平铺融化、直接能量沉积LENS、薄材叠加LOM、选择性激光烧结SLS。其中选择性激光烧结(SLS)技术目前运用比较广泛[2]。

4 选择性激光烧结(SLS)工艺技术

4.1 SLS快速成型工艺技术概念

通过激光头对切层截面给予选择性烧结的技术。

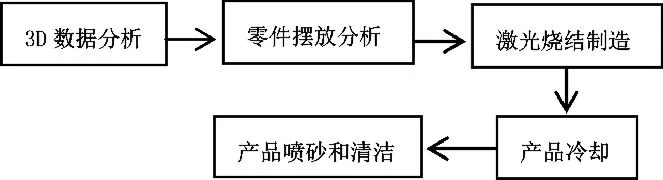

4.2 主要工艺路线如下所示

图1 工艺示意图

4.3 特点

该技术不但能自动、快速、精准的将设计3D数据转化为模型,甚至还能直接制造任何复杂的零件或模具,并且整体成型强度高,一体成型,无需拼接,产品各处强度一致,能有效缩短研发验证周期的特点。

4.4 开发周期

相对于目前国内零部件45天以上的开发周期,3D打印技术依据零部件的复杂程度,只需要1~7天的开发周期。

4.5 超大件的组合方法

对于一些超大件可采用双组份的 AB胶水粘接成一体(见图2)。

图2 胶水拼接

4.6 材料选用

所烧结的材质为粉末状的物质(如:PA2200、PA3200GF、PA Carbon、PC等)。

5 出风口总成3D打印快速成型

5.1 为了研究出风口总成的快速成型技术

同时考虑到出风口总成的造型和结构比较复杂、尺寸较大(Φ92mm*205mm)等特点,我们对其加工设备和软件及材料进行了仔细的挑选。加工设备方面我们选择了 SLS-3D打印机[6](见图3),其加工精度为0.10mm,其成型平台尺寸为300*350*450mm,打印速度20~120mm/s,其定位精度XY轴:0.011mm,Z轴:0.0025mm,软件格式STL和GCode,操作系统Windows7,MAC OS,Linux,其能加工的最小壁厚:0.8mm,其加工多零件的间隙为 0.4mm,软件方面分别选择了Untrtled-Magics 17.02和PSW V3.6.62,材料方面选用PA2200。

图3 3D打印机

5.2 出风口的3D打印快速成型加工流程

5.2.1 3D打印设备预热,铺底层粉6mm

5.2.2 打开Untrtled-Magics 17.02软件界面

进入场景模式界面,然后将出风口STL格式的3D数模导入。

5.2.3 摆放出风口的3D数据,两件间距保证在3mm

5.2.4 选择激光曝光方式

5.2.5 选中出风口

5.2.6 导出要出风口零件的各3D数据

5.2.7 进入切层软件,检查是否切层完成

5.2.8 打开PSW软件

5.2.9 导入切层完成的出风口3D数据

5.2.10 检查产品数模有无错误(如:破面、飞边、重叠、去除错误等)。

5.2.11 检查产品之间是否重叠和粘合,如果没有问题,可直接进行打印。

5.2.12 将需要打印的出风口零件3D数模发送给3D打印设备进行快速成型加工。

5.2.13 加工完成后

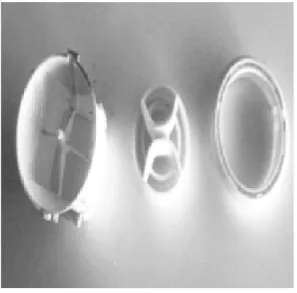

待温度冷却到60℃以下,在原料回收槽中进行拆包从粉中取出出风口零部件(见图4)。

图4 出风口零件

图5 出风口总成

5.2.14 对出风口零件进行喷砂和清洁

5.2.15 将出风口零部件组装成总成(见图5)。

6 研究成果

6.1 效率和成本及性能

6.1.1 通过使用激光烧结快速成型设备能在3个工作日之内一次性加工出出风口等模型

可见加工效率非常高,免去了开钢模的时间和节约了开发成本。

6.1.2 通过对模型进行了测试和分析

得出产品轮廓度可以达到公差 0.5以上的要求,组装后开启和翻转自如没有干涉问题,产品表面可以包覆织物和PVC表皮及喷漆等处理,尺寸稳定性好。

6.2 材料差异性

因为激光烧结出的出风口是使用尼龙 PA2200材料加工的,其表面不仅较粗糙,而且其材料和产品性能与采用 PP材料注塑加工出的模具件相比,不能反映零件材料和产品的实际性能,无法对其性能进行验证(如:耐高低温性能、耐冲击性能、VOC性能等),目前SLS技术所选用的树脂材料机械韧性稍差,可达到类ABS等级,还不能完全符合真实材料的性能,对于用真实的塑料粒子(PP或ABS材料)激光烧结加工零件这一课题还在研究阶段。

7 结论

在汽车零部件制造、整车开发过程中需要对汽车外形、内外饰件造型进行设计、评审和确定,应用3D打印技术可以制定仪表板、门饰板、立柱和风管等零部件快速成型件[4]。此外,对于整车开发过程中产品设计可靠性的验证环节,3D打印技术可以在设计前期制作样件验证,降低设计风险和维修成本,减少研发成本,这是3D打印技术在汽车零部件领域应用的优势[5]。

[1] 赵婧.硕士研究生学位论文.3D打印技术在汽车设计中的应用研究与前景展望.太原理工大学.2014年6月10日.

[2] 中国汽车工业信息网.3D打印技术在汽车零部件领域的应用.2015年3月26日.

[3] 王灿才.3D打印的发展现状分析[J].丝网印刷,2012,(9):37-41.

[4] 许廷涛.3D打印技术-产品设计新思维.全球IT新浪潮.2012,(9):5-7.

[5] 古丽萍.蓄势待发的3D打印机及其发展[J].数码印刷,2011,(10):64-67.

[6] 黄烽坚,封小影,黄昊. 3D打印技术应用前景展望与分析.中国卫生质量管理.2014年02期.