汽车智能悬架结构设计

2018-03-20李天逸陈彪

李天逸,陈彪

(1.江苏省泰州中学,江苏 泰州 225714;2.江苏大学,江苏 镇江 225009)

引言

随着中国汽车产业的飞速发展汽车悬架系统得到学者与专家们的广泛关注[1,2]。汽车悬架是车轮 (或车桥)与承载式车身(或车架)之间一切传力连接装置的总称,是保证乘坐舒适和行驶安全的重要部件[2],其作用是缓冲并吸收由于不平路面传给车架或车身的冲击及振动,传递两者之间的所有力和扭矩,来保证汽车平顺行驶。在众多独立悬架中,双纵臂式独立悬架可通过优化上下纵臂长度,并合理布置上、下纵臂与车轮及车架(或车身)连接点,就可以使车轮在跳动过程中,保持轴距及前轮定位参数的变化均在可接受范围内,从而保证汽车具有良好的行驶稳定性。双纵臂式独立悬架现已被广泛应用于轿车的前、后悬架上,部分运动型轿车甚至赛车的后悬架也采用该悬架结构。

目前对独立悬架的研究多是保证汽车行驶的平顺性和操纵稳定性[3],除了主动悬架和空气悬架外,一般的被动悬架及半主动悬架基本上不具备抬升汽车底盘高度来提高汽车通过性的能力,更加少见的是通过抬高汽车底盘高度来减少碰撞过程中对车内人员伤害的悬架。

1 主动悬架

早在上世纪五十年代GM公司的Erspiel-labrosse提出了主动悬架的概念,之后虽然各大汽车厂商不遗余力的追捧,但是由于其结构复杂、控制严格而难以实现量产[4];直到本世纪初单片机、控制理论及算法得到飞跃发展,主动悬架技术也日渐成熟,常见的控制算法有最优控制、预描控制、自适应控制、模糊控制及神经网络控制等,配备主动悬架的轿车有奔驰2000款CL型跑车、英菲尼迪Q45、雪铁龙桑蒂雅等豪华轿车。

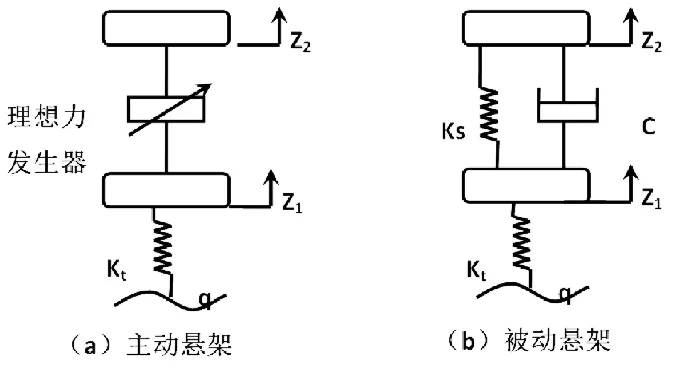

如图1(a)为全主动悬架动力学简化图。该悬架系统的本质是在被动悬架系统上增加一套闭环可控作用力的装置。该套装置一般由传感器构成的测量系统、闭环反馈控制系统、能源供给系统和执行机构四部分组成[5]。其中,测量系统完成对车辆各系统各状态的信号采集,为闭环控制系统提供运算的依据。闭环控制系统的功能是处理信号数据并将运算结果以控制指令形式发出,它的核心部件是单片机。能源供给系统的功能是为悬架系统各部分提供能量。执行机构的功能是执行由控制系统发出的指令,常用的力发生器(或转矩发生器)有气缸、液压缸、伺服电动机或电磁铁等。在汽车振动全频段范围内全主动悬架能够平衡行驶平顺性与操纵稳定性二者的矛盾;减少车轮动载荷,提高轮胎接地性,改善操控性能,延长轮胎使用寿命;按需调节底盘高度,提高通过性能。但是全主动悬架也存在着一些劣势,如机械结构与算法控制复杂,成本与耗能高,是一种非常奢侈的悬架系统,与当下节能减排绿色出行主题不是很契合,因此以上缺点制约了全主动悬架在普通汽车上的推广与应用。

2 被动悬架

汽车悬架按阻尼与刚度是否可调可分为被动、半主动与主动悬架三大类。其中,被动悬架是“无能源供给悬架”,主动与半主动悬架是“有能源供给悬架”[6]。如图 1(b))为被动悬架动力学简化图,被动悬架主要由减振器、悬架弹簧、导向机构等组成,因为其较低的成本、简单的结构和良好的隔振特性,自汽车流水线量产之后,被动悬架系统是应用最广泛的一种悬架,C级及以下轿车几乎全部应用该悬架系统,如帕赛特、哈佛H系列、奥迪A4等车的前悬架是麦弗逊或多连杆式、后悬架为复合式纵摆臂多连杆等。被动悬架因为弹性元件的刚度和减震器的阻尼都是不可调的,故对于复杂的路况其减振效果较差。虽然非线性刚度弹簧能够改善这一缺陷,但弹簧刚度与汽车载荷有很大关系而无法根除。目前,研究被动悬架主要集中在三个方面:首先,利用计算机仿真技术与有限元相结合的方法建立数学模型,寻求最优设计参数;其次是设计刚度可变的弹簧和阻尼可变的减震器,使悬架能够适应绝大多数的运行路况;再次是设计合理的导向机构,同时兼顾行驶平顺性和稳定性。因为二者性能之间通常是一对矛盾关系,操纵稳定性增加,在一定程度上牺牲行驶平顺性,反之亦然。

图1 汽车1/4悬架模型

3 高度可调悬架设计

设计高度可调的悬架包括可伸缩下摆臂、减震器总成、上摆臂和车轮固结杆,其各部件安装形式如图2所示;车架、可伸缩下摆臂、车轮固结杆和上摆臂形成四连杆机构与若干横向稳定杆起到稳定及规划运动路线的作用;可伸缩下摆臂、车架和减震器总成形成三角形结构决定悬架的高度[7]。

图2 高度可调悬架装配示意图

4 高度可调悬架工作原理

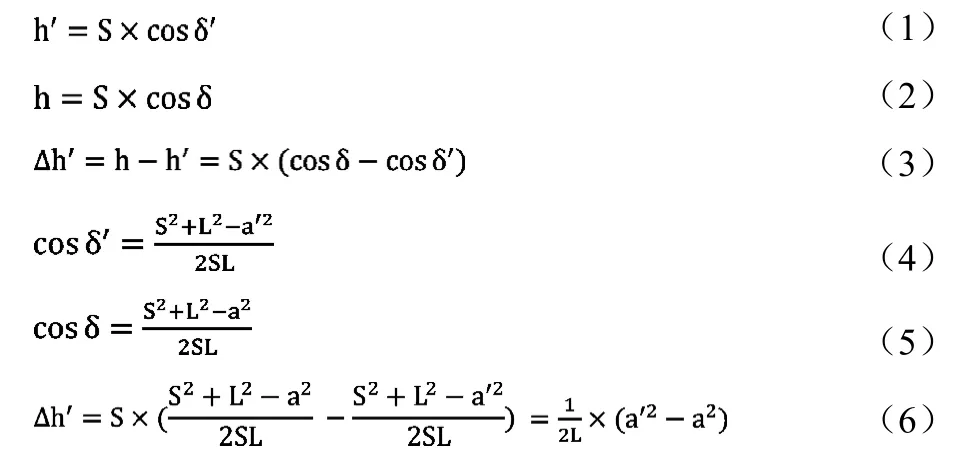

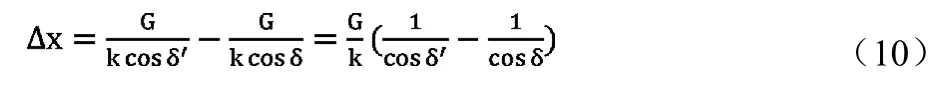

利用Solidworks软件搭建智能独立悬架的总成三维图,如图2所示,并利用Motion Simulation插件进行运动学仿真,如图3所示,以汽车1/4悬架为对象计算该独立悬架抬升技术参数[8];图3中虚线绘制的图形为悬架抬升前各部件的位置及长度参数,实线绘制的图形为悬架抬升之后各部件的位置及长度参数。悬架抬升前下摆臂长度为a’,下摆臂液压缸收缩使得悬架抬升,此时下摆臂长度为 a,假设减震器总成长度为S且在悬架抬升过程中不发生变化,悬架抬升前减震器总成与车辆Z轴之间夹角为δ' ,抬升之后与Z轴夹角为δ,由余弦定理得:

其中,在悬架抬升过程中悬架总成与下摆臂铰接点到下摆臂与车轮铰接点之间的距离b不变,(a+b)/a称为抬升放大系数。

其实在悬架抬升过程中,由于抬升前的角δ'大于抬升后的角δδ',如果在抬升过程中汽车的载荷不发生变化,减震器总成将在悬架抬升过程中伸长。原因如下:

设1/4悬架的载荷为G,悬架总成中的弹簧刚度为K,抬升前弹簧压缩位移为x',抬升后弹簧压缩位移为x。

所以,悬架抬升之后减震器总成中弹簧的长度有所增加,其增加量如下:

由于减震弹簧伸长对抬升高度的贡献为:

综上所述,悬架总抬升量等于:

按照桑塔纳双纵臂后悬架参数预计抬升最大高度,L=453mm,a'=305mm,b=98mm,a=270mm,δ '=29.6°,δ=20.2°,k=19.59N/mm,满载G=3773N。

所以,在桑坦纳轿车上更改下摆臂,在满载情况下至少可以实现50mm以上高度的底盘抬升,普通轿车底盘抬升5厘米后底盘的高度就相当于普通越野车的底盘高度,这样可以大大提高汽车在差路面的通过性,汽车在良好平直路面高速行驶的时候将底盘降至最低提高操控性能。

图3 悬架抬升原理图

5 高度可调悬架控制逻辑

本文结合被动悬架与主动悬架的优点设计了一种多功能独立悬架及控制系统,控制系统包括碰撞安全模式、主动巡航模式和手动输入模式,所用到的传感器有车载摄像机、红外传感器、超声波雷达、车速传感器、车身振动传感器、车身侧倾传感器和车身前倾传感器等。在未来的无人驾驶车辆上这些传感器都是基本配置,所以该悬架设计可以成为无人驾驶技术的一部分。

其中,碰撞安全模式为全寿命完全开启模式,如图4所示,信息采集单元通过车载摄像机、超声波雷达、车速传感器和红外传感器采集汽车周围环境信息给碰撞模块ECU,碰撞模块 ECU对收集到的数据进行处理并给出发生碰撞的概率,若碰撞概率大于预设的危险阈值时,优先级仲裁模块ECU向执行液压缸发出底盘抬升至最高的指令,当危险解除后延迟一段时间汽车底盘恢复至抬升前设定的高度,碰撞安全模式的优先级为最高。

主动巡航模式为选择性模式,可选择关闭或开启,如图4所示,通过车载摄像机、车速传感器、车身振动传感器、车身侧倾传感器及车身前倾传感器采集行驶路况信息给巡航模块ECU,巡航模块ECU对采集的数据进行处理并判断当前车辆行驶路况,并将路况信息发送到优先级仲裁模块ECU,优先级仲裁模块ECU给执行单元发出控制指令,控制底盘抬升或降低。主动巡航模式的抬升指令优先级低于碰撞安全模式;主动巡航模式能够根据不同行驶路况实现低速恶劣路面抬升底盘提高通过性、良好路面高速行驶降低底盘改善操控性、过弯时减少车身侧倾提高稳定性、陡坡路面一定程度上保持车身水平、手动输入模式只有在主动巡航模式关闭时才生效,在手动输入模式下手动选择抬升或降低汽车底盘高度,该模式的执行优先级最低。

图4 智能悬架逻辑流程

6 结束

与现有技术相比,本设计的有益效果是:具有简单的结构设计,在汽车上布置容易,可移植性优良;在双纵臂独立悬架上安装本设计的下摆臂,可以不改变原来悬架的参数,保证了悬架原有的操控稳定性;本控制方法可以在事故发生之前抬升汽车底盘高度,减轻车内人员的伤害程度;本设计无需额外增加举升机构及设备,而是利用减震器总成将汽车底盘抬高;本设计利用下摆臂的杠杆放大原理能够实现大幅抬高汽车底盘效果,本设计可以作为未来无人驾驶或是车联网的一部分,因此具有较大的使用价值。

[1] 何延俊.单纵臂横扭杆独立悬架驱动桥设计研究[D].湖南大学,2004.

[2] 周鑫.重型汽车双横臂独立悬架设计研究[D].江苏大学, 2016.

[3] 寇发荣.基于电动静液压作动的新型汽车主动悬架[J].西安科技大学学报, 2008, 28(3):542-546.

[4] 马宁,李长明.汽车悬架发展概述[J].科技资讯, 2007(34):221-221.

[5] 黎孟珠.汽车多刚度减振悬架的新型结构设计[J].噪声与振动控制2008, 28(4):84-86.

[6] 浅析汽车底盘协调控制的优化设计,沈啸.

[7] 江浩斌,陈彪,王亚平,等.一种独立悬架及应用该悬架抬升底盘的汽车安全控制系统和方法:CN105856997A[P].2016.

[8] 姜立标,刘永花,谷方德,等.新型运动款汽车前悬架设计及参数化分析[J].北京航空航天大学学报,2010,36(4):482-485.