纯电动轻卡电池包支架强度分析及其改进

2018-03-20邱星黄晖贾慧芳

邱星,黄晖,贾慧芳

(1.江铃汽车股份有限公司产品开发技术中心,江西 南昌 330000;2.江西省乘用车结构设计工程研究中心;江西 南昌 330000;3.江西省汽车噪声与振动重点实验室,江西 南昌 330000)

引言

随着汽车工业的飞速发展,目前汽车数量也随之增长,传统汽车耗费大量的石油资源,已经造成了严重的环境污染问题[1]。近些年来电动汽车技术迅猛进步,已然成为汽车工业未来发展的趋势。电池包支架作为纯电动车上重要的存储能源关键零部件,其结构强度性能直接影响电动车的安全性和可靠性。电池包支架在不平路面行驶过程中会受到多个方向的扭力,容易产生疲劳断裂风险,因此在设计电池包支架时,应当校核其强度性能。现采用有限元技术对某纯电动轻卡的电池包支架进行强度性能分析,对于应力集中的区域,提出对优化改进方案,使其达到强度设计要求,降低其断裂风险系数。

1 有限元分析原理

有限元分析的基本原理是将一个连续的求解区域离散化为一组有限、并按一定方式相互联结在一起的单元集合体,在单元内假设的近似函数来分片地描述求解域内的场函数。整体结构平衡方程通过力学平衡条件与加载边界条件将每个单元进行重新整合组成,以此来表示整体结构力和位移的关系:

式中:K为刚度矩阵,f为载荷列阵,q为节点的位移列阵。

式中:fr为体力转移,fm为表面力转移,fv为集中力转移。

2 电池包支架有限元模型

基于Hypermesh[2,3]对电池包支架和车架进行几何清理,采用shell单元对它们进行网格划分,车架纵梁与横梁、电池包与纵梁、电池包支架相连部件的螺栓采用RBE2连接处理,螺栓孔处采用两层washer处理,将电池包的质量通过RBE3连接在电池包支架上,电池包A、B和C的质量分别为265Kg、195Kg和195Kg。以此建立电池包支架有限元分析模型如图1所示,其总单元数为160983,总节点数为197842。电池包支支架为Q235,其弹性模量为2.1E+5MPa,泊松比为0.3,密度为7.85E-9Ton/mm3,屈服强度为235MPa,抗拉强度为375MPa。

图1 电池包支架有限元模型

3 强度分析

约束前后板簧支座的所有自由度,其主要考核工况分为三种,工况一:对电池包支架施加X方向0.5g加速度同时-Z方向1.0g,工况二:对电池包支架施加Y方向0.4g加速度同时-Z方向1.0g,工况三:对电池包支架施加-Z方向3.0g加速度,以此基于Nastran软件[4,5]对该电池包支架进行强度分析。如图2所示为电池包支架在工况一的应力云图,由图2可知,电池包支架的最大应力为 99.9MPa,低于其材料屈服强度,位于支架底部第一根横梁处。如图3所示为电池包支架在工况二的应力云图,由图3可知,电池包支架的最大应力为80.9MPa,小于其材料屈服强度,位于支架顶部纵梁处。如图4所示为电池包支架在工况三的应力云图,由图4可知,电池包支架的最大应力为256.0MPa,超过其材料屈服强度,也位于支架顶部纵梁处,存在疲劳强度风险,路试时可能发生断裂的可能,因此需要对其进行改进。

图2 电池包支架工况一的应力云图

图3 电池包支架工况二的应力云图

图4 电池包支架工况三的应力云图

4 改进方案

为了降低支电池包支架上端横梁处的应力集中,在右前、后支架的两根横梁支架分别增加两根纵梁,通过焊接将其连接在一起,如图5所示。

图5 电池包支架的改进方案

图6 电池包支架改进方案工况一的应力云图

图7 电池包支架改进方案工况二的应力云图

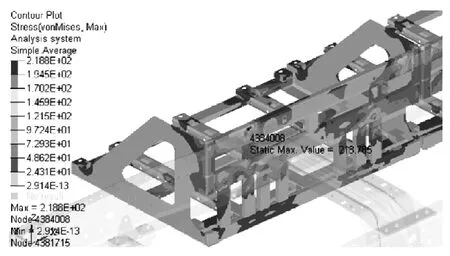

图8 电池包支架改进方案工况三的应力云图

采用同样的工况对改进方案进行强度分析,如图6所示是电池包支架改进方案在工况一时的应力云图,由图6可知,电池包支架在工况一的最大应力为91.0MPa,较改进之前降低了8.9%。如图7所示是电池包支架改进方案在工况二时的应力云图,由图7可知,在工况二的最大应力为75.8MPa,较改进之前降低了6.3%。如图8所示是电池包支架改进方案在工况三时的应力云图,由图8可知,电池包支架改进方案的最大应力为218.8MPa,较改进之前降低了14.5%,并且在其材料许用应力范围之内,能够满足强度性能要求,提升了其疲劳寿命。

5 结论

基于有限元仿真技术对某纯电动轻卡电池包支架的三种典型工况进行强度分析,其最大应力分别为 99.9MPa、80.9MPa和256.0MPa,在工况三时的最大应力超过其材料屈服强度。通过增加两个纵梁以达到降低应力的目的,改进之后三种工况的最大应力为91.7MPa、75.8MPa和218.8MPa,均小于材料许用应力,满足强度设计要求,能够有效降低其疲劳断裂风险。

[1] 孙小卯.某型电动汽车电池包结构分析及改进设计[D].长沙:湖南大学,2013.

[2] 周艳华,史佩,宋岩.基于Hypermesh和Workbench的伺服冲床主传动连杆结构优化设计[J].机械设计与制造,2016(3):232-234.

[3] 张恩来,侯亮,蔡惠坤.基于 Hypermesh的液压破碎锤工作装置模态分析[J].中国工程机械学报,2015,13(5):422-428.

[4] 王琪.耳片接头结构的拓扑优化与参数化设计研究[D].南京:南京航空航天大学,2016.

[5] 郦羽,张海华,蒋武杰等.锚绞机支撑结构的强度分析[J].船海工程,2015,44(1):37-39.