轴流导叶旋流分离器数值模拟

2018-03-18王增辉马兴亮

王增辉,马兴亮

(中海油石化工程有限公司 工艺室,山东 青岛 266100)

轴流导叶分离器核心部件为导向叶片,因此, 导向叶片的形状与尺寸对轴流导叶分离器的性能及分离效率有重大影响,导向叶片一般由4或8个叶片经特定的曲线旋转固定在圆筒壁上形成。短路流和二次流夹带对分离器的分离效率影响较大。轴流导叶分离器结构简单、过流面积大,中间流道的连接于管柱整体结构形式简单,能够与常规坐封工艺和起下作业工艺吻合,显著降低加工制造难度和加工成本及现场操作技术难度,适宜于井下狭长空间环境的安装操作,是用于井下分离设备的理想分离设备[1]。

1 建立模型

1.1 几何模型

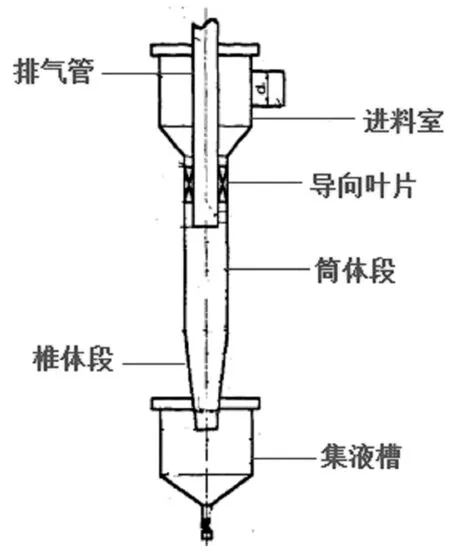

实验实际测量与模拟计算验证一样均选取轴流导叶旋流分离器,轴流导叶旋流分离器是带内构件复杂的旋流分离器,其内部的流场非常复杂。轴流导叶旋流分流器为轴向进料,由导向叶片强制导流产生旋流,在分离空间筒体段与椎体段实现气液相分离。轴流导叶旋流分离器主要由进料室、导向叶片、分离空间筒体段与椎体段、排气管以及集液槽组成[2]。其示意图如1所示。

轴流导叶旋流分离器的筒体段直径为100mm,采用的导向叶片倾斜角度为25°,导向叶片共有8个叶片,内径为70mm,外径为100mm, 而排气管的内径为60mm。由此可知导向叶片与内径之间存在一段为加厚段。此加厚段的作用是缩小导向叶片的流通截面积,提高气液两相流进料的速度,使导向叶片的造旋功能更好。

为防止气相从底部流出,专门设置了集液槽。当轴流导叶分离器处于分离过程时,集液槽为封闭状态。分离结束后打开放出其中的液相产品,收集液相产品,计算分离效率。因此集液槽的直径要远大于分离段。防止进入集液槽液相被旋流再次带到轴流导叶分离器的分离段。轴流导叶分离器的各部分尺寸见表1。

图1 轴流导叶旋流分离器

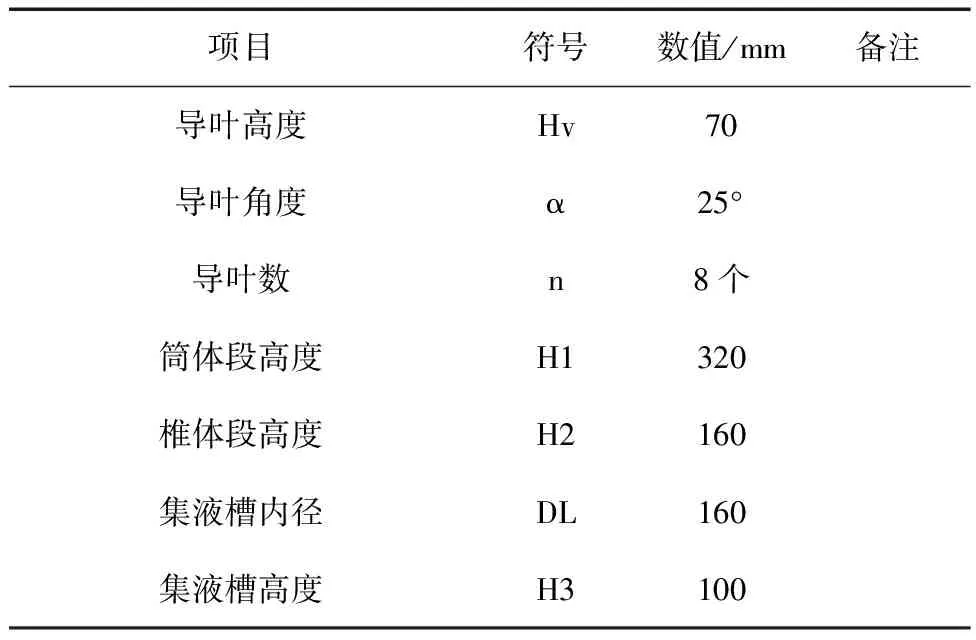

表1 轴流导叶旋流分离器尺寸

表1(续)

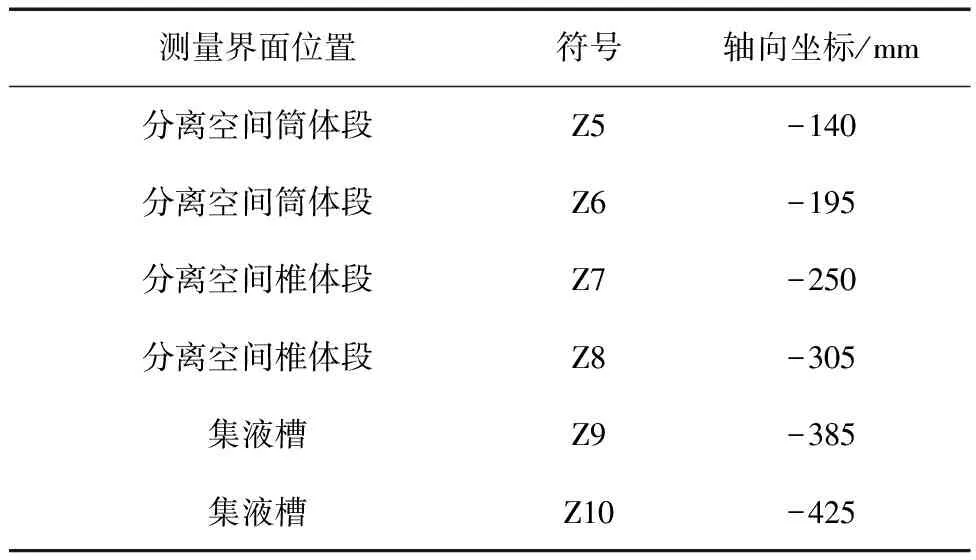

为方便实验测量的结果与模拟计算得出的压力、速度值进行对比,在旋流分离器内部由上到下取十个横截面。轴流导叶旋流分离器导向叶片下方的环形空间取二个截面为Z1、Z2。轴流导叶旋流分离器分离筒体段取4个截面分别为Z3、Z4、Z5、Z6。轴流导叶旋流分离器分离椎体段取二个截面为Z7、Z8。同样集液室取二个界面为Z9、Z10。以排气管底部中心为坐标原点,具体横截面纵向坐标如表2所示。

表2 分离器横截面纵向坐标

表2(续)

1.2 网格划分

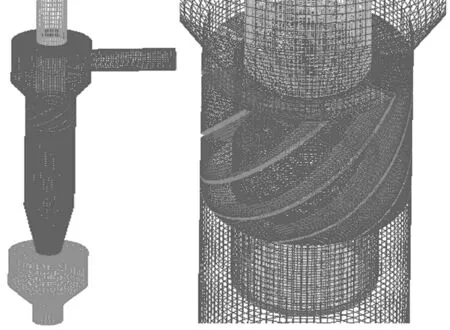

通过构体创建软件得到流体经过的区域时,几何模型流体域建立后用ICEM CFD软件进行网格划分。网格划分是数值模拟过程中的一个重要步骤,其划分的好坏会影响到计算收敛的快慢和结果的准确性。一般来讲,随着网格数的增加,收敛所耗费的时间增加,但结果的准确性提高,应综合考虑两方面的因素。本论文进行旋流分离器的模拟计算,内部为气液两相流场,计算时需要选择雷诺应力模型,因此全部采用六面体网格,降低网格的总数目,在保证计算精度的前提下加快收敛速度。

由于轴流导叶旋流分离器内部的导向叶片非常复杂且尺寸小而分离器筒体段与椎体段尺寸大。划分网格时先将构体划分为多块子区域,各区域采用不同的尺寸,分别生成各个子区域的单元网格,再将各单元网格拼接形成总体网格。模拟计算前将各个子区域的交接面连接起来,这样流体才能通过[3]。轴流导叶旋流分离器的网格图如2所示。

1.3 边界条件及计算方法

计算前处理设置入口(INLET)边界类型为速度入口控制条件,流体介质选为15℃下的空气,入口速度为6.88m/s。入口介质的密度为1.23kg/m3,粘度为1.78×10-5Pa·s。出口(OUTLET)为压力控制条件,排气管压力为0atm;集液槽排液口不出任何物质,为封闭壁面,气相全部从排气管流出。

选用RSM模型,流体的湍流强度认为是中等湍流强度取5%,壁面均为无滑移光滑壁面。残差为10-5,离散格式采用高阶处理方式,保证计算的准确度。采用局部步长法,加快收敛速度[4]。

由于RSM模型计算非常复杂,若初值不好收敛速度非常慢,甚至出现震荡波动。因此首先用RNGk-ε模型上风方案离散格式计算得到的结果为初值,再用RSM模型高阶离散格式得到最终结果。最终得到旋流分离器内部的兰金涡形式的内部流场[5]。

实验测量时轴流导叶旋流分离器的入口条件与数值模拟计算时一致,经过烟雾发生器制造极少的烟雾跟踪分子,通过LDV测速仪测得各分离器内部横截面的跟踪雾滴的切向速度与轴向速度,得出其速度分布。轴流导叶旋流分离器导叶下方的环形空间每间隔2mm测一个点的数据,轴流导叶旋流分离器筒体段与椎体段间隔3mm测量一个点的数据而由于集液槽直径大,集液槽每间隔5mm测量一个点的数据。每个点测量1000次取平均值作为此点测量值。同理利用五孔探针得到各截面各个点的压力分布。同数值模拟计算得到的各截面速度压力的数值进行对比分析。

2 切向速度对比

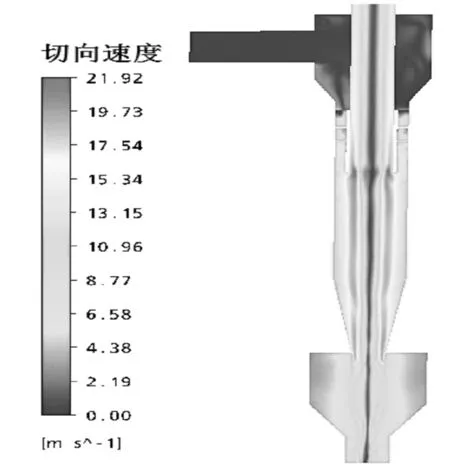

图3为轴流导叶旋流分离器切向速度分布图,由图3可以看出气液相进料经过轴流导叶后才产生切向速度。在排气管口附近切向速度最大。

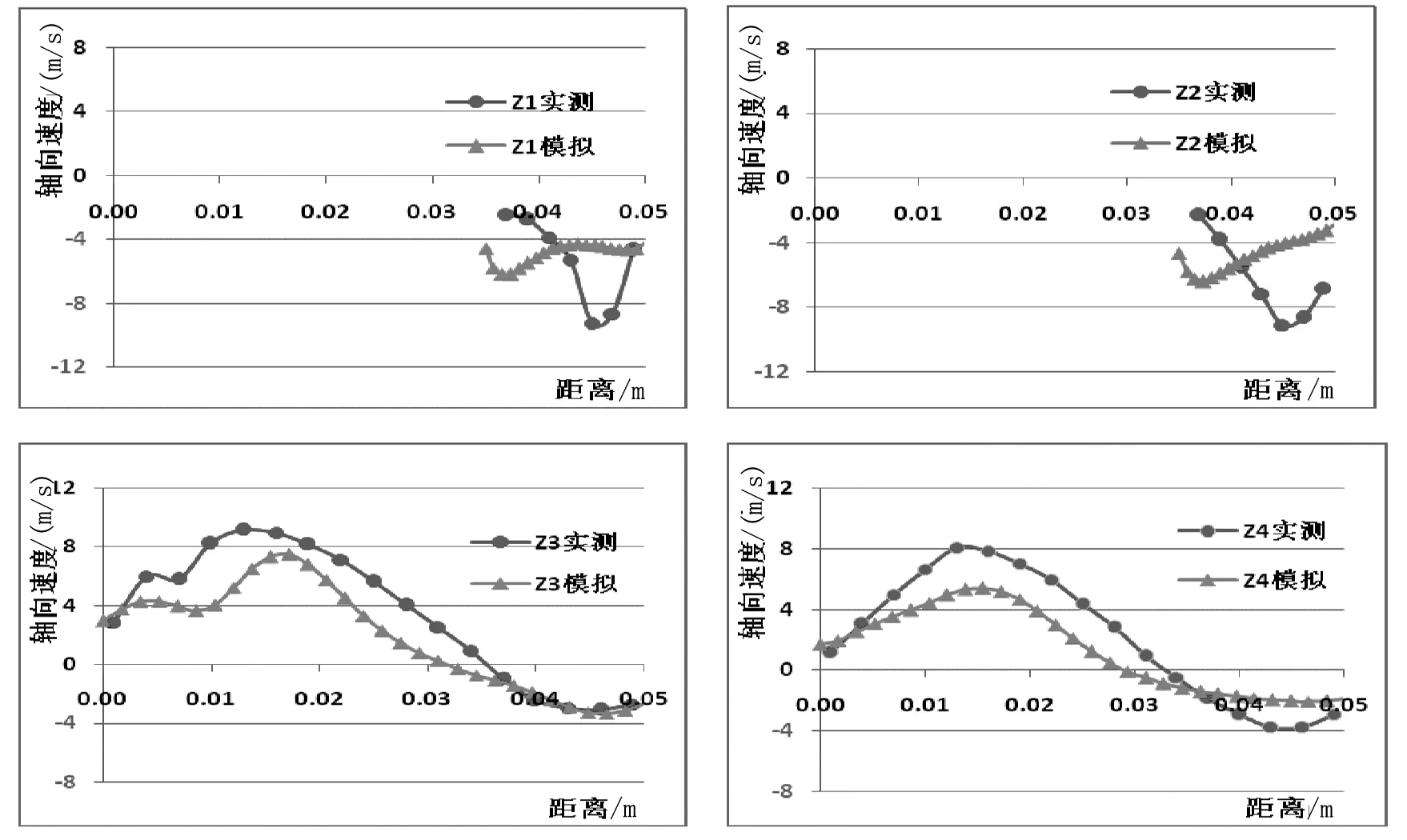

图3为轴流导叶旋流分离器切向速度模拟计算值与实测值对比图。由图可以看出轴流导叶分离器的筒体段与椎体段的切向速度模拟计算值与实验实测值接近,导叶下方环形空间与集液槽处切向速度模拟计算值与实验实测值有差距,但规律基本一致。

图3 轴流导叶旋流分离器切向速度分布图

图4 各横截面实测与模拟计算切向速度对比图

轴流导叶旋流分离器的筒体段与椎体段的切向速度均呈兰金组合涡结构,即内部内旋流为强制涡,切向速度随半径增大而增大;外部外旋流为自由涡,切向速度随半径增大而减小。强制涡即涡流内各点有相同的旋转角速度,就像旋转的刚体一样。因角速度相同则切向速度与旋转半径呈正比关系。自由涡即无摩擦流体的旋转运动,即各流体微元的动量矩相同,则切向速度与旋转半径呈反比关系。如上图所示各截面切向速度存在最大值。轴流导叶旋流分离器内部流场切向速度最大的轨迹呈最大切线速度轨迹面。如上图所示最大切线速度轨迹面为圆筒轨迹面形状,且最大切向速度轨迹面在排气管筒体内部,其直径为排气管尺寸的2/3倍。筒体段与椎体段的最大切线速度值从上到下略有减小。

如图4所示内旋流切向速度从零到最大增大速度很快,而外旋流切向速度从最大值到器壁的较小值缓慢减小。同时近壁处切向速度仍然很大,则离心力也依然很大,有利于气液相分离。轴流导叶旋流分离器导向叶片下方的环形空间切向速度分布比较平稳,但最大切向速度数值比筒体段的要小。集液槽内切向速度分布依然呈兰金组合涡,同样最大切向速度比筒体段小。除上述规律外,排气管内部靠近边壁处切向速度依然高达15m/s,而排气管中心很小。表明排气管内部也存在旋流,气体边旋转边上升[6]。

3 轴向速度对比

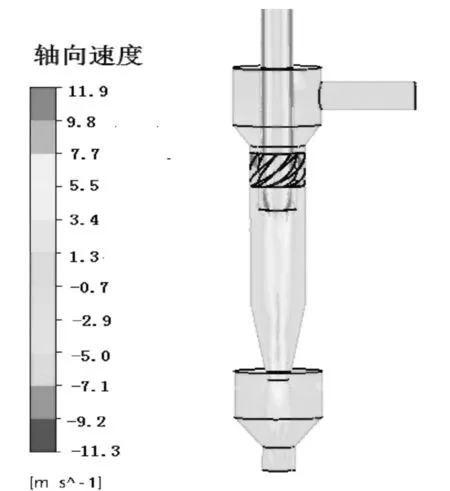

图5为轴流导叶旋流分离器轴向速度分布图,由图可以看出排气管下方区域,外侧流体向下运动而内侧流体向上运动。存在一个轴向速度为零的曲面。

图5 轴流导叶旋流分离器轴向速度分布图

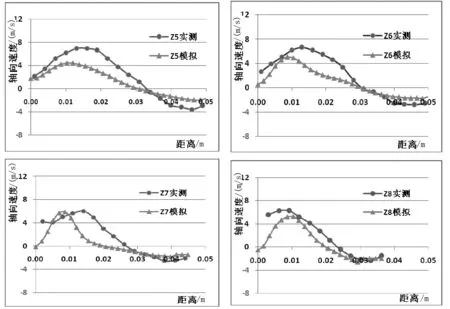

运用LDV下图为轴流导叶旋流分离器轴向速度模拟计算值与实测值对比图。由图5可以看出轴流导叶分离器的筒体段与椎体段的轴向模拟计算值与实验实测值非常接近,导叶下方环形空间与集液槽处轴向速度模拟计算值与实验实测值有差距,但规律基本一致。

图6 各横截面实测与模拟计算轴向速度对比图

如图6所示:轴流导叶旋流分离器筒体段与椎体段的轴向速度可以分为二个区域,分离器内部为向上流动的上行流,分离器外部为向下流动的下行流。二个区域间存在明显的分界面,即轴向速度为零的轨迹面。在轴流导叶分离器器壁附近下行轴向速度达到最大值,对外旋流将液相带到底部非常有利。而内部的上行流在中间附近达到上行轴向速度达到最大值,而中间线附近存在一个滞留域,轴向速度减小甚至轴向速度出现变向的可能。轴流导叶旋流分离器内部流场上行流与下行流间轴向速度为零的轨迹面称零速包络面。零速包络面的形状与轴流导叶旋流分离器筒锥段的形状相似,其直径为所在位置分离器直径的0.6倍。与且随轴向位置下移,下行流最大轴向速度略有减小[7]。

轴流导叶旋流分离器导向叶片下方的环形空间轴向速度为下行流,靠近内部轴向速度大。集液槽内中心区域的轴向速度为上行流,且数值较大。其他位置由于集液槽直径扩大导致轴向速度较小。排气管内部边壁处的轴向速度最大,中心基本为零,这是由于排气管内部大部分气相流体在排气管外部旋转上升的缘故。

4 压力对比

运用五孔探针测量轴流导叶旋流分离器的内部压力分布与模拟计算值进行对比,图7为模拟计算得到的压力分布图。

图7 轴流导叶旋流分离器压力分布图

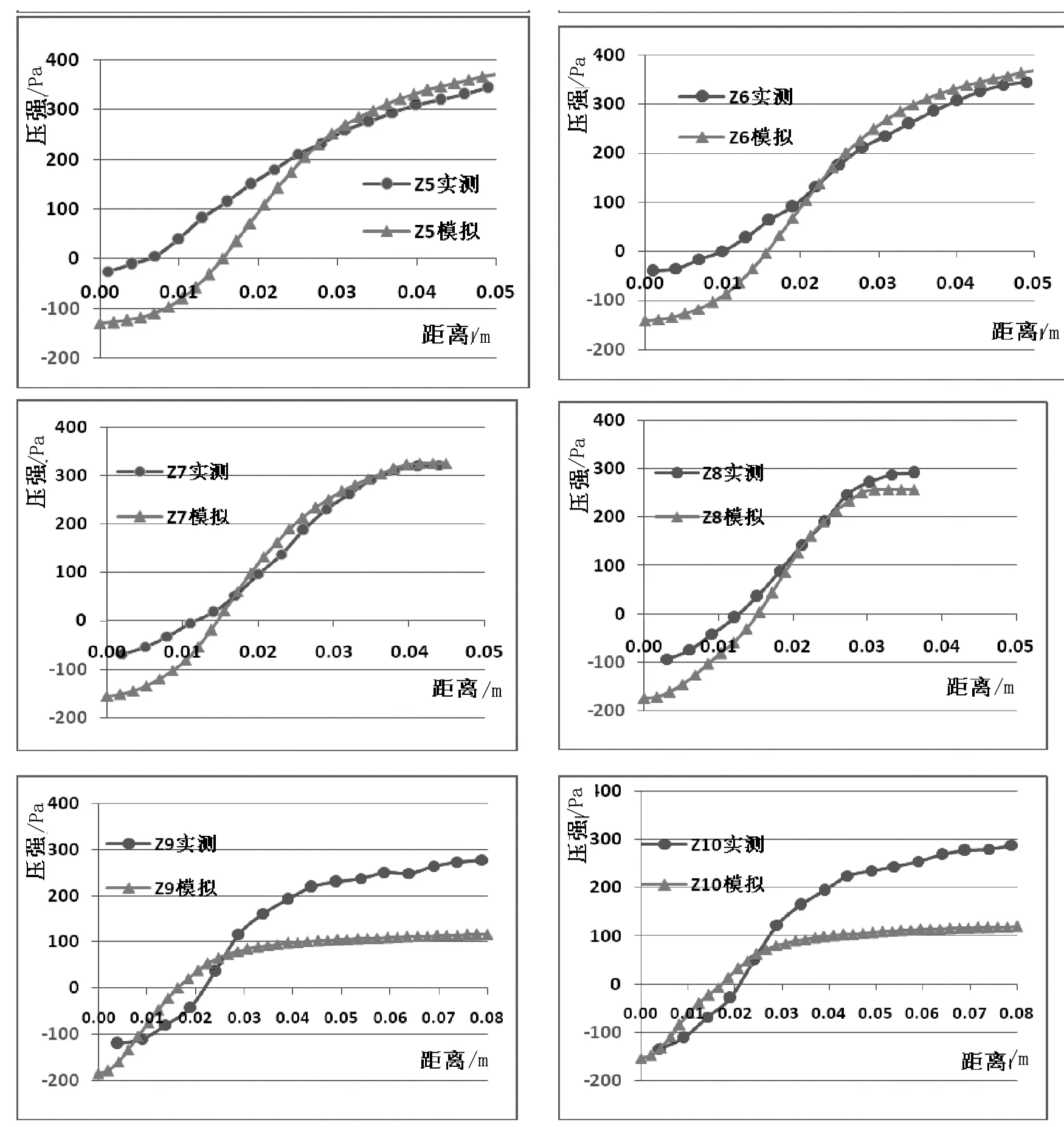

下图为轴流导叶旋流分离器内部的压力模拟计算值与实验实测值对比,轴流导叶旋流分离器的分离空间筒体段与椎体段的压力模拟值与实测值分布趋势一致,但是分离器内部的实测值比模拟值大,而分离器器壁附近的模拟值比实测值大。集液槽内模拟值与实测值差距较大,但是趋势一致。

图8 各横截面实测与模拟计算压强对比图

轴流导叶旋流分离器筒体段与椎体段内部的压力分布为中间区域的压力低,而靠近边壁处压力高。这是由于轴流导叶旋流分离器的强旋流离心力场影响下形成。压力从中心到边壁逐渐增大,从中心到排气管直径处压力增大的快,从排气管直径到边壁处压力增长的慢,这是由于外旋流的切向速度逐渐减小导致的。随轴向位置下移,压力略有减小。最大压力出现在进料室位置处,最小压力出现在底部中心处。进料室压力比分离空间筒体段边壁处压力还大很多,表明流体经过轴流导叶旋流分离器的导向叶片造旋将流体的静压能部分转换成动压能。

轴流导叶旋流分离器的集液槽内压力分布同筒体段与椎体段一致,均是中心压力低,边壁压力高。且中心处压力模拟值比实测值大,而边壁处实测值比模拟值大的多。排气管内部依然是边壁处压力比中心处大,同样由旋流导致。

5 结论

通过对轴流导叶旋流分离器内部的切向速度场、轴向速度场及压力场的模拟计算值与实验实测值的考察可知。ANSYS CFD模拟计算软件对旋流分离器的筒体段与椎体段的速度、压力场预测良好,分离段切向速度均呈兰金组合涡结构,轴向速度内部流场上行流与外部流场下行,存在轴向速度为零的轨迹面称零速包络面。压强外部高,内部低。可运用数值模拟替代实验方案优化旋流分离器操作参数与结构参数。