市售316弹簧的耐腐蚀性及其主要成分分析研究

2018-03-18梁永星庞文英梁新慈郑洁仪

梁永星,庞文英,梁新慈,郑洁仪

(中山市美捷时包装制品有限公司,广东 中山 528437)

奥氏体不锈钢是指在常温下具有奥氏体组织的不锈钢,可分铬镍系、铬锰系。本文选用的316弹簧属铬镍系,它在多种腐蚀介质中具有优秀的耐腐蚀性和良好的综合力学性、工艺性及可焊性,故在药品、食品、化工等领域具有广泛的用途[5]。但在苛刻的环境下,如升温、增大接触介质的氯离子浓度或改变介质的pH值等,316奥氏体不锈钢均会出现不同程度的腐蚀,常见的腐蚀类型有:晶间腐蚀、点腐蚀、应力腐蚀等[6]。

弹簧又称弹性合金,属于金属功能材料,广泛应用于气雾阀、按压泵、仪器仪表等领域,一般起控制零部件运动的作用[7]。在使用中,弹簧常会因周围环境影响导致被腐蚀失效而引起机械故障。故研究弹簧的耐腐蚀性及其与主要化学成分的关系,一方面为弹簧使用企业控制原材料质量起重要指导作用,另一方面为弹簧生产企业优化自身产品耐腐蚀性提供一定的依据。

因本文选用的316奥氏体不锈钢弹簧(以下简称316弹簧)多用于气雾阀、按压泵等行业,常受不同酸碱度、不同氯离子浓度溶液的浸泡,故设计的试验溶液是由9个不同pH值和10个不同氯化钠浓度交叉组合而成的90种不同溶液,参考GB/T 17897-2016采用双因素试验法对316弹簧进行耐腐蚀试验;并参考GB/T 20125-2006采用ICP-OES法对316弹簧的主要成分进行定量分析;探究316弹簧的耐腐蚀性与其主要成分间的关系。

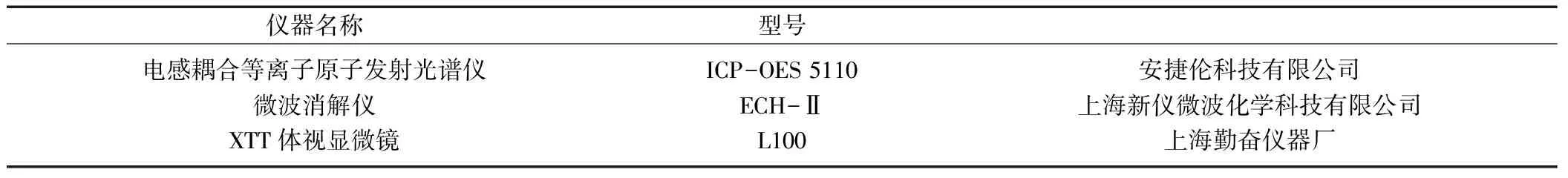

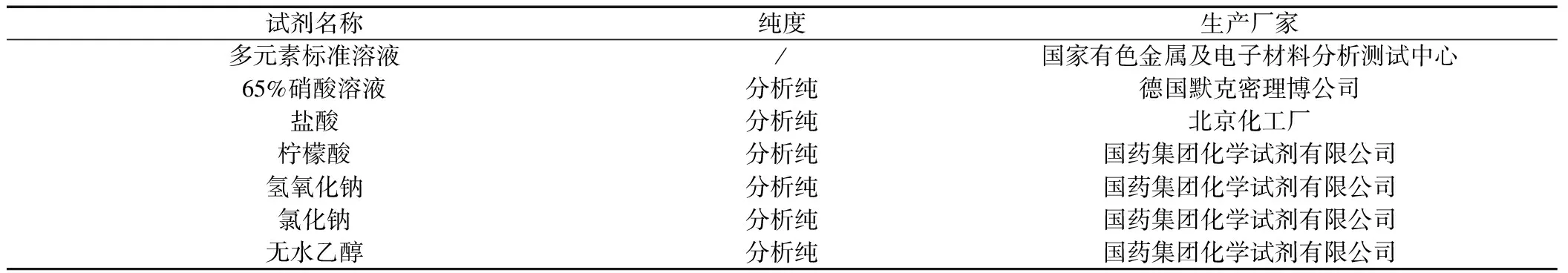

1 仪器与试剂

主要仪器与仪表见表1,表2。

表1 主要仪器

表2 主要试剂

2 试验方法

2.1 仪器条件

ICP-OES 5110;辅助氩气气流量:1 L/min;泵速:12 rpm;功率:1.20 kW;观察高度:8mm。元素波长:Cr-267.716nm,Mo-202.032nm,Ni-231.604nm,Mn-257.610nm。

2.2 样品前处理

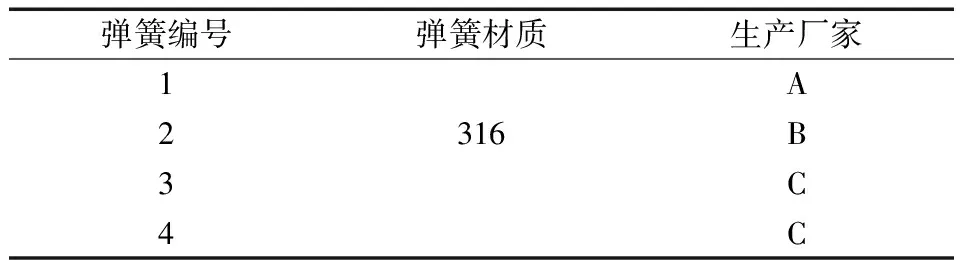

表3 四款市售316弹簧信息

选用四款市售316弹簧(表3)作为试验样品,试验前用无水乙醇将其进行超声清洗并常温凉干,待用。

2.3 耐腐蚀试验

2.3.1 试验溶液配制

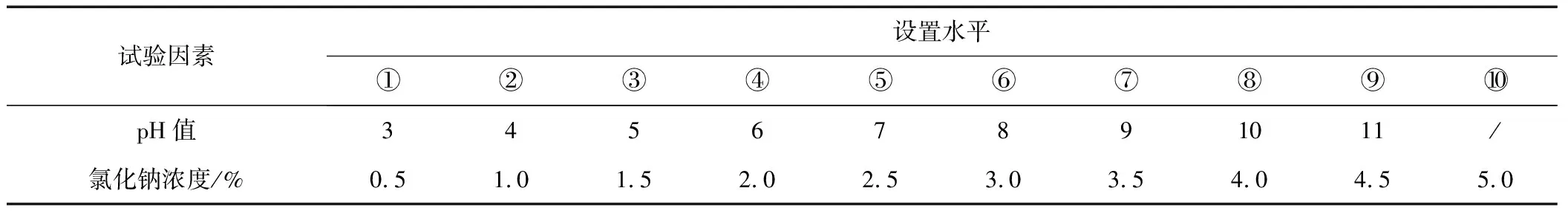

按表4的设置水平配制试验溶液,用柠檬酸、氢氧化钠调节溶液的pH值,用氯化钠调节溶液的氯化钠浓度,试验溶液配制用水均为去离子水。

表4 试验溶液设置水平

2.3.2 样品试验

将2.2中经超声处理的样品分别浸泡于表4的各试验溶液中,置于恒温培养箱中(50±0.5)℃恒温下,经1周、1个月、3个月后分别取出,用无水乙醇进行超声清洗并常温晾干后,用体视显微镜(观察倍数设为100倍)观察弹簧表面的腐蚀情况。

2.4 主要成分定量分析

2.4.1 标准溶液配制

在微课的教育过程中,教师可以将微课视频传输到家中监护人的手机中,当学生在放学回到家中后,可以让学生的监护人引导学生去观看微课,微课对学生的吸引力相当于一部好看的动画片。而学生在家中观看微课,也是对语文教学课堂的一种复习。为此,教师还可以设计一些关于微课的课后作业,也就是说在无形中督促学生去看微课视频,因为只有观看了微课的视频之后才能完成教师布置的课后作业,这样微课教学就打破了传统语文教学的地理时间限制,让学生在学校和家中都可以接受到教师的教育,从而慢慢提高农村语文教学的整体质量。

精密量取多元素标准溶液适量,依次配制成1.0 μg/mL、5.0 μg/mL、10.0 μg/mL、20.0 μg/mL、50.0 μg/mL的标准溶液。

2.4.2 样品处理

将2.2中经超声处理的样品精密称定后放入装有10mL混合酸(V硝酸∶V盐酸=1∶1)的消解管中,置于微波消解仪上加热至50℃,待样品完全溶解后得的溶液经0.22μm滤膜过滤,滤液使用2%硝酸进行定容,作供试液,待测。同法制备空白溶液,待测。

2.4.3 定量分析

在2.1的条件下,测定空白溶液和标准溶液中Cr、Ni 、Mo、Mn的光强度,并以溶液的质量浓度(μg/mL )为横坐标,对应元素的光强度为纵坐标,建立标准曲线;再测定2.4.2的供试液中Cr、Ni 、Mo、Mn的光强度,经标准曲线计算样品中Cr、Ni 、Mo、Mn的质量浓度(μg/mL ),再经(1)式换算成百分含量(%)。

2.4.4 结果计算

(1)

式中:c——样品溶液的质量浓度,μg/mL;

v——样品溶液的定容体积,mL;

m——待测弹簧加入的质量,μg。

3 试验结果

3.1 耐腐蚀试验

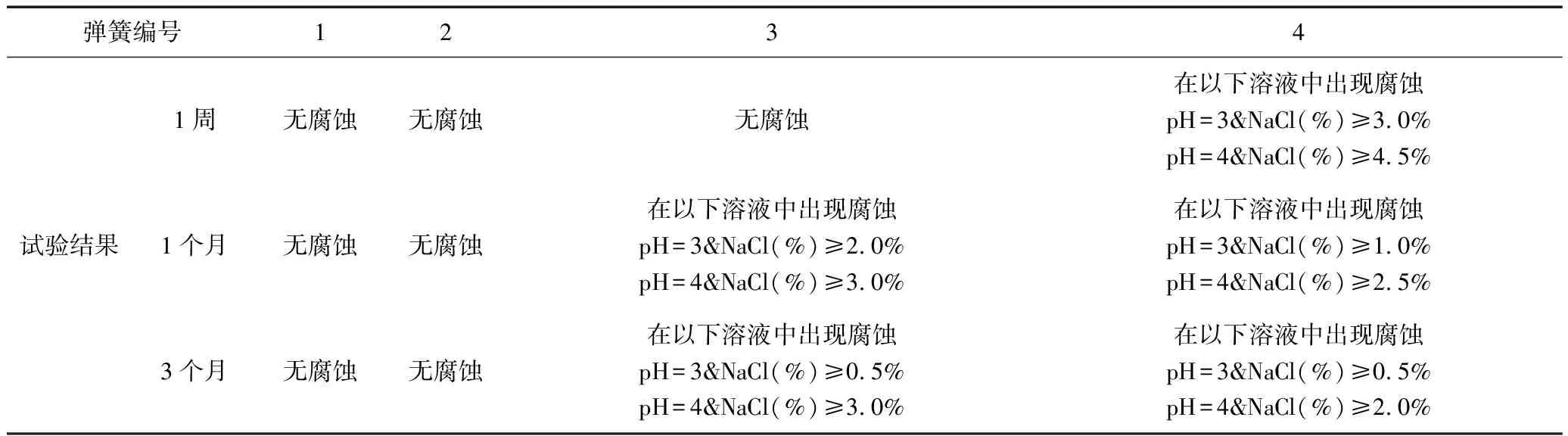

由表5可知,经浸泡后,3号、4号弹簧出现腐蚀,且主要集中在pH=3、pH=4的试验溶液中。相同pH值时,试验溶液的氯化钠浓度越大,弹簧越早出现腐蚀。而浸泡相同的试验溶液中,3号比4号弹簧出现腐蚀的时间略晚;相同浸泡时间时,3号比4号弹簧出现腐蚀的条件略为苛刻。1号、2号弹簧在整个试验过程均无出现腐蚀。由此确认四款弹簧的耐腐蚀性强弱:4号<3号<2号≈1号。

表5 耐腐蚀试验结果

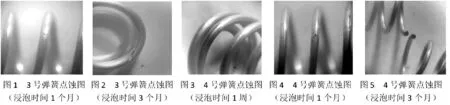

由图1~图5可知,3号、4号弹簧经浸泡后出现的腐蚀属点腐蚀(以下简称点蚀),点蚀始于弹簧表面,随浸泡时间增长向内部发展,甚至贯穿整个弹簧截面。具有破坏高度集中、诱导期长短不一、蚀孔隐蔽、分布不均等特点,被视为最具破坏性的局部腐蚀形式之一[8-9]。

3.2 主要成分定量分析

3.2.1 标准曲线方程

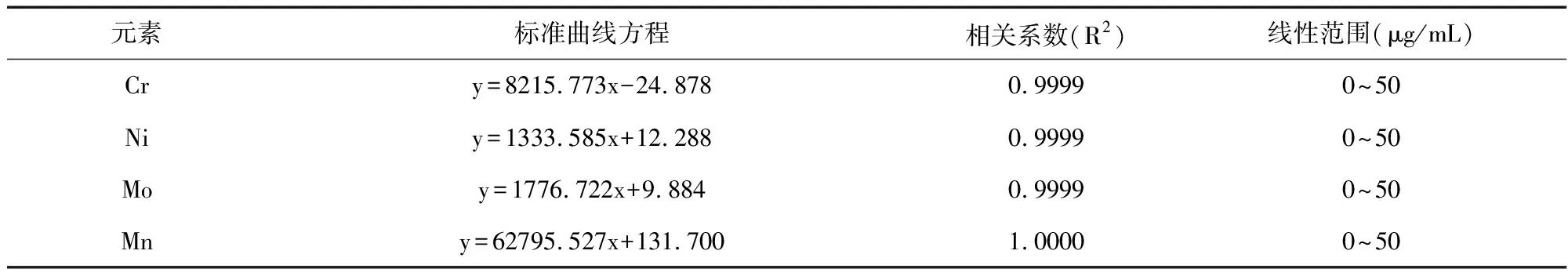

标准曲线方程见表6。

表6 Cr、Ni、Mo、Mn标准曲线方程

3.2.2 定量分析结果

定量分析结果见表7~11。

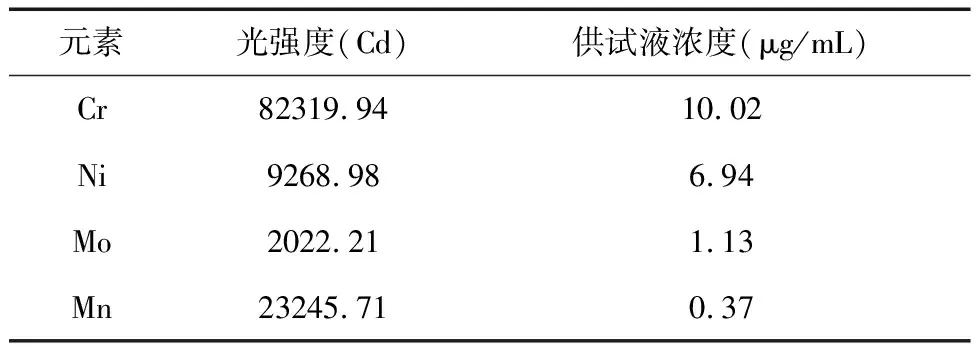

表7 1号弹簧的定量分析结果

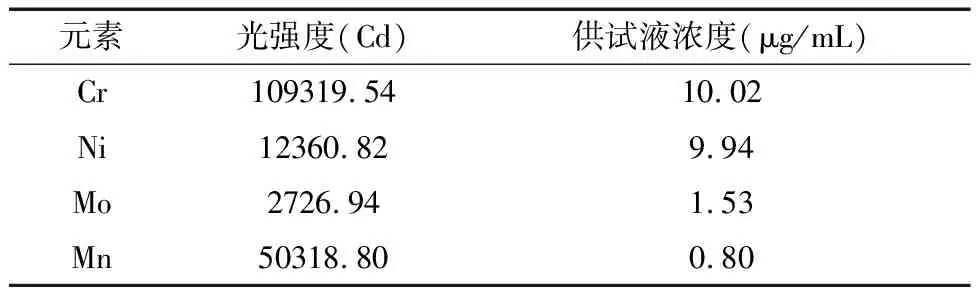

表8 2号弹簧的定量分析结果

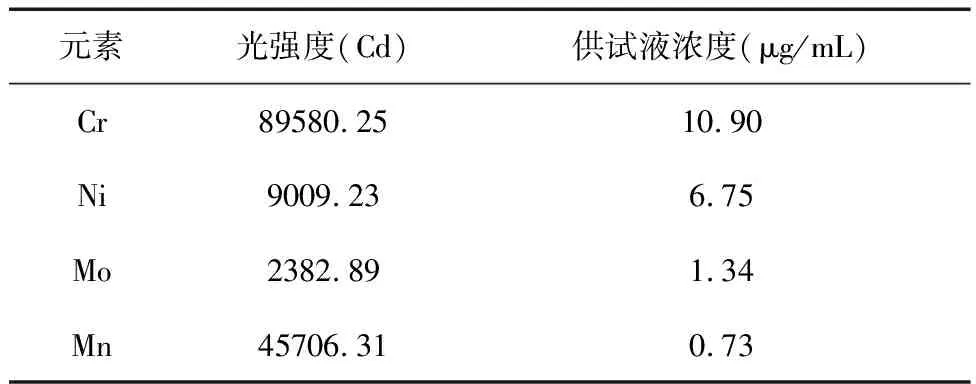

表9 3号弹簧的定量分析结果

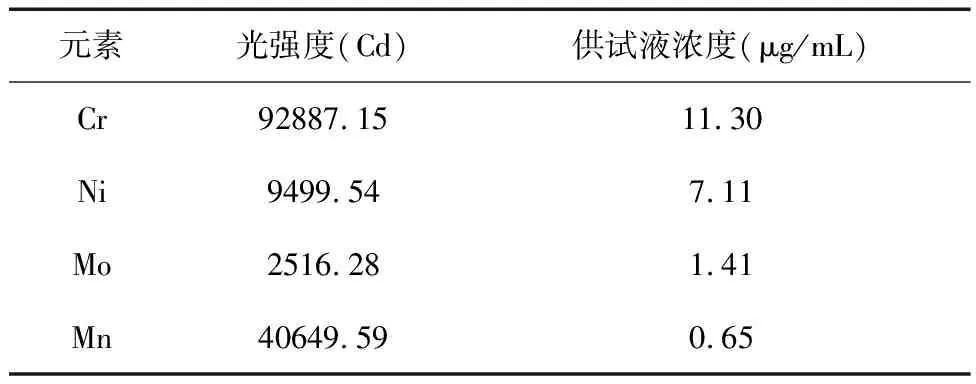

表10 4号弹簧的定量分析结果

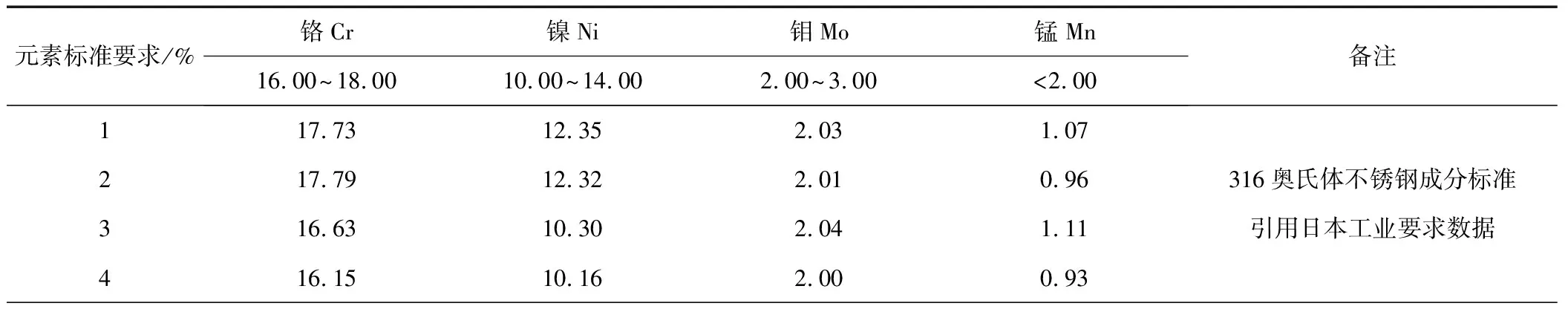

表11 弹簧中Cr、Ni、Mo、Mn的百分含量与标准要求对比结果

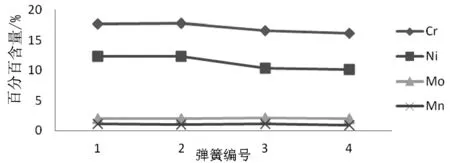

由表11可知,四款弹簧中Cr、Ni 、Mo、Mn的百分含量均在标准要求范围内。由图6可知,四款弹簧中Mo、Mn含量基本一致,但Cr和Ni 含量相差较大,弹簧编号中Cr、Ni 、Mo、Mn的百分含量:4号<3号<2号≈1号。

4 分析讨论

经试验,在酸性协同一定浓度氯离子的介质溶液中,溶液酸性越强、氯离子含量越高,弹簧越容易发生点蚀。由于氯离子在酸性条件下会加速不锈钢钝化膜溶解,并进入钝化膜的晶格中促进腐蚀电流的流动,随氯离子含量增加,金属会发生自催化效应,从而促进点蚀的发生[10]。

1号、2号、3号、4号弹簧材质同属316奥氏体不锈钢,但耐腐蚀性却不同。经成分分析表明:弹簧中Cr、Ni含量越高,弹簧的耐腐蚀性越优越。由于金属材料出现点蚀的敏感性主要取决于钝化膜的好坏,而Cr作为不锈钢钝化膜中的主要成分,可降低不锈钢的钝化电流,保持钝化膜的稳定性,提高钝化膜被破坏后的修复能力,并增强不锈钢的再钝化能力,故不锈钢的耐点蚀性随Cr含量增大而增强。而Ni虽不直接对金属钝化膜产生有利影响,但Ni富集在金属基体与钝化膜的界面处,有助于Ni氮化物的形成,从而降低Cr、Fe的整体腐蚀速率,提高不锈钢的耐腐蚀性[11]。

5 结论

316弹簧在酸性协同一定浓度氯离子的介质中容易发生点蚀;提高316弹簧中Cr、Ni含量,可有效提高其耐腐蚀性;316弹簧由于成分上的差异,耐腐蚀性存在较大的差异,在选材时建议对其成分进行定量分析。