煤化工项目高层封闭气化厂房通风次数探讨

2018-03-18张晓阳

张晓阳

(中海油石化工程有限公司,山东 济南 250101)

某项目是以煤为原料生产合成气的煤化工项目,采用粉煤加压气化技术。考虑到工艺操作竖向生产的要求和工艺装置基本参数,气化厂房设计成15层,为型钢混凝土+钢结构框架,建筑高度78 m;同时,该地区气候严寒,近年月平均最低气温为-23℃,采暖期从10月到次年4月,受气候条件限制,为满足安全生产的要求,须设计成全封闭式厂房。这类厂房如何确定合理的通风次数,降低厂房起火爆炸的危险,达到保证整个厂房及设备和巡检人员安全的目的,显得尤为重要。

1 粉煤气化技术流程及危险介质概述

本项目煤气化过程的主要原料是煤粉和高压纯氧。它们进入气化炉内后,在1400℃,4.7 MPa的高温、高压条件下进行气化反应,生成CO、CO2、H2、H2O和少量的CH4、H2S等混合气。H2、CH4、H2S的火灾危险类别为“甲类”;CO的火灾危险类别为“乙类”。

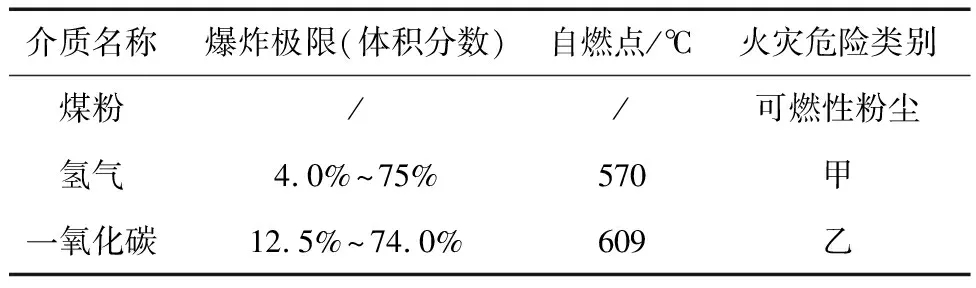

该项目的煤粉粒径约为95μm,粉煤的引燃温度为590℃。泄露的干燥煤粉堆积起来很容易被引燃或者自然,若煤粉被风扬起形成煤粉尘云,遭遇明火将会发生爆炸,其产生的爆炸能量大,破坏性强,通常还会导致二次爆炸。所以气化厂房属于甲类厂房,其中包括大量的易燃、易爆和毒性物质,一旦泄漏,可能发生火灾、爆炸、中毒或窒息事故,引起人员伤亡和财产损失,将对厂区和周边产生较大影响。该项目厂房内主要危险介质性质见表1。

表1 主要危险介质性质

2 厂房内存在大量设备及阀门

此煤气化厂房内的主要物料属于甲、乙类,生产工艺流程复杂,高温高压设备多,且有大量阀门,危险介质释放源多(二级释放源),整个装置所在厂房都为防爆区。尤其是本厂房为封闭设计,可燃 气体介质容易聚集,遇到明火极其容易发生燃烧甚至爆炸的情况。在装置投产运行时,由于设计原因、设备仪表故障、操作失误以及安全维护不当等因素,存在一定的泄露风险。

3 封闭的厂房使得危险介质容易聚集

该装置为甲类,火灾风险大,此类装置的厂房通常不作封闭设计。但该项目所在地属于寒冷地区,历年最冷月份平均最低气温为-23℃,极端最低气温-34℃。气化装置每隔一段时间需要更换烧嘴,气化炉需在热备状态甚至停车,如遇到在寒冷天气进行此类工作,会影响正常运行,甚至造成设备及管道因温度低而冻裂、冻坏等问题。严寒的天气还会带来设备损坏,仪表的指示不准确乃至损坏,这会给正常产生带来很大的安全隐患,使整个生产装置的操作负荷及弹性降低,进而影响到全厂区的生产运行。基于以上原因,煤气化厂房在寒冷地区需作封闭设计。封闭的厂房内空气流通不畅,降低了可能泄露出来的粉煤及其他危险介质的扩散速率,使其更容易积聚,对厂房泄爆也带来不利影响。

4 厂房防火分区的划分复杂

气化装置部分设备体积大,在厂房内竖向布置,会贯穿2~3层楼板,这就导致了厂房内局部为两层或者三层是贯通的,使得防火分区划分难度大。该项目厂房某个防火分区并不只是同一楼层,而是两层或者三层的部分空间为一个防火分区。该项目防火分区划分见图1。这样的防火分区划分增大了部分防火分区的体积,扩大了发生火灾后可能蔓延到的区域,增大了危险介质影响的范围,加大了厂房内泄露的危险介质发生燃烧、爆炸的可能性。

5 厂房通风量的计算

5.1 计算依据

5.1.1 气化厂房防火分区的划分

该项目气化厂房共有11个防火分区,防火分区划分见图1,每个防火分区体积见表2。

根据《化工采暖通风与空气调节设计规范》[2]HG/T20698-2009计算了气化厂房内有气体(一氧化碳、氢气)泄露风险的防火分区所需的通风次数。

表2 气化厂房防火分区体积

其中气化厂房有气体(一氧化碳、氢气)泄露风险的防火分区为4、6分区。

5.1.2 根据有害气体散放量计算通风量

根据《化工采暖通风与空气调节设计规范》HG/T20698-2009附录B:按车间卫生标准确定稀释通风量,按式1计算:

24.45×W×K×106

(1)

式中:L——通风量,m3/h;

W——车间内有害气体放散量,kg/h;

当不能确定时,可参考表3计算;

M——有害物质分子量;

K——风量修正系数,其取值范围为3~11,由车间内稀释通风气流组织有效性和有害物危害程度两个因素确定。可参考表4确定。

表3 化工车间有害物质泄露放散量估算指标

表4 风量修正系数K值

5.1.3 根据爆炸性气体散放量计算通风量

根据《化工采暖通风与空气调节设计规范》HG/T20698-2009附录F:按爆炸性气体的放散量及其操作下限计算通风量,按式1计算:

(2)

式中:L——通风量,m3/h;

W——危险场所内爆炸性气体最大放散量,kg/h;

LEL——危险场所没爆炸性气体的爆炸下限,mg/m3;应按照表3确定。表中LEL体积百分比数值按下式换算:

LEL(mg/m3)=0.416×103×M×LEL(体积百分比);

K——安全系数,数值最小取4,即将爆炸性气体浓度稀释至爆炸下限的25%;

T——环境温度,K;

M——爆炸性气体的分子量;

5.2 计算过程(以气化厂房第4防火分区为例计算)

5.2.1 以有害气体散放量计算通风量

该分区内有阀门13个,法兰33片,根据1.1中表3计算气体散放量:

W=21.3×13+0.23×33=284.49g/h;

因厂房为封闭的,厂房内通风状况一般,CO为高度危害,查询表4可确定K值取8;CO为有害气体,M值为28;TLV查询表5值为35。

表5 车间空气中有害物质容许浓度

气化厂房第4分区体积为6475m3,则通风次数为:

n=56781.88/6475=8.77次。

气化厂房内泄漏气体为粗合成气,其组分为31.35%CO、13.17%H2(湿基),其中CO为有害气体,则所需的通风次数n1=n×0.3135=8.77×0.3135=2.75次。

5.2.2 以爆炸性气体散放量计算通风量

W根据2.1计算结果为284.49g/h;

K取值为4;

LEL为爆炸性气体的爆炸下限,CO和H2均为爆炸性气体,查询表6可知,H2的爆炸下限更低,则LEL取值3.4X103;

环境温度T取值20℃,即293

气化厂房第2分区体积为6475m3,则通风次数为:

n=334.69/6475=0.05次。

5.3 计算结果和结论

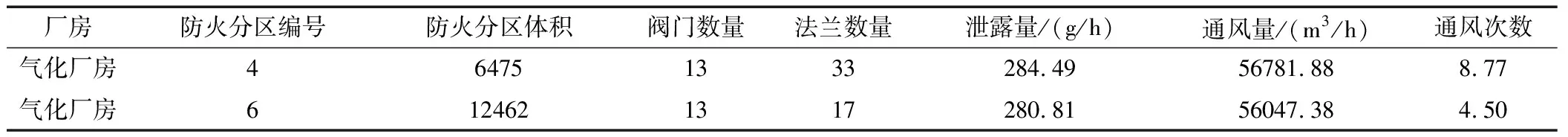

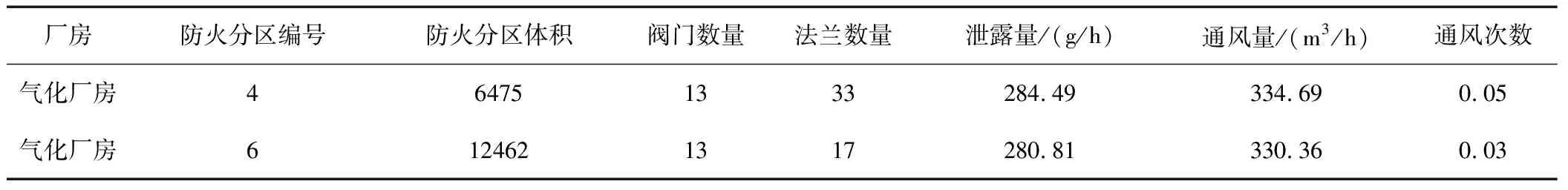

根据《化工采暖通风与空气调节设计规范》HG/T20698-2009计算分区泄漏量、所需通风量及通风次数,结果如表7、表8。

表6 可燃性气体和蒸汽的数据

表7 气化厂房按车间卫生标准计算通风次数

表8 气化厂房按爆炸性气体的放散量及其爆炸下限计算通风次数

比较两种不同标准的计算结果,选取较大的通风次数9次/小时,可以满足要求。

6 总结

(1)厂房内设置有可燃有毒气体探测器,可以监控一氧化碳和氢气泄露的情况,同时在厂房布置防爆型手动火灾报警按钮,将可燃有毒探测器与事故通风进行连锁,在监测到火灾危险时立即开启通风。

(2)煤气化厂房内磨煤、输煤及气化工段均有煤粉,在其泄露后,通风的效果会加大煤粉尘的扩散速率,造成更大危害。清除厂房内的散落煤粉对气化厂房的安全也是十分重要的,本项目设置了真空除尘系统。在每层楼预留了除尘系统接口,在有除尘需求的时候,将软管接至除尘系统,可将散落的煤粉收集起来运至室外。

(3)气化装置在实际运行过程中危险介质的泄露具有很大的不确定性,稀释有毒危害气体的厂房通风次数一般按照《化工采暖通风与空气调节设计规定》附录C的规定确定。