重整压缩机流量不足原因分析和对策

2018-03-18孔云飞

孔云飞

(中海油气(泰州)石化有限公司,江苏 泰州 225300)

中海油气(泰州)石化有限公司100万t/a逆流移动床连续重整装置由中国石化工程建设公司设计,采用中国石化自主研发的催化剂逆流移动床工艺技术,是第一套工业应用装置。泰州石化100万t/a逆流移动床连续重整装置以直馏石脑油和加氢裂化重石脑油为原料,生产C6+高辛烷值重整生成油、高纯氢、戊烷油和液化气等产品。

泰州石化100万t/a逆流移动床连续重整装置于2016年9月中交,2016年12月装置一次开车成功。2017年11月7日重整装置停工进行消缺、优化和技改,2017年12月19日装置投料生产。截止2018年4月18日已累计运行116d。期间因循环氢压缩机和增压机流量不足,重整装置于2018年3月12日-16日停工抢修,对重整循环氢压缩机和重整氢增压机入口过滤器、再生器约翰逊网、反应器上部过滤器、还原尾气过滤器及重整产物分离罐破沫网等进行清理、检修。通过停工整改,压缩机运转情况得到改善,消除了压缩机流量不足对重整装置生产负荷的限制。

1 重整压缩机运行情况

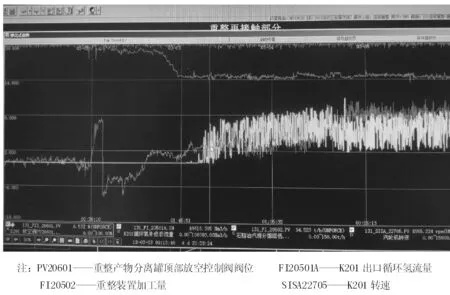

泰州石化逆流移动床连续重整循环氢压缩机K201、重整氢增压机K202和重整氢增压机K203属于离心式压缩机,其中K203为两级增压。K-201循环氢离心式压缩机是逆流移动床连续重整装置的核心设备。2017年12月开工后重整处理量基本维持在105t/h(88%负荷)。2018年3月初因重整循环氢压缩机流量不足,将重整加工量降至94t/h(79%负荷)。图1为重整循环氢压缩机运行参数、重整加工量和重整产物分离罐顶部放空控制阀趋势图,可看出装置压缩机运行参数和生产负荷的匹配情况:在重整加工量为94t/h(79%负荷)时,压缩机转速已经高达9000 r/min(设计最大连续转速为9298r/min),而压缩机出口循环氢流量仅为50000Nm3/h左右,根本无法满足正常的氢油物质的量比2.2。由于重整氢增压机K202转速也已经达到最大9300 r/min,而氢气外送流量仅为40000Nm3/h,由图1可看出多余产氢由重整产物分离罐PV20601放火炬。这极大地限制了提高重整装置生产负荷的可操作性,同时也加大了压缩机高转速运行的风险。

2 重整压缩机流量不足原因分析及处理

2.1 重整压缩机入口过滤器等设备堵塞严重

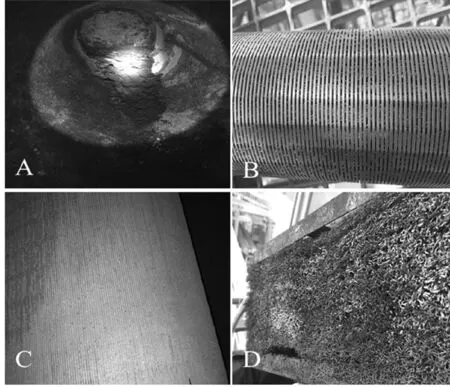

自2017年12月开工以来,重整循环氢压缩机K201和增压机K202渐渐出现打量不足的现象。经过检查比对,发现K201入口过滤器后压力由正常的0.23MPa降至0.16MPa,K202入口过滤器后压力由正常0.23MPa降至0.18MPa,K203也有不同程度的降低。2018年3月12日重整装置停工后分别对重整压缩机入口过滤器、还原尾气过滤器、反应器顶部催化剂提升气过滤器、再生器约翰逊网和重整产物分离罐破沫网等部位的设备构件进行拆卸,检查发现:如图2-A所示,压缩机入口过滤器滤芯有大量的粉尘和催化剂颗粒以及铵盐,并出现结块现象;如图2-B所示,反应器顶部过滤器也出现类似情况;如图2-C所示,粉尘已经布满整个再生器约翰逊网;如图2-D所示重整产物分离罐破沫网部分损坏,产生较大的裂缝。

图2 设备检查情况

2.2 重整催化剂积碳和粉尘量增多

重整装置开工后催化剂积碳量长期居高,由图2和图3可看出:2017年11月停工前重整催化剂积碳量基本处于3%-4%之间,12月份开工后重整催化剂积碳量明显增多,积碳最多为6.94 %。期间为保证重整反应芳烃转化率和液体收率等指标,重整车间及时提高催化剂循环速率至100%。另外,重整催化剂粉尘量也由平时的2~4kg/天增加至10kg/d左右。

图3 停工前待生催化剂含碳量

图4 开工后待生催化剂含碳量

2.3 重整催化剂积碳和粉尘量增多原因

2.3.1 重整催化剂中毒

2017年12月开工后,上游加氢裂化装置操作波动大以及重石脑油罐区氮封失灵等因素造成加氢裂化重石脑油不合格,导致重整进料中多次出现水、氮、硫等超标(如下图5和图6所示),对重整催化剂的活性影响很大。另外,由于泰州石化在蒸汽和天然气等公用工程方面对外部单位依赖性较高,在外部单位出现事故时,全厂须及时进行紧急停工处理,造成重整装置进料量多次发生大幅度变化,对重整催化剂冲击性较大。这导致催化剂机械强度减弱、活性降低,最终造成催化剂积碳和粉尘量增多,严重影响重整装置长周期平稳运行。

图5 重整进料水含量

图6 重整进料氮、硫含量

2.3.2 逆流移动床连续重整的特点

由中国石化工程建设公司设计的逆流移动床连续重整工艺改变传统的催化剂在反应器之间的流动顺序,使之与重整反应物料逆向流动,即所谓的催化剂逆流输送——经过再生器再生后的催化剂先提升输送至最后一个重整反应器四反,并依次输送并通过三反和二反,最后至一反,待生催化剂再从一反提升至再生器,从而完成整个催化剂的循环。催化剂逆压差输送靠的是设在反应器上部高位缓冲料斗和反应器上部料斗组合方式实现的[1]。缓冲料斗与反应器上部料斗之间30米下料管通过催化剂重力输送。

泰州石化连续重整配置为4个并列布置的重整反应器和1个再生器,再生器的操作压力介于一反和四反之间,反应物流动方向为:一反二反三反四反,而催化剂输送循环方向为:再生器四反三反二反一反再生器。其流程示意图见图7。

(1) 开工建立重整催化剂循环时发生催化剂提升管线堵塞问题,发现三反催化剂提升二次气投用前,三反催化剂提升压差已达到了30kPa(正常值为14kPa左右),导致三反催化剂无法提升。车间判断三反催化剂提升管线发生堵塞,决定对管线进行爆破--从二反上部缓冲料斗顶部给氮气,在三反底部L阀组后提升管球阀处爆破。经过爆破,管线带出焊渣、铁丝等杂物,后续催化剂顺利建立循环。这些杂物遗留在催化剂循环系统内,加快了催化剂的磨损。

(2) 因催化剂循环停车时,催化剂会下沉堆实,反应器上部料斗会出现催化剂不满或空罐情况,导致反应器上部没有料封。在建立反应器上部密封气时,密封气量会瞬间增加,且大部分向上部流动。密封气流会托住上部料斗催化剂,导致催化剂无法靠自身重力往下流动。由于反应器上部料斗无料位显示,反应器开始催化剂提升,会造成上部料斗催化剂空罐加剧,造成油气上串。因此一旦催化剂停车,须及时将反应器上部下料管线球阀关死。这会造成部分催化剂磨损。因此,催化剂循环停车的次数多也会增加催化剂的粉尘量。

(3) 逆流移动床连续重整催化剂循环工艺与UOP工艺相比,取消了闭锁料斗,催化剂循环输送都是无阀操作的,在这方面对比催化剂磨损会降低。但是催化剂提升器多了三个、催化剂提升输送管线长度增加。提升管线用打磨后D-LOCK接头连接,但打磨的质量会直接影响催化剂的磨损情况。

2.4 对策及优化措施[2-3]

(1) 停工后对相关设备和管线进行清理、吹扫和检修,从而消除限制压缩机流量的直接因素,保证重整循环氢压缩机和增压机长周期平稳运行,满足装置生产计划需求。

(2) 上游加氢裂化装置加强平稳操作,并且储运罐区加强对重石脑油罐氮封、带水情况等检查,以保证重整进料合格。同时,重整装置加强对上游装置加氢裂化重石脑油和罐区重石脑油质量的内部监控。发现重整进料不合格时,及时与加氢裂化装置和储运罐区协同查找原因,避免重整催化剂再次发生水、硫、氮等中毒。另外,公司生产指挥中心及时与外部单位加强沟通、协作,避免类似蒸汽和天然气等突然出现供量不足而导致的紧急停工事故再次发生。从而减少对重整催化剂产生的冲击,减少催化剂积碳和粉化以及系统内的铵盐聚结,保证重整催化剂的使用寿命。

(3) 由于逆流移动床连续重整的特点,在开工前期,要保证催化剂提升器上的D-LOCK接头打磨和催化剂提升管线的吹扫质量;同时,在日常工作中保证催化剂循环平稳操作,减少停车次数,减少催化剂的磨损。另外,根据工艺条件和催化剂粉尘量的变化情况及时对粉尘陶析气量进行调整,定期对粉尘收集器进行手动反吹,增强粉尘陶析的效果,避免粉尘在催化剂循环系统内随催化剂流动,加剧催化剂的磨损以及在设备构件内部的堆积。

3 结语

(1)重整进料杂质高导致的催化剂中毒、工艺情况突变对催化剂的冲击、催化剂提升管线吹扫不合格、逆流移动床连续重整工艺特点等主要因素导致重整催化剂的积碳量和粉尘量增多,而催化剂循环系统内的粉尘也加剧了催化剂的磨损。催化剂颗粒和粉尘随着提升气穿过反应器上部损坏的过滤器进入重整产物分离罐,然后随氢气穿过破损的破沫网与还原尾气中的催化剂颗粒和粉尘分别在重整三台压缩机入口过滤器表面长期堆积,最终造成重整压缩机打入口过滤器堵塞,导致压缩机打量不足,重整装置生产负荷无法提高。

(2) 由于2017年11月重整装置停工主要工作是消缺、技改和优化,并未对全部设备进行检查,没有及时发现如重整产物分离罐破沫网和反应器顶部过滤器损坏等问题,也间接造成催化剂颗粒和粉尘被带入压缩机入口过滤器。这为催化剂颗粒和粉尘跑损提供了有利条件。

(3) 为保证重整催化剂活性,连续重整装置催化剂是循环流动的。粉尘长期随催化剂一起在系统内循环,加剧了催化剂的磨损,形成了恶性循环。因此,在日产生产中,要对催化剂粉尘量引起重视,及时调整陶析气流量和粉尘收集器反吹周期,增强催化剂陶析的效果,并加强对催化剂粉尘量数据的分析和管理。