符合能量梯级利用原则的污水厂污泥沼气热电联产系统研究

2018-03-18崔濡川周恩泽

崔濡川, 周恩泽, 刘 杰

(青岛理工大学 环境与市政工程学院, 山东 青岛 266000)

近年来沼气作为清洁能源的一种得到了人们广泛关注。沼气的高效制备和综合利用是一种双向清洁的过程,一方面开发了清洁的可再生能源,另一方面减少了大量有机废物的排放,实现废物的资源化利用。污水厂中污泥资源丰富,经厌氧消化可得到大量沼气。目前国内外污水厂沼气工程的主要应用方式是沼气热电联产,系统产生的电能用于水厂生产,对内燃机排放的高温烟气余热进行回收后用于污泥加热形成闭式循环[1]。

德国是当今世界上沼气工程技术发展和实践应用最为成功的国家之一,污泥的减量化水平及污水厂电能自给自足程度较高[2-3]。德国在沼气工程领域一直处于世界领先的地位,截至2014年,德国已建成的沼气工程项目已达到10786个,占整个欧洲的62.6%[4],目前德国沼气工程中有98%的项目采取了产气发电上网的系统形式[5]。在污水厂中,沼气热电联产发电技术是应用得最广泛的。这主要是因为污水厂是城镇规模很大的耗电单位,一般可占到城镇耗电量的0.6%~1%,同时污泥含有大量的热能和有机化学能,其潜在的能量通常高于污水处理厂运行所需的电能。因此提高污泥发酵沼气热电联产的发电量对于提升系统性能,提高沼气利用率,降低污水厂生产电耗意义重大。目前德国污水厂电能自给电量可达到58%以上,高温系统甚至可达到70%,沼气利用率可高达98%[3]。

目前国内已有较多污水厂采用了污泥中温发酵沼气热电联产系统,少数项目采用了污泥高温发酵沼气热电联产系统,这些污水厂电能的自给电量一般只能达到30%~40%,沼气利用率达到70%左右[6]。对比于德国沼气工程现状,我国在水厂自供电比例及沼气利用率方面还有很大的提升空间。笔者通过对国内的多个污水厂沼气热电联产的运行现状进行分析研究,发现目前的系统运行情况多数仅限于完成闭式循环,在余热回收过程中,烟气的利用方式火用损失较大,且没有有效回收烟气水蒸气潜热,在能量的合理利用方面还有待完善,有必要在系统设计中充分考虑能量的品位不同,应用能量梯级利用原则以提出更合理的流程。

1 符合能量梯级利用原则的污泥中温发酵沼气热电联产系统的提出

1.1 系统的构成及运行模式

能量梯级利用原则基于热能品位概念的“温度对口、梯级利用”理念,作为普遍适用的热能利用原理,可有效提升能源利用率,降低热能利用过程的火用损失。

本文针对目前国内污水厂沼气热电联产系统运行过程中存在的对能量利用不够合理的问题,遵从能量的梯级利用原则,提出了一套更为完善的沼气热电联产系统流程。系统简图如图1所示。

相比于原有系统,改进后系统增加了小型抽凝式汽轮机组利用余热锅炉产生的蒸汽进行中温发电自用,提升了余热回收过程的火用效率。利用烟气冷凝换热器充分回收烟气中的潜热,使余热回收过程温度梯度更加平缓,并提升了系统的能源利用率。回收的潜热与内燃机的缸套冷却水联合对污泥进行加热及保温,系统中增加的蓄热水箱可以根据各季节需热量不同调整烟气冷凝换热器部分的水流量,通过控制泥-水换热器的入口水温使得污泥始终处于较高效的温度区间。

图1 符合能量梯级利用的污水厂中温发酵沼气热电联产系统流程图

1.2 系统评价方法

经济性指标及热力学指标是衡量该改进后系统性能的主要标准。该系统经济性指标主要是指余热锅炉产生的中压蒸汽送入发电机组中多发的电能,其发电量主要用于水厂生产自用,可节省一部分运行费用。该系统热力学指标主要是用能源利用率及火用效率进行衡量。

沼气通入发电机组产生的高温烟气通入余热锅炉产生中压蒸汽(3.43 MPa,435℃)后送入新增汽轮机组中进行中温发电自用,发电排汽参数为0.007 MPa,39℃[7]。余热锅炉各阶段产生的蒸汽量及发电量可由公式(1)和(2)进行计算:

(1)

W=(h'-h'')×D

(2)

式中:η为锅炉热回收率;Q1进入锅炉的总热量,kJ·h-1;ibz,igs为饱和蒸汽及锅炉给水的焓值;kJ·kg-1;h'为发电机组入口蒸汽焓,kJ·kg-1;h''为发电机组排汽蒸汽焓,kJ·kg-1;W为系统发电量,kW;D为系统产生的蒸汽量,kg·h-1。

能源利用率是指系统总的能量输出与总输入的比值,对于该系统则是指发电量、供热量的总量与系统消耗的沼气热量的比值。该比值越高,则表示系统中的能源利用率越高,能源利用率用下式进行分析计算:

(3)

式中:η1为系统的能源利用率;Q为系统供热量,kW;Lz为沼气产量,B为沼气低位热值,取20 MJ·m-3。

用火用效率作为一个衡量指标来反应出系统能量转换和利用程度,火用效率越接近1,表示系统中火用损失越小,火用效率的定义为:系统中收益的火用Exg与投入的火用Exh的比值[8],即:

(4)

2 工程实例

2.1 污水厂现状

现有一污水厂位于山东省青岛市,汇水面积24万平方公里,污水主要来源于生活污水及工业废水,设计日处理规模可达到16万吨,实际处理量为14.5万吨,处理工艺为MSBR法。

该厂自2015年开始启动中温污泥厌氧发酵沼气热电联产系统,目前系统运行正常。水厂共有四座圆柱形消化池用于一级中温厌氧消化,总体积为10335 m3,设计日污泥处理量为2000 m3,设计发酵温度为38℃。目前系统全年平均产气量为每m3污泥(含水率96%)产8.5 m3沼气,略高于大部分的污水厂[6]。污泥厌氧消化过程是新鲜污泥鲜重与发酵剩余污泥鲜重按1∶3.7的比例混合后,送入泥-水换热器中被加热后输送到消化池中进行中温发酵。

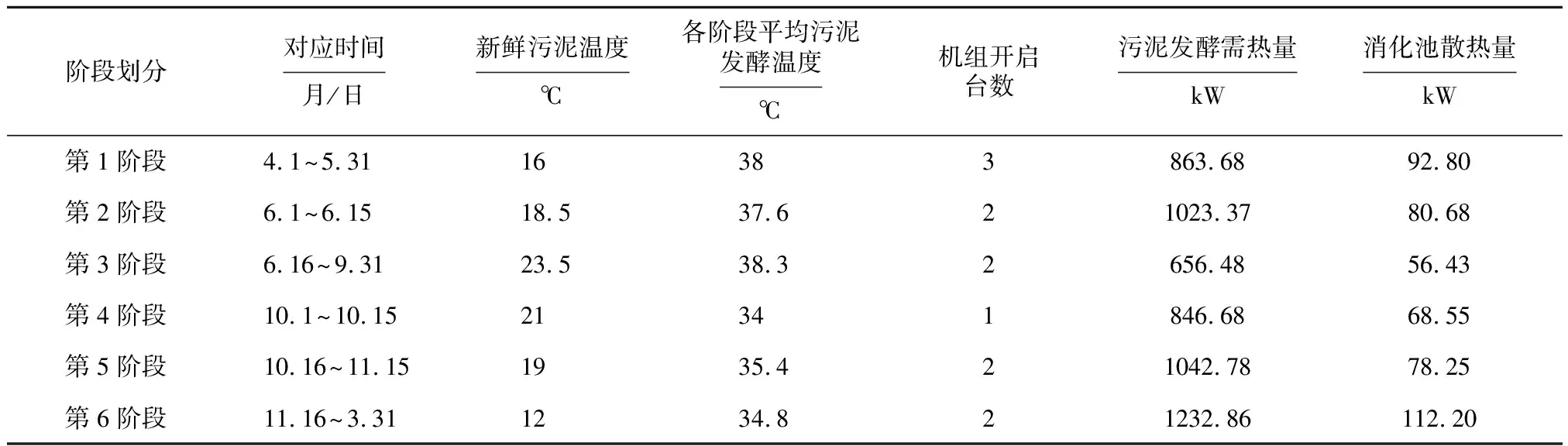

污泥中温消化需热量包括污泥发酵需热量、消化池散热量及输配管道热损失。目前消化池池体材料保温性能较差,散热较为严重,可近似视该部分热量为发酵污泥在环境温度中的散热量,管道热损失可按发酵需热量的5%进行计算。污泥发酵需热量为将新鲜污泥与剩余污泥混合后的污泥加热到发酵温度的需热量,其中剩余污泥与发酵温度相同,新鲜污泥温度与该时期污水温度相同,受各季节环境温度影响较大。目前设计情况是根据环境温度的变化结合机组运行台数将全年运行数据划分为6个阶段。各阶段对应时间及污泥需热量如表1所示。

表1 现有系统全年阶段划分及各阶段新鲜污泥温度与发酵需热量

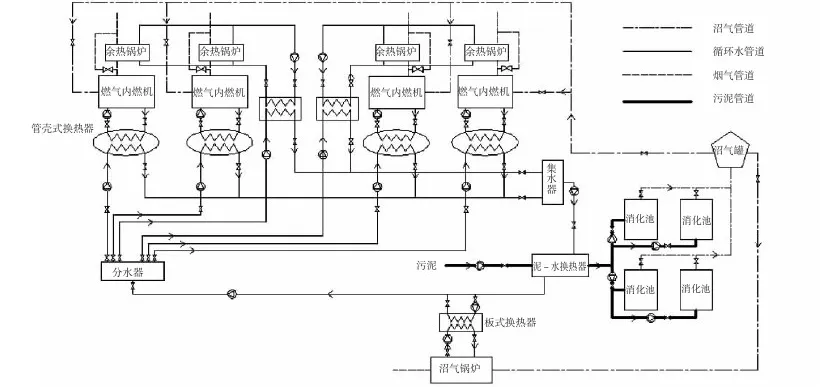

2.2 现有的沼气热电联产系统流程

现流程中的余热回收流程是将内燃机燃烧后排放的高温烟气送入到余热锅炉中,利用余热锅炉产生的低压蒸汽加热中水,并与内燃机缸套冷却水在集水器中混合后送入泥-水换热器中加热污泥,被加热过的污泥输送到消化池中进行发酵产生沼气,系统流程如图2所示。

从目前运行水平来看,污泥发酵的产气量最多

图2 污泥厌氧消化与沼气热电联产系统图

可保证3台机组同时运行,发电效率一般在50%~90%。污水厂所使用的沼气内燃机为额定功率500 kW,额定烟气流量2734 kg·h-1,排烟温度530℃~590℃,本文中取烟气温度为550℃。

2.3 现有系统性能分析

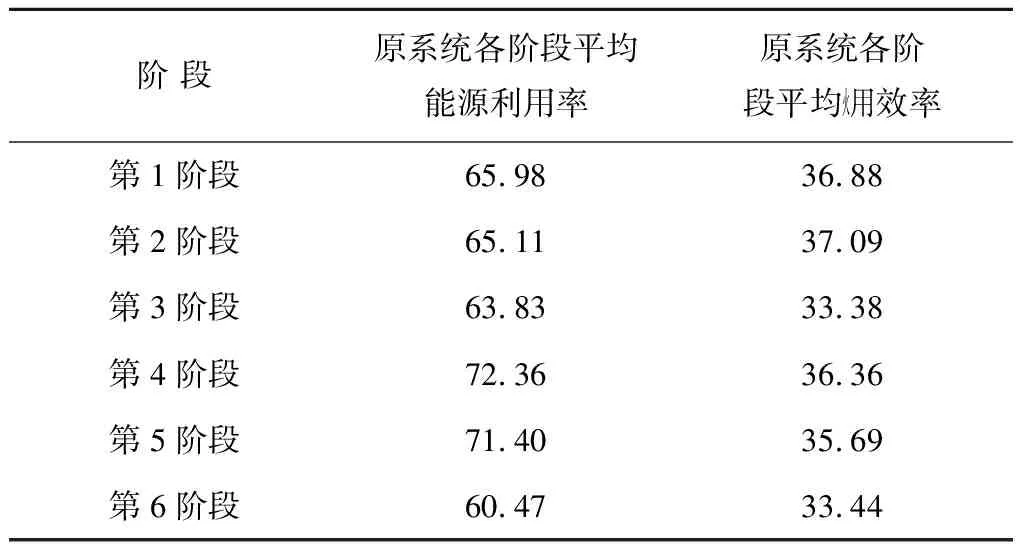

根据公式(1)~(4)中的热力学指标计算公式对现有系统进行计算,全年6个阶段的计算结果如表2所示。

表2 现有系统全年各阶段能源利用率及火用效率 (%)

在现行系统中,各阶段的火用效率和能源利用率偏低,这主要是因为利用余热锅炉产生的低压蒸汽加热中水这一过程存在一定的火用损失,导致系统火用效率较低;其次目前余热锅炉排烟温度仍较高,潜热资源没有被回收导致热浪费严重。与此同时,通过表1发现现有系统的发酵温度冬季常处于34℃,在春夏季节则处于38℃,没有根据各季节环境温度的不同调整用于加热污泥的热量,使得发酵温度波动较大,不利于机组的运行。

3 基于能量梯级利用原则的改进系统

3.1 改进后热电联产系统流程

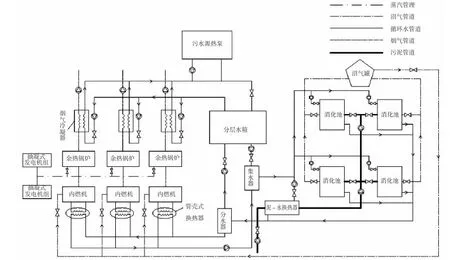

针对该污水厂实际生产中的问题,结合所提出的符合能量梯级利用原则的沼气热电联产系统对现行系统进行改进,增加了150 kW小型抽凝式发电机两台,1000 m3蓄热水箱,烟气冷凝式换热器,100 kW污水源热泵1台。改进后系统流程如图3所示。

图3 污水厂改进后系统流程图

改进后余热回收流程是利用余热锅炉产生中温中压蒸汽送入发电机组中进行进一步发电,将余热锅炉排烟通过烟气冷凝式换热器对烟气潜热进行深度回收,得到的热水与内燃机缸套冷却水在集水器中混合送到水箱中。水箱根据污泥发酵所需实际热量调整水量后与集水器混合后将热水送到泥-水换热器中加热污泥,如果消化池散热量较大则将一部分热水送到外盘水管中对消化池进行保温。加热后的热水重新经流量分配返还到两部分回路中。

蓄热水箱是维持该系统稳定的核心组件,在运行过程中,可以根据泥-水换热器出口水温来判断污泥发酵的实际需热量。当热量充足时,此时换热器出口水温升高,可加大烟气冷凝器侧的水流量,利用蓄热水箱储存一部分热量。当污泥需热量变化较大或回收热量不足时,换热器出口水温降低,首先根据温度降低程度调整蓄热水箱进出口的流量,对消化池及时进行补热,必要时开启污水源热泵系统以保证污泥发酵过程的持续稳定的运行。同时蓄热水箱为外盘水管提供循环水,对消化池进行保温以降低池体散热量。

3.2 改进后系统运行标准工况

中温发酵的高效温度区间为35℃~38℃[3],该温度是甲烷菌第1个最佳活性温度区间,在该温度区间内污泥产气量相对较高,且污泥产气量随温度变化不大。对于一般的污泥厌氧消化池来说,温度变化范围不宜大于1℃[6]。在本文设计中综合考虑蓄热水箱的容积及烟气冷凝器的出水温度,设定适合本工程的污泥中温发酵的高效温度区间应为35℃~36℃。相比现有系统,改进后系统可根据各季节污泥需热量不同调整加热水的流量,使发酵温度在全年范围波动较小,有利于污泥发酵过程的平稳进行,发电系统运行稳定。

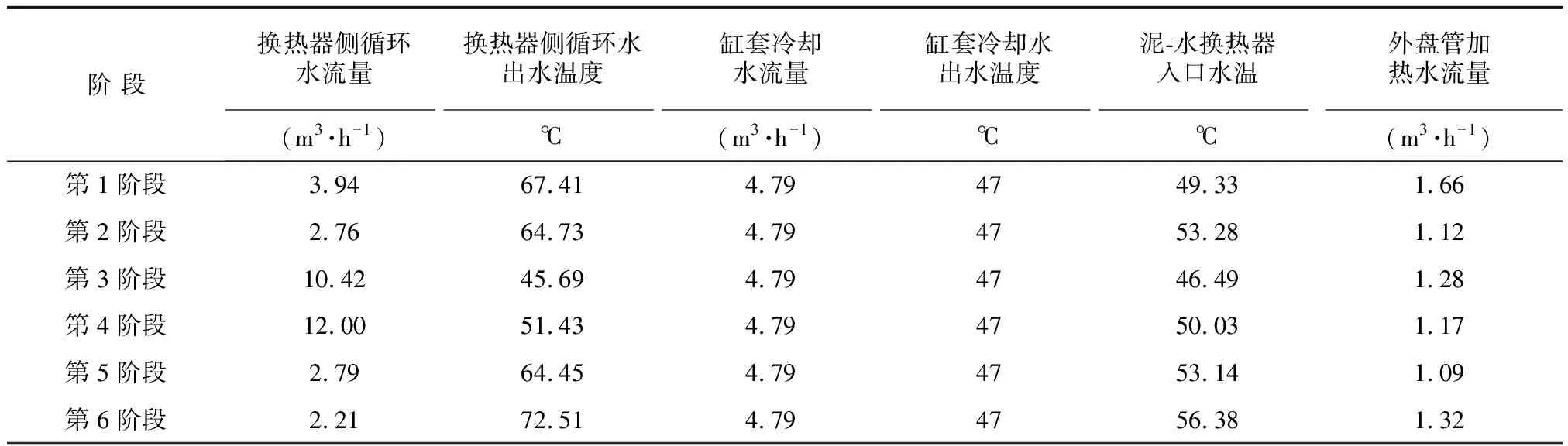

同时为尽可能回收烟气中的余热资源,设计余热锅炉排烟温度为150℃,设计烟气冷凝式换热器排烟温度为40℃[7],泥-水换热器及蓄热水箱回水温度34℃。以此为基础根据污泥发酵需热量及换热器设计要求对系统各节点参数进行设计计算,系统中各阶段主要运行参数设计如表3所示,改进后系统运行状况表4所示。

表3 改进后系统中各阶段主要运行参数

3.3 改进后系统评价

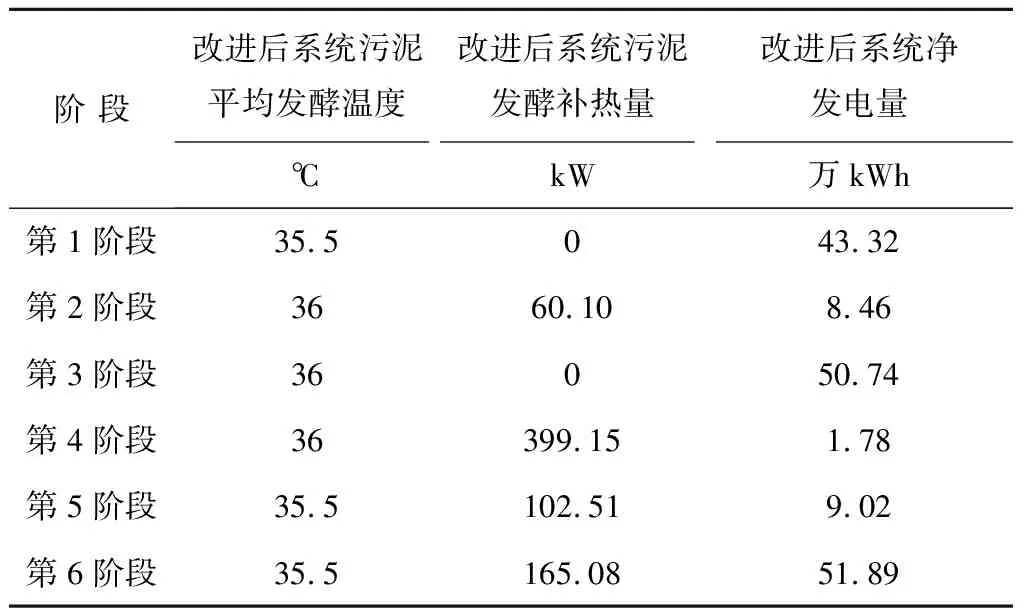

根据改进后系统流程对全年的运行情况进行预测计算,污泥中温发酵温度稳定,波动较小。整套流程除去污水源热泵机组在热量回收不足阶段需要补热所耗电量,全年净多发电量165.21万KWh,据青岛地区工业分时电价进行折算污水厂每年可节约电费152.1万元。改进该系统设备需投资147万元,考虑安装及辅机的投资,预计2.2年即可回收所有投资,经济效益显著。系统运行及净发电效益情况见表4所示:

污水厂的沼气热电联产系统的环保效益相对于燃煤发电系统来说主要体现在CO2,SO2,NOx以及烟尘的减排量。改进后系统相对于燃煤发电,可节约558吨标准煤。取标煤的CO2,SO2,NOx以及烟尘的排放系数分别取0.67 t·tce-1,0.0165 t·tce-1,0.0156 t·tce-1,0.0096 t·tce-1,则每年可减少排放CO2373.86 t,SO29.27 t,NOx8.7 t以及烟尘5.36 t[6],经济及环保效益显著。

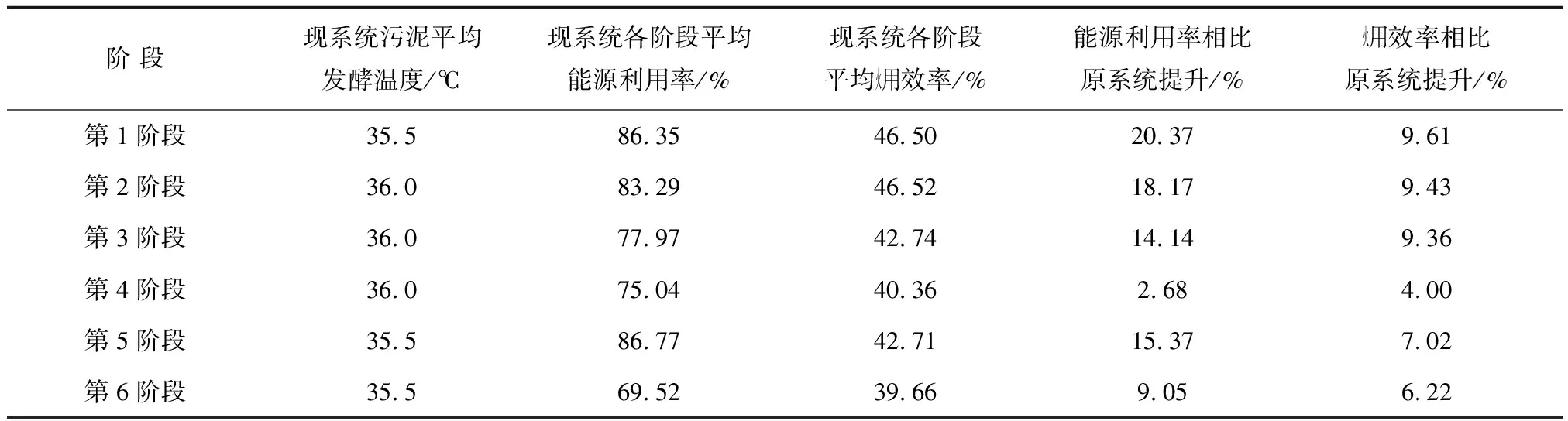

根据经济性指标及热力学指标对改进后系统进行分析评价,可以发现改进后系统在火用效率及能源利用效率提升明显,计算结果如表5所示。

表4 改进后系统全年各阶段运行及发电效益情况

4 结论

通过对比改进前后系统的发酵温度及系统性能指标,可发现改进后的热电联产系统的热能利用过程对于高品位余热资源利用更加合理,符合“温度对口,梯级利用”的能量梯级利用原则,系统的能源利用率及火用效率可以达到更高的水平,整个系统的经济效益及环境效益显著。整体优势体现在以下几点:

表5 改进后系统全年各阶段能源利用率及火用效率及提升

(1)改进后系统根据各季节污泥需热量差异较大,利用蓄热水箱控制泥-水换热器入口温度使发酵温度在全年范围内保持在35℃~36℃。相比现有系统的发酵温度,改进后系统的污泥在全年发酵温度波动较小且一直处于高效平稳的温度区间,机组运行性能稳定。

(2)改进后的系统的经济效益显著及环境效益。在全年生产过程中,改进后系统利用排烟换热产生的中温中压蒸汽可多发电能165.21万kWh,系统运行2.2年即可回收所有投资,可有效降低水厂的运行费用。同时该过程多发的电能相比于燃煤发电过程可节约558吨标准煤,减少了烟气中的硫氧化物及氮氧化物对城市环境的污染,环境效益及经济效益明显。

(3)改进后的系统的能源利用率和火用效率提升较为明显。烟气改进后的余热利用过程对于烟气余热回收更加彻底,对于余热利用途径更加合理,符合“温度对口,梯级利用”能量利用原则,各阶段的能源利用率及系统火用效率相比原有系统均有一定的提升。在全年范围内系统能源利用率最多提升20.37%,火用效率最多提升7.02%。