垃圾填埋气收集利用全流程系统解决方案

2018-03-18张笑千王凯军甘海南张广兰

张笑千, 宫 徽, 王凯军, 甘海南, 张广兰

(1.清华大学 环境学院,环境模拟与污染控制国家重点联合实验室, 北京 100084; 2.环境保护部环境规划院 农村环境保护中心, 北京 100012; 3.山东十方环保能源股份有限公司, 济南 250101)

随着社会经济的发展和人口的不断增加,我国生活垃圾的产生量也日益增大。据我国环保部门发布的《全国大、中城市固体废物污染环境防治年报》报道,2015年我国246个大、中城市生活垃圾产生量约为1.86亿吨;预计到2020年,垃圾产生量将达到2.2亿吨。为了消纳生活垃圾防止其产生环境污染,我国80%以上的垃圾采用卫生填埋方式处理[1],高含水率、易腐蚀性垃圾在填埋降解过程中会产生大量填埋气。垃圾填埋气成分较为复杂,主要成分为甲烷(CH4)和二氧化碳(CO2),还含有H2S,NH3,H2,烷烃、芳烃等挥发性有机物[2-3]。其中,CH4产生的温室效应是CO2的20倍以上,而且其在大气中的滞留时间高达10年[4]。垃圾填埋场特殊的气体产物使之成为不可忽视的温室气体排放源和大气环境污染源。

另一方面,垃圾填埋气还是一种清洁可再生能源和资源。填埋气中CH4含量约占45%~60%,高位热值约为18~23 MJ·m-3[5],成分与性质与天然气相近,经过提纯精制后形成的生物天然气可以作为天然气的替代燃料。因此,制定适合我国国情的垃圾填埋气收集利用全流程系统解决方案,在降低温室效应的同时,也可实现填埋气的资源化利用,弥补天然气缺口,具有重大的资源、环境与经济多重效益。

1 我国垃圾填埋气收集利用现状及存在问题

1.1 综合管理环节薄弱、填埋气收集与利用水平不高的现状

我国颁布了多项城市生活垃圾处理方面的政策法规,大大促进了垃圾填埋气收集利用工作的顺利开展。截止到2016年,我国生活垃圾无害化处理厂达到940座,其中卫生填埋场数量为657个,占69%;随着垃圾无害化处理厂数量增多,生活垃圾无害化日处理能力达到621351 吨,无害化处理率由2006年的52.2%增长到96.6%[6]。

然而,由于我国城市生活垃圾的卫生填埋起步较晚,综合管理环节薄弱,早期垃圾填埋场收集与利用填埋气的技术水平较低,大量填埋气仍处于无组织及无控制排放状态,存在着严重的环境污染问题和潜在的安全隐患。据报道,上海、北京、重庆、岳阳等城市均发生过填埋气爆炸事故[1]。

1.2 收集、利用、装备3方面欠缺的问题

基于对国内外垃圾填埋场管理经验及对我国垃圾填埋场行业现状的分析,本文提出了我国垃圾填埋气收集与高值利用工作仍存在的一些问题。

1.2.1 垃圾填埋气收集模式粗放、收集效率低下

由于受到技术手段及设备成本的限制,国内外均存在垃圾填埋场气体收集模式粗放、收集效率低下的问题。国外有学者估计填埋气收集系统的集气效率普遍只有50%~60%。截至2010年底,我国已有的450座垃圾填埋场中,进行填埋气开发利用的填埋场仅有30余座,不足填埋场总量的7%[7]。在有限的填埋气开发利用项目中,垃圾填埋气高效收集技术及应用基础非常薄弱,常规集气效率仅在40%左右[8-9]。因此,为了实现垃圾填埋场温室气体减排及填埋气规模性资源化开发利用,垃圾填埋气的高效收集作为基础环节,相关核心技术及系统亟待研发。

1.2.2 垃圾填埋气资源化利用手段单一、能效差

传统垃圾填埋气资源化利用方式包括直接燃烧、发电供热等途径。其中,直接燃烧的处理方式能量转化率低,浪费了填埋气的高值利用潜力,已逐步被其它资源化方式所取代。而填埋气发电易于实施且不受外部环境制约,近年来应用逐渐增多,但填埋气发电也存在局限:一方面发电效率与填埋气产量和收集效率密切相关,因而填埋气发电应用受到填埋场规模、技术手段及设备成本的限制,使得大型填埋场更适合发电机组的要求,更易推广应用填埋气发电这一利用途径,而大多数中小型填埋场仍旧采用火炬燃烧甚至于任意排放的措施;另一方面,填埋场自身对电、热的消耗需求有限,导致填埋气甲烷的综合资源化利用水平依然存在提高空间。

1.2.3 我国填埋气甲烷分离技术的装备水平低、产业化发展不足

我国填埋气甲烷分离技术的应用起步晚,装备水平低,早期技术装备常依赖进口,尤其是变压吸附工艺与新兴的膜分离工艺。与国内大城市可以投入大量市政资金引进国外先进的填埋气甲烷分离设备不同,中小城市受财政限制无力购买相关技术设备,从而限制了国内填埋气资源化利用规模的扩大[10]。近年来虽然多种填埋气甲烷分离技术在国内取得一定的工程应用与实践,但是由于缺乏自主知识产权的填埋气甲烷分离与高值利用关键技术,而且配套装备体积庞大、系统复杂,需投入大量资金,因此,严重影响了我国填埋场温室气体减排及资源化利用的整体行业水平[7, 11]。

2 垃圾填埋气收集利用环节优化方案

2.1 垃圾填埋气高效收集系统

本文提出垃圾填埋场专用的填埋气高效收集系统,具体分为垃圾填埋场作业过程中填埋气高效收集系统和填埋场封场后填埋气高效收集系统。

2.1.1 垃圾填埋场作业过程中的填埋气高效收集系统

目前我国的垃圾填埋场多采用传统厌氧生物反应器填埋,存在恶臭污染严重、渗滤液蓄积较深等问题。垃圾填埋场作业过程中,填埋作业面的CH4排放是填埋场的主要排放源,因此,有效控制填埋作业面的CH4排放是促进填埋场甲烷减排的关键。针对此技术难点,本文提出小单元覆膜填埋与水平井收集相结合的填埋气高效收集系统(见图1),利用高密度聚乙烯膜(HDPE膜)覆盖垃圾填埋体,起到良好的气体密封效果,并在膜下增设水平抽气,收集迁移到膜下的填埋气,从而提高垃圾填埋气的收集效率。除此之外,该系统无需专门的钻井设备,具有施工简单、可同步进行填埋作业与收集系统建设运行等优点。

2.1.2 垃圾填埋场封场后的填埋气高效收集系统

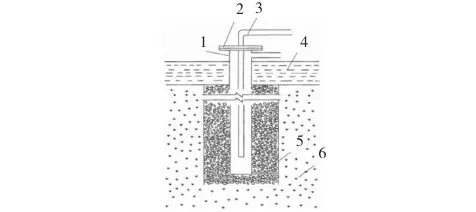

研究表明,垃圾填埋场封场后30~50年内仍有填埋气逸散的污染风险。因此,针对封场后填埋气的收集,也是实现填埋场温室气体控制减排不容忽视的重要环节。本文提出通过填埋场全面覆膜技术、渗滤液立体导排工艺与竖井收集系统(见图2),实现填埋场水分均匀分布和通畅导排的综合控水技术思路,有效控制封场后垃圾填埋场的气体逸散问题。

传统竖井集气系统采用螺旋钻头成孔安装集气管的建造方法。然而,由于钻头的挤压与旋转运动,使得成型竖孔形成抹面,透气性差,严重影响填埋气的收集。除此之外,还存在渗滤液腐蚀钻井设备、施工成本高等问题。本文基于具有自主知识产权的专有集气竖井施工方法,形成了收集效率高,流量、压力及成分稳定的竖井高效收集系统。在连续长期运营和监测条件下,填埋场稳定化可加速1倍以上,填埋气体收集效率可由20%~40%提高到65%以上,渗滤液和恶臭污染得到有效控制,控制了填埋气逸散。

2.2 基于变压吸附的垃圾填埋气甲烷高效分离技术优化

垃圾填埋气甲烷高效分离技术即去除填埋气中的CO2,提高CH4含量,是实现垃圾填埋场温室气体减排及填埋气资源化利用的关键技术。应用最为广泛的甲烷分离提纯工艺为变压吸附法(Pressure Swing Adsorption, PSA)。基于变压吸附的垃圾填埋气甲烷分离工艺优化可从以下两个角度出发考虑。

图2 福建省某处垃圾填埋场竖井高效收集系统工程现场照片

1.集气管; 2.集气管密封板; 3.排水管; 4.膨润土层; 5.卵石; 6.垃圾堆体图3 集气竖井结构示意图

2.2.1 新型高效吸附剂的研发

针对国产吸附剂性能较差的短板,通过研发硅胶基、炭基等新型高效吸附剂,促进吸附材料的国产化,以满足产业化发展需求。有学者[12]采用浸渍法对吸附材料进行碱金属及碱土金属改性,比较了改性硅胶对CH4/CO2混合气体的吸附分离性能,发现在吸附硅胶表面修饰1%BaCl2为最优担载量和修饰离子,增强了对CO2的诱导能力,可实现CH4/CO2混合气体的分离因子达到9.55,与未改性吸附材料相比提高幅度达116%,是一种具有工业应用潜力的硅胶基吸附剂。新型吸附剂的研发已逐渐应用在多项填埋气精制工程中,可为基于变压吸附的垃圾填埋气甲烷高效分离工艺优化提供一条有效的技术路径。

2.2.2 基于二级PSA过程的一体化高效甲烷分离工艺

针对常规变压吸附技术甲烷回收率低(80%)的局限,本文提出基于二级PSA过程的一体化高效甲烷分离工艺,提高甲烷系统回收率达到98%以上。一体化系统一级变压吸附过程选取四塔工艺,以实现分离甲烷浓度超过95%为目标,优化参数选取操作压力0.6 MPa,两次均压、步长20s;第二级变压吸附以实现一级系统CO2分离气中甲烷的分离回收为目标,采用双塔吸附系统。填埋气经一体化系统分离提纯后,CH4系统回收率达到98%以上,从而大大减少了填埋气逸散。此外,CO2/CH4分离系数为50,提高了CH4分离效果,CH4和CO2产品气的纯度均可稳定在95%以上,有利于后续资源化高值利用,其中CH4产品气各项指标均可达到国家标准《车用压缩天然气》(GB18047-2000)的要求。

2.3 基于变压吸附、膜分离技术的集成化撬装式垃圾填埋气分离提纯装备

传统填埋气甲烷分离技术工艺的设备集成化程度有待提高。改善我国填埋气甲烷分离技术装备水平低、产业化发展不足的现状,是未来行业的重要任务。本文提出在填埋气精制领域应率先开展各处理单元的设备化、系列化、集成化研究、设计和应用。以宁夏省某处垃圾填埋场对甲烷分离提纯装备的集成化为例,该工程自主研发设计了基于变压吸附技术的集成化撬装式垃圾填埋气甲烷分离提纯装备,进一步缩短了施工周期,减小了占地面积,为有效推广变压吸附技术应用在填埋气收集利用领域提供了一种新的解决方案(见图4)。

图4 宁夏省某处垃圾填埋气分离提纯装备集成化工程现场照片

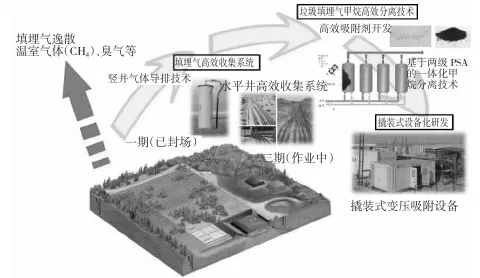

3 垃圾填埋气收集利用全流程系统解决方案

结合国内多处典型垃圾填埋场实际工程案例,我国垃圾填埋场在关键技术研发和配套装备示范方面已作出了一系列努力与尝试。具体地来说,在关键技术研发方面,针对不同阶段的填埋场(填埋作业中和封场后),提出了垃圾填埋场温室气体高效收集系统;针对以变压吸附过程为基础的填埋气甲烷高效分离技术,研发了新型吸附材料;针对传统变压吸附工艺甲烷回收率低(50%~80%)的局限,研发了基于二级PSA的一体化高效甲烷分离工艺,实现了回收率提升(90%以上)。在关键工艺单元设备化研发与装备示范方面,针对变压吸附填埋气分离提纯技术路线,分别完成了成套化设备开发,实现了工艺的装备化、系列化、集成化,形成了集成化撬装式垃圾填埋气精制装置。本文以垃圾填埋场温室气体减排和填埋气资源化利用为目标,基于现有国内工程案例实践经验,提出“高效收集-净化提纯预处理-资源化利用”的全流程系统解决方案(见图5),以期对垃圾填埋气收集利用的各个流程环节提供技术支撑。

图5 垃圾填埋气收集利用全流程系统解决方案