首钢京唐5 500 m3高炉冷却壁水温差无线监测系统

2018-03-17张少伟李昕洋范旭庚

余 斌,张少伟,刘 洋,李昕洋,范旭庚

1 前言

首钢京唐2#高炉有效容积5 500 m3,高炉以“高效、低耗、优质、长寿”为设计理念,优化集成了一系列先进的长寿技术,炉体冷却系统采用了除盐水密闭循环冷却、铜冷却壁、薄壁内衬体等技术[1-3]。高炉炉体水温差监控是在线实时检测高炉冷却壁进出水温度变化,掌握冷却壁使用情况的重要检测项目。基于炉体水温差的精确测量数据计算炉壁热负荷能力,可为高炉冶炼顺行提供指导,同时可间接监控高炉内衬的侵蚀情况,防止烧穿事故发生。

高炉冷却壁原水温差系统采用PT1 000热电阻的传统测量方式,实际运行中发现如下不足:1)精度低,PT1 000热电阻信号经过铜导线传输、温度变送器变换(转换为标准4~20 mA信号)后,进入PLC模拟量输入模块,系统总体累计误差达到±3℃,远大于±0.05℃的工艺要求;2)原系统只在1段、6段、10段、18段冷却壁水管安装了少量测温点,监测区域小不能有效反映炉体各部的热负荷;3)因高炉冷却壁冷却水采用高压密闭软水,测温传感器无法带压更换,设备维护困难。

为克服传统冷却壁有线测温系统的缺点,系统采用数字测温元件作为温度传感器,通过RF无线通信技术,实现冷却壁检测温度全数字信号的无线发射和接收,提高水温差监测整体的精确度。

2 水温差无线监测系统架构及特点

2.1 系统总体架构

首钢京唐2#高炉炉本体共有18段冷却壁,288根水管串联方式连接,综合考虑项目投资及炉基炉身冷却壁进出口温度的监测,选取1段、2段、3段、4段、6段、10段、12段、18段,共安装488支无线数字温度传感器,879个阻隔器,28台无线接收器箱等,系统架构如图1所示。

图1 高炉炉体冷却壁水温差监测系统架构

数字传感器内嵌RF无线发射芯片,工作频率为433 MHz,将传感器检测到的温度信号以500 kbps传输速率发射;接收器内部安装RF接收电路,负责按传感器地址接收相应的温度信号,并以串口RS485通讯方式将数据打包发送至后台监控主机。兼顾高炉主控室工长和炉体看水班组多点位的访问数据服务器的用户需求,后台配置了1套服务器主机、4台客户端及监控运行软件;同时,考虑与高炉二级系统数据交互的需要,水温差监测系统服务器主机通过工业以太网交换机与高炉原有二级服务器相连。

2.2 硬件系统特点

京唐2#高炉冷却壁水温差监测系统,着重从传感器、无线发射硬件选用、传感器在线更换等方面进行设计。该系统具有以下几个方面的特点:

1)传感器采用数字测温芯片作为元件,精度为0.05℃,分辨率为0.01℃,可测量范围为-45~150℃,保证了一次测温元件的高分辨率的需要。

2)无线发射硬件选用CC1101RF芯片,它是基于0.18μm CMOS晶体的SmartRF04技术,具有优秀的选择性和模块化性能,不需要外部滤波器或RF转换,具有高灵敏度(1%数据包误差率)、体积小、低功率消耗等主要特性,易于构建无线传感器应用网络,实现数据的无线传输功能。

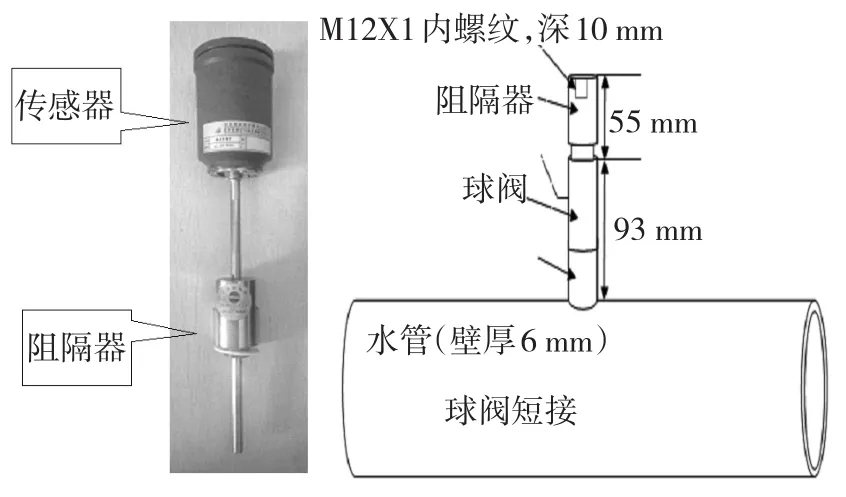

3)采用专利产品“阻隔器”,在高炉炉体冷却壁进出水管不停水的情况下可实现对测温传感器的带压更换;同时系统还预安装了391个阻隔器,支持数字传感器测点扩展和移植的需要,如图2所示。

图2 无线数字传感器及阻隔器安装示意图

3 系统主要功能

高炉冷却壁水温差无线监控系统将冷却水管温度与流量检测系统相融合,形成水温差显示及预警,支管热流值显示及预警功能。软件采用先进的ADO(ActiveX Data Object)和ODBC数据库访问技术,实现温度数据的有效存储和管理,并开发出冷却壁水温差图形总览、温差分段对比、同段冷却壁温差环比、热流强度趋势分析、报警查询及数据库导出等功能,便于多维度、多层式监视高炉炉体热负荷变化情况。

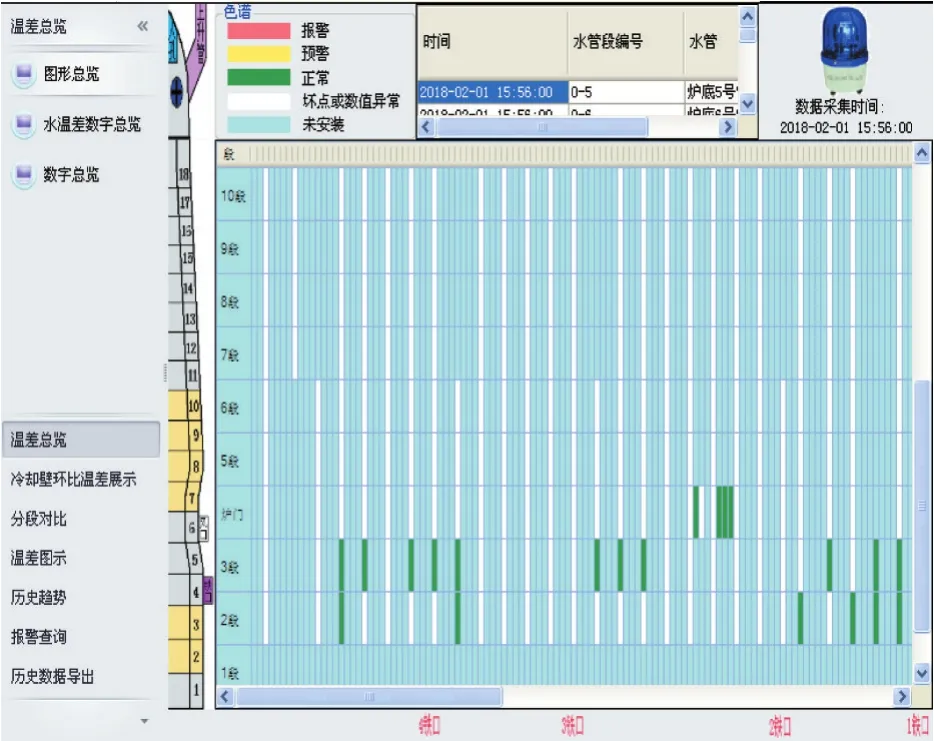

3.1 水温差总览功能

以冷却壁段数为纵轴,以水管为横轴,分区分层式显示18段冷却壁温差,通过红、绿、黄三色标识温差不同状态,便于快速发现异常报警点;同时,系统数据采集刷新时间设置为1 min,通过数字总览功能可完整的查阅每分钟各水管的入水温度值、出水温度值及温差数值,如图3所示。

图3 高炉冷却壁水温差监测系统

3.2 环比温差显示功能

系统通过数据整合实现冷却壁环比温差显示,针对相同冷却壁段位上环形分布的所有水管的温度差数据作统一比较,即“自己和同位置的其他水管进行比较”,直观监测任意一段冷却壁环形带的整体温度分布状况,便于分析环形带热负荷状态的均匀一致性,进而指导高炉炉墙粘连或结瘤等炉况的治理工作。

其比较方法为:计算同一段位冷却壁上所有水管的温度差的平均值,设定一预定的波动范围值,如果温差在该平均值波动范围内则认为正常;否则视为温差过高,低于该范围则视为温度较低。方便高炉工长及时了解每段冷却壁冷却效果的均匀性,如图4所示。

图4 高炉冷却壁环比温差

3.3 热流强度监测功能

系统具备热流强度检测功能,通过传感器采集每段冷却壁“入水温度”和“出水温度”,计算冷却壁冷却水温差值;同时通过ODBC数据库访问技术,读取高炉管控系统中冷却壁支管冷却水流量信息;依据冷却水流量、水温差以及冷却器面积,计算冷却壁的热流强度值。在运行界面系统将不同冷却段温差、流量、热流值等数据汇集整理,通过柱形图、雷达图等形式集中显示,如图5所示。

图5 高炉冷却壁热流强度监视情况

3.4 历史趋势及报警查询功能

系统可查看1~18段冷却壁中任意水管段的温差、热流、温度历史趋势图,实现对冷却段及水管的整体分析。系统设置数值过滤功能,当温度数值较为接近时,可以填写“设置最小值”或“设置最大值”来过滤曲线下方或上方较大的空白区域,使曲线较为清晰。同时,系统支持数据导出功能,高炉工长可自由灵活的分时、分段统计数据变化区域,并与炉内冶炼操作相匹配,进行生产技术分析。

4 水温差无线监测系统优势

无线测量系统与传统测温方式相比有明显的技术优势,主要技术优势如下:

1)数字测温传感器的应用提高了测量精度,克服了传统热电阻有线测温方式误差大(累计偏差±3℃)的缺陷,很好地满足了高炉工长对冷却壁进出口水温差细微变化监视的需要。

2)传感器在线更换阻隔器的应用,可实现传感器在线带水压更换维护,突破了传统停水泄压更换的限制,降低了维护难度,提升了高炉运行稳定性。

3)无线传感器网络架构与传统方法相比,不需要每个温度传感器外接信号导线,可大幅削减电缆导线费用,同时省去电缆路由和桥架的敷设,只需对传感器网络地址进行配置,即可自由组网。

4)系统具有灵活的扩展性,在预留阻隔器的水管上可自由扩展传感器,方便后续监控需要。

5 结语

2#高炉冷却壁水温差无线监控系统是首钢京唐公司重大技术改造项目。系统投入运行后稳定可靠、维护方便、监测效果良好。特别是在炉衬个别温度升高时,通过精确的水温差测量数据,及时锁定了炉衬异常部位,为制定护炉方案提供了有效的数据支撑,缩短了高炉治理时间,产生了可观的经济效益;同时随着炉龄增长,需要重点监控的部位逐渐增多,该系统利用预留位置通过传感器移位,可实现测点灵活移植,对维护高炉炉缸安全和高炉长寿具有重要意义。

[1] 张福明,钱世崇,张建,等.首钢京唐5 500 m3高炉采用的新技术[J].钢铁,2011,46(2):12-17.

[2] 安世奇,王建国,江杰,等.高炉冷却系统热负荷在线监测系统[J].工业仪表与自动化装置,2011(2):44-47.

[3] 李福进,孙丽英,陈至坤.高炉冷却壁水温差检测系统的研究[J].仪表技术与传感器,2005(4):22-24.