铁水中钛含量及其还原率影响因素分析

2018-03-17范和华吴艺鹏

范和华,何 波,吴艺鹏

1 前言

高炉炼铁过程中,[Ti]和[Si]在渣铁中的还原率受高炉钛负荷、高炉热制度、高炉操作参数等方面的影响,在入炉原燃料条件给定的前提下,铁水含钛量取决于高炉热制度及高炉操作参数。低钛铁水是特钢产品的必然要求,为探讨高炉热制度、操作参数对铁水含钛量的影响,本研究利用高炉生产数据,从铁水[Si]与[Ti]含量线性关系、铁水[Ti]含量与炉渣碱度关系、铁水[Ti]与炉渣中MgO含量关系等方面进行分析,研究影响铁水中钛还原的规律以及主要影响因素。

2 生铁中钛的来源

高炉炼铁过程中受原燃料条件、炉况影响,铁水中[Ti]含量控制难度较大。通过对入炉原燃料检验分析、计算,得出入炉钛负荷约为2 kg/t,其中约25%来自燃料,75%来自矿石。矿石中[Ti]以晶格替代为主要方式存在于铁氧化物的晶格中,燃料中[Ti]主要以TiO2形式存在。高炉冶炼过程中,铁氧化物被还原的同时,[Ti]还原难易程度由高价到低价逐步提高,钛氧化物的还原顺序为TiO2、Ti3O5、Ti2O3、TiO。由Ti-O系相图可知,TiO2的还原温度高于SiO2的还原温度,其还原区域主要集中在高炉的高温区域。渣铁界面的TiO2和SiO2还原同时进行,且还原规律一致,[Ti]和[Si]的分配存在线性关系[1],表达式为:

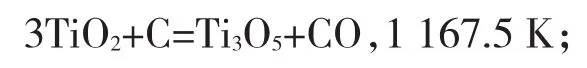

高炉炼铁过程中,钛氧化物被还原分阶段逐步进行,反应方程式及初始反应温度如下:

钛氧化物被碳还原的温度在1 100~2 400 K之间,而二氧化钛被直接还原成[Ti]的初始反应温度为1 997 K,高炉炉缸温度为1 800~2 200 K。因此,钛氧化物在炉缸高温环境中的渣铁界面利于被还原为[Ti]。

3 铁水中[Ti]影响因素分析

3.1 铁水中[Ti]与[Si]的线性关系

研究表明,在入炉钛负荷不能显著降低的原料条件下,高炉生产低[Ti]铁水时必须控制炉温在较低水平。将高炉铁水[Ti]含量及[Si]含量进行统计并做线性回归分析,结果见图1。

图1 铁水中[Ti]和[Si]回归分析

由图1分析可知,铁水中[Ti]含量与[Si]含量之间存在良好的线性关系,且线性关系显著,铁水中[Ti]含量随铁水中[Si]含量的降低而降低。分析可知,要降低铁水[Ti]含量,高炉必须采取低硅低炉温操作。回归方程为:

3.2 铁水[Ti]含量与炉渣碱度关系

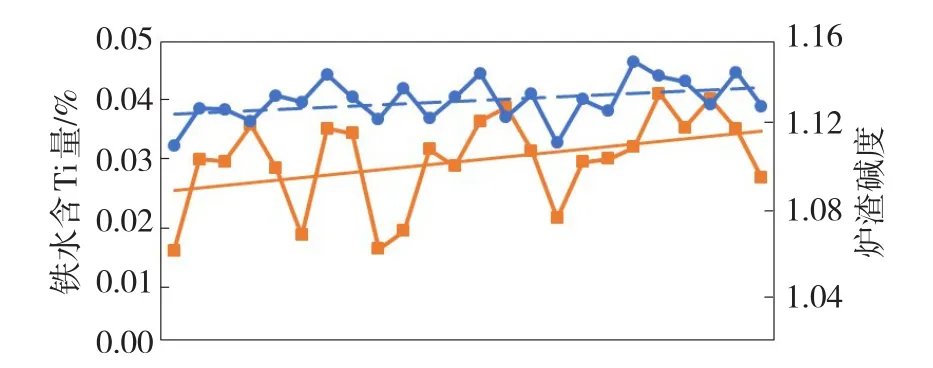

将高炉生产数据进行整理,得到铁水[Ti]含量与炉渣碱度的关系见图2。由图2可知,炉渣碱度趋势斜率大于铁水中[Ti]含量趋势斜率,且炉渣碱度变化先于铁水中[Ti]含量变化,随着炉渣碱度从1.06提高到1.14,铁水中[Ti]含量在炉渣碱度提高过程中由0.040先降低到0.035后又增加到0.045,说明在微含量钛高炉中,炉渣碱度的适当提高,使铁水中[Ti]含量降低,即适当范围内的炉渣碱度越高越有利于抑制[Ti]元素的还原。

3.3 铁水[Ti]含量与炉渣中MgO含量关系

图2 铁水[Ti]含量与炉渣碱度的关系

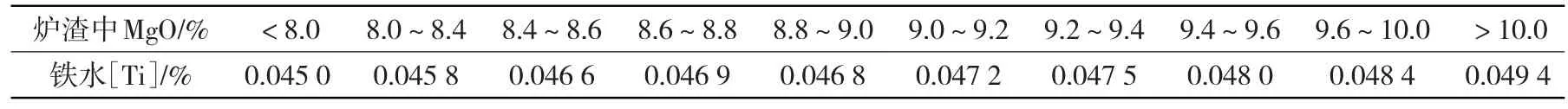

铁水[Ti]含量与炉渣中MgO含量的关系见表1,铁水中[Ti]含量变化趋势与炉渣中MgO含量变化趋同,说明入炉炉料中MgO含量变化同步影响高炉中[Ti]元素的还原,入炉炉料中MgO含量对高炉炼铁过程中[Ti]元素的还原有影响。炉渣中MgO含量<8.0%时铁水中[Ti]含量为0.045 0%,8.0%时对应的铁水中[Ti]含量为0.045 8%;随着炉渣中MgO含量提高到9.6%时,对应铁水中[Ti]含量增加为0.048 0%。铁水中[Ti]含量随着炉渣中MgO含量提高而增加。

表1 铁水[Ti]含量与炉渣中MgO含量关系

4 钛还原率主要影响因素分析

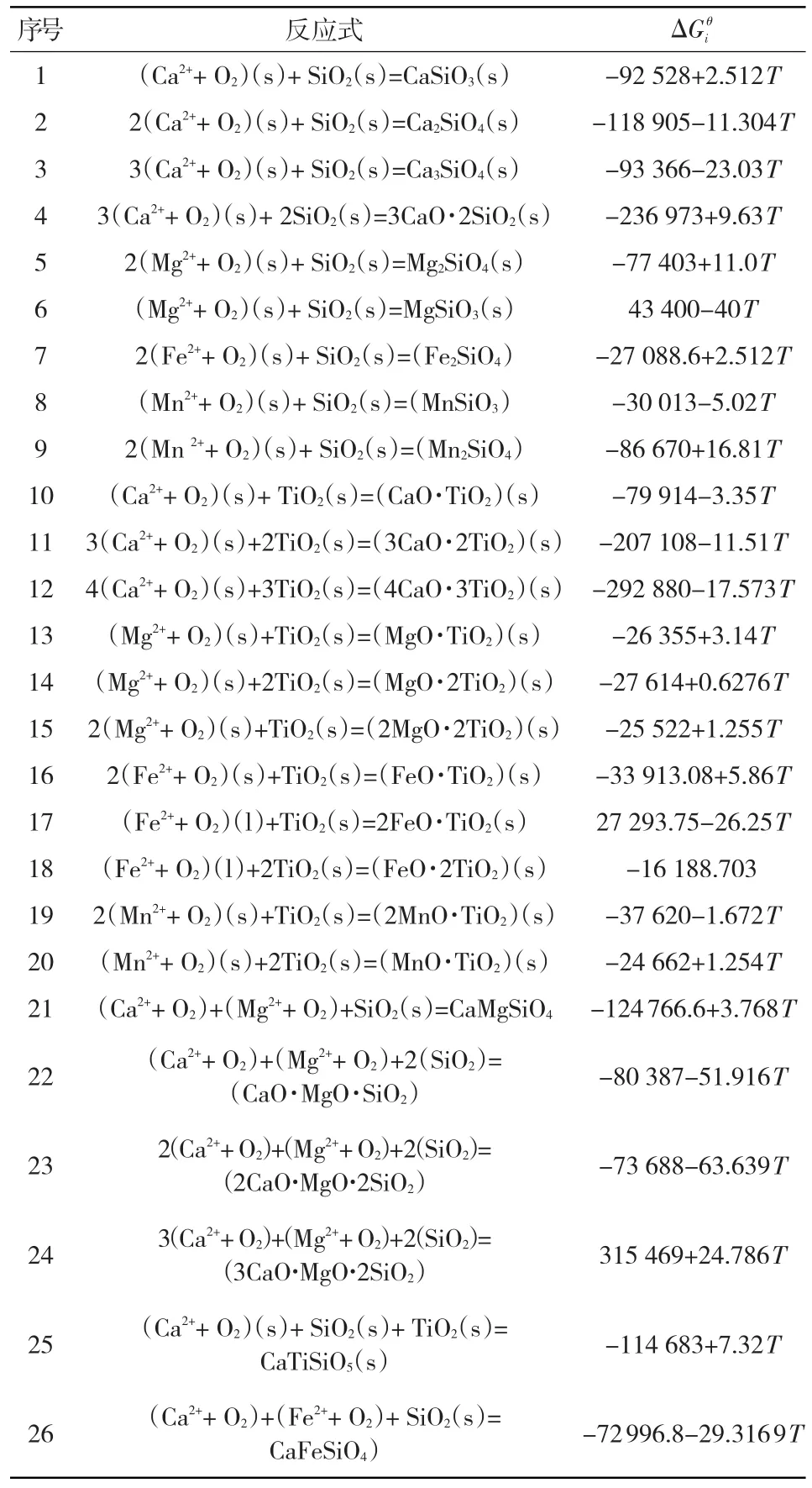

根据相关相图和热力学数据手册[2-3]可知,高炉炉渣中,SiO2、TiO2两种简单分子与 Ca2+、Fe2+、Mn2+、Mg2+、O2-等5种离子共存,它们在高炉炉渣中存在的反应见表2。表2中的反应及其标准吉布斯自由能能够反应高炉炉渣复杂体系中SiO2-TiO2-CaO-MgO-FeO-MnO六元渣系中各组分之间的反应形式、反应产物及反应难易。式1~式9反应显示,随着CaO、MgO、FeO、MnO浓度的增大,其与SiO2反应愈易发生,生成相应的硅酸盐。

式10~式20显示CaO、MgO、FeO、MnO与TiO2的反应。其中式10~式12显示随着CaO浓度的增加,其与TiO2愈易进行,使炉渣中TiO2活度降低,这与适当提高碱度利于铁水降钛的实践经验相符合。

式13~式15中MgO与TiO2反应方程式显示,MgO能够增大渣中TiO2的活性,与实际渣中低MgO利于铁水中[Ti]含量相符合。

式16~式18显示,亚铁浓度增大利于亚铁与渣中TiO2反应,降低TiO2浓度,与实际生产中低炉温铁水中[Ti]含量低相符合。

5 结论

5.1 铁水中[Si]和[Ti]有很好的线性相关性,如要控制钛较低的还原率,必须进行低硅操作。

5.2 适当提高碱度利于渣中CaO与TiO2反应,降低TiO2活性,减少Ti元素进入铁水中。

5.3 适当降低炉渣中MgO的含量,有利于降低[Ti]的还原率。

5.4 通过提高风温、提高煤气利用率等措施降低燃料比达到降低入炉钛负荷的效果时,有利于低钛铁水生产。

表2 高炉炉渣体系中存在的反应

[1] 王新华.钢铁冶金:炼铁学[M].北京:高等教育出版社,2007.

[2] 张鉴.冶金熔体和溶液的计算热力学[M].北京:冶金工业出版社,2007.

[3] 黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2004.