全钢子午胎一次法成型鼓的结构使用性能分析

2018-03-17张脉永

张脉永

(双钱集团(安徽)回力轮胎有限公司,安徽 芜湖 238312)

20世纪80年代中期我国批准7家轮胎厂从国外引进全钢子午线轮胎制造技术和关键设备,大部分引进项目全钢成型采用一次法成型工艺并在此后新建和扩建得以推广使用。鉴于当时全钢子午胎生产设备国产化能力,分别引进不同国家全钢子午胎成型机。国内的全钢载重子午胎成型机始于北京航空制造工程研究所1992年首次研制成功LCZ-3型两鼓成型机。至90年代末天津赛象和青岛软控相继开发成功,通过多年发展,国内的全钢载重子午胎成型机从两鼓发展成为三鼓、四鼓,由手动裁断供料架到全自动定长自动裁断自动贴合的供料架,由胶囊鼓发展到机械鼓成型,为国内全钢子午线轮胎快步发展奠定了基础。

1 一次法全钢子午线轮胎成型工艺描述

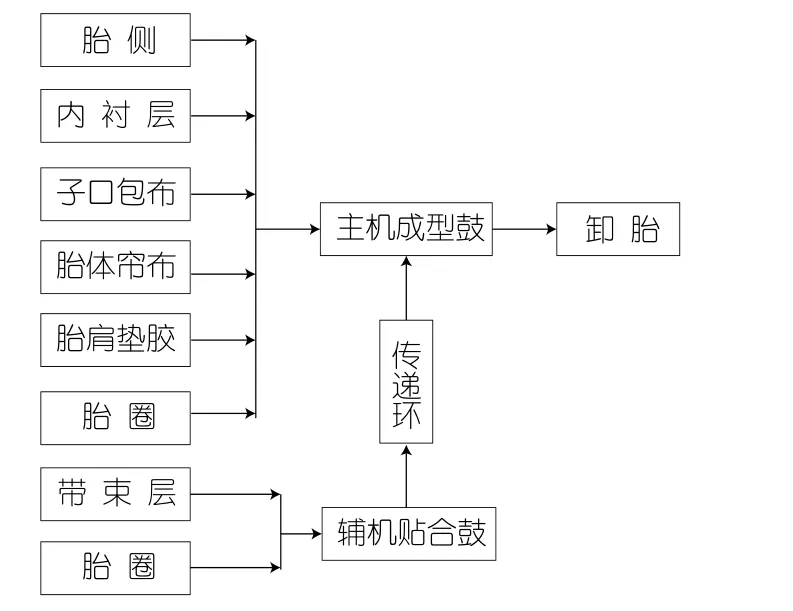

典型的全钢子午胎一次法成型就是将准备好的内衬层、胎体帘布、钢丝圈、子口包布、胎肩垫胶、胎冠、胎侧、带束层等各种半成品部件在成型机上按施工表要求组合成胎坯。成型工艺是保证轮胎质量的非常关键的工艺。具体工艺步骤如图1所示。

从图1所示成型工艺步骤看,经过部件贴合、传递、定位、定型、压合、卸胎等动作完成胎坯成型。其中在成型鼓上完成的钢圈锁紧定位、胎体定型和胎冠压合三个工艺步骤非常重要。详细过程如下:胎体帘布组合件从平铺形状逐渐变形到接近成品的胎坯形状。这个过程中,两个胎圈之间的距离逐渐减小,胎坯内的空气压力逐渐增加,胎坯中心逐渐隆起,直到两胎圈之间距离接近成品相应宽度,胎体冠部与带束层接触。其中预定型是胎坯定型的准备阶段;定型是进一步促进胎体膨胀阶段;超定型是为了钢圈进一步靠近,使胎体胎肩部位和带束层更紧密结触,不留空隙不产生气泡(见图2胎体定型示意图)。

图1 全钢子午胎一次成型工艺流程

图2 胎体定型示意图

胎体充气过程的充气压力要求逐渐增加,如0.03→0.05→0.08 MPa,不可过快过高,避免胎体帘线的密度改变不均,最终充气压力0.1 MPa左右。胎圈收缩要对称收缩,做到胎体中心线两侧宽度均等帘线匀称。胎体变形要均匀,不可塌陷扭曲而导致异常变形造成帘线稀密不均。定型过程中充气、胎圈距离收缩和胎体膨胀要同步进行。胎体的中心线与胎面的中心线对正,公差1 mm。再经过后压辊装置分别完成胎冠和胎侧的压合,最终形成所需胎坯形状。成型后的胎坯要保持良好形状,避免挤压变形,用托盘水平存放。实际全钢一次法成型因胎侧反包动作先后于胎冠压合动作有侧包冠和冠包侧之分。

2 成型过程中胎坯受力分析

胎坯在定型和压合过程中受到充气内压力和后压装置压辊外压力两个力的作用,下面按照实际生产295/80R22.5规格计算内外压力的数值。

2.1 建立胎坯内压受力模型(图3)

图3 胎坯内压受力

定型压力为:P=6.86~8.82 N,则:

F水平=π×(473×473/100-290×290/100)P=4 384.35P

=30 077~38 670 N

则胎坯周向帘线拉力F拉=F水平/cos61.65°=63 462~81 594 N。

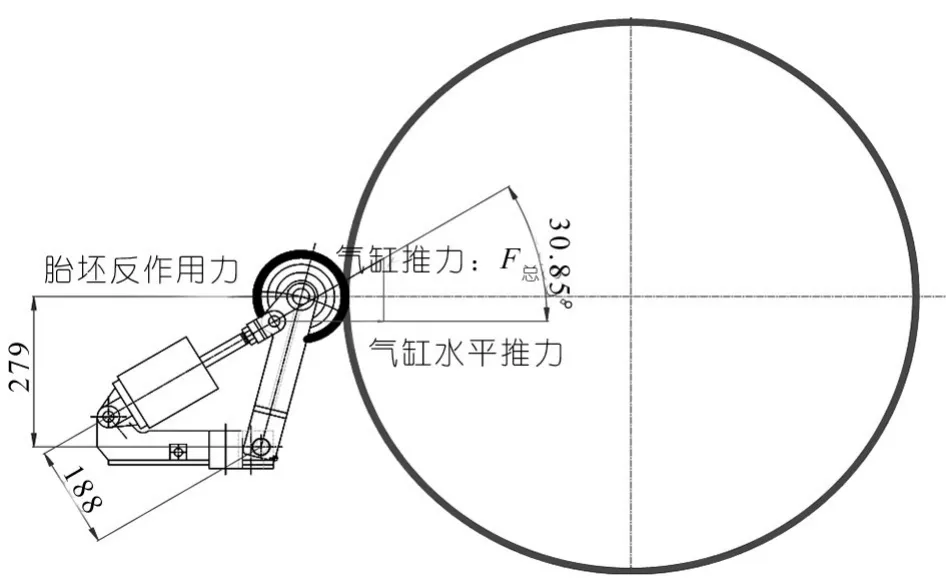

2.2 后压辊对胎坯压力计算

如图4所示,设定气缸压力为P,气缸直径为8 cm,所以气缸推力 :F总=π×4×4P=50.24P。单个后压辊对胎坯的水平压合力F=F总×188/279=50.24P×188/279=33.85P,设定后压辊气压P=9.8 N→29.4 N→39.2 N→89 N→58.8 N,则单个后压辊低对胎体压力分别为:低压时:F=331.73~1 061.5 N;中压时:F=995.2~1 326.9 N;高压时:F=1 658.7~1 989.4 N。

从上述胎坯成型过程中两部分作用力要求成型鼓具备良好的精度和强度刚性以保证胎坯工艺精度。结合实际生产工艺选择不同结构成型鼓十分必要。

图4 后压辊压合力

3 胶囊反包成型鼓结构使用性能分析。

胶囊成型鼓在全钢一次法成型机中应用最为广泛,经过80年代技术引进和消化吸收,国产胶囊成型鼓逐步形成系列化和标准化。典型的胶囊反包成型鼓有以下几种。

3.1 意大利皮列里技术的胶囊成型鼓

80年代中期国内数家轮胎厂引进意大利皮列里全钢子午胎制造技术并引进相关设备,同期开展进口设备国产化。图5即为国产化后的胶囊成型鼓。该鼓继承了原版意大利成型鼓的主要结构特点,成型鼓由两个侧鼓和一个三件套中鼓组成,安装在带有气路密封圈的成型机主轴上,所有成型鼓胎圈锁紧、定型充气、反包胶囊和助推胶囊充气通过主轴内部气路提供。该鼓对气路密封和机械安装精度要求较高,成型鼓维修困难且影响轮胎产能,限制了该结构成型鼓的推广使用,国内只有小部分厂家保留使用此类成型鼓。

图5 皮列里胶囊成型鼓

3.2 日本三菱胶囊成型鼓

20世纪 90年代随着Firestone全钢子午线轮胎制造技术引进,国内有数家轮胎厂进口日本三菱重工开发生产的两鼓式一次法子午线轮胎成型机,其所配备的都是充气式胶囊鼓,胶囊成型鼓的结构如图6所示,主要由空芯主轴、丝杆、助推胶囊、反包胶囊和鼓肩胶囊等部份组成。由于胶囊鼓结构简单、成本较低、更换胶囊时间短、反包后胎侧表面平整等优点,现在仍有不少一次法子午线载重胎成型机还在使用充气式胶囊鼓。该成型鼓的缺点是胎圈锁块包裹性差,成型鼓主轴直径小、刚性差、挠度过大,影响胎坯成型工艺精度。

图6 日本三菱胶囊成型鼓

3.3 国产胶囊成型鼓

90年代末期随着全钢子午线轮胎迅速发展,促进了国内全钢子午线轮胎生产设备的研发。国内设备制造商结合早期引进全钢子午线轮胎制造技术特点,开发出国产胶囊成型鼓如图7所示,该鼓主要由以下几个部分组成:带充气法兰的主轴,两个配反包胶囊和助推胶囊的侧鼓,一个钢制薄壁三件套中鼓。结构特点:成型鼓主轴直径加大保证刚性减少成型鼓的挠度,撑块结构参照皮列里侧鼓形式设计增加子口锁紧度,用刚性薄壁三件套中鼓替代鼓肩胶囊,气路系统进行优化设计。随着该成型鼓不断优化,在国内众多轮胎公司两鼓和三鼓成型机上使用。

图7 国产胶囊成型鼓

3.4 BS胶囊成型鼓

BS胶囊成型鼓如图8所示,主要结构区别于三菱成型鼓之处是两个侧鼓的结构不同,钢圈锁块位于反包胶囊内侧下端但不被反包胶囊包裹,可根据不同工艺需要快速更换钢圈锁块形状,满足子口部位反包精度要求。侧鼓表面安装助推胶囊和反包胶囊,安装胶囊较国产胶囊鼓方便。该鼓特点是反包胶囊使用寿命长,可适用于侧包冠或冠包侧工艺,主要在三鼓成型机上使用。

3.5 东洋胶囊成型鼓

东洋胶囊成型鼓结构如图9所示,主要由两个对称侧鼓组成并安装于成型机主轴,侧鼓表面仅安装一个反包胶囊,而助推胶囊则采用机械助推杆代替。该鼓的特点是成型机主轴刚性大几无挠度,保证两个胎圈之间的平行度,使胎体定型时膨胀均匀对称。另外每个侧鼓只有一个反包胶囊,维修工作量减少。缺点是两个侧鼓安装在成型机主轴上,频繁更换则影响装配精度和气路密封。该成型鼓既可满足冠包侧工艺也可满足侧包冠工艺。

图8 BS胶囊成型鼓

图9 东洋胶囊成型鼓

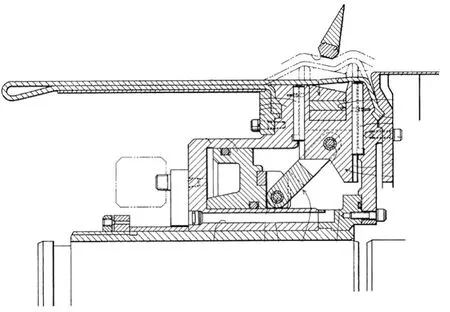

3.6 住友胶囊成型鼓

住友胶囊成型鼓结构如图10所示,于1995年在美国申请专利。该鼓结构与皮列里胶囊成型鼓类似,两个胶囊侧鼓安装于成型机主轴上。区别在于侧鼓钢圈锁块采用矩形槽结构,槽内安装3个环形胶环,最上层胶环带斜面造型,包裹在反包胶囊内侧,上胶环的斜面利于子口部位胶部件反包结合减少帘布上抽。另外该鼓取消助推胶囊采用鼓外液压机械助推机构,简化了成型鼓结构。该成型鼓主要用于两鼓成型机,缺点与皮列里胶囊成型鼓类似。

图10 住友胶囊成型鼓

4 机械反包成型鼓结构使用性能分析。

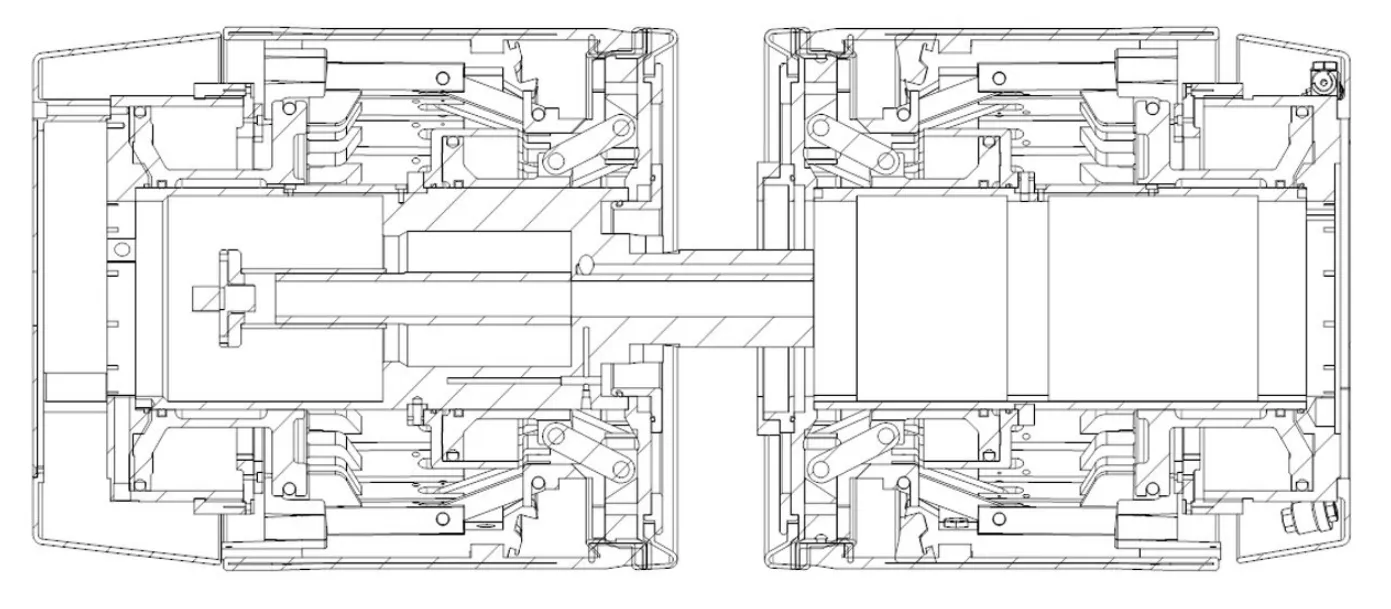

2000年之后随着全钢子午线轮胎在高速公路优异使用性能被列入国家发改委推广项目,国内有数十家企业加入全钢子午线轮胎项目建设。极大促进了全钢子午线轮胎成型机的发展,通过工程技术人员的努力在借鉴VMI公司和MATADOR公司等进口设备的基础上先后开发了单排反包成型鼓和双排反包杆成型鼓,并在国内大部分轮胎厂使用。机械反包成型鼓结构如图11和图12所示。

机械反包成型鼓主要结构包括:带法兰空心主轴,轴内配侧鼓驱动丝杆和充气管路,两个带有反包推杆的侧鼓对称安装在主轴上,两套胎圈锁紧块安装在侧鼓内侧,机械反包杆依靠侧鼓内反作用气缸驱动完成胎侧反包。该成型鼓优点是采用一体化机械设计,取消了反包胶囊和助推胶囊,减少成型鼓维护时间,极大提高生产效率,得到全钢子午线轮胎生产厂家的欢迎。该成型鼓缺点是采用辐射状机械反包杆进行胎侧反包,且国内大部分轮胎生产厂家采用侧包冠成型工艺,在压合完成胎冠和三角胶芯后再进行胎侧反包,造成胎体帘线在定型内压力和外部机械反包杆滚轮局部压力作用下形成帘线局部变形,硫化后成品胎充气后胎侧形成明显辐射状印痕,影响外观质量,一度造成机械反包成型鼓限制使用。不过随着机械反包成型鼓伺服同步反包杆等新技术的使用,以及成型工艺技术的改进,使得机械反包成型鼓应用不断进步。

图11 单排反包杆机械成型鼓

图12 双排反包杆机械成型鼓

5 成型鼓的使用和管理

通过以上几个典型成型鼓结构性能分析,在选择和使用成型鼓时应考虑以下几点:

(1)主轴的刚性。成型鼓在锁圈、定型、压合承受较大力的作用,因此成型鼓主轴的制造必须保证长时间使用不变形。

(2)胎圈锁块的形状尺寸。确定胎圈锁块形状尺寸一定要工艺技术人员参与,根据胎脚各种胶部件组合尺寸计算和实际胎脚尺寸测量来确定锁块最佳尺寸,以减少子口胶部件在定型和压合时的位移。

(3)胶囊的结构尺寸。对胶囊成型鼓来说,反包胶囊和助推胶囊的质量直接影响胎坯成型质量和生产效率。在确定胶囊结构尺寸后应着重提高胶囊使用寿命。

(4)成型鼓工艺参数的优化。每个规格胎坯成型过程中涉及成型鼓的设定参数有十几个,通过测量成型胎坯精度不断优化成型鼓控制参数,必要时可进行数据测量,例如后压辊对胎冠的压力可通过压力传感器测量后调整压力参数,从而保证生产的每个胎坯质量一致性。

(5)成型鼓精度检验。成型鼓作为成型机受力部件,在使用一段时间后会出现精度下降,例如胎圈锁块不同步,因此需要建立成型鼓的精度标准,并定期校验和加以维护。

成型鼓作为成型机的核心工具,其结构性能的好坏直接影响全钢子午线轮胎产品性能,例如轮胎的不圆度和均匀性。近几年国内越来越多全钢子午线轮胎生产厂家的不断重视成型鼓改进和管理。据了解有许多厂家借鉴外资企业做法成立专门工装车间,专门对成型鼓等工装进行专业维护和改进,取得了良好的效果。

[1]时震涛,董巍,韩玉平.HD成型机成型鼓技术改造.工艺与装备,2007(06):53~55.

[2]王丽英,李福成.子午胎成型机成型鼓的设计和研究.工艺与装备,2006(06):41.

[3]郑捍东,芮建华. LCZ-PB新型两鼓全钢载重子午线轮胎成型机.橡塑技术与装备,2006(03):40~43.