三种方法制备铜基碳纳米管复合膜及其除砷性能对比

2018-03-17栾红艳黄海鸥

栾红艳,黄海鸥

(北京师范大学环境学院,北京 100875)

1 前 言

地下水是重要的饮用水水源。然而,地质原因及人类活动会导致地下水砷污染[1]。孟加拉国、印度、中国和美国等许多国家和地区的人们都面临着饮用水中砷超标的问题[2],超过70个国家的1.5亿人都在饮用不健康的砷污染水[3,4]。因此,解决饮用水的砷污染问题刻不容缓。

目前已有的饮用水除砷技术包括吸附过滤和高压膜过滤等,其中基于铁基材料的吸附过滤除砷技术应用最广泛[5]。另外有研究发现纳米铜基材料对于水中的三价砷[As(III)]和五价砷[As(V)]也有良好的去除效率[6]。吸附过滤操作压力低,材料价格低廉,易于在农村地区使用,但是也存在一些重要技术缺陷,如出水微生物污染[7];吸附后产生大量有毒有害废物,后续处理费用高[8];零价铁材料在空气中容易钝化,降低反应活性等[9]。

高压膜过滤是近年来最具发展潜力的水处理技术,它具有清洁、高效、操作简便等优点,可以有效去除水中的砷污染物。然而高压膜透水率低,操作压力高,处理费用较高[10]。所以,开发兼具吸附过滤和高压膜过滤优点,同时克服两者缺点的新型除砷材料及技术已引起了研究人员的极大兴趣。

磁控溅射和真空蒸镀是物理学研究中常用的镀膜技术,选用不同的源可以制备不同的纳米薄膜。在磁控溅射过程中,靶材被置于前面的辉光放电等离子体产生的高能离子轰击中,轰击过程导致靶原子的移动,即“溅射”,然后靶原子可能凝结在衬底上,形成薄膜[11]。真空蒸镀是在真空环境下,通过将原材料加热蒸发或升华,最后在基片上析出成膜的过程[12]。真空抽滤是环境研究中常用的制备复合膜的方法,操作简便。碳纳米管(Carbon Nanotube, CNT)自从被发现以来由于其巨大的比表面积及良好的物理化学性质而被广泛研究[13]。研究发现,碳纳米管能有效去除水中的某些重金属离子和有机物等,在水处理中具有较大潜力[14]。因此,将碳纳米管与纳米铜结合,制备铜基碳纳米管复合膜,能够充分发挥两种材料在水处理中的作用。

本研究主要利用磁控溅射、真空蒸镀和真空抽滤3种方法制备铜基复合膜,并对3种方法制备的复合膜的除砷效率进行对比,从而对3种方法制备的复合膜的有效性做出评价。

2 实 验

2.1 仪器与试剂

实验所用的仪器如下:磁控溅射薄膜沉积仪(北京师范大学纳米材料与技术实验室)、单室热蒸发真空镀膜仪(DZ-450,中国科学院沈阳科学仪器股份有限公司)、注射器泵(RSP02-B,嘉善瑞创电子科技有限公司)、超声波处理器(FS-250N,上海生析超声仪器有限公司)、隔膜真空泵(GM-0.33A,天津市津腾实验设备有限公司)、电感耦合等离子体发射光谱(ICP-AES, Model Optima 4300DV Perkin-Elmer, USA)、扫描电镜(FE-SEM, Hitachi S-4800, Japan)、X射线光电子能谱仪(ESCALAB 250Xi, USA)、X射线衍射仪(X′ Pert PRO MPD, Netherlands)。

实验使用的试剂有:超纯水:电阻率≥18 MΩ·cm;混合纤维素酯(MCE)膜(孔径0.22 μm, 直径47 mm,上海密粒膜分离技术有限公司);羧基化和羟基化的多壁碳纳米管(北京博宇高科新材料技术有限公司);NaAsO2分析纯(国药集团化学试剂有限公司);NaCl分析纯(国药集团化学试剂有限公司);铜粒分析纯(40目,国药集团化学试剂有限公司);氧化铜颗粒分析纯(30~110目,国药集团化学试剂有限公司);纳米铜颗粒(北京博宇高科新材料技术有限公司);天然有机质(Suwannee River NOM, SRNOM, 2R101N, 国际腐殖质协会)。实验所用的碳纳米管及其性质如表1所示。

表1 实验所用的碳纳米管及其性质

2.2 复合膜制备

碳纳米管复合膜的制备:利用混合纤维素酯膜作为基底,选择羧基化和羟基化多壁碳纳米管(MWCNT-COOH和MWCNT-OH)进行复合膜制备。分别称取12 mg碳纳米管于20 mL超纯水中,超声处理10 min,然后迅速利用真空抽滤装置将超声后的碳纳米管分散液抽滤到混合纤维素酯膜上,置于室温环境下自然晾干,即得到均匀稳定的碳纳米管复合膜。

磁控溅射改性:利用磁控溅射技术对制备好的碳纳米管复合膜进行改性,所用靶材为铜靶(纯度99.999%),将碳纳米管复合膜置于真空室中,直流99 mA ,氩气流量10 sccm,压强为1.5 Pa,溅射时间为10 min。

真空蒸镀改性:利用真空蒸镀技术对碳纳米管复合膜进行蒸镀,所用的原材料分别为铜颗粒和氧化铜颗粒,镀膜厚度均约100 nm。

真空抽滤改性:称取37 mg的纳米铜颗粒,将其置于20 mL超纯水中,超声10 min,然后将溶液真空抽滤到碳纳米管(MWCNT-COOH和MWCNT-OH)复合膜表面,制备成铜基碳纳米管复合膜,每个膜样品的有效膜面积为4.9×10-4m2。

2.3 过滤实验设计

利用NaAsO2配制1000 mg/L的As(III)储备液,实验中用0.01 mol/L的NaCl溶液将储备液稀释到所需浓度 (100 μg/L),然后用0.1 mol/L的HCl和NaOH溶液将As溶液的pH调节为7.0 ± 0.2。利用双通道注射器泵进行死端过滤(如图1),流速为0.05 mL/min,每过滤5 mL取1次样,每个膜过滤体积为40 mL的As溶液。通过进行As(III)去除效率测试的实验,探究3种方法制备的铜基碳纳米管复合膜的除砷性能。

另外探究了不同碳纳米管对As(III)去除效率的影响以及天然有机质对磁控溅射镀铜膜去除As(III)的影响。用0.01 mol/L的NaCl溶液配制100 μg/L的As(III) 溶液,加入适量SRNOM,使其浓度为5 mg/L,用注射器泵进行过滤,过滤条件与前面实验保持一致。

图1 过滤系统示意图Fig.1 Schematic diagram of the filtration system

2.4 表征方法

运用扫描电镜(SEM)对铜基碳纳米管复合膜的形貌特征进行表征;运用X射线光电子能谱仪(XPS)和X射线衍射仪(XRD)分别对铜基碳纳米管复合膜和铜纳米颗粒进行表面化学性质的表征。

2.5 测定方法

滤液中溶解态As和Cu的浓度用电感耦合等离子体发射光谱(ICP-AES)测定。As的去除率通过公式:R(%)= (C0-Ct)/C0×100% 来计算。

3 结果与讨论

3.1 复合膜的表征

图2是3种方法制备的铜基碳纳米管复合膜的数码照片,可以看出,磁控溅射、真空蒸镀、真空抽滤这3种方法制备的铜基碳纳米管复合膜表面平整,且复合膜都具有良好的柔韧性和稳定性。

图2 复合膜数码照片:(a)和(b)碳纳米管复合膜,(c)和(d)磁控溅射镀铜的碳纳米管复合膜,(e)真空蒸镀铜的碳纳米管复合膜,(f)铜纳米颗粒抽滤负载的碳纳米管复合膜Fig.2 Digital images of composite membranes: (a) and (b) carbon nanotube composite membrane, (c) and (d) Cu-based carbon nanotube composite membrane modified by magnetron sputtering, (e) Cu-based carbon nanotube composite membrane modified by vacuum evaporation, (f) Cu-based carbon nanotube composite membrane modified by vacuum filtration

图3是不同复合膜的SEM照片。由图3a可以看出碳纳米管在MCE膜表面形成致密的网状结构,从而使复合膜具有良好的透水性。图3b显示MWCNT-OH表面被溅射的Cu颗粒覆盖,Cu颗粒大小约为100 nm左右,形成致密的纳米Cu层。真空蒸镀制备的Cu基MWCNT-OH复合膜表面的Cu呈片状结构,覆盖不均匀 (图3c)。MWCNT-OH复合膜蒸镀CuO后,表面的CuO颗粒边界不清晰,有呈片状结构的趋势(图3d)。由图3e可以看出,纳米Cu颗粒抽滤到MWCNT-OH复合膜表面后会有团聚,单个颗粒大小为50~100 nm左右。图3f是MCE基底膜直接利用磁控溅射镀铜的SEM照片,可以看出MCE膜的整个结构都被纳米Cu颗粒包裹,颗粒大小均匀。MWCNT-COOH复合膜表面溅射铜后,形成的铜纳米颗粒之间结构较致密 (图3g)。纳米Cu颗粒抽滤负载的MWCNT-COOH复合膜,表面的纳米铜会有部分团聚,分布不均匀 (图3h)。

图3 不同复合膜的SEM照片:(a)MWCNT-OH复合膜,(b)磁控溅射镀Cu的MWCNT-OH复合膜,(c)真空蒸镀Cu的MWCNT-OH复合膜,(d)真空蒸镀CuO的MWCNT-OH复合膜,(e)纳米铜颗粒抽滤负载的MWCNT-OH膜,(f)磁控溅射Cu的MCE膜,(g)磁控溅射Cu的MWCNT-COOH复合膜,(h)纳米Cu颗粒抽滤负载于MWCNT-COOH膜Fig.3 SEM images of various composite membranes: (a) MWCNT-OH composite membrane, (b) Cu/MWCNT-OH membrane modified by magnetron sputtering, (c) Cu/MWCNT-OH membrane modified by vacuum evaporation, (d) CuO/MWCNT-OH membrane modified by vacuum evaporation, (e) Cu/MWCNT-OH membrane prepared by vacuum filtration, (f) Cu/MCE membrane modified by magnetron sputtering, (g) Cu/MWCNT-COOH membrane prepared by magnetron sputtering, (h) Cu/MWCNT-COOH membrane prepared by vacuum filtration

由图4的XPS表征结果可知,利用真空抽滤制备的铜基碳纳米管复合膜表面的Cu部分被氧化成CuO,而磁控溅射镀铜膜表面的纳米Cu的形态主要为零价Cu。

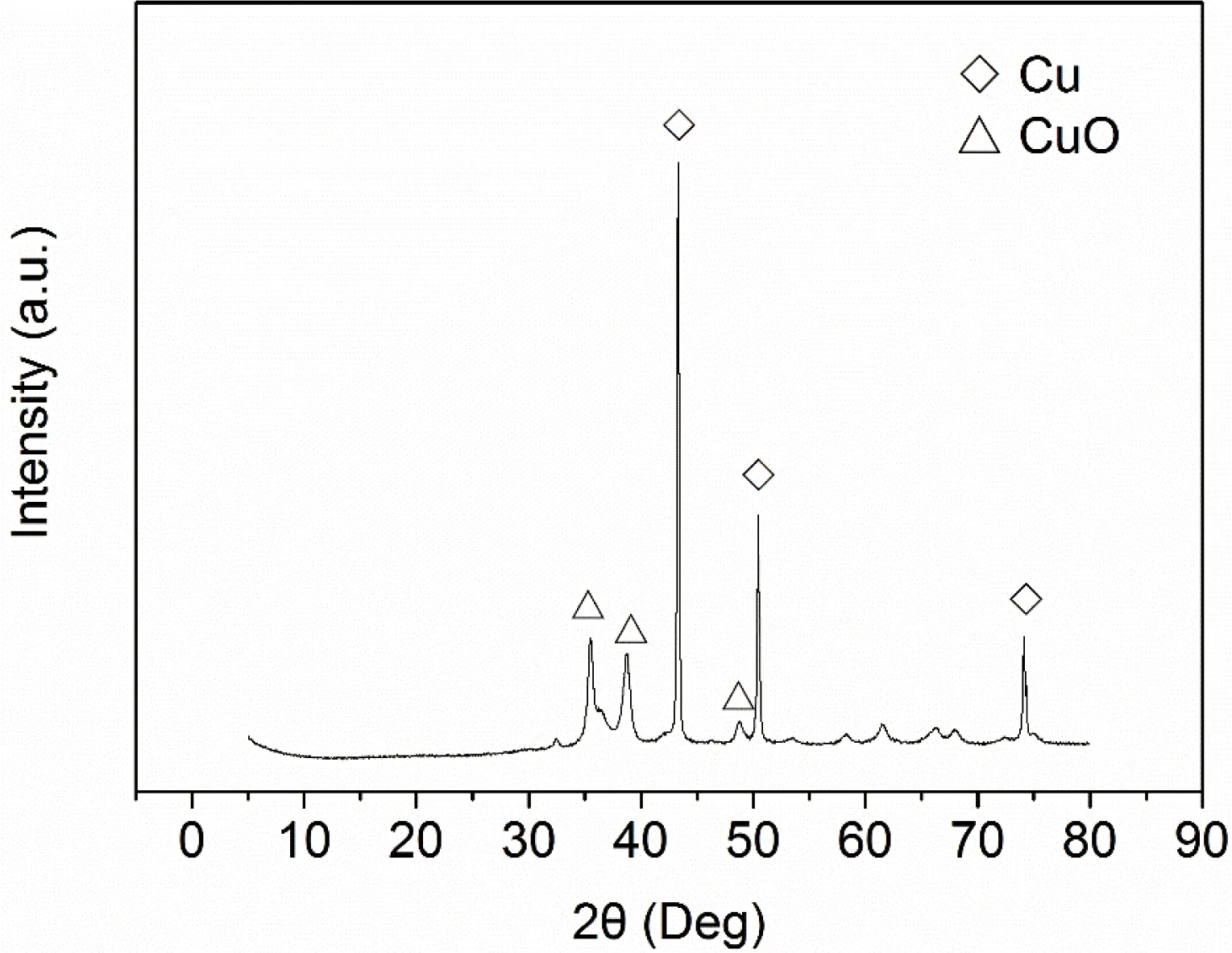

图5是商业铜纳米颗粒的X射线衍射峰,由谱图可知铜纳米颗粒表面有少量的CuO,但主要成分仍为Cu,这与图4a, b的XPS结果一致,表明商业的铜纳米颗粒暴露于空气中时表面会被氧化形成CuO。

图4 纳米铜颗粒抽滤负载于MWCNT-OH和MWCNT-COOH复合膜的Cu2p峰(a)和(b),磁控溅射铜的MWCNT-OH和MWCNT-COOH复合膜Cu2p峰(c)和(d)Fig.4 Cu2p spectra of Cu/MWCNT-OH and Cu/MWCNT-COOH membranes prepared by vacuum filtration (a) and (b), Cu2p spectra of Cu/MWCNT-OH and Cu/MWCNT-COOH membranes prepared by magnetron sputtering (c) and (d)

图5 Cu纳米颗粒的X射线衍射谱图Fig.5 XRD spectrum of Cu nanoparticles

3.2 不同方法制备的铜基MWCNT-OH复合膜对As的去除率

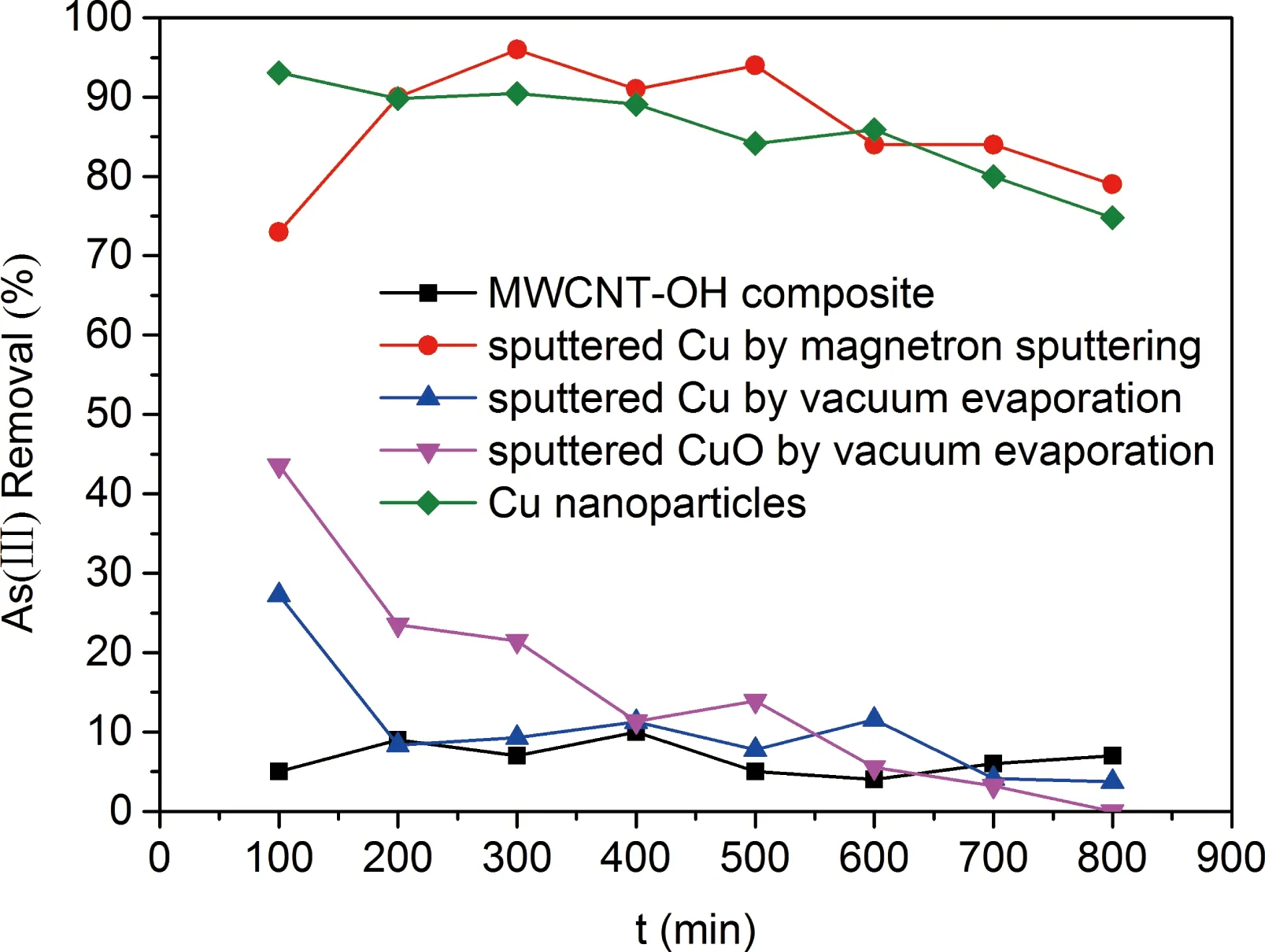

图6给出了不同方法制备的MWCNT-OH复合膜除As效率,可以看到,原始的MWCNT-OH复合膜对水中As的去除率在10%以下,表明单独的MWCNT-OH复合膜对As的去除作用较弱。利用磁控溅射技术在MWCNT-OH复合膜表面溅射纳米Cu之后,As的去除率从初始过滤阶段的70% 逐渐升高到90%,表明溅射的纳米Cu在除砷过程中起到主要作用,这可能是因为溅射的纳米Cu颗粒尺寸较小,比表面积相对较大,能够最大限度地与As接触,从而达到吸附过滤的效果。也有研究表明纳米铜具有催化作用,通过Cu (II) / Cu(I)传递电子[15],从而促进As(III)氧化成As(V),增加As的去除。而真空蒸镀铜的MWCNT-OH复合膜对As的去除率从开始的30%逐渐降到10%左右,可能是由于真空蒸镀的Cu在MWCNT-OH复合膜上成片状结构,导致比表面积下降,减少了Cu与As的接触面积,从而影响了对As的吸附去除。而蒸镀CuO的MWCNT-OH复合膜对As的去除率也由初始阶段的45%一直下降,直到去除率接近为零。蒸镀CuO的复合膜开始的去除率比蒸镀Cu的复合膜高,可能是由于CuO能够将原溶液中的As(III) 氧化成As(V),从而增强As的去除。将纳米铜颗粒真空抽滤到MWCNT-OH复合膜上制备的铜基碳纳米管复合膜对水中As(III)的去除率在80~95%之间,去除效果较好,可能是由于纳米铜颗粒表面的CuO和Cu共同作用的结果。由以上结果得出,纳米铜在复合膜去除As(III)的过程中起主要作用,且磁控溅射镀铜复合膜和真空抽滤制备的铜基碳纳米管复合膜对水中As(III)的去除效果最好,均能够达到90%左右,这与两种复合膜的表面结构及纳米铜颗粒的性质有关。

图6 不同方法制备的MWCNT-OH复合膜除As效率对比Fig.6 As removal of MWCNT-OH membranes prepared by different methods

3.3 不同碳纳米管性质的影响

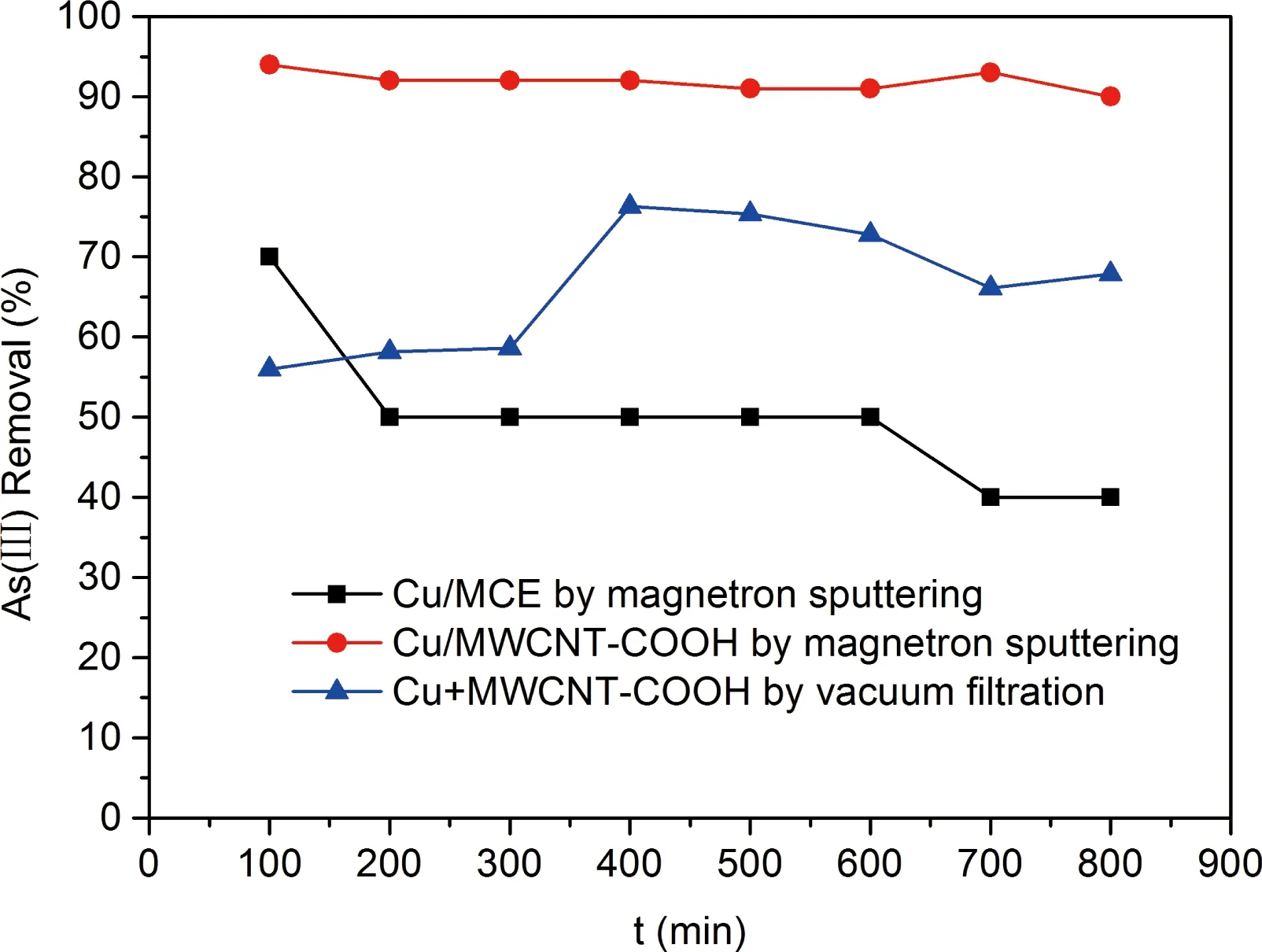

由3.2的结果得出,真空蒸镀制备的铜基碳纳米管复合膜对As的去除效率较低,因此以下研究主要针对磁控溅射和真空抽滤两种方法制备的铜基碳纳米管复合膜的除As性能进行探究。为了对比,制备了不含MWCNT-COOH的磁控溅射镀铜的MCE复合膜(Cu/MCE)作为对照组。由图7的结果可知,随着过滤的进行,Cu/MCE复合膜对As(III)的去除率由开始的70%降到50%,并保持稳定,最后逐渐降到40%左右。而磁控溅射镀Cu的MWCNT-COOH复合膜对As(III)的去除率一直稳定在95%左右。纳米Cu颗粒通过真空抽滤负载到MWCNT-COOH表面制备的复合膜对As(III)的去除效率从55%逐渐升高到75%左右。以上结果表明含有MWCNT-COOH的复合膜能够提高As(III)的去除率,且磁控溅射制备的Cu/MWCNT-COOH复合膜对As(III)的去除率最高,能够达到95%左右,使出水As的浓度低于饮用水标准限值(10 μg /L)。

图7 磁控溅射和真空抽滤制备的复合膜的除As性能对比Fig.7 As removal of composite membranes prepared by magnetron sputtering and vacuum filtration

3.4 天然有机质的影响

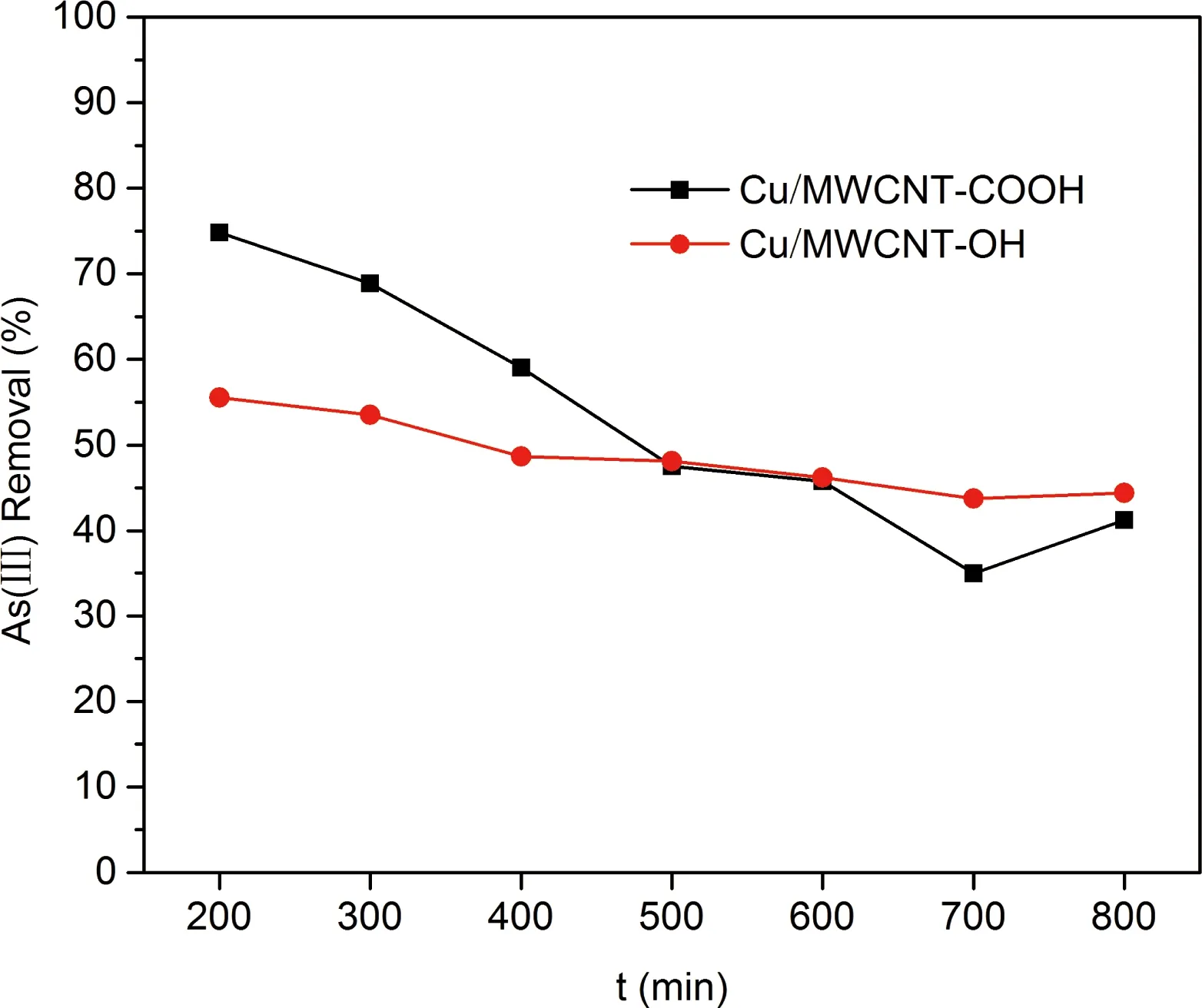

为了进一步探究磁控溅射镀铜复合膜的除As性能,本研究还探究了天然有机质(NOM)对磁控溅射镀铜复合膜除As效率的影响。由图8可以得出,当水中NOM的浓度为5 mg/L时,随着过滤的进行,磁控溅射镀铜的MWCNT-COOH复合膜对As的去除率从开始的75%逐渐降低到40%;镀铜的MWCNT-OH复合膜对As的去除率从最初的55%缓慢降低到45%。以上结果表明,NOM能够抑制水中As(III)的去除,可能是由于NOM占据一部分纳米铜的吸附位点[16],导致竞争吸附,从而减少了As在纳米铜表面的吸附。

图8 NOM对磁控溅射镀铜复合膜除As效率的影响Fig.8 Effect of NOM on As removal of membranes prepared by magnetron sputtering

4 结 论

磁控溅射、真空蒸镀、真空抽滤这3种方法都可以制备结构稳定的铜基碳纳米管复合膜,但3种方法制备的复合膜对As(III)的去除效率有较大差别。对于羟基化多壁碳纳米管复合膜来说,表面溅射Cu的复合膜和纳米Cu颗粒抽滤负载的复合膜对As(III)的去除效率较高,均能达到90%左右;对于羧基化多壁碳纳米管复合膜来说,磁控溅射镀Cu膜的除砷效率最高,能够达到95%左右。但天然有机质会抑制磁控溅射镀铜膜的除砷效率,因此实际水处理过程中应考虑天然有机质对As(III)去除的影响。

References

[1] McDonald K J, Reddy K J, Singh N.EnvironmentalEarthSciences[J], 2015, 73(7):3593-3601.

[2] Nordstrom D K.Science[J], 2002, 296(5576):2143-2145.

[3] Brammer H, Ravenscroft P.EnvironmentInternational[J], 2009, 35(3):647-654.

[4] Ravenscroft P, Brammer H, Richards K.ArsenicPollution:AGlobalSynthesis[M]. U.K.: Wiley-Blackwell, 2009:1-3.

[5] Su C M, Puls R W.EnvironmentalScience&Technology[J], 2001, 35(22):4562-4568.

[6] Martinson C A, Reddy K J.JournalofColloidandInterfaceScience[J], 2009, 336(2):406-411.

[7] Brennan R, McBean E.JournalofWaterandHealth[J], 2011, 9(2):317-329.

[8] Mohan D, Pittman Jr C U.JournalofHazardousMaterials[J], 2007, 142(1-2):1-53.

[9] Fu F, Dionysiou D D, Liu H.JournalofHazardousMaterials[J], 2014, 267:194-205.

[10] Shih M C.Desalination[J], 2005, 172(1):85-97.

[11] Kelly P J, Arnell R D.Vacuum[J], 2000, 56(3):159-172.

[12] Wang Yongshou(王永寿).AerodynamicMissileJournal(飞航导弹)[J]. 1986, 9:56-57.

[13] Upadhyayula V K K, Deng S, Mitchell M C,etal.ScienceoftheTotalEnvironment[J], 2009, 408(1):1-13.

[14] Yang H, Han Z, Yu S,etal.NatureCommunications[J], 2013, 4(2220):1-8.

[15] Rorabacher D B.ChemicalReviews[J], 2004, 104(2):651- 698.

[16] Liu G, Zhang X, Talley J W,etal.WaterResearch[J], 2008, 42(8-9):2309-2319.