3003铝合金低温硫酸硬质阳极氧化

2018-03-16张丽付国燕陆江银魏连启崔彦斌

张丽,付国燕,陆江银, *,魏连启,崔彦斌, **

(1.新疆大学化学化工学院,石油天然气精细化工教育部重点实验室,新疆 乌鲁木齐 830046;2.中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190)

铝及铝合金表面易生成一层极薄的非晶氧化膜而失去原有光泽。非晶氧化膜疏松多孔,表面不均一,抗蚀能力较弱,易沾染污渍。因此,通常需要对铝及铝合金制品进行氧化处理[1]。硬质阳极氧化属于功能性阳极氧化,所得氧化膜硬度高、耐磨、耐高温,并且具有优良的电绝缘性和抗蚀性[2]。由于近年来高毒性铬酸被管制,因此铬酸阳极氧化电解液已逐渐被硫酸系阳极氧化电解液(如硫酸、硫酸-草酸、硫酸-硼酸、硫酸-酒石酸等)代替[3-6]。硫酸硬质阳极氧化具有工艺简单、操作方便、易控制等优点,并且硫酸价格不高,电解过程耗电量不高,环境友好,废液易处理,所得阳极氧化膜较厚、性能优异,故工业上铝合金阳极氧化主要采用硫酸作为电解液[7-9]。Tripathy等[10]的研究表明,氧化温度对阳极氧化膜的生长具有重要影响,随着反应温度的升高,氧化膜的孔径扩大,孔道无序度增大。在低温下进行铝合金阳极氧化,可得到有序且孔间距较小的多孔阳极氧化铝薄膜,从而提高氧化膜的致密性和耐蚀性[11-14]。

3003铝合金为Al-Mn系合金,具有良好的导热性和可加工性,被广泛应用于集装箱、汽车换热器、包装、储罐、风机叶片、通道、汽车等领域[15-17]。本文采用硫酸对3003铝合金进行低温硬质阳极氧化,考察了硫酸质量浓度、电流密度、氧化温度及时间对氧化膜厚度、显微硬度、耐蚀性和微观形貌的影响,以提高3003铝合金阳极氧化膜的显微硬度和耐蚀性,并寻求厚度合适、平整均匀的表面结构。

1 实验

1.1 铝合金硬质阳极氧化工艺

基体材料为30 mm × 20 mm × 1.6 mm的3003铝合金,其化学成分为:Mn 1.185%,Si 0.601%,Mg 0.150%,Fe 0.705%,Zn 0.130%,Al余量。工艺流程为:脱脂(NaOH 40 g/L,65 °C,1 min)→去离子水洗→酸洗(体积比为3∶1的硝酸和氢氟酸,12 s)→去离子水洗→阳极氧化→去离子水洗→封孔(95 °C的水,pH 5.5 ~ 6.5,30 min)。

采用固纬PSW160-7.2 DC直流电源进行阳极氧化,阴极为99.99%铂片,电解液组成和工艺条件为:硫酸 150 ~ 200 g/L,温度-10 ~ 30 °C,电流密度 1.0 ~ 3.5 A/dm2,氧化时间 40 ~ 80 min。氧化过程中用恒温循环器调节温度,通过磁力搅拌来散热和促进反应的均匀进行。

1.2 性能检测方法

1.2.1 氧化膜的性能

首先检查氧化膜的外观,应为灰黑色或黑色,表面不应有腐蚀痕迹、烧伤和明显的机械擦伤、暗色的条纹、氧化起泡、粉化等缺陷。分别用Olympus BX51RF型金相显微镜和JEOL JSM-7610F型扫描电子显微镜观察氧化膜的表观结构和微观形貌。采用CT3100型涡流测厚仪对氧化膜的厚度进行初步检测,在试样表面均匀取6个点进行检测,取平均值,再用金相显微镜对氧化膜厚度进行精确观察及测量。采用HVS-1000MZ型触摸屏数显显微硬度计测量显微硬度,载荷1.96 N,加载时间15 s,均匀取6个点,去掉最大值和最小值后取平均值。

采用 Zennium E#41039型电化学工作站对阳极氧化膜进行耐蚀性检测,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,介质为中性1 mol/L NaCl溶液,工作电极的暴露面积约为1 cm2。塔菲尔曲线的扫描范围为-1 ~ 1 V,扫描速率为1 mV/s,用电化学工作站自带的ZSimpWin分析软件拟合得到测试样品的腐蚀电位φcorr和腐蚀电流密度jcorr。电化学阻抗谱(EIS)测量采用10 mV正弦波,频率范围为1.0 ×105~ 1.0 × 10-2Hz,用ZSimpWin软件对电化学阻抗谱图进行拟合。

1.2.2 氧化膜的封孔质量评定

参照GB/T 8753.2-2005《铝及铝合金阳极氧化 氧化膜封孔质量的评定方法 第2部分:硝酸预浸的磷铬酸法》评定硬质阳极氧化膜的封孔质量。首先,在室温下将试样置于丙酮中超声清洗1 min,然后置于密封干燥器内风干,取出称重为m1(精确至0.1 mg)。将试样直立并完全浸入(19 ± 1) °C、650 mL/L的硝酸预浸溶液中,10 min后取出并用去离子水彻底清洗。再将清洁试样直立并完全浸入(38 ± 1) °C的磷铬酸溶液(20 g/L CrO3+ 35 mL/L H3PO4)中,15 min后取出,水洗并风干后称重为m2。按式(1)计算单位面积的质量损失率,质量损失率小于30 mg/dm2表示封孔合格,质量损失率越低,表明封孔质量越好。

式中A为试样总有效表面积(dm2)。

2 结果与讨论

2.1 电流密度对氧化膜性能的影响

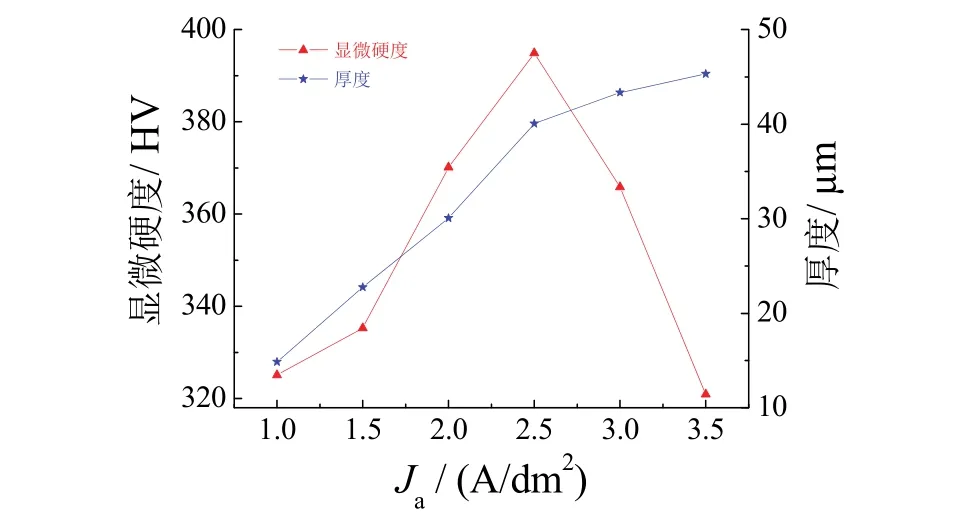

采用180 g/L的硫酸溶液,在0 °C下对铝合金阳极氧化60 min,电流密度对氧化膜厚度和显微硬度的影响见图1。

图1 电流密度对氧化膜厚度和显微硬度的影响Figure 1 Effect of current density on thickness and microhardness of oxide film

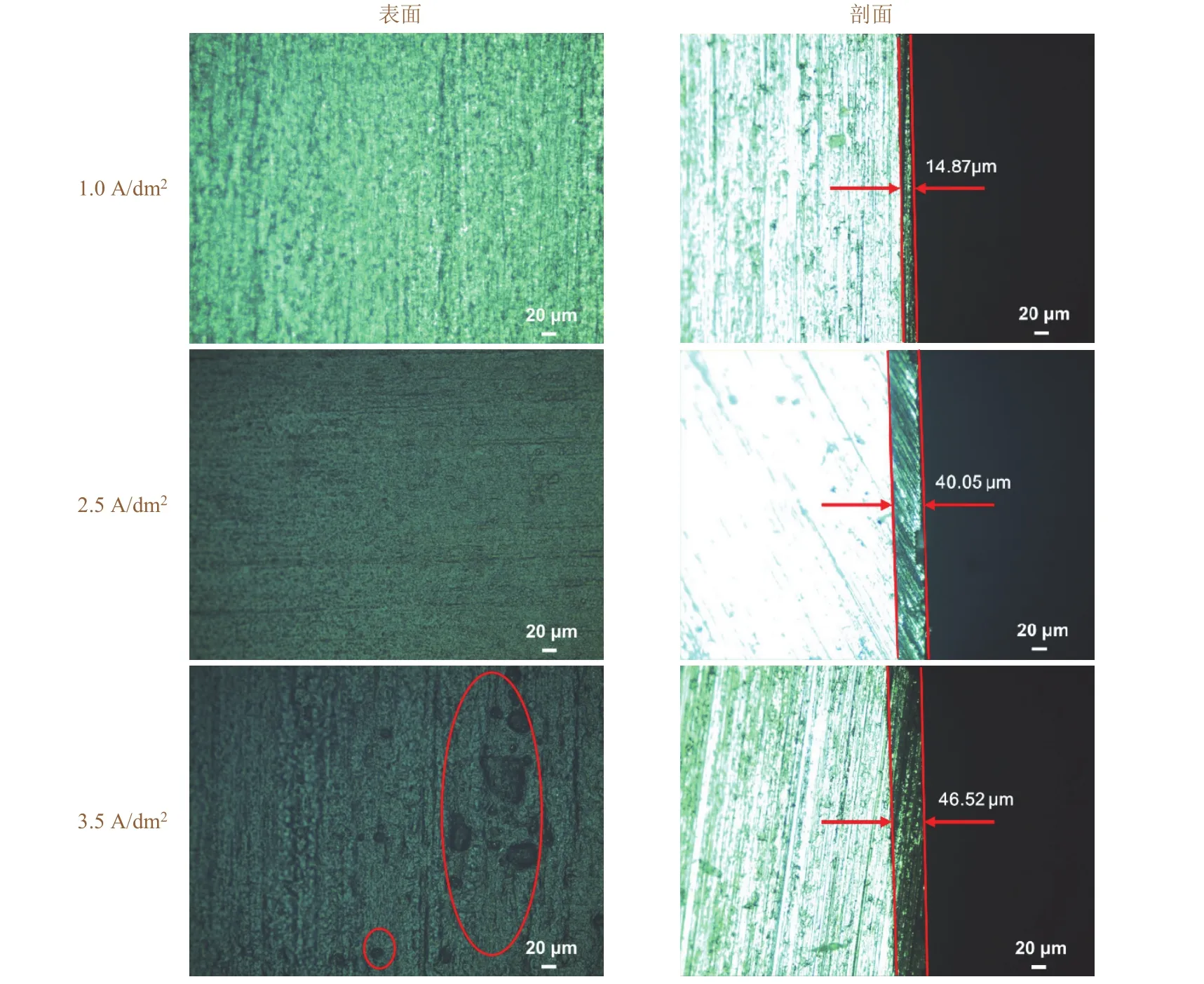

随电流密度升高,氧化膜厚度和显微硬度增大,当电流密度为2.5 A/dm2时,氧化膜厚度和显微硬度分别为40.05 μm和394.9 HV。继续增大电流密度,膜厚的增大减缓,显微硬度减小。硬质阳极氧化伴随氧化膜的生成和溶解两个过程,电流密度过高(>2.5 A/dm2)时,在氧化膜与电解液界面间产生大量焦耳热,氧化膜微孔内快速升温,使氧化膜粉化、烧蚀。从图2可以看出,电流密度较低(≤2.5 A/dm2)时,氧化膜表面均匀、致密;当电流密度过高(>2.5 A/dm2)时,氧化膜表面出现坑蚀、黑斑。因此,选择3003铝合金低温硬质阳极氧化的最佳电流密度为2.5 A/dm2。

图2 不同电流密度下所得氧化膜的金相照片Figure 2 Metallographic images of the oxide films formed at different current densities

2.2 氧化时间对氧化膜性能的影响

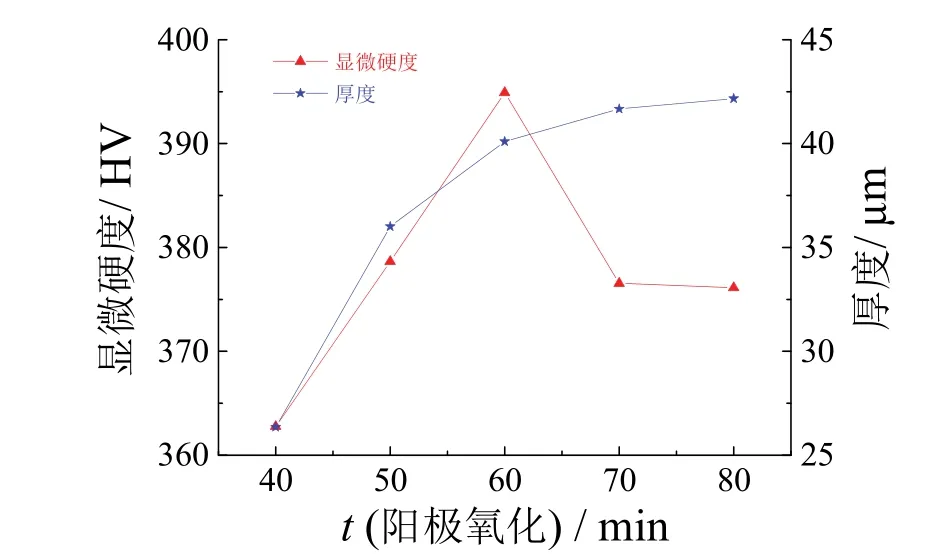

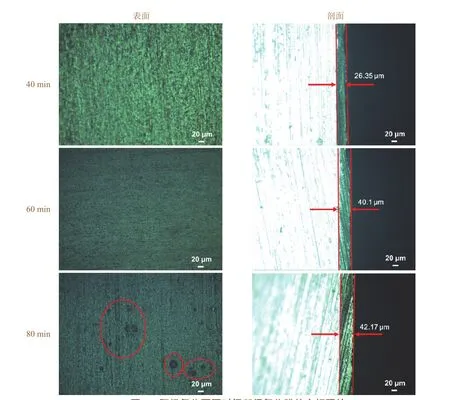

采用180 g/L的硫酸,在温度为0 °C和电流密度为2.5 A/dm2的条件下对3003铝合金阳极氧化不同时间,结果见图3和图4。随着氧化时间的延长,氧化膜厚度先快速增大,阳极氧化60 min后,膜厚的变化趋于平稳;膜层的显微硬度则随氧化时间延长呈先增大后减小的变化趋势。当氧化时间为40 ~ 60 min时,氧化膜表面平整、光滑。当氧化时间超过60 min时,膜层表面出现坑蚀,膜层变得粗糙、疏松且易脱落。综合考虑阳极氧化过程的能耗,选择氧化时间为60 min。

图3 阳极氧化时间对氧化膜厚度和显微硬度的影响Figure 3 Effect of anodization time on thickness and microhardness of oxide film

图4 阳极氧化不同时间所得氧化膜的金相照片Figure 4 Metallographic images of the oxide films formed by anodization for different time

2.3 硫酸质量浓度对氧化膜性能的影响

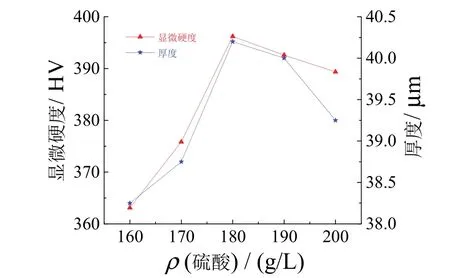

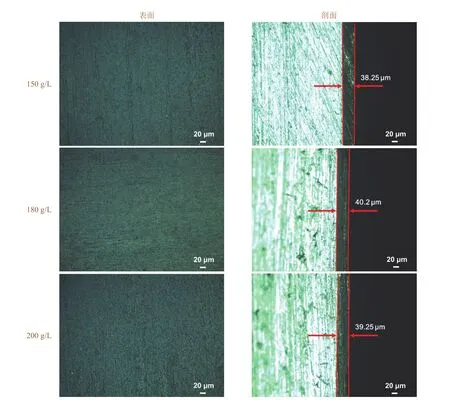

在温度为0 °C和电流密度为2.5 A/dm2的条件下,采用不同质量浓度的硫酸对铝合金阳极氧化60 min,结果见图5和图6。随硫酸质量浓度的增大,氧化膜的厚度和显微硬度均呈先增大后减小的变化趋势。在研究的硫酸质量浓度范围内,氧化膜表面均比较平整,无明显的缺陷,说明硫酸质量浓度在研究范围内对氧化膜的形貌无明显的影响。当硫酸质量浓度为180 g/L时,氧化膜的厚度和显微硬度均最大,因此选择硫酸的质量浓度为180 g/L。

图5 硫酸质量浓度对氧化膜厚度和显微硬度的影响Figure 5 Effect of mass concentration of sulfuric acid on thickness and microhardness of oxide film

2.4 温度对氧化膜性能的影响

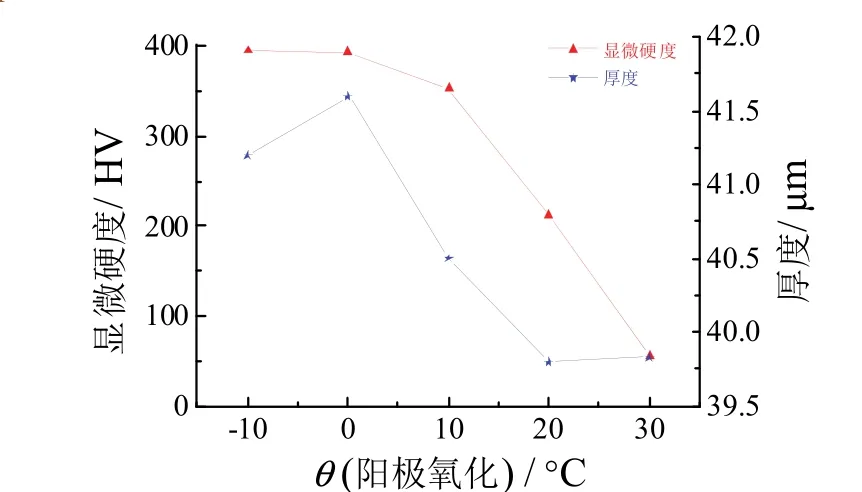

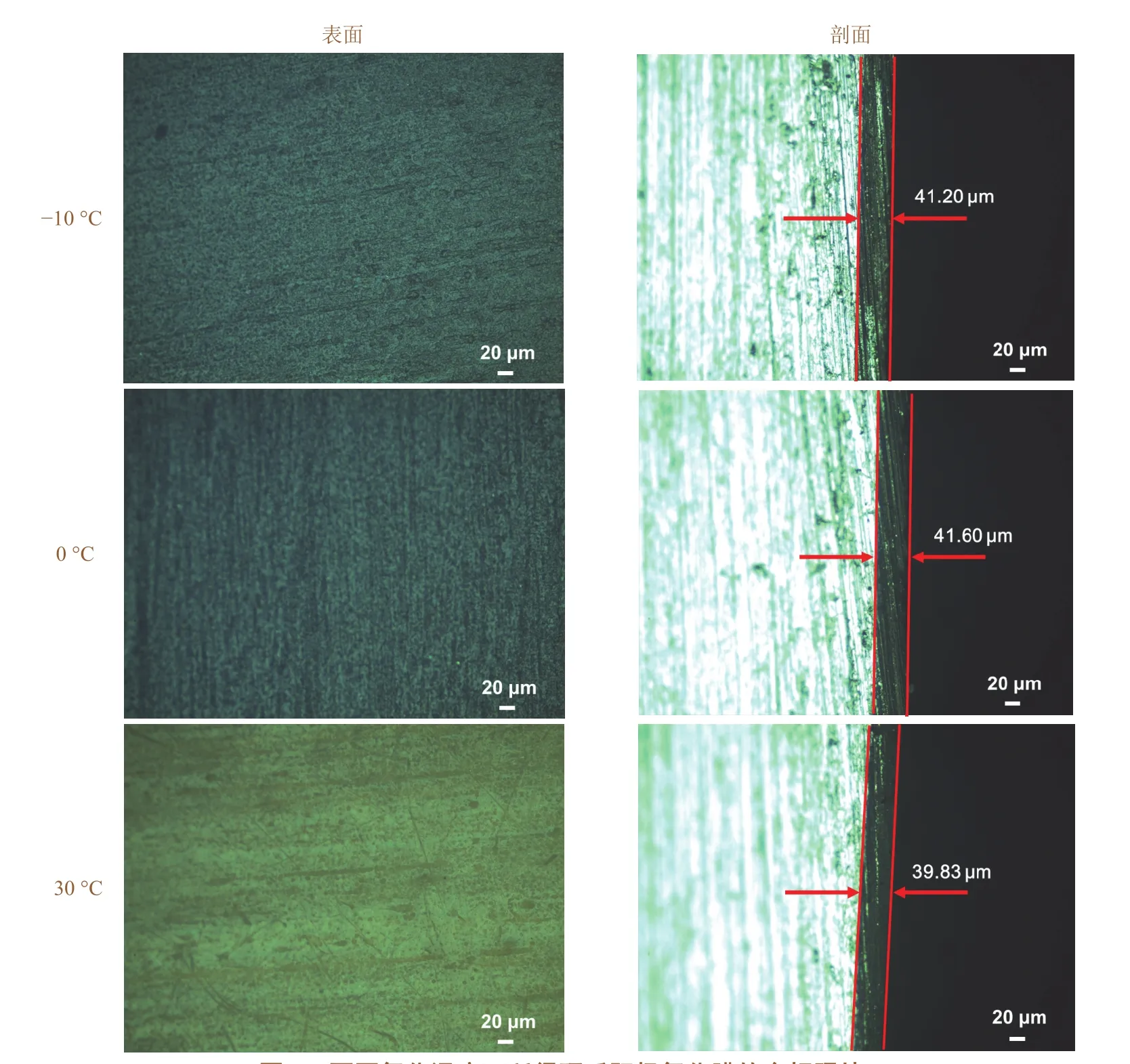

采用180 g/L的硫酸,在不同温度和电流密度2.5 A/dm2下对3003铝合金阳极氧化60 min,结果见图7和图8。温度从-10 °C升至0 °C时,氧化膜厚度略增,显微硬度略降;继续升温,氧化膜厚度减小,显微硬度迅速降低。由图8可看出,在-10 ~ 0 °C的温度范围内所得氧化膜表面平整、光滑,无明显缺陷。在30 °C下所得膜层表面出现白霜,疏松且易脱落。综合考虑阳极氧化过程的能耗和膜层性能,选择温度为 0 °C。

图6 不同硫酸质量浓度下所得硬质阳极氧化膜的金相照片Figure 6 Metallographic photos of hard anodization film formed at different sulfuric acid mass concentration

图7 硬质阳极氧化温度对氧化膜厚度和显微硬度的影响Figure 7 Effect of hard anodization temperature on thickness and microhardness of oxide film

2.5 膜层的耐蚀性分析

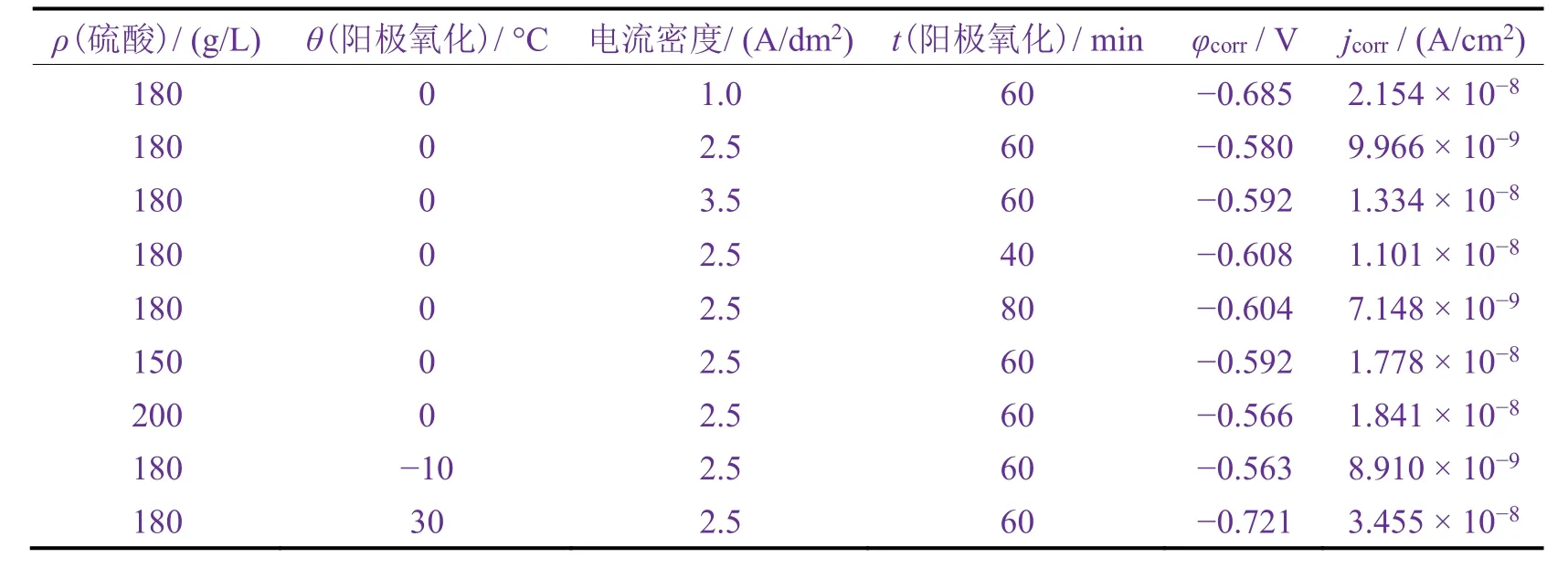

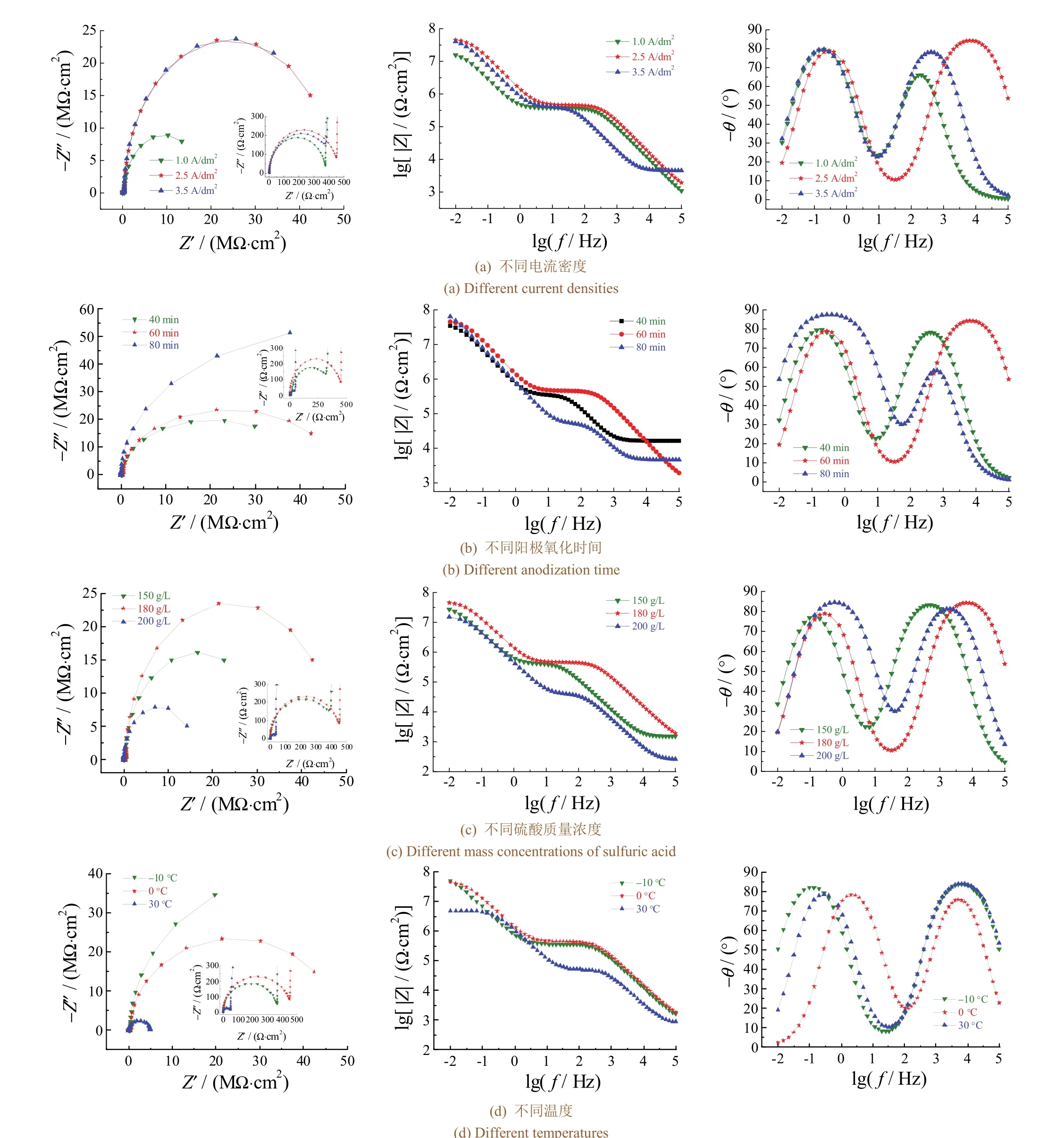

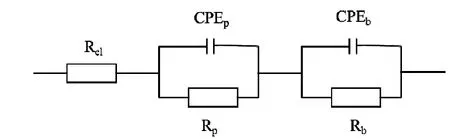

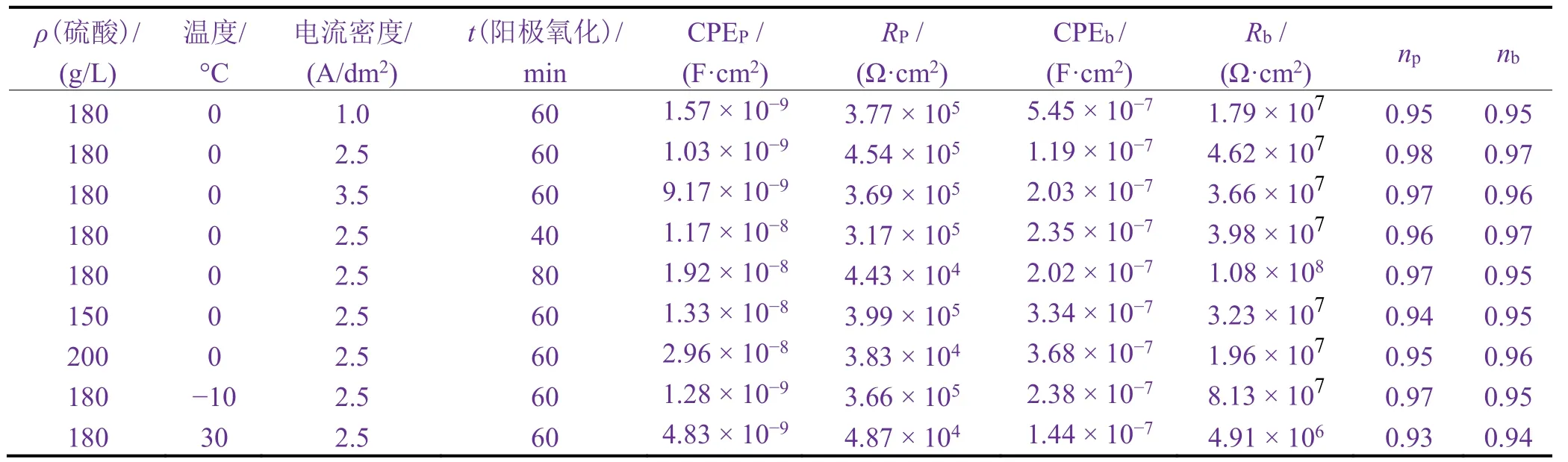

从表1可知,在硫酸质量浓度为180 g/L、电流密度为2.5 A/dm2、温度为-10 °C的条件下阳极氧化60 min时所得氧化膜的腐蚀电位最正(-0.563 V),腐蚀电流密度最低(8.91 × 10-9A/cm2),耐蚀性最佳。从图9可以看出,封孔后氧化膜有2个时间常数,其表现为Nyquist图上有2个半圆,Bode相图上有2组波峰和波谷。阻挡层特性体现在低频区,多孔层特性体现在高频区[18-19]。根据图10对图9进行拟合的结果见表2,其中Rel是电解液电阻(由于Rel远低于膜层电阻,通常忽略不计),CPEp和Rp分别是多孔层恒相位角电容和电阻,CPEb和Rb为阻挡层恒相位角电容和电阻,n是弥散指数(表征常相位角元件与纯电容偏离的程度)。由表2可知,在硫酸质量浓度为180 g/L、电流密度为2.5 A/dm2、温度为0 °C的条件下阳极氧化80 min时,阻挡层电阻最大,耐蚀性应最佳,然而氧化时间过长易导致膜层起白霜且能耗较高,结合其他性能参数以及表1的结果,最终确定阳极氧化的最佳工艺条件为:硫酸质量浓度180 g/L,温度0 °C,电流密度 2.5 A/dm2,时间 60 min。

图8 不同氧化温度下所得硬质阳极氧化膜的金相照片Figure 8 Metallographic photos of hard anodization film formed at different anodization temperature

表1 不同条件下所得氧化膜在1 mol/L NaCl溶液中的塔菲尔曲线拟合参数Table 1 Parameters fitted from Tafel curves measured in 1 mol/L NaCl solution for the oxide films obtained under different conditions

2.6 氧化膜的表面形貌

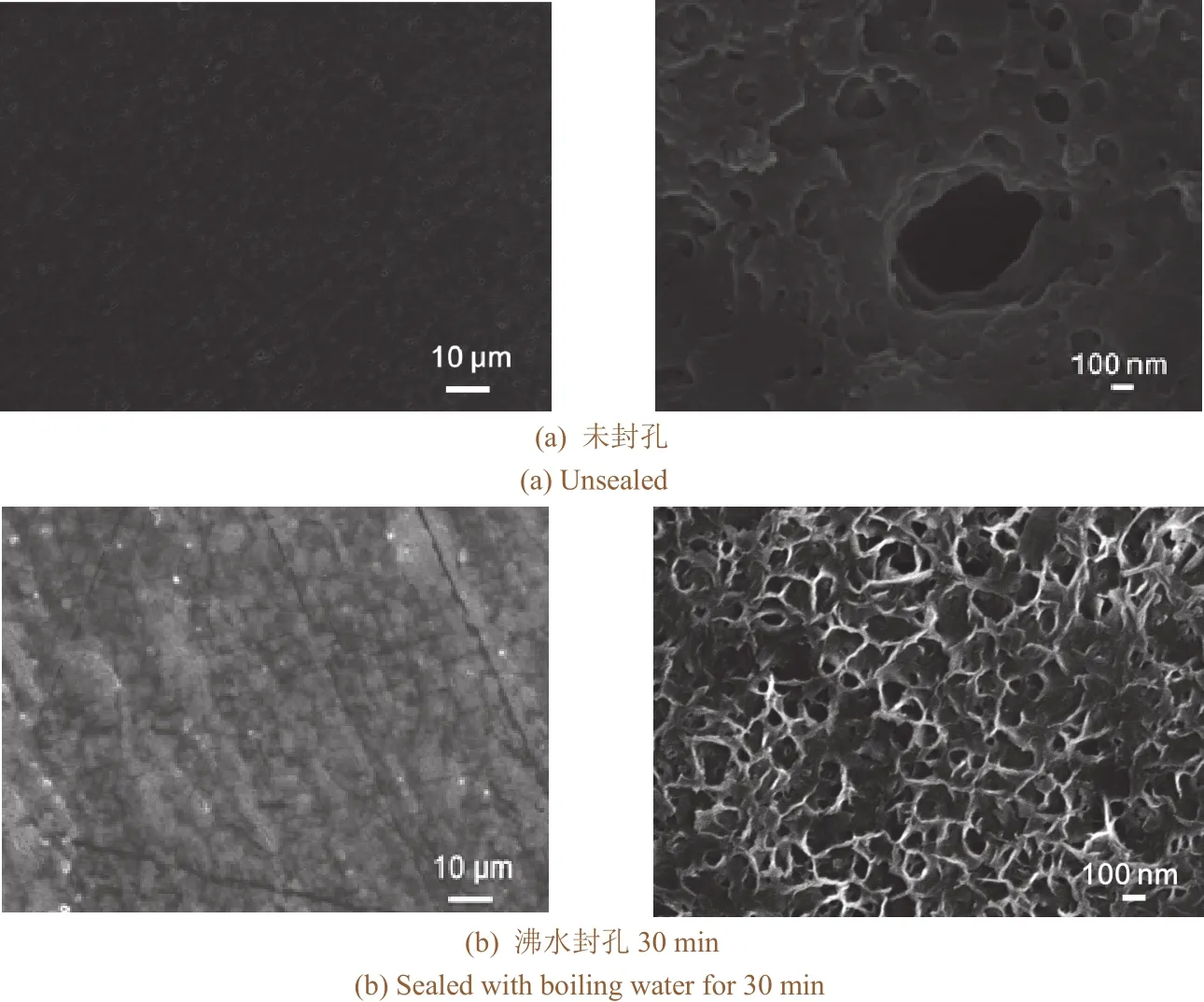

由图11a左图可看出,未经封孔的氧化膜表面有许多孔洞,在很大程度上影响了氧化膜的显微硬度和耐蚀性,因此氧化膜一般需要进行封闭处理。从其高倍图(见图11a右图)可知,氧化膜孔道附近有坑蚀现象,这是氧化过程中散热不及时所造成的局部腐蚀。局部腐蚀会造成氧化膜孔道大小不均一、致密性较差等缺点。从图11b可看出,沸水封孔后氧化膜表面的孔洞被一层花瓣状的物质所覆盖。沸水封闭的本质是利用氧化膜表面和孔壁中的氧化铝与水发生水合反应,Al2O3水化为Al2O3·H2O时体积可膨胀约33%[20],水合物体积增大可填充多孔氧化膜孔道,从而将微孔封闭[21-24],达到阻滞侵蚀性介质进入膜层,提高阳极氧化膜耐蚀性的目的[25]。

图9 不同工艺条件下所得硬质阳极氧化膜经沸水封孔后在1 mol/L NaCl溶液中的EIS谱图Figure 9 EIS spectra in 1 mo/L NaCl solution for the oxide films obtained by hard anodization at different conditions followed by sealing in boiling water

图10 电化学阻抗谱的等效电路Figure 10 Equivalent circuit diagram for electrochemical impedance spectra

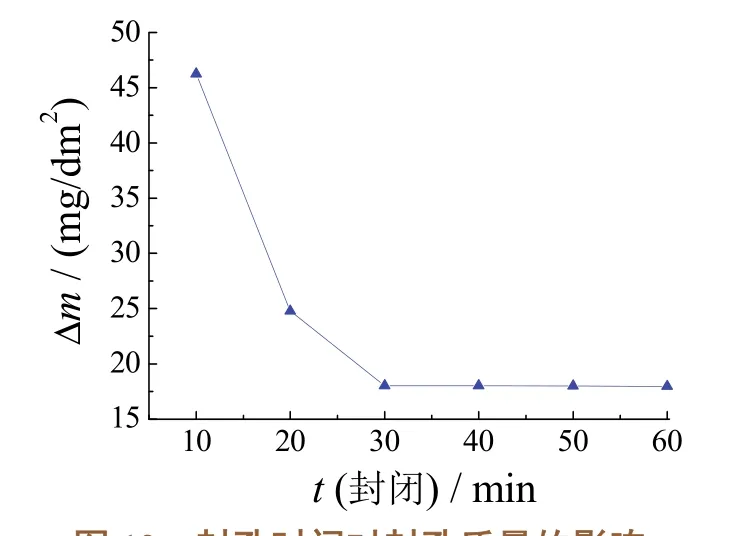

从图12可看出,随着封孔时间的延长,氧化膜的质量损失减小,封孔质量提高;封孔时间超过30 min时,氧化膜的质量损失几乎不再变化,表明封孔质量不再有明显提高。此外,封孔时间超过30 min易引起“过封孔”,造成试样表面起灰[26],影响氧化膜外观。因此最佳封孔时间为30 min。

表2 不同氧化条件阳极氧化膜的电化学阻抗谱参数Table 2 EIS parameters for oxide films formed by hard anodization under different conditions

图11 沸水封孔前后阳极氧化膜的SEM照片Figure 11 SEM images of the oxide films before and after being sealed with boiling water

图12 封孔时间对封孔质量的影响Figure 12 Effect of sealing time on sealing quality

3 结论

3003铝合金硫酸阳极氧化的较佳工艺条件为:硫酸180 g/L,温度0 °C,电流密度2.5 A/dm2,氧化时间60 min,封孔时间30 min。在该条件下所得氧化膜表面平整、均匀,无白霜和明显的坑蚀现象,耐蚀性较优。

[1]杨勇.铝合金阳极氧化工艺对氧化膜层性能的影响[J].广东建材, 2014, 30 (8): 67-71.

[2]杨笠, 周培山.铝及其合金阳极氧化膜形成机理研究[J].信息记录材料, 2016, 17 (4): 146-148.

[3]CURIONI M, GIONFINI T, VICENZO A, et al.Optimization of anodizing cycles for enhanced performance [J].Surface and Interface Analysis, 2013, 45 (10):1485-1489.

[4]DOMINGUES L, FERNANDES J C S, BELO M D C, et al.Anodising of Al 2024-T3 in a modified sulphuric acid/boric acid bath for aeronautical applications [J].Corrosion Science, 2003, 45 (1): 149-160.

[5]THOMPSON G E, ZHANG L, SMITH C J E, et al.Boric/sulfuric acid anodizing of aluminum alloys 2024 and 7075: film growth and corrosion resistance [J].Corrosion, 1999, 55 (11): 1052-1061.

[6]ZHANG L, THOMPSON G E, CURIONI M, et al.Anodizing of aluminum in sulfuric acid/boric acid mixed electrolyte [J].Journal of the Electrochemical Society, 2013, 160 (4): C179-C184.

[7]SADELER R.Effect of a commercial hard anodizing on the fatigue property of a 2014-T6 aluminium alloy [J].Journal of Materials Science, 2006, 41 (18):5803-5809.

[8]李雪芹, 边光明, 关秀敏.铝合金硬质阳极氧化工艺改进[J].内燃机与配件, 2003 (5): 26-27.

[9]吴敏, 孙勇.铝及其合金表面处理的研究现状[J].表面技术, 2003, 32 (3): 13-15.

[10]TRIPATHY J, WILEY J B.Fabrication of thick porous anodized aluminum oxide templates [J].Journal of Solid State Electrochemistry, 2015, 19 (5):1447-1452.

[11]JESSENSKY O, MÜLLER F, GÖSELE U.Self-organized formation of hexagonal pore arrays in anodic alumina [J].Applied Physics Letters, 1998, 72 (10):3735-3740.

[12]NIELSCH K, CHOI J, SCHWIRN K, et al.Self-ordering regimes of porous alumina: the 10 porosity rule [J].Nano Letters, 2002, 2 (7): 677-680.

[13]MASUDA H, HASEGWA F, ONO S.Self-ordering of cell arrangement of anodic porous alumina formed in sulfuric acid solution [J].ChemInform, 1997, 28 (40):L127-L130.

[14]刘学杰, 黄东旭, 杨金玉, 等.影响阳极氧化铝模板孔间距与孔径的研究进展[J].铸造技术, 2016, 37 (6): 1137-1140.

[15]BOZKURT Y, DUMAN S.The effect of welding parameters on the mechanical and microstructural properties of friction stir welded dissimilar AA 3003-H24 and 2124/SiC/25p-T4 alloy joints [J].Scientific Research and Essays, 2011, 6 (17): 3702-3716.

[16]ABNAR B, KAZEMINEZHAD M, KOKABI A H.Effects of heat input in friction stir welding on microstructure and mechanical properties of AA3003-H18 plates [J].Transactions of Nonferrous Metals Society of China, 2015, 25 (7): 2147-2155.

[17]JARADEH M M R, CARLBERG T.Solidification studies of 3003 aluminium alloys with Cu and Zr additions [J].Journal of Materials Science and Technology, 2011, 27 (7): 615-627.

[18]HITZIG J, JÜTTNER K, LORENZ W J, et al.AC-impedance measurements on corroded porous aluminum oxide films [J].Journal of the Electrochemical Society, 1986, 133 (5): 887-892.

[19]SUAY J J, GIMÉNEZ E, RODRÍGUEZ T, et al.Characterization of anodized and sealed aluminium by EIS [J].Corrosion Science, 2003, 45 (3): 611-624.

[20]BARTOLOMÉ M J, LÓPEZ V, ESCUDERO E, et al.Changes in the specific surface area of porous aluminium oxide films during sealing [J].Surface and Coatings Technology, 2006, 200 (14/15): 4530-4537.

[21]FURNEAUX R C, THOMPSON G E, WOOD G C.An electronoptical study of the conversion coating formed on aluminium in a chromate/fluoride solution [J].Corrosion Science, 1979, 19 (1): 63-65, 67-71.

[22]GONZÁLEZ J A, LÓPEZ V, BAUTISTA A, et al.Characterization of porous aluminium oxide films from a.c.impedance measurements [J].Journal of Applied Electrochemistry, 1999, 29 (2): 229-238.

[23]GONZÁLEZ J A, LÓPEZ V, OTERO E, et al.Postsealing changes in porous aluminum oxide films obtained in sulfuric acid solutions [J].Journal of the Electrochemical Society, 2000, 147 (3): 984-990.

[24]LÓPEZ V, BARTOLOMÉ M J, ESCUDERO E, et al.Comparison by SEM, TEM, and EIS of hydrothermally sealed and cold sealed aluminum anodic oxides [J].Applied Spectroscopy, 2006, 153 (3): 653-662.

[25]宋曰海, 郭忠诚, 李爱莲, 等.铝及铝合金阳极氧化、着色及封闭的现状和发展趋势[J].电镀与涂饰, 2002, 21 (6): 27-33.

[26]鲍剑辉, 徐国钢.铝型材常温封孔工艺试验[J].轻金属, 1998 (9): 50-51.