整流器输出波形及镀铜液种类对薄膜电路镀铜层性能的影响

2018-03-16孙林刘玉根程凯谢新根

孙林*,刘玉根,程凯,谢新根

(中国电子科技集团第五十五研究所,江苏 南京 210016)

薄膜电路是利用溅射、光刻、干湿法刻蚀、电镀等工艺在陶瓷基板上制得的一种互连电路结构,具有互连密度高、线条精度高等特点,可实现小孔金属化,被用于制备集成电阻、电容、电感等无源元件以及高功率电路,整个封装结构具有系统级功能的突出特点,在机载、星载、航天领域中都有广泛的应用[1-2]。薄膜电路除了要具备合格的电性能外,还应满足后道组装工艺的技术要求,因此在薄膜电路制备过程中需选取合适的金属膜层来满足相应的性能要求。薄膜电路的金属膜层结构可分为底层溅射薄膜与上层电镀加厚层。底层溅射薄膜主要用于增强电路金属层与基底材料的表面结合力,一般较薄。上层电镀加厚层是薄膜电路的重要膜层,选择的金属种类将直接决定薄膜电路的微波性能。金属铜具有电阻率低,可靠性高,互连线尺寸小,密度高,以及抗迁移能力高等特点[3-5],其电阻系数与金、镍等薄膜电路常用的金属相比更小,作为薄膜电路的主体层时电路损耗很小,且生产成本较低,因此铜是薄膜电路上层镀层中非常重要的一种金属。铜层的质量会直接影响到薄膜电路的整体性能。选择最佳的电镀铜工艺条件,以便沉积得到高质量的铜层,对制备高性能薄膜电路有着十分重要的意义。

镀铜工艺可分为氰化物镀铜和无氰镀铜两种。氰化物镀铜具有工艺成熟稳定,镀层结合力好、结晶细致、孔隙率小的优点,但是由于含有氰化物,镀液具有很强的毒性,会对环境造成很大的污染,因此已逐渐被禁止使用。无氰镀铜由于毒性较小,已得到越来越广泛的应用。常见的无氰镀铜工艺有碱性的焦磷酸盐体系镀铜、乙二胺体系镀铜、三乙醇胺体系镀铜、柠檬酸盐体系镀铜,以及酸性的硫酸盐体系光亮镀铜等[6]。不同的镀液体系在工艺复杂程度、稳定性、生产成本等方面都有不同的特点。其中柠檬酸盐镀铜体系工艺具有配方简单、操作便捷、生产周期短、成本低等特点[7],而酸性光亮镀铜体系具有效率高、光亮度高、沉积速率快等特点[8],是目前较为常见的两种镀铜体系。

本文选取了一种常见的碱性柠檬酸盐镀铜液和一种市售的酸性硫酸盐光亮镀铜液,在不同的整流器输出波形条件下进行了薄膜电路镀铜实验,以考察整流器输出波形及镀铜体系对薄膜电路镀铜层性能的影响,并根据实验结果得到最优的薄膜电路镀铜生产条件。

1 实验

1.1 镀液体系及工艺条件

1.1.1 碱性柠檬酸盐体系镀铜

镀液配方及工艺条件:酒石酸钾钠30 g/L,柠檬酸265 g/L,碱式碳酸铜57 g/L,碳酸氢钠12.5 g/L,二氧化硒 0.015 g/L,pH(以氢氧化钾调节)9 ~ 10,温度 35 °C(最佳),电流密度 1.0 A/dm2(1.0 ~ 2.5 A/dm2范围内皆可),无氧铜阳极。

配制过程:将柠檬酸加入一定量的水中,待其全部溶解后加入适量氢氧化钾将pH调节至3 ~ 4,再加入碱式碳酸铜并搅拌使其完全溶解,随后缓慢加入氢氧化钾并不断搅拌,保证溶液温度不超过40 °C,直至溶液的pH达到9左右,然后将已经溶解的酒石酸钾钠与碳酸氢钠加入溶液中,再加入二氧化硒,最后将镀液温度升至35 °C待用。

1.1.2 酸性硫酸铜光亮镀铜

选用安美特的Cu200酸性光亮镀铜药水,工艺条件为:pH <1,温度25 °C(最佳),电流密度1 A/dm2(1 ~ 4 A/dm2范围内皆可),磷铜阳极。该镀液正式生产前需用铜片进行试镀(1 ~ 2 A·h/L),以获得最佳的生产性能。

1.2 实验流程

选用99% Al2O3陶瓷片作为薄膜电路的基底材料,先使用KDF磁控溅射台溅射底层金属(TiW/Au,厚度约4 000 Å),再通过光刻、腐蚀工艺得到待镀薄膜电路,微带线宽100 μm。

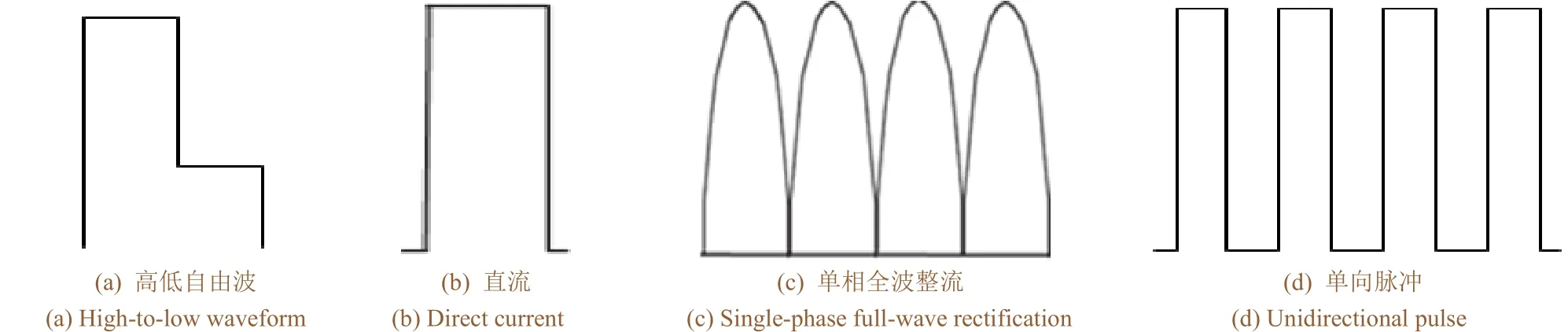

碱性镀铜与酸性镀铜实验在相同的电流密度(1 A/dm2)下进行10 min。由HKD-F系列整流器提供4种如图1所示的波形。

图1 整流器输出波形示意图Figure 1 Schematic diagram of rectifier output waveforms

1.3 测试方法及设备

使用 OLYMPUS STM6型测量显微镜观察薄膜电路镀铜层外观及测量薄膜电路微带线尺寸;使用Dektak XT型台阶仪测量镀铜层厚度及微带线镀层表面轮廓。使用Perthometer M1型表面粗糙度测试仪测量镀铜层的表面粗糙度。

镀层附着力按GJB 548B-2005《微电子器件试验方法和程序》中规定的胶带法进行测试。将美国3M Scotch胶带(4.9 N/cm)贴在洁净的薄膜电路镀层表面,用橡皮抹平胶带以排出空气,放置约60 s后以接近180°角的方向迅速将胶带拉下,在10倍放大镜下检查基片和胶带,薄膜电路镀层无起皮、气泡、剥落现象出现则视为合格。

2 结果与讨论

2.1 镀速

由表1可知:在电流密度及整流器输出波形均相同的条件下,碱性镀铜液的镀速明显优于酸性镀铜液。两种镀液体系在生产时有不同的温度范围,碱性镀铜液的最优生产温度为35 °C,高于酸性镀铜液的最优生产温度(25 °C)。较高的生产温度会在一定程度上提高镀液活性,加强传质作用,减小浓差极化带来的影响。另外,在相同的镀铜体系中,不同的整流器输出波形条件下镀速的大小顺序均为:高低自由波 >单相全波整流 > 直流 > 单向脉冲。单向脉冲波形下镀速最低,主要是由于在整个沉积过程中会周期性出现电流关断的间歇,使得实际电镀时间少于其他输出波形。直流波形在电镀过程中易受到浓差极化的影响,造成阴极电流效率降低,影响了镀速。高低自由波电镀过程中不存在间断过程且平均电流最大,因此镀速最高。采用单相全波整流波形时,电镀过程中也不存在间断,且电流高低变化缓慢,有效地减小了浓差极化的影响,提高了电流效率,因此具有较高的镀速。

表1 4种波形条件下采用不同镀铜液时的镀速Table 1 Deposition rates of different copper plating baths under four waveforms (单位:μm/min)

2.2 镀层的附着力

两种镀铜液体系在不同整流器输出波形条件下都可制得具有良好附着力的薄膜电路镀铜层,镀层在附着力测试后均无起皮、气泡或剥落,满足相关标准的要求。

2.3 镀层的表面形貌

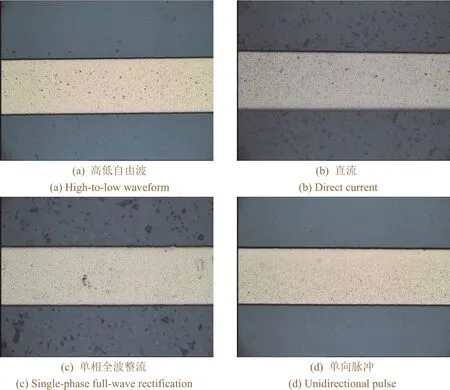

为了对比两个体系镀铜层外观形貌,选取了两种镀铜体系中单相全波整流波形的实验样品进行比较,如图2所示。可见酸性镀铜体系所得镀铜层具有更好的光亮度。两种镀铜体系中制得的铜层均细致、均匀,无明显的凹坑、麻点、毛刺等缺陷。

图2 酸(左)、碱(右)两种镀铜体系中制得的镀铜层外观照片Figure 2 Photos of the copper coatings electroplated in acidic (left) and alkaline (right) baths, respectively

由图3a可看出,高低自由波制备的微带线碱性镀铜层表面较为粗糙,存在较多的麻点、孔洞。这主要是由于高低电流的交替过程中会产生较大的电流变化,造成镀层内瞬时应力变大。随着电镀过程的进行,不断增大的内应力会导致镀层出现一些小裂纹,使得镀层表面状态较差。另外,在电镀过程中浓差极化现象的存在也会对表面状态造成一定的影响。直流波形镀铜过程受此影响较大,造成镀层表面出现一些缺陷(见图3b)。但是由于直流波形不存在高低电流交替,避免了瞬时应力增大带来的影响,因此直流波形条件下制备的铜层表面状态要稍好于高低自由波条件下制备的铜层。相对于前两种波形而言,单相全波整流波形与单向脉冲波形制备的铜镀层具有良好的表面状态(如图3c和3d所示)。单相全波电流的缓慢增长或减小,既降低了浓差极化的影响,又减小了镀层内应力,使得镀层细致均匀,缺陷少。单向脉冲波形由于存在电流间断过程,也有效降低了浓差极化的影响,而且缓慢的沉积过程也适当地降低了应力,因此该波形下所得镀层的表面缺陷较少。

由图4可知,酸性条件下高低自由波与直流波形条件下制备的镀层具有少量的麻点等缺陷。与上述碱性体系中缺陷出现的原因一样,高低自由波条件下主要是因高低电流交替造成的应力及浓差极化现象造成的镀层缺陷;直流波形条件下主要是受到浓差极化的影响,所得镀层的表面缺陷相对少一些。单相全波整流波形及单向脉冲波形制备的镀层则具有良好的表面状态,缺陷较少。

图3 碱性镀铜体系中4种波形条件下制备的镀铜层表面形貌(×500)Figure 3 Surface morphologies of the copper coatings electroplated in alkaline bath under four different waveforms (×500)

图4 酸性镀铜体系中4种波形条件下制备的镀铜层表面形貌(×500)Figure 4 Surface morphologies of the copper coatings electroplated in acidic bath under four different waveforms (×500)

对比图3和图4可知,酸性体系中制备的镀层缺陷更少,表面状态更好,尤其是在高低自由波及直流波形条件下。

2.4 镀层的粗糙度

表面粗糙度是检验镀层质量的一个重要指标。粗糙度过大时,镀层的耐蚀性以及装饰性都会受到很大的影响,甚至有可能造成刻蚀过程中微带线条侧向腐蚀加重,影响线条的精度。因此在不影响镀层附着力的前提下,适当减小表面粗糙度可增强薄膜电路的耐蚀性及美观度,同时也有助于抑制侧向腐蚀,提高微带线条的精度。

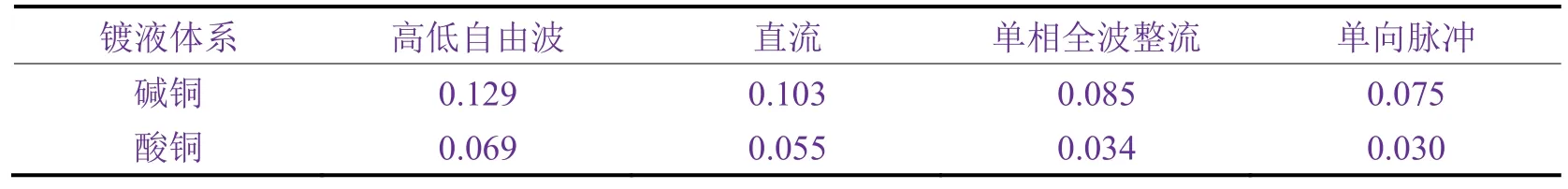

由表2可知:采用相同输出波形的情况下,酸性体系镀铜层的粗糙度小于碱性体系镀铜层的粗糙度。由于碱性体系反应速率较快,沉积过程较为剧烈,因此所得镀层表面粗糙度较高。酸性镀铜体系含有多种有机添加剂,有效地改善了镀层的表面状态。采用相同镀铜液体系的情况下,整流器输出波形对镀铜层表面粗糙度具有较大的影响。不同波形条件下所得镀铜层的粗糙度大小顺序为:高低自由波 > 直流 >单相全波整流 > 单向脉冲。如前所述,高低自由波及直流波形所得镀层表面有较多的缺陷,因此在一定程度上增大了镀层的表面粗糙度。相比之下,单相全波整流波形与单向脉冲波形所得镀层细致,表面粗糙度明显更小。在微带线镀层的附着力均满足相关要求的情况下,酸性镀铜体系下单相全波整流波形及单向脉冲波形所得镀层具有较小的粗糙度,有利于控制刻蚀过程中线条的精度。

表2 4种波形条件下采用不同镀铜液所得薄膜电路镀铜层的粗糙度Table 2 Roughness of the copper coatings electroplated on thin film circuits in different baths under four waveforms (单位:μm)

2.5 镀层厚度的均匀性

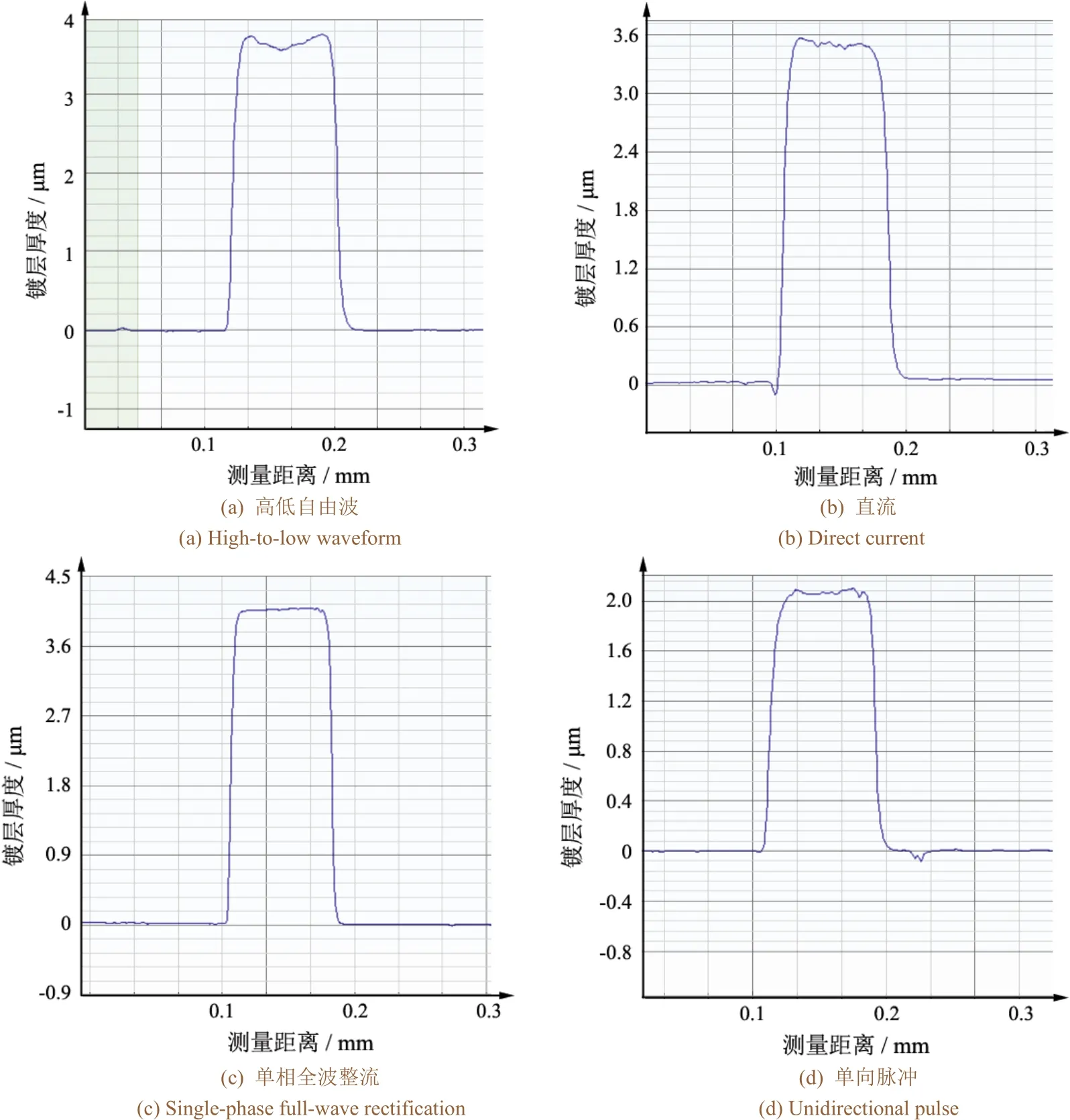

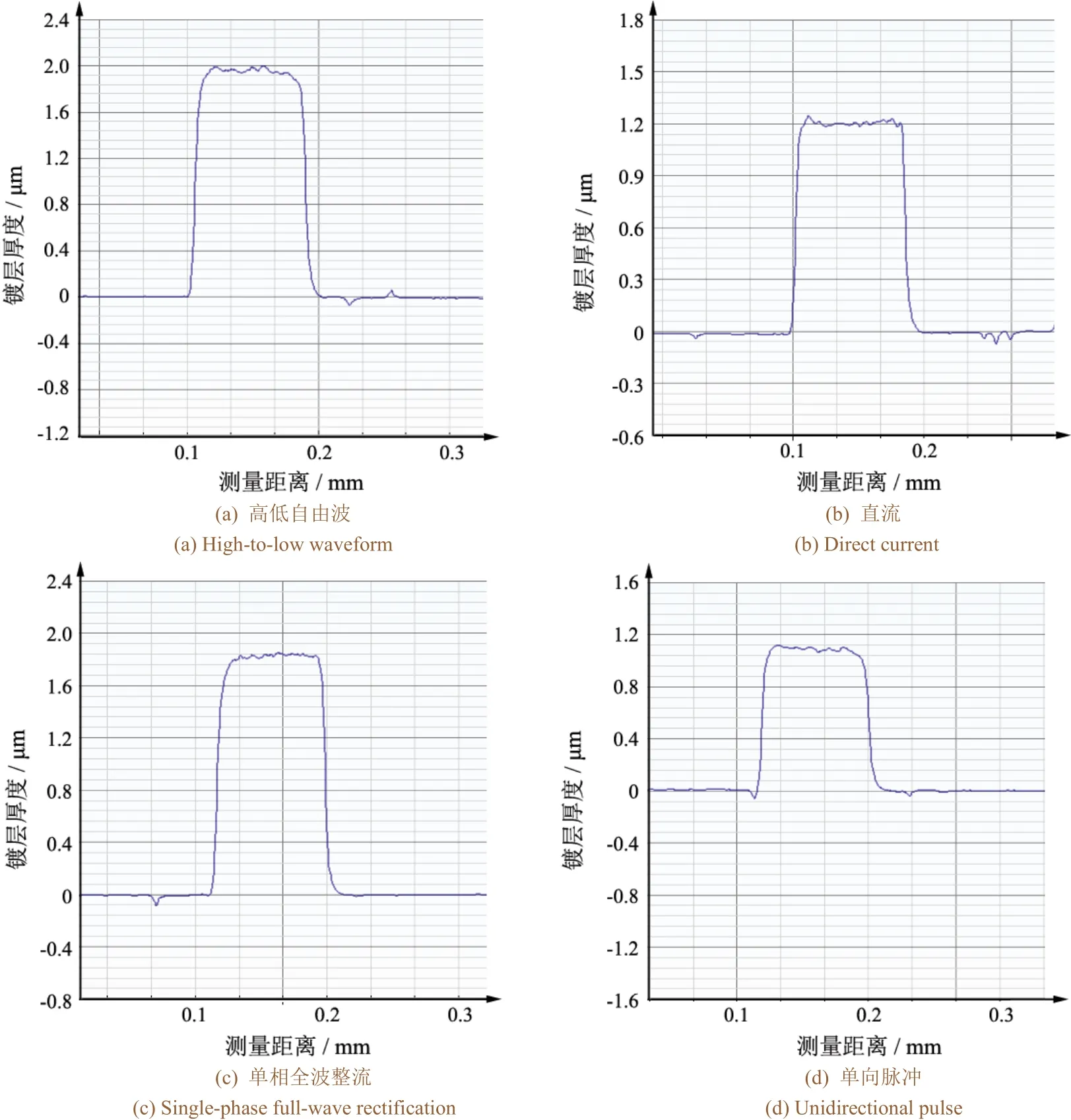

图5 碱性镀铜体系中4种波形条件下制备的薄膜电路微带线镀铜层的表面轮廓Figure 5 Surface profiles of the copper microstrips electroplated on thin film circuits in alkaline bath under four waveforms

不同条件下薄膜电路微带线镀铜层的表面轮廓扫描结果如图5和图6所示,从中可清楚地观察到线条上镀铜层厚度的均匀性。无论采用哪一种镀铜体系,4种整流器输出波形下制得的微带线镀铜层的边缘均陡直、整齐,表明镀铜后较好地保持了微带线边缘原有的状态。采用酸性镀铜体系时,4种输出波形制得的铜镀层表面厚度均匀性较好,未出现明显的高低起伏,表明酸性镀铜液具有良好的均镀能力。采用碱性镀铜体系时,单相全波整流波形与单向脉冲波形条件下具有良好的均镀能力,微带线镀层厚度较为均匀,但高低自由波下得到的微带线铜镀层表面呈现出“两边厚,中间薄”的趋势,而直流波形下得到的微带线铜镀层厚度呈现出从一侧至另一侧渐小的趋势。由此说明,碱性镀铜液的均镀能力除与其本身特性有关外,还受到整流器输出波形的影响,高低自由波与直流波形条件下的均镀能力较差。

图6 酸性镀铜体系中4种波形条件下制备的薄膜电路微带线镀铜层的表面轮廓Figure 6 Surface profile of the copper microstrips electroplated on thin film circuits in acidic bath under four waveforms

2.6 微带线的厚宽比

微带线的“厚宽比”是指薄膜电路微带线镀层厚度的增加值与线条宽度增加值之比。厚宽比越小,表明电镀过程中随着镀层厚度的增加,镀层的侧向生长越严重。微带线宽度超标将严重影响线条精度的控制,严重者可导致薄膜电路线条之间出现连接现象,导致电路失效[9]。高的厚宽比是制备高精度微带线条的前提。

由表3可知:在相同的整流器输出波形下,酸性镀铜体系制得的薄膜电路微带线的厚宽比大于碱性镀铜体系制得的微带线的厚宽比,因此优先选用酸性镀铜体系。在采用同一种体系镀铜液的情况下,不同输出波形下制备得到的薄膜电路微带线的厚宽比的大小顺序均为:单向脉冲 > 单相全波整流 > 直流 >高低自由波。在酸性镀铜体系中,高低自由波条件下制备的薄膜电路微带线的厚宽比明显小于其他3种波形下制备的微带线的厚宽比,直流波形与单相全波整流波形制得的微带线的厚宽比很接近,单向脉冲波形制备的微带线具有最大的厚宽比。在碱性镀铜体系中,高低自由波与单向脉冲波形制备的微带线也分别具有最小与最大的厚宽比。因此,制备高精度微带线时应优先选用单相全波整流波形及单向脉冲波形。

表3 4种波形条件下采用不同镀铜液制备的薄膜电路微带线的厚宽比Table 3 Thickness-to-width ratio of the copper microstrips on thin film circuits electroplated in different baths under four waveforms

2.7 日常维护

从实验结果及实际镀铜生产经验中可发现,整流器输出波形对薄膜电路镀铜生产有着重要的影响,恰当地选择镀铜体系也有助于提高薄膜电路镀铜的质量。本文所选用的酸性与碱性镀铜工艺各具优缺点,适合于不同要求的产品生产。酸性硫酸盐光亮镀铜液均镀能力强,制备的铜层具有光亮度高、韧性好、晶粒细致等特点,且生产时电流密度范围宽,因此在复杂工件及电子产品镀铜领域有着较为广泛的应用,但是酸性镀铜液所需的有机添加剂种类较多,镀液日常维护难度较大,且有机添加剂较为昂贵,增加了生产成本。另外,由于酸性镀铜液工作温度范围较窄(20 ~ 28 °C),在寒冷或炎热的生产环境中均需添加相应的温控设备。相比之下,碱性柠檬酸盐镀铜液采用的添加剂种类较少,镀速较快,日常维护更加经济、方便,且生产温度范围较宽(25 ~ 45 °C),可减少温控设备的配置,节约成本,但是镀层质量稍差,且使用一段时间后易出现电流密度范围变窄的问题。

3 结论

(1) 在薄膜电路镀铜生产中,酸、碱两种镀铜体系中制得的微带线镀铜层都具有合格的附着力。酸性镀铜液体系较碱性镀铜液体系具有更好的均镀能力,且制备的镀铜层具有较好的光亮度和较小的表面粗糙度,微带线厚宽比更高;碱性镀铜液体系具有较高的镀速,但所得镀层表面粗糙度大,制备的微带线厚宽比小。相对而言,酸性镀铜体系更适用于生产具有高精度线条的薄膜电路。

(2) 采用高低自由波在两种镀铜液中镀铜时均具有最高的镀速,但是制备的微带线镀铜层表面最粗糙,微带线厚宽比也最小,且在碱性镀铜液中使用时会降低均镀能力。在该波形条件下无法制得镀层细致、线条精度高的薄膜电路产品,因此高低自由波不宜用于薄膜电路的镀铜生产。

(3) 采用直流波形时镀铜速率一般,而且微带线厚宽比不大,同时镀铜层表面粗糙度较大,碱性镀铜时均镀能力也有所降低,因此不宜采用直流来制备具有高精度线条的薄膜电路。目前,直流电镀工艺已十分成熟,在实际生产中通过加大镀液的搅拌与过滤,改善镀液的传质作用,可以有效地降低浓差极化带来的影响,从而在一定程度上改善镀层的表面状态。

(4) 采用单相全波整流波形在两种体系中镀铜时均有较高的镀速,且镀层表面细致、均匀,粗糙度较小,微带线厚宽比大,并可保证镀液具有良好的均镀能力,因此该波形适用于高精度薄膜电路微带线的制备。

(5) 采用单向脉冲波形在两种体系中镀铜时沉积速率较低,生产效率不高,但是制备的薄膜电路微带线镀铜层表面细致、均匀,粗糙度较小,厚宽比最大,而且电流效率较高,添加剂使用量可以减少。因此,单向脉冲波形可用于具有高精度线条的薄膜电路的镀铜生产。

[1]毛小红, 高能武, 项博, 等.微波单片陶瓷电路技术研究[J].电子工艺技术, 2009, 30 (2): 86-88.

[2]王斌.多层结构微波毫米波薄膜电路制作工艺研究[J].电子工艺技术, 2009, 30 (6): 349-352, 362.

[3]柳龙华, 解启林.高密度通孔薄膜电路工艺技术研究[J].电子工艺技术, 2012, 33 (3): 142-144, 181.

[4]彭佳, 程骄, 王翀, 等.PCB电镀铜添加剂作用机理研究进展[J].电镀与精饰, 2016, 38 (12): 15-22.

[5]陈帅, 邱颖霞, 魏晓旻, 等.薄膜电路制备中缓冲层对器件性能改善的研究[J].电子工艺技术, 2016, 37 (2): 81-84.

[6]陈阵, 郭忠诚, 周卫铭, 等.EDTA体系无氰碱性镀铜工艺研究[J].电镀与涂饰, 2010, 29 (8): 4-7.

[7]王树森, 梁成浩.柠檬酸-酒石酸盐无氰镀铜工艺研究[J].电镀与涂饰, 2010, 29 (3): 9-11.

[8]田长春, 田秀明.酸性光亮镀铜的原材料选择及工艺维护[J].表面技术, 2006, 35 (3): 85-86.

[9]龙继东.薄膜微波集成电路图形电镀技术[J].电子对抗技术, 1995 (4): 22-25.