采用乙酸卡比醇酯对ABS塑料溶胀后化学镀镍-磷合金

2018-03-16施力匀张厚刘定富

施力匀,张厚,刘定富*

(贵州大学化学与化工学院,贵州 贵阳 550025)

ABS是一种热塑性树脂,具有较好的耐化学腐蚀性和良好的加工性,是一种通用的工程塑料。对ABS塑料表面进行金属化处理所得复合材料具有金属外观,质量轻,强度高,耐蚀性优良,成本低[1]。粗化是塑料镀前处理的重要工序之一,粗化效果直接影响镀层表面平整性及其与基材之间的结合力。传统的ABS粗化多采用CrO3-H2SO4微蚀体系,但六价铬有毒,对环境和人体均存在危害。如今人们对环保越来越重视,开发经济、环保的前处理工艺成为电镀行业的热点之一。在新的环保型粗化工艺中,塑料溶胀对粗化效果的影响非常重要[2]。

研究者们[3-7]采用了 N,N′-二甲基甲酰胺(DMF)、N-甲基吡咯烷酮(NMP)等不同溶胀体系对塑料进行处理,再采用MnO2-H2SO4体系对塑料进行微蚀,塑料表面便出现─OH、─COOH等亲水基,对水的接触角明显降低,且形成了大量微孔,基板与镀层之间结合力良好。然而DMF对人体有害,NMP虽然具有挥发度低,热稳定性和化学稳定性良好等优点,但会对人体呼吸器官、血液系统等产生轻度刺激。乙酸卡比醇酯又称二乙二醇乙醚醋酸酯,分子式为 C8H16O4,是具有多官能团的非公害溶剂,被广泛应用于轿车漆、电视机漆、冰箱漆、飞机漆等高档油漆中。用作溶胀体系时组成简单,溶胀时间短,温度低,较为环保、经济。本文采用该溶胀体系先对ABS塑料进行溶胀,再采用KMnO4-H2SO4- PO34-体系进行微蚀,根据微蚀后塑料的表面形貌、水接触角及化学镀镍层与基板之间的粘结强度,研究了溶胀条件对ABS塑料微蚀效果的影响。

1 实验

1.1 基材与工艺流程

基材为50.0 mm × 50.0 mm × 3.0 mm的电镀级ABS塑料板(ABS713,上海锦湖日丽塑料有限公司)。工艺流程为:碱性除油→溶胀→无铬微蚀→中和→预浸及活化→解胶→化学镀镍。每步工序完毕均用去离子水洗净。

1.1.1 碱性除油

Na2CO330 g/L,Na3PO450 g/L,NaOH 25 g/L,乳化剂OP-10少量,温度50 °C,时间10 min。

1.1.2 溶胀

乙酸卡比醇酯 0% ~ 40%(体积分数),pH 3.0 ~ 5.0(采用 20 g/L KOH 调节),温度 30 ~ 45 °C,溶胀时间 1 ~ 7 min。

1.1.3 无铬微蚀

KMnO480 g/L,浓硫酸10 mL/L, PO34

-适量,温度70 °C,时间10 min。

1.1.4 中和

草酸(H2C2O4)28 g/L,浓硫酸100 mL/L,温度55 °C,时间60 s。

1.1.5 预浸及活化[8]

为防止引入一些杂质而污染活化液,在活化处理前需要先对ABS塑料进行预浸处理。预浸与活化均采用盐基胶体钯溶液:PdCl20.3 g/L,浓盐酸10 mL/L,SnCl2·H2O 12 g/L,NaCl 160 g/L。预浸温度和时间分别为30 °C和60 s,活化温度和时间为45 °C和5 min。

1.1.6 解胶[9]

30%(体积分数)盐酸,温度50 °C,时间60 s。

1.1.7 化学镀镍[10-12]

NiSO4·6H2O 28 g/L,NaH2PO2·H2O 32 g/L,柠檬酸(C6H8O7·H2O)15 g/L,CH3COONa·3H2O 15 g/L,KIO31 mg/L,pH 5.0 ± 0.2,温度 75 °C,时间 40 ~ 60 min。

1.2 性能测试

采用德国蔡司 EVO18扫描电子显微镜(SEM)观察 ABS塑料板的表面形貌。采用德国 Dataphysics OCA20接触角测试仪测量ABS塑料板表面的水接触角。

黏合强度采用划格法和90°剥离法进行测试。划格法根据GB/T 9286-1998《色漆和清漆 漆膜的划格试验》,采用QFH-HV600附着力测试仪,取线间距为1 mm,每个试样至少取3个不同位置进行测试,采用美国3M的610-1PK测试胶带。所有切口穿透镀层,但切入底材不得太深,至少有90%不脱落为合格[13]。90°剥离法[14]测试采用的是日本岛津AJS-X 50N材料试验机测试镀层与基板之间的黏合强度。

2 结果与讨论

2.1 溶胀液中乙酸卡比醇酯含量对ABS塑料处理效果的影响

采用乙酸卡比醇酯含量不同的溶胀液,在pH为4.0、温度为35 °C的条件下对ABS表面进行溶胀后再微蚀,以探究乙酸卡比醇酯含量对ABS表面溶胀效果的影响。

2.1.1 对ABS表面水接触角的影响

从图1可知,未经溶胀、微蚀的ABS塑料的表面对水的接触角为92.22°,呈憎水性。当乙酸卡比醇酯体积分数为10%与20%,溶胀7 min时水接触角最低,分别为47.42°、40.76°,呈亲水性。当乙酸卡比醇酯体积分数为30%,溶胀5 min时水接触角最低,为32.14°,呈明显的亲水性。下文均选择溶胀时间为5 min。当乙酸卡比醇酯体积分数为40%时,ABS塑料表面水接触角略升大,亲水性略降。

2.1.2 对ABS表面形貌的影响

从图2可知,当乙酸卡比醇酯的体积分数为10%或20%时,ABS塑料表面出现大量微孔,但孔径较小且部分区域的微蚀效果较差。当乙酸卡比醇酯的体积分数为30%时,微孔直径增大且较深,微蚀效果较好。继续增大乙酸卡比醇酯的体积分数至40%时,ABS塑料表面发生大面积剥落,微蚀过度。

图1 溶胀液中乙酸卡比醇酯含量及溶胀时间对ABS塑料表面水接触角的影响Figure 1 Effects of 2-(2-ethoxyethoxy)ethyl acetate content and swelling time on water contact angle of ABS surface

图2 不同体积分数的乙酸卡比醇酯溶胀、微蚀后ABS的SEM照片Figure 2 SEM images of ABS after swelling with different volume fractions of 2-(2-ethoxyethoxy)ethyl acetate and slight etching

2.1.3 对ABS表面化学镀镍层外观和黏合强度的影响

当乙酸卡比醇酯的体积分数为 0%和 10%时,镀层质量较差,表面出现气泡脱落现象;当乙酸卡比醇酯的体积分数为30%时,表面平整、光亮,黏合强度最高,划格法镀层保持率为97%(见图3);当乙酸卡比醇酯体积分数为20%和40%时,镀层表面平整,但光亮度不如乙酸卡比醇酯体积分数为30%时的镀层,其划格法镀层保持率与黏合强度略有降低。因此溶胀液中乙酸卡比醇酯的最佳体积分数为30%。

图3 乙酸卡比醇酯含量对ABS塑料表面对化学镀镍层黏合强度的影响Figure 3 Effect of volume fraction of 2-(2-ethoxyethoxy)ethyl acetate on adhesion of ABS to electrolessly plated nickel coating

2.2 温度对ABS塑料表面处理效果的影响

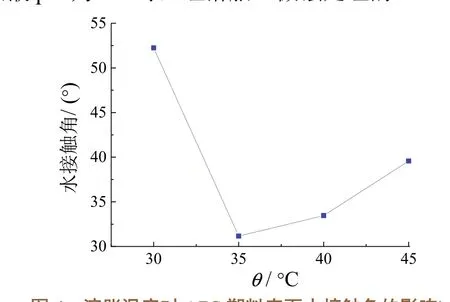

采用pH为4.0、乙酸卡比醇酯体积分数为30%的溶胀液,在不同温度下对ABS塑料表面进行溶胀处理5 min后再微蚀,探究溶胀温度对ABS塑料表面处理效果的影响,结果如图4所示。在35 °C下溶胀并经微蚀处理后的ABS塑料表面的水接触角最小,为31.16°。

2.3 pH对ABS塑料表面处理效果的影响

采用乙酸卡比醇酯体积分数为30%的溶胀液,在35 °C的条件下对ABS塑料表面溶胀处理5 min,探究溶胀液pH对ABS塑料表面处理效果的影响。2.3.1 对ABS表面水接触角的影响

从图5可知,随溶胀液pH增大,经溶胀、微蚀处理的ABS塑料表面水接触角先降低后升高,当溶胀液pH为4.0时,经溶胀、微蚀处理的ABS塑料表面的水接触角最小,为29.36°。

图4 溶胀温度对ABS塑料表面水接触角的影响|Figure 4 Effect of swelling temperature on water contact angle of ABS surface

图5 溶胀液pH对ABS塑料表面水接触角的影响Figure 5 Effect of pH of swelling solution on water contact angel of ABS surface

2.3.2 对ABS表面形貌的影响

从图6可知,当pH为3.0与4.5时,ABS塑料表面产生大量微孔,但微孔较浅,且局部微蚀不均匀。当pH为3.5与4.0时,ABS塑料表面产生大量微孔,孔径较大且深,分布均匀,微蚀效果最好。

图6 不同pH溶胀、微蚀后ABS的SEM照片Figure 6 SEM images of ABS after swelling at different pHs and slight etching

2.3.3 对ABS表面化学镀镍层黏合强度的影响

由图7可知,采用pH为3.0 ~ 4.5的溶胀液处理ABS表面时,后续所得化学镀层外观和结合力均合格。pH为3.0与3.5时,镀层表面平整,无起泡、脱落现象,但镀层表面光亮度略低,划格法镀层保持率分别为90%和93%,镀层性能合格。其中溶胀液pH为4.0时,化学镀镍层外观好,平整,光滑,呈镜面光亮,黏合强度和划格法镀层保持率均最高,分别为1.02 kN/m和98%,镀层的综合性能最优;溶胀液pH为4.5时,镀层也平整光亮,划格法镀层保持率为95%,结合力降低至0.95 kN/m。因此选择溶胀液pH为4.0。

图7 溶胀液pH对ABS塑料表面化学镀镍层黏合强度的影响Figure 7 Effect of pH of swelling solution on adhesion strength of ABS to electrolessly plated nickel coating

综上所述,ABS塑料溶胀处理的最佳工艺条件为:乙酸卡比醇酯体积分数30%,pH = 4.0,温度35 °C,时间5 min。在该条件下所得化学镀镍层平整光滑(见图8),结晶均匀致密(见图9)。

图8 化学镀前后ABS塑料的外观Figure 8 Appearance of ABS before and after electroless nickel plating

图9 ABS塑料化学镀镍层的微观形貌Figure 9 Microscopic morphology of electrolessly plated nickel coating on ABS

3 结论

ABS塑料在体积分数为30%的乙酸卡比醇酯溶液(pH = 4.0,温度35 °C)中溶胀处理5 min,再微蚀处理10 min后,其表面水接触角为29.36°,产生大量较深且分布均匀的微孔,经化学镀所得镍层表面平整、光滑,与ABS塑料之间的黏合强度达1.02 kN/m,划格法镀层保持率达98%。

[1]徐学林, 李素云.PC/ABS共混物的结构和性能[J].合成树脂及塑料, 1993, 10 (4): 62-66.

[2]严钦元, 方景礼.塑料电镀[M].重庆: 重庆出版社, 1987: 74-75.

[3]ZHAO W X, LI Z X, WANG Z L.A study of the environmentally friendly polycarbonate surface etching system containing H2SO4-MnO2colloid [J].Journal of Adhesion Science and Technology, 2013, 27 (13): 1455-1463.

[4]ZHAO W X, WANG Z L.Adhesion improvement of electroless copper to PC substrate by a low environmental pollution MnO2-H3PO4-H2SO4-H2O system [J].International Journal of Adhesion and Adhesives, 2013, 41: 50-56.

[5]任丹萍, 王增林.膨润条件对聚碳酸酯塑料表面微蚀效果的影响[J].电镀与精饰, 36 (8): 36-40.

[6]马倩.ABS-聚碳酸酯工程塑料化学镀前表面粗化方法的研究[D].西安: 陕西师范大学, 2013.

[7]施力匀, 刘霄, 沈岳军, 等.溶胀体系对ABS工程塑料表面微蚀效果的影响[J].塑料工业, 2017, 45 (8): 85-88.

[8]李宁.化学镀实用技术[M].2版.北京: 化学工业出版社, 2012: 149-153.

[9]OLIVERA S, MURALIDHARA H B, VENKATESH K, et al.Plating on acrylonitrile-butadiene-styrene (ABS) plastic: a review [J].Journal of Material Science, 2016, 51 (8): 3657-3674.

[10]邹建平.中温酸性化学镀镍-磷合金工艺的研究[D].昆明: 昆明理工大学, 2004.

[11]杨一兵, 黎炜, 徐艳, 等.ABS塑料化学镀镍工艺[J].电镀与涂饰, 2006, 25 (10): 14-15.

[12]牛振江, 胡钟霆, 陈萍, 等.柠檬酸盐体系低温化学镀镍的研究[J].电镀与涂饰, 2005, 24 (9): 9-11.

[13]孙盾, 何建平, 周建华, 等.ABS塑料电镀的高锰酸钾前处理工艺[J].材料保护, 2009, 42 (12): 35-37.

[14]边佳.ABS工程塑料化学镀前表面微蚀体系的研究[D].西安: 陕西师范大学, 2014.