基于显式有限元法的地下铲运机FOPS研究

2018-03-16魏广娟马华栋

魏广娟 马华栋 鲁 振

(江苏徐州工程机械研究院,江苏 徐州 221004)

落物保护结构(Falling-Object Protective Structure,FOPS)是指在机器上安装的一组结构件,当有坠落物体时,对司机提供适当的保护[1]。地下铲运机的运行工况恶劣,矿井顶板浮石经常落下,砸到车辆或司机[2]。为了充分保护司机的安全,地下铲运机必须安装合格的落物保护结构。

FOPS受落物冲击属于瞬态接触碰撞问题,并且在落物冲击下FOPS会发生塑性大变形、甚至被击穿[3]。目前国内对FOPS的研究基本上针对装载机、挖掘机等露天工程车辆[3-5],而井下车辆的FOPS研究在国内较少。当前FOPS的研究方法主要有2种:理论解析法[5]和有限元分析方法[3-4]。理论解析法采用理论公式推导的求解方式,但难以求得FOPS冲击响应的解析解。有限元分析方法是目前普遍采用的研究方法,它应用有限元理论并借助有限元软件,对FOPS受落锤冲击的试验过程进行仿真模拟。常用的有限元分析方法有隐式和显式2种方法,隐式分析方法采用迭代算法来求解,适用于静态问题和低频占主导的动力学问题,对于接触碰撞等高度非线性问题,隐式分析需要大量的迭代,且往往不能保证收敛;显式分析方法采用中心差分算法来求解,无需迭代计算和收敛检查,非常适合求解涉及波传播的问题,如碰撞、高速冲击等问题[6]。因此,本研究采用显式分析方法来求解FOPS冲击响应问题。

为了研究地下铲运机FOPS的抗冲击性能,本研究以某地下铲运机为例,借助ANSYS/LS-DYNA有限元软件,采用显式有限元法对FOPS受落锤冲击的试验过程进行动态仿真,分析了落锤与FOPS碰撞过程中的能量转换关系、冲击变形及应力分布情况。仿真结果可作为地下铲运机FOPS的设计依据,也可为其他井下车辆或工程机械的FOPS设计提供参考。

1 FOPS的性能要求及结构设计

根据标准ISO 3449规定,地下铲运机FOPS必须至少能够承受由标准落锤产生的11 600 J的冲击能量而不被击穿,且变形后的FOPS任何部位不得侵入挠曲极限量(Deflection-Limiting Volume,DLV)[7]。

本研究地下铲运机的FOPS与驾驶室合为一体,主要由16 mm厚的钢板焊接而成,内部无骨架。FOPS通过底部安装座与两个侧支座与车架相连接。在本例中,FOPS主要依靠顶板的塑性变形来吸收冲击能量,保证FOPS的任何部位不能侵入DLV。

2 显式有限元法

FOPS受落锤冲击的仿真过程可以归结为求解一组接触碰撞问题的力学方程[8]。通过有限单元离散,得到该力学方程的矩阵形式:

(1)

单元采用单点积分算法,单点积分运算速度快,有利于大变形分析,但会引起沙漏模态。为了保证仿真效果的有效性,一般要求总体沙漏能不能超过模型总内能的10%[9]。在ANSYS/LS-DYNA中,采用黏性阻尼力控制沙漏模态:即在各单元节点处引入1个与沙漏模态变形方向相反的沙漏黏性阻尼力。将各单元节点的沙漏黏性阻尼力组成总体沙漏黏性阻尼力矢量H[6],加入到式(1),得到

(2)

在显式有限元法中,通常采用中心差分算法求解方程组式(2)。中心差分算法对加速度、速度的导数采用中心差分代替,即

(3)

(4)

将式(3)、式(4)代入方程组式(2)并求解,即可获得t+Δt时刻的节点位移向量Ut+Δt,再将Ut+Δt代回几何方程与物理方程式(5)即可获得t+Δt时刻的结构应变与应力。

u=NU,ε=BU,σ=SU,

(5)

式中,u为单元位移;ε为单元应变;σ为单元应力;N为单元形函数矩阵;B为单元几何矩阵;S为单元应力矩阵。

3 FOPS有限元模型的建立

3.1 几何模型的简化

FOPS几何模型按下述原则进行简化:①忽略掉驾驶室内的装配件,如座椅、车门、玻璃等,仅保留焊接组件;②忽略掉FOPS的非承载结构件;③忽略掉驾驶室的减振系统;④设定焊缝材料及强度与母材相同。

3.2 FOPS材料模型

FOPS材料为Q345,材料特性采用双线性等向强化模型,屈服强度345 MPa,抗拉强度为590 MPa,密度ρ= 7.85×103kg/m3,弹性模量E=206 GPa,泊松比μ= 0.3,切线模量ET= 1 500 MPa。

3.3 网格划分

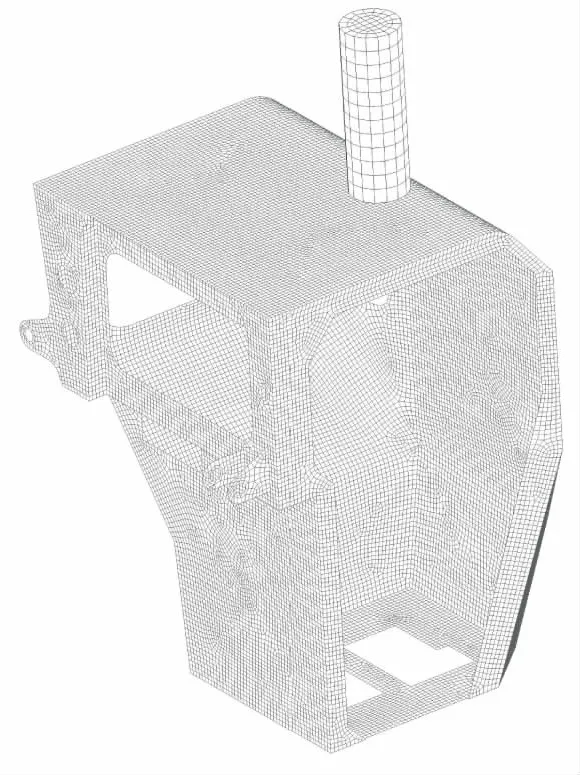

该地下铲运机的FOPS由钢板焊接而成,故选用SHELL163壳单元建立FOPS的有限元模型,壳单元采用Belytschko-Tsay单点积分算法。定义落锤为刚体,使用SOLID164实体单元建立有限元模型。采用四边形单元划分FOPS网格,六面体单元划分落锤网格,有限元模型如图1所示。FOPS模型由33 726个壳单元构成,落锤模型由576个实体单元构成。

图1 FOPS有限元模型Fig.1 Finite element model of FOPS

3.4 边界条件

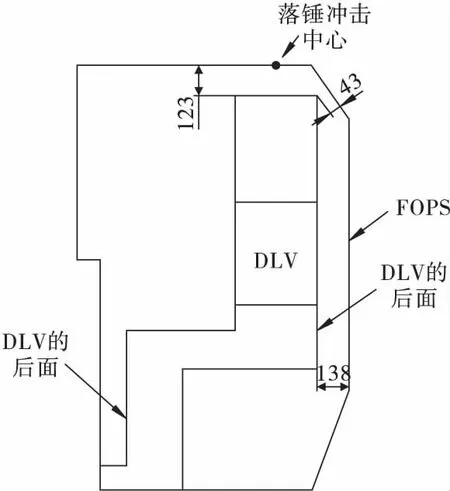

(1) DLV与FOPS的相对位置。DLV与FOPS的相对位置是判定FOPS是否侵入DLV的边界条件。本例中地下铲运机驾驶室顶板距DLV顶部123 mm。按照标准ISO 3449的要求,落锤下落位置应位于DLV顶面区域的垂直投影面内,如图2所示。

(2)定义约束。FOPS底部及侧面与车架的连接点处施加完全固支约束即约束住节点的所有自由度。落锤仅保留沿轴向的自由度,约束住其他自由度。

(3)定义接触。FOPS受落锤冲击时,其上表面与落锤下表面接触,因此定义FOPS与落锤的接触类型为面对面接触。

(4)加载方法。根据标准ISO 3449的规定,落锤在FOPS顶板上方某一高度作自由下落,当接触FOPS时,其冲击能量至少为11 600 J。在本例中,为了节省计算时间并等效模拟落锤的自由下落过程,在距FOPS顶板上方10 mm,质量为297.1 kg的落锤模型中施加沿落锤下落方向的初速度v= 8.85 m/s、重力加速度g= 9.81 m/s2。

图2 DLV与FOPS的相对位置关系Fig.2 Relative position of DLV and FOPS

4 计算与结果分析

使用ANSYS/LS-DYNA作为求解器,计算时间设为50 ms。

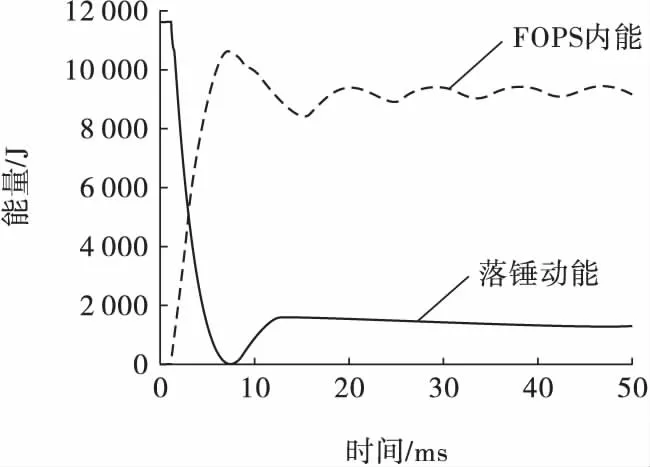

4.1 冲击能量分析

本例中,落锤撞击FOPS时的动能为11 662 J,满足标准ISO 3449要求。冲击过程中落锤动能与FOPS内能随时间的变化曲线如图3所示。

图3 能量转换关系Fig.3 Energy conversion relationship

分析图3知,在7.2 ms时,FOPS内能达到最大值10 680 J,落锤动能达到最小;随后FOPS内能开始减少,落锤动能开始增加,原因是FOPS顶板的弹性变形恢复及落锤的向上回弹。在14.6 ms后,落锤动能随着能量向势能的转化,其值逐渐降低;FOPS内能基本趋于稳定,此时的内能值即为第一次冲击后FOPS产生的塑性变形所吸收的冲击能量,约为9 455 J,占冲击能量的81.1%。表明第一次冲击后,FOPS吸收了绝大部分的冲击能量,可忽略后续的冲击作用。

本例中沙漏能为13.3 J,约为内能的0.1%,沙漏控制满足要求。

4.2 冲击变形分析

FOPS顶板的落锤冲击中心的垂直位移曲线如图4所示。分析图4(a)知,在7 ms时,FOPS顶板出现最大垂直位移30.1 mm,随着FOPS顶板的弹性回弹,位移量减少并趋于稳定,残余变形约为16.5 mm,如图4(b)虚线区域所示。同时可知,FOPS的变形主要发生在顶板上,其他构件的变形量很小,可忽略不计。根据标准ISO 3449的规定,冲击变形后FOPS的任何部位不得侵入DLV。本例中,地下铲运机驾驶室顶板与DLV顶部的距离123 mm>30.1 mm,表明变形后的FOPS没有侵入DLV,满足标准ISO 3449要求。

图4 FOPS冲击变形Fig.4 Impact deformation of FOPS

4.3 冲击应力分析

FOPS顶板的落锤冲击中心出现最大垂直位移时的等效应力云图如图5(a)所示。最大应力为454.2 MPa,没有超过材料的抗拉强度,位于落锤冲击处,如图5(a)虚线所示。表明FOPS构件受冲击后将产生塑性变形,但不会被落锤击穿。

落锤冲击FOPS的过程中,FOPS出现最大应力时的等效应力云图如图5(b)所示。最大应力值为532.6 MPa,接近材料抗拉极限590 MPa,位于FOPS底部与车架的连接处,如图5(b)虚线所示。分析图5(a)、图5 (b)可知,FOPS侧支座处的应力也较高。

4.4 改进建议

(1)本例中FOPS的变形量较小,最大变形量为30.1 mm,表明FOPS的刚度偏大。对比驾驶室顶板与DLV顶部的距离123 mm,可知该FOPS仍有较大的变形空间。因此,可削弱FOPS的刚度,特别是顶板结构的刚度,使其在碰撞过程中变形更大,吸收的能量更多,以提高FOPS的抗冲击性能。

图5 FOPS等效应力云图Fig.5 Equivalent stress contour of FOPS

(2)对于应力较高的部位,应在局部进行加强设计,并控制焊接质量,防止FOPS在承受冲击时出现焊缝开裂现象。

5 结 论

(1)建立了地下铲运机FOPS受落锤冲击的有限元模型,采用显式有限元法对冲击过程进行了动态仿真。

(2)分析了落锤冲击过程中的能量转换关系、FOPS的冲击变形及应力情况,仿真结果表明地下铲运机的FOPS满足标准ISO 3449要求。

(3)指出了该地下铲运机FOPS的刚度偏大。可以削弱FOPS的刚度,特别是顶板结构的刚度,使其在碰撞过程中变形更大,吸能更多。

(4)对于应力较高的部位,建议进行加强设计,并控制焊接质量。

[1] ISO 3449:Earth-moving Machinery:Falling-object Protective Structures — Laboratory Tests and Performance Requirements[S].[S.l.]:International Organization for Standardization,2005.

[2] 高梦熊.地下装载机司机室安全保护结构试验[J].矿山机械,2010,38(19):44-49.

Gao Mengxiong.Test for safety protective structures used in LHD cab[J].Minging & Processing Equipment,2010,38(19):44-49.

[3] 王继新,王国强,杜文倩,等.小型装载机FOPS受落锤冲击的动态响应[J].农业机械学报,2006,22(4):107-111.

Wang Jixin,Wang Guoqiang,Du Wenqian,et al.Dynamic impact response of minitype wheel loader FOPS subjected to drop hammer collision[J].Transactions of the Chinese Society of Agricultural Engineering,2006,22(4):107-111.

[4] 向 东,易忠奇.小型装载机落物保护装置受落物冲击的动态仿真研究[J].机械设计,2012,29(11):90-93.

Xiang Dong,Yi Zhongqi.Impacted dynamic simulation of falling object protective structures of mini-type wheel loader[J].Journal of Machine Design,2012,29(11):90-93.

[5] 邵明亮,范文杰,陈向东,等.工程车辆FOPS受冲击板壳动态响应研究[J].振动与冲击,2003,22(2):63-65.

Shao Mingliang,Fan Wenjie,Chen Xiangdong,et al.Dynamic response study of board sheel in engineering vehicle FOPS subjected to assault[J].Journal of Vibration and Shock,2003,22(2):63-65.

[6] 白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005:34-37,46-47.

Bai Jinze.Theory Foundation and the Example Analysis of LS-DYNA3D[M].Beijing:Science Press,2005:34-37,46-47.

[7] ISO 3164:Earth-moving Machinery:Laboratory Evaluations of Protective Structures — Specifications for Deflection-limiting Volumes[S].[S.l.]:International Organization for Standardization,2013.

[8] 曹银锋,李光耀,钟志华.汽车碰撞过程并行有限元仿真技术[J].机械工程学报,2005,41(2):153-157.

Cao Yinfeng,Li Guangyao,Zhong Zhihua,et al.Parallel explicit finite element simulation of vehicle collisions[J].Chinese Journal of Mechanical Engineering,2005,41(2):153-157.

[9] 王继新,李国忠,王国强,等.工程机械驾驶室设计与安全技术[M].北京:化学工业出版社,2010:240-243.

Wang Jixin,Li Guozhong,Wang Guoqiang,et al.Engineering Mechanical Cab Design and Safety technology[M].Beijign:Chemical Industry Press,2010:240-243.