SiC-MoSi2-Si复合梯度涂层的制备及其抗氧化性能

2018-03-16李帅鹏张明瑜黎烈武黄启忠

李帅鹏, 张明瑜, 黄 东, 黎烈武, 李 军, 黄启忠

(中南大学,中南大学粉末冶金国家重点实验室,湖南 长沙410083)

1 前言

炭/炭(C/C)复合材料具有热容量大、抗热震性能良好、化学稳定性好、比强度、比模量和断裂韧性高和高温力学性能好等优良的性能。而且随着温度的升高(可达2 473 K),C/C复合材料的强度不仅不会降低,甚至会比室温时还高,这一高温稳定性特征使其应用于航天飞机的鼻锥、机翼前缘、货舱门,火箭发动机喉衬、喷管、燃烧室等部件,具有无可比拟的优越性[1,2]。炭素材料的本征性质决定了C/C复合材料随着温度的升高(>673 K)氧化加剧,材料的力学性能和热物理性能随之降低,限制了C/C复合材料的使用性能。目前,研究者主要通过表面涂层技术和基体改性技术来提高C/C复合材料的抗氧化性能[3,4]。

涂层技术主要是利用了涂层的阻隔氧气和C/C复合材料接触的性能,从而达到保护基体的目的。SiC因其与C/C复合材料良好的物理和化学相容性及1 923 K氧化气氛下极低的氧扩散率,受到研究者广泛的关注,是最具潜力的涂层候选材料[5-7]。理论上单层SiC涂层能够实现C/C复合材料的氧化防护,但实际过程中由于SiC与C/C复合材料的热膨胀系数差异,即SiC与C/C复合材料的热膨胀系数分别为4.310-6/K和1.010-6/K,涂层在高温服役过程中在热应力作用下不可避免地会产生裂纹,使其易被氧气侵蚀[8]。很多研究者通过在SiC涂层的基础上制备SiC基复合涂层来进一步改善涂层的抗氧化性能[9,10]。MoSi2因其具有高熔点及良好的抗氧化性能,通常被用作SiC基涂层的外部涂层材料,但热膨胀系数大(8.010-6/K)[11-13]。Zhang[14]等人通过涂刷与包埋法制备了C/SiC/MoSi2-SiC-Si涂层,在1 773 K的氧化气氛中能有效保护基体300 h,但涂层截面产生了贯穿性裂纹,作者未对涂层截面结构进行分析,也没有提出一种能减少涂层截面裂纹的方法。Fu[15]等人通过涂刷与包埋法在C/C基体上制备了SiC纤维增韧SiC涂层,再对制得样品进行第二次包埋,在SiC内层上制得MoSi2-SiC-Si外层,并提出由于SiC纤维的增韧作用,增加了涂层的韧性,使涂层在经受热冲击时产生的裂纹远小于没有SiC纤维增韧时的涂层,但其制得涂层仍有贯穿性裂纹存在,分析认为与他所得MoSi2-SiC-Si外层物相分布不均,导致缓解热应力能力有限,不可避免产生裂纹。M Huang[16]等人研究了硅的含量对包埋法制备SiC涂层表面形貌及抗氧化性能的影响,并得到一种表面多孔的SiC涂层结构,这种涂层结构在作为C/SiC/MoSi2-SiC-Si复合涂层的内层时,在进行包埋处理时随着液态Si的渗入在内外涂层之间形成了机械互锁机构,增加了涂层间的结合力,且由于Si低的热膨胀系数(3.510-6/K),缓解了涂层与基体间的热膨胀系数不适配。

在本文中利用两步包埋法,制备了一种具有梯度的复合功能涂层,第一步制备了多孔的C/SiC内层,第二步熔融Si带动MoSi2一起填充了C/SiC内层的孔洞形成了致密的SiC-MoSi2-Si复合涂层。本文研究了涂层的表面、截面形貌及物相组成,测试了样品的抗氧化性能,提出了SiC-MoSi2-Si功能梯度涂层的抗氧化机制。

2 实验

2.1 涂层的制备

将密度为1.70 g/cm3的C/C复合材料制成101010 mm的样品,用600号砂纸磨去样品棱角并用酒精清洗,然后在373 K下烘干。

SiC-MoSi2-Si复合涂层的制备分为两步:(i)将Si,C,Al2O3,SiC粉料混合后作为包埋粉料,将试样埋入粉料中,经氩气保护于2 023 K保温2 h,由反应熔渗在基体表面生成多孔SiC内层。(ii)将MoSi2,Si,SiC,C按一定比例混合均匀后,将(i)制备的具有SiC内层的样品放入混料中,经氩气保护在2 023 K热处理2 h后,通过反应熔渗制得SiC-MoSi2-Si复合涂层。保留(ⅰ)制得的样品作为复合涂层的对比。

2.2 氧化失重试验

样品的氧化测试在1 773 K下马弗炉中进行。测试时样品被推入1 773 K下的马弗炉中,周期性地从炉内取出试样,冷却至室温;用精度0.1 mg的分析天平进行称重,利用下式计算氧化失重率,评价涂层的抗氧化能力:

(1)

式中,m0:氧化前的质量;

m1:氧化后的质量。

2.3 涂层微观结构分析

采用FEI Nova Nano SEM230型扫描电镜(SEM)观察涂层的形貌与结构。用Rigaku Dmax/2550VB+18kW型X射线衍射仪(XRD)分析涂层表面的相组成。利用FEI Nova Nano SEM230型背散射(BSE)和FEI Nova Nano SEM230型能谱(EDS)分析涂层截面的成分分布。

3 结果与分析

3.1 涂层的微观结构

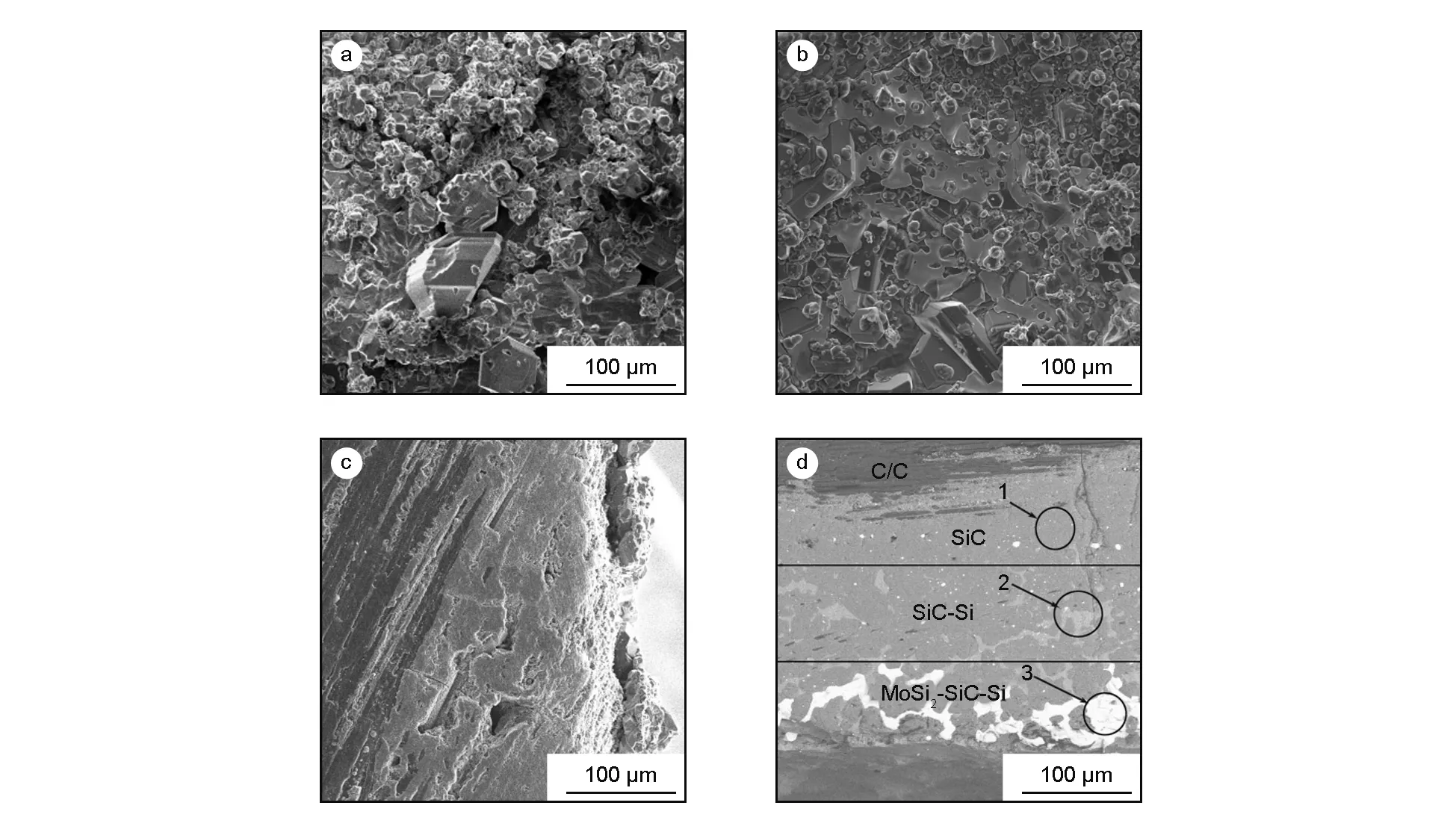

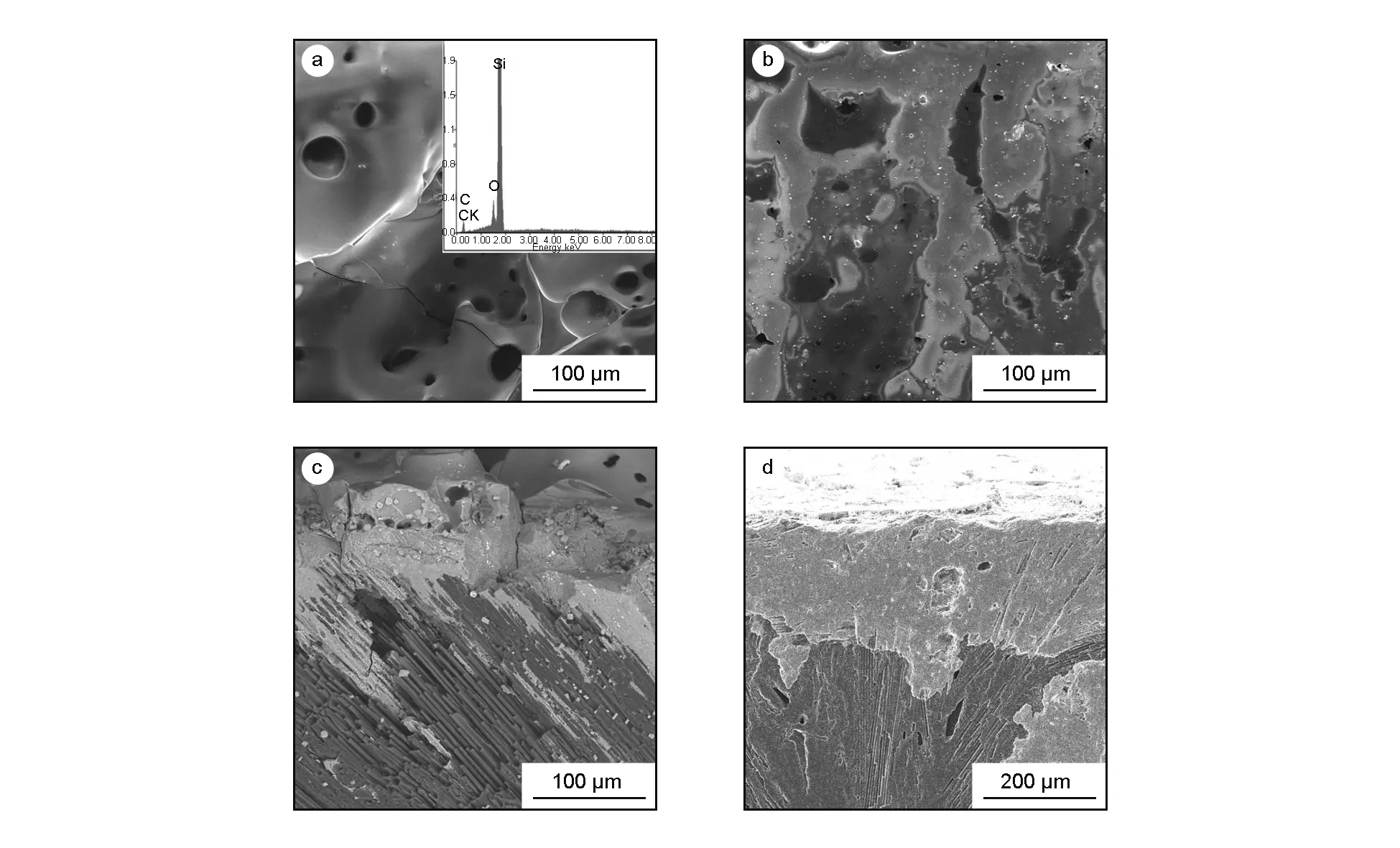

图1分别为制备的SiC涂层(a和c)和SiC-MoSi2-Si涂层(b和d)的显微结构图。由图可见,SiC涂层表面的颗粒呈“瓦砾状”堆积,颗粒结合较为松散,涂层表面存在很多孔洞和裂纹等结构缺陷(图1a)。由于SiC内层通过包埋粉料和基体发生反应熔渗生成,涂层和基体之间不存在明显的界面,而且存在成分梯度,这不仅增加涂层和界面之间的结合力,而且缓解了涂层的热应力分布,减少了裂纹的产生。然而,单层SiC涂层仍然不可避免的存在一些显微裂纹,这为氧侵入基体提供了通道,不利于基体材料的氧化防护。

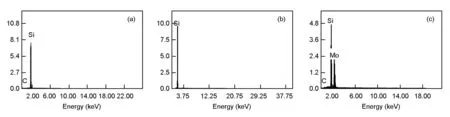

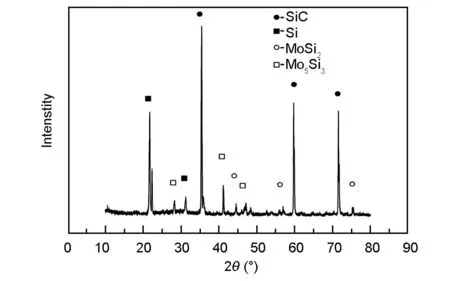

与之相比,SiC-MoSi2-Si的涂层表面由瓦砾状堆积和玻璃态的两种物相形态构成。各相之间的结合较为紧密,涂层表面基本不存在孔洞,仅存在少量的显微裂纹(图1b)结合SiC内层(a)及SiC/MoSi2-Si复合涂层(b)表面X射线衍射图谱(图2),可以看出SiC内层由SiC和Si两相组成,而SiC-MoSi2-Si涂层由SiC,Si,MoSi2三相组成。结合SiC-MoSi2-Si涂层截面背散射(图1d)及能谱分析(图3),基体表面形成了梯度涂层,并由SiC(1)Si(2),MoSi2(3)三相组成,SiC-MoSi2-Si复合涂层由基体内部至外分为三个区域:SiC内层,SiC-Si中间层和MoSi2-SiC-Si的密封外层。

图 1 SiC涂层(a和c)和SiC-MoSi2-Si涂层(b和d)的显微结构图:(a)SiC涂层的表面形貌; (b)SiC-MoSi2-Si涂层的表面形貌;(c)SiC涂层的截面形貌;(d)SiC-MoSi2-Si涂层的截面背散射

图 2 SiC涂层及MoSi2-SiC-Si涂层表面X射线衍射图谱

SiC内层是由Si的反应渗入,和基体化学结合形成,结合强度高,无脱附剥离且成分梯度过渡,有利于缓解热应力,避免大尺寸贯穿性裂纹的产生。在第二步的包埋中,熔融Si填充了SiC内层表面的孔洞及裂纹,同时通过扩散与基体发生反应及与粉料中的C反应生成SiC并残留有少量游离硅,形成了SiC-Si中间层,游离硅与SiC相的界面有利于缓解涂层应力,随着熔融Si的流动,带动了MoSi2的流动扩散,使得复合涂层表面形成MoSi2-SiC-Si的密封外层,MoSi2、SiC、Si三相的均匀分布在涂层中形成了大量的相界面,有利于缓解涂层应力。

3.2 涂层的防氧化性能与氧化机理

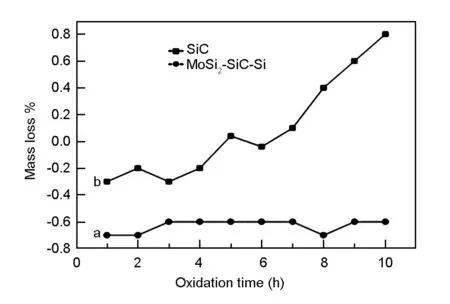

图4为SiC内层(a)与SiC-MoSi2-Si复合涂层(b)在空气中1 773 K下的等温氧化失重曲线。经过10 h的氧化后,SiC涂层失重达到0.8%,而SiC-MoSi2-Si复合涂层相比较表现出了更好的抗氧化性能,经过10 h的氧化,样品表现为增重0.6%。SiC-MoSi2-Si复合涂层氧化失重曲线a在SiC内层氧化失重曲线b下方,说明失重小,b曲线在5 h以前表现为增重,以后氧化失重呈线性增长,失去了保护涂层的能力,而a曲线大致呈现水平趋势,在氧化过程中表现为增重。

图 3 图1(d)中SiC-MoSi2-Si涂层截面能谱分析

图 4 涂层试样1 773 K等温氧化失重曲线

图5(a)(b)为氧化后SiC内层与SiC-MoSi2-Si复合涂层的表面形貌。可见,在空气中1 773 K条件下氧化一段时间后,涂层表面都生成了致密的玻璃薄膜,由图5(a)EDS分析表明SiC涂层表面生成SiO2薄膜,由XRD分析图(6)知SiC-MoSi2-Si复合涂层表面玻璃薄膜由SiO2及少量Mo5Si3组成。在氧化测试中,涂层与空气发生如下反应。

2SiC(s) +3O2(g) = 2SiO2(s) + 2CO(g)

(1)

SiC(s) +2O2(g) = SiO2(s) +CO2(g)

(2)

5MoSi2(s) +7O2(g)=Mo5Si3(s)+7SiO2(s)

(3)

Si(l)+O2(g) = SiO2(s)

(4)

在氧化反应初期,涂层表面发生反应(1)(2)(3),由于反应生成了SiO2,吸收了氧,因此试样表现出增重的现象。随着反应(1)(2)(3)中生成气体越来越多,而1 773 K下SiO2薄膜的黏度降低,当气体压力达到一定程度时,便会逸出涂层,而在涂层表面留下孔洞(图5(a)(b))。尽管孔洞下面依然存有涂层,但孔洞的出现破坏了涂层的完整性,对涂层的抗氧化性能具有不利的影响。这是SiC涂层失重的主要原因。从图5(a)(b)可以看出SiC-MoSi2-Si涂层相比于SiC涂层,氧化后表面涂层气泡尺寸明显减小,相应减少了氧气通过气泡逸出产生的孔洞到达基体的通道,表现出更好的抗氧化性能。

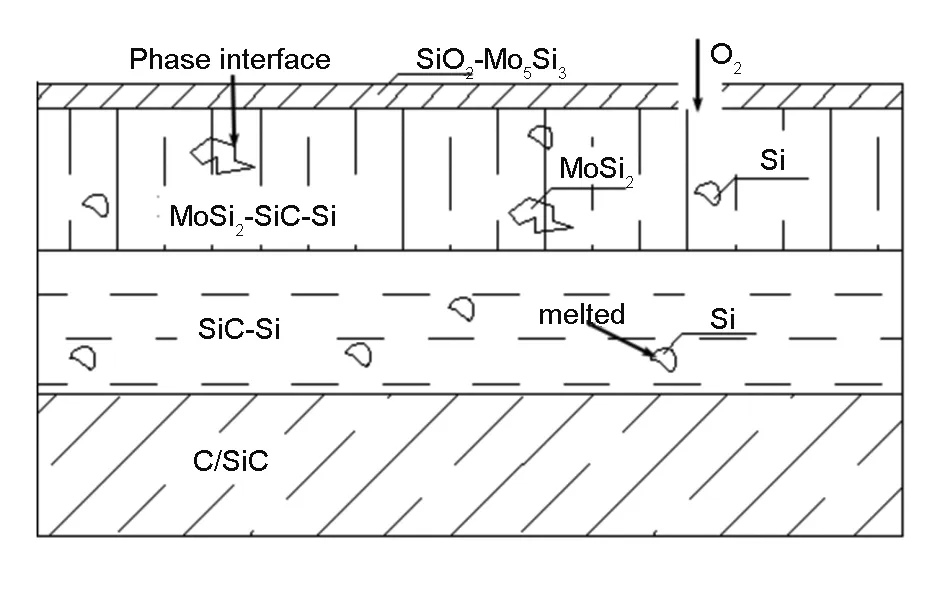

图5(c)(d)为氧化后SiC涂层与SiC-MoSi2-Si涂层的截面形貌。可以看出,SiC涂层截面出现了贯穿性裂纹,且截面中出现了气体逸出后产生的孔洞,使涂层变得疏松多孔,裂纹末端有明显的氧化失重特征。而SiC-MoSi2-Si复合涂层由于产生了梯度涂层(图1d),涂层截面表现出完整致密的状态,未与基体发生脱附剥离,与基体结合强度高,涂层截面未发现贯穿裂纹,基体没有失重特征且涂层表面的一些缺陷被玻璃态的SiO2物质封填,SiO2具有极低的氧渗透率,有效阻隔了氧在涂层的渗透。随着氧化的进行,O2通过扩散或直接从SiO2薄膜的气孔进入与氧化膜下的涂层发生反应,同时涂层中的游离硅熔化,充满涂层间隙,使涂层更紧密。但是随着氧化反应的继续进行,O2通过扩散与基体接触,造成基体的氧化,因此预测随着氧化时间的延长,试样会出现失重现象。分析认为,SiC-MoSi2-Si复合涂层的梯度结构及涂层中大量的相界面和MoSi2优异的抗氧化性能,是复合涂层表现出比单一SiC涂层抗氧化性能提高的主要原因(图7)。SiC-MoSi2-Si复合涂层由基体到涂层表面表现为梯度涂层结构的过度,分别为SiC内层,SiC-Si中间层,MoSi2-SiC-Si致密外层。梯度过渡层的出现特别是具有低热膨胀系数的Si的出现减小了各层涂层间热膨胀系数的差异,减小了因热膨胀系数不适配造成的热应力,且涂层中大量分布的相界面,缓解了涂层中的应力,当裂纹尖端发展至相界面时,相界面的解离使裂纹尖端应力缓和,阻止涂层中的裂纹进一步扩展,从而在一定程度上可避免使涂层失效的贯穿性裂纹的形成,有利于提高涂层的韧性与防氧化性能。

图 5 SiC涂层试样(a)(c)及SiC-MoSi2-Si涂层试样(b)(d)氧化后表面和截面扫描电镜照片

图 6 SiC-MoSi2-Si涂层氧化后表面X射线衍射图谱

图 7 SiC-MoSi2-Si复合涂层在1 773 K的抗氧化机理

4 结论

(1)采用两步包埋法在C/C复合材料表面制备了SiC-MoSi2-Si复合涂层,涂层由基体至表面依次为SiC内层,SiC-Si中间层,MoSi2-SiC-Si致密外层组成。

(2)带有SiC-MoSi2-Si复合涂层的C/C复合材料试样在1 773 K的静态空气中氧化10 h后,涂层试样未表现出失重,且增重0.6%,增重是由于涂层氧化生成SiO2,吸收了氧的原因,并且预测随着氧化的进行,由于O2在涂层中的扩散,与基体反应,生成气体,试样表现出失重,而带有SiC内层的试样则失重0.8%。

[1] 邹林华, 黄 勇, 黄伯云. C/C 复合材料的显微结构及其与工艺, 性能的关系[J]. 新型炭材料, 2001, 16(4): 63-70.

(ZOU Lin-hua, HUANG Yong, HUANG Bai-yun, et al. The relationship among microstructures, processing, parameters and properties for carbon-carbon composites [J]. New Carbon Materials, 2001, 16(4): 63-70.)

[2] Sheehan J E, Buesking K W, Sullivan B J. Carbon-carbon composites[J]. Annual Review of Materials Science, 1994, 24(1): 19-44.

[3] 杨 鑫, 黄启忠, 苏哲安, 等. C/C 复合材料的高温抗氧化防护研究进展[J]. 宇航材料工艺, 2014, 44(1): 1-15.

(YANG Xin, HUANG Qizhong, SU Zhean, et, al. Review of recent progress on oxidation protection for C/C composites at high temperature[J]. Aerospace Materials & Technology, 2014, 44(1): 1-15.)

[4] Jacobson N S, Curry D M. Oxidation microstructure studies of reinforced carbon/carbon[J]. Carbon, 2006, 44(7): 1142-1150.

[5] 苏哲安, 杨 鑫, 黄启忠, 等. SiC涂层对 C/C 复合材料高温氧乙炔焰烧蚀性能影响[J]. 中国有色金属学报, 2011, 21(11): 2838-2845.

(SU Z A, YANG X, HUANG B Y, et al. Effect of SiC coating on ablation resistance of C/C composites under oxyacetylene torch flame[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2838-2845.)

[6] Fu Q G, Li H J, Shi X H, et al. Silicon carbide coating to protect carbon/carbon composites against oxidation[J]. Scripta Materialia, 2005, 52(9): 923-927.

[7] 李贺军, 薛 晖, 付前刚, 等. C/C 复合材料高温抗氧化涂层的研究现状与展望[J]. 无机材料学报, 2010, 25(4): 337-343.

(LI H J, XUE H, FU Q G, et, al. Research status and prospect of anti-oxidation coatings for carbon/carbon composites[J]. Journal of Inorganic Materials, 2010, 25(4): 337-343.)

[8] Jacobson N S, Roth D J, Rauser R W, et al. Oxidation through coating cracks of SiC-protected carbon/carbon[J]. Surface and Coatings Technology, 2008, 203(3): 372-383.

[9] Xin Y, SU Z, HUANG Q, et al. Preparation and oxidation resistance of mullite/SiC coating for carbon materials at 1150 degrees C[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12): 2997-3002.

[10] Zhang Y L, Li H J, Fu Q G, et al. A Si-Mo oxidation protective coating for C/SiC coated carbon/carbon composites[J]. Carbon, 2007, 45(5): 1130-1133.

[11] 杨 鑫, 邹艳红, 黄启忠, 等. C/C 复合材料MoSi2-Mo5Si3/SiC涂层的制备及组织结构[J]. 无机材料学报, 2008, 23(4): 779-783.

(YANG X, ZOU Y- H, HUANG Q Z, et al. Preparation and structure of MoSi2-Mo5Si3/SiC multi-coating for carbon/carbon composites[J]. Journal of Inorganic Materials, 2008, 23(4): 779-783.)

[12] 付前刚, 李贺军, 李克智, 等. C/C 复合材料防氧化涂层SiC/SiC-MoSi2的制备与抗氧化性能[J]. 金属学报, 2009, 45(4): 503-506.

(FU Q G, LI H J, LI K Z, et al. Preparation and anti-oxidation property of SiC/SiC-MoSi2coating on C/C composite[J]. Acta Metallurgica Sinica, 2009, 45(4): 503-506.)

[13] 薛 晖, 李贺军, 付前刚, 等. 炭/炭复合材料 SiC-MoSi2/SiC涂层结构及防氧化性能研究[J]. 固体火箭技术, 2009, 31(6): 638-641.

(XUE H, LI HJ, FU Q G, LI KZ, et al. Microstructure and anti-oxidation properties of SiC-MoSi2/SiC coating for C/C composites[J]. Journal of Solid Rocket Technology, 2009, 31(6): 638-641.)

[14] Zhang Y L, Li H J, Qiang X F, et al. C/SiC-MoSi2-Si multilayer coatings for carbon/carbon composites for protection against oxidation[J]. Corrosion Science, 2011, 53(11): 3840-3844.

[15] F Q G, L H J, L K Z, et al. SiC whisker-toughened MoSi2-SiC-Si coating to protect carbon/carbon composites against oxidation[J]. Carbon, 2006, 44(9): 1866-1869.

[16] Huang M, Li K Z, Li H J, et al. Influence of silicon content on microstructure and antioxidation property of SiC coating for carbon-carbon composites[J]. Surface Engineering, 2007, 23(4): 253-256.