某矿4号煤矸石充填开采技术研究

2018-03-16梁洪彪

梁洪彪

(山西西山晋兴能源有限责任公司 斜沟煤矿,山西 兴县 033602)

1 矸石充填开采岩层控制理论分析

1.1 矸石充填开采岩层控制机理

煤炭开采后会形成采空区,原岩应力平衡状态被打破,应力会进行新的分布,最终达到新的平衡状态。在此过程中,会伴随着工作面顶板垮落、上覆岩层下沉变形及地表发生沉陷等现象。导致覆岩变形及地表沉陷的根本原因即煤炭开采形成采空区,若将采空区全部回填,则不会对地表产生任何破坏,但根本无法实现。现有技术都不能保证在煤层开采后上覆岩层不发生移动变形,因此只可通过尽量减小开采对岩层运动影响对矸石充填开采进行相关研究。充填开采方法与全部垮落法岩层控制方法不同,其是通过充填体的作用来对上覆岩层运动及地表沉陷破坏进行相关控制。通常来讲,随着采空区面积的不断扩大会造成地表不同程度的下沉,整个过程会经历极不充分采动、非充分采动、充分采动和超充分采动这四个阶段。煤炭采出后,随着时间和空间变化会引起地表的下沉,在不同阶段工作面与地面点的所对应的位置也不同,因而产生的影响也不同。矸石充填开采对上覆岩层运动控制机理即通过充填使采空区地表下沉值均小于其最大下沉值,以实现地表的非充分采空或极不充分采动[1-2]。

1.2 矸石充填开采地表控制原理分析

工作面向前推进,采空区顶板会在自重及覆岩载荷的作用下发生弯曲变形,当受力达到其极限抗拉强度,则直接顶岩层会发生断裂垮落,进而基本顶岩层沿分界面弯曲、滑移,最终发生断裂和离层现象,该过程周而复始进行,直至覆岩运动达到新的平衡状态。煤炭开采破坏了岩体原有应力平衡状态,导致岩层移动,岩层垮落后会发生碎胀效应,岩体体积膨胀可以使上覆岩层的下沉量有效减小,是上覆岩层变形运动停止的重要原因。通过将矸石填满采空区,从而控制顶板顶板下沉及上覆岩层运动变形,以达到减小地表下沉的目的。充填的矸石占据了覆岩下沉空间,等同于减小采厚,后期主要表现为矸石充填体的压实降沉。矸石的充填率和压实率对覆岩运动控制起到关键作用,其有效厚度决定了覆岩运动及岩层移动的程度。矸石充填的有效厚度受充填前顶底板移近量、矸石接顶距离、矸石初始压实度、矸石剩余压缩率等因素影响。

1.2.1充填前顶底板移近量

工作面回采过后进行矸石充填工作,采场矿山压力会对液压支架产生一定压缩变形,顶底板移近量增大,造成采空区可充填高度减小。

1.2.2矸石接顶距离

矸石属于散体材料,而井下煤层大多属于近水平或者缓倾斜状态,受到充填条件限制及矸石流动性性质影响,充填矸石达不到与顶板完全接合的状态,从而导致顶板发生一定程度的弯曲变形。当前技术条件的矸石充填开采实验表明,通过对液压支架增加推压夯实装置,可以增加矸石的压实率,矸石可以充填至顶板,接顶效果大大增强,充填率接近百分之百。

1.2.3矸石的初始压实度

矸石充填进入采空区初始压实度越大则在上覆岩层载荷作用下二次压实量越小,传统的矸石充填,由于缺乏压实过程,初始压实度小,二次沉陷量大;新型充填支架的推压夯实作用使初始压实度大大提高,减小了因上覆载荷作用引起的二次沉降作用,矸石压实曲线如下页图1所示。

由图1可知,松散状态的矸石在应力由0~20 MPa变化过程中,其总压缩率达30%左右,85%以上的压缩率发生在0~2MPa之内,所以在充填开采中新型充填开采液压支架后部夯实机构的压实力达到2 MPa时,即达到密实充填的状态,且能保证在应力由2MPa达到原岩应力状态时矸石压缩率小于15%[3]。

图1 矸石压实曲线

1.2.4矸石剩余压缩率

矸石充满采空区后,对上覆岩层起到支承作用,而覆岩的弯曲下沉会压缩矸石充填体,从而减小了矸石的有效充填厚度。矸石充填体的剩余压缩率受其性质、覆岩载荷及初始压实度影响。

2 矸石充填开采系统布置

矸石充填开采技术以矸石作为充填材料,并将矸石运输到采空区以支撑采空区顶板,矸石来源于地面矸石山和井下巷道开掘产生的矸石,这样解决地表沉陷和地面矸石堆积问题。

2.1 矸石充填开采方法

2.1.1技术特征

充填工作在工作面回采过后进行,因而必须在采空区顶板发生下沉垮落前将充填物安全高效运送至采空区完成充填工作。矸石充填开采工艺可以实现液压支架下采煤与充填工作同时进行,采煤采用传统综采工艺,矸石充填开采增加了一套由地面到井下再到采空区的矸石运输系统及支架后方采空区矸石夯实系统。矸石充填开采有如下几个方面的技术特征:充填液压支架拆除了传统液压支架所采用的掩护梁,取而代之的是水平后顶梁,可将矸石充填物直接充到水平后顶梁的掩护空间内[4]。由皮带输送机将矸石运输至掩护后顶梁下的矸石输送机,从而形成充填矸石的连续运输路线。矸石通过其自重作用由输送机落入后顶梁的掩护空间内,由夯实机将充填体向采空区夯实,最终实现矸石的密实充填。

2.1.2关键设备

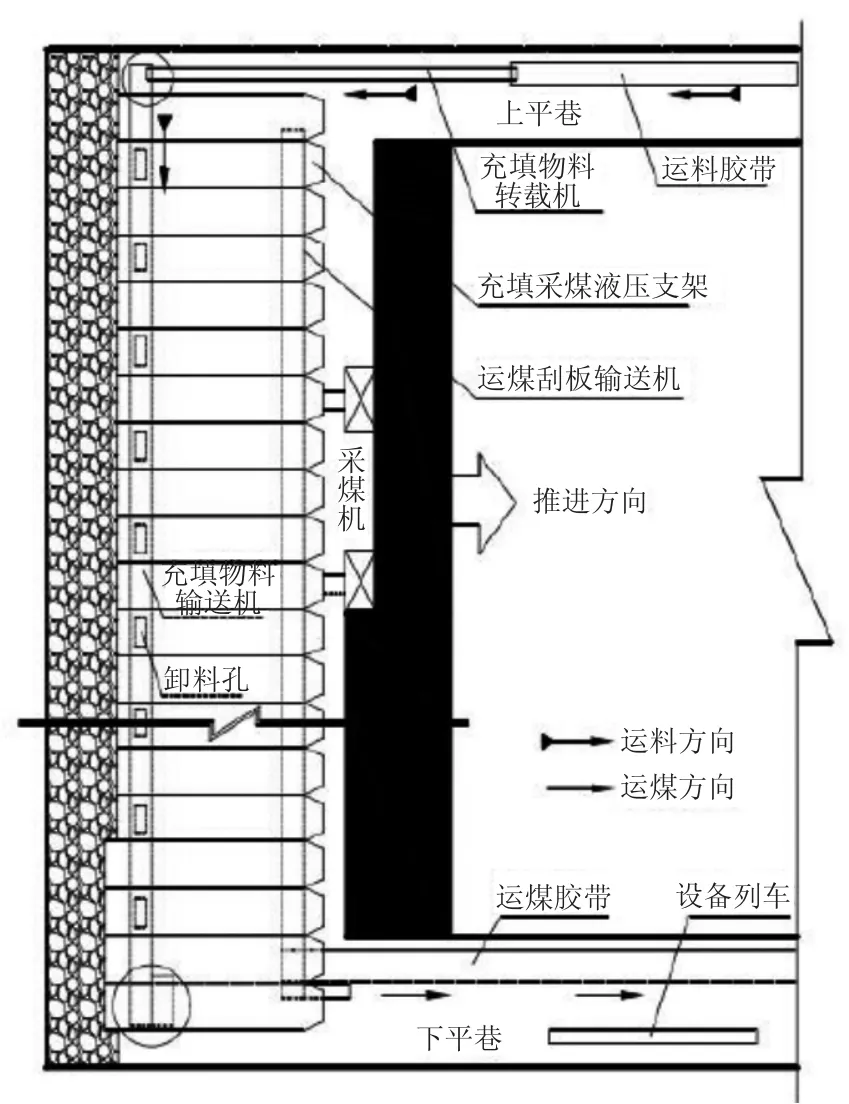

矸石充填开采液压支架作为重要的支承掩护设备,不仅能够保证正常采煤工作的进行,同时可以实现采空区矸石充填,通过在液压支架上安装夯实机构可以增加矸石的密实度,除了需要增加充填物料输送机及转载机外,其余设备与综采工作面设备相同,设备布置如图2所示。

2.1.3基本工艺流程

该工作面采用端部斜切进刀方式,采煤机截深0.6m,矸石充填开采采煤工艺与普通综采工艺相同,为了减小开采步距对而产生的顶板下沉以及实现及时充填,采取“一采一充”的作业方式,采煤过后及时进行矸石充填[5]。

图2 矸石充填开采工作面设备布置图

2.2 矸石充填开采系统布置

2.2.1采煤与充填系统

采煤系统与普通综采系统相同,包括运煤、运料、通风系统等,充填系统主要有矸石的运输及夯实系统。

2.2.2矸石地面运输系统

矸石在地面堆积的场地与投料井之间有一定的距离,因而须在地面建立矸石运输系统,合理的矸石地面运输系统需要搭建堆放矸石用的厂房及运输通道等,以便保护矸石原始状态,同时还应建立矸石的破碎及筛分系统,以保证矸石合理的粒度需求。

一般地面的矸石运输系统包括三个环节:通过装载机等装载设备将矸石装载在皮带输送机或刮板输送机上;矸石破碎系统将输送机运送的物料进行破碎以达到投料所需粒径要求;破碎后的矸石经输送机被运送到投料井口。

2.2.3矸石井下运输系统

充填矸石除来自地面外,井下掘进工作面也可生产矸石,在井下设置矸石不升井系统,将掘进生产的矸石直接用于工作面充填。掘进矸石具有产量不稳定、产出地点不定的特点,因此,可根据矿井实际生产条件设置矸石仓,同时应配备矸石破碎系统,对粒径较大的矸石进行破碎处理。

3 矸石充填开采工业性试验

充填开采试验区域位于井田北部,区域面积约2.75 km2,煤层平均埋深440m。设计充填开采4号煤,全区可采,厚度为1.5~3.1m,均厚2.5m,老顶为中粒砂岩,直接顶为砂质泥岩,伪顶为泥岩,直接底为砂质泥岩,老底为中粒砂岩。4号煤层相对瓦斯涌出量为11.25m3/t,具有突出危险性,有自燃倾向。

按照充填开采相关原则,根据充填区域地质特征及井下系统布置,在三个区域进行充填试验。三个区域分别设计10个长度为80m、100m、120m工作面。通过工业性试验,对三种方案沉陷结果分析知,工作面长度达120m时会造成严重地移动变形,当充填工作面由80m增加到100m时,地表变形各参数值变化不大。根据生产条件,将充填区域工作面长度设计为80~100m可较好控制地表移动变形。

4 经济社会效益

整个充填区域4号煤层开采完毕可以采出煤炭资源680万t,可创造6.4亿元经济利润,节省了大量的搬迁补偿费用。整个充填区域充填完成后可处理矸石1 000万t,不仅可以处理地面矸石堆积,同时可以实现井下矸石不升井直接利用。采用该技术可以有效控制地表的沉陷,减少矸石排放对环境造成的危害,实现对工矿区土地资源的保护。

[1]张吉雄,缪协兴,郭广礼.矸石(固体废物)直接充填采煤技术发展现状[J].采矿与安全工程学报,2009(4):395-401.

[2]周振宇,郭广礼,查剑锋,等.建筑物下矸石充填巷采沉陷控制研究[J].煤矿安全,2008(8):19-22.

[3]张元功,董凤宝.城镇建筑群下矸石充填开采新技术的研究与实践[J].煤矿开采,2008(1):31-33.

[4]刘建功,赵庆彪,张文海,等.煤矿井下巷道矸石充填技术研究与实现[J].中国煤炭,2005(8):36-38.

[5]刘正和,赵通,杨录胜,等.大采高工作面矸石充填开采技术效果分析[J].煤炭科学技术,2015(4):19-22.