新型粉液混配器结构分析与性能优化

2018-03-16刘延鑫李增亮董祥伟孙召成

刘延鑫, 李增亮, 冯 龙, 董祥伟, 张 琦, 孙召成

(1.中国石油大学机电工程学院,山东青岛 266580; 2.中国石油大学石油工程学院,山东青岛 266580)

在油气田开发过程中,压裂作业是最为常见的增产方式。在此过程中,压裂液的配制质量是保证压裂作业成功的重要因素。压裂液主要是由一定比例混合的胍胶粉和基液混合而成,其混合的黏度和均匀度是压裂液质量的主要评判标准[1]。传统的压裂液配制方法是先将胍胶粉和基液加入到混合罐中,待其充分溶胀达到黏度要求后,再进行压裂作业。采用这种方法得到的压裂液存在以下问题:①压裂液中胶粉的分散度较低,存在大量粉包团;②配制时间较长,影响压裂作业效率;③压裂液在存放和运输过程中黏度降低。针对传统压裂液混配过程中存在的缺点,国内外一些科研工作者采用射流泵原理进行压裂液混配,实现压裂液的动态混配,满足压裂过程中压裂液用量的需求,同时根据吸入胶粉的量可以控制压裂液的黏度。但是在混配过程中仍然有粉包团产生[2-6],而孔装结构可以很好地离散粉末等固体[7],因此笔者基于目前使用的混配装置存在的弊端,采用环形射流原理,提出一种新型粉液混配器,并在粉末吸入管处设计吸出孔结构,该结构可以使粉末更好的吸出,有效地防止粉包团的产生。

1 粉液混配器结构和原理

1.1 混配器结构

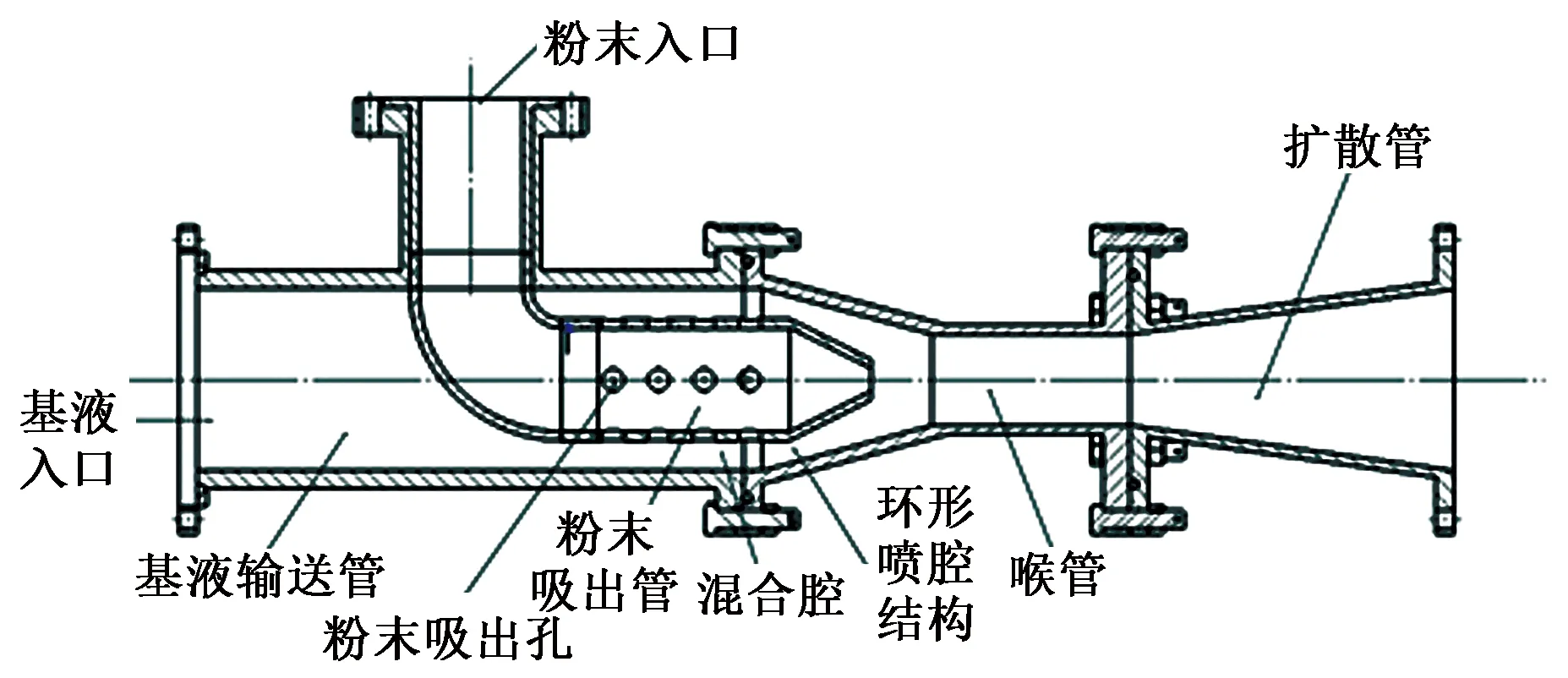

粉液混配器的结构如图1所示。主要由粉末入口、基液入口、基液输送管、粉末吸出孔、粉末吸出管、混合腔、环形喷腔结构、喉管和扩散管组成。基液通过基液入口进入粉液混配器,流经基液输送管时,由于装有粉末吸出管而使得流道面积减小,流体流经该段区域和环形喷腔结构时,流速大大增加,高压基液由环形喷腔喷出,将粉末吸出混合,基液与胶粉在喉管混合后,在扩散管中进一步升压减速。粉末吸出管的尾部管壁和管的端部开有吸出孔,使胶粉与基液能够充分混合。

图1 粉液混配器结构示意图Fig.1 Structure schematic drawing of powder liquid mixer

1.2 混配器混合原理

该粉液混配器是利用射流湍动扩散作用传递能量和质量的混合反应设备[8]。基液经基液输送管和环形喷腔加速后射入混合腔。环形喷腔产生的压降使得被吸固体粉末经由粉末吸出管进入混合腔,固液两相由于黏性摩擦而产生卷吸,从而使两相进行混合并进入喉管,通过紊动扩散作用将能量和动量从基液转移到被吸入的粉末上,此过程中压力有所回升,但是固液两相混合会损失较大的动能。在扩散管前端,混合流体完成能量交换,浓度趋于定值,通过扩散管恢复静压然后排出粉液混配器。如果被吸入粉末较少,不能满足基液的卷吸能力时,会在喉管前端产生回流,有助于保证混合效果和浓度要求。另外,由于粉末吸出管末端采用孔状结构,防止大量胶粉同时被吸入,增加了混合液的均匀度[9-12]。

2 混配器中固液两相混合特性数值模拟

2.1 多相流模型建立

利用ICEM-CFD软件对建立好的流道模型进行网格划分,并采用FLUENT软件进行固液两相在混配器中混合过程的数值模拟。基液在经过混合腔时将胶粉吸出,流场产生突变,为保证每一相速度、含气率等参数的准确性,选用Euler多相流模型。同时,考虑涡旋、旋转、黏性方面的因素,湍流模型采用涡黏模型中的标准k-ε模型[13]。

2.2 控制方程

基于N-S方程和标准k-ε模型,连续性方程和动量方程可表示为

连续性方程:

(1)

动量方程:

(2)

其中

μeff=μ+μt.

应用标准k-ε模型将控制方程组封闭,基本方程为

k方程:

(3)

ε方程:

(4)

其中

式中,u,v,w为流体速度,m/s;x,y,z分别代表x,y,z方向坐标;ρ为流体密度,kg/m3;t为时间,s;μeff为有效黏度,Pa·s;μ为分子黏度,Pa·s;μt为湍动黏度,Pa·s。Gk为由于平均速度梯度引起的湍动能k的产生项;C1ε=1.44,C2ε=1.92,σk=1.0,εk=1.3。

为了更准确地计算固液两相的速度和体积分数等参数,在选用精度更高的Euler多相流模型时,流动控制方程组采用有限差分法,离散格式为二阶迎风差分格式,结合多重网格法用FLUENT求解器中的SIMPLE算法耦合压力场和速度场[14-16]。

2.3 模型网格划分及网格无关性验证

2.3.1 网格划分

建立粉液混配器流道模型,建立流道模型采用的结构尺寸为现场试验初步模型尺寸,并利用ICEM-CFD软件进行网格划分,考虑到末端混合段流动特性的复杂性,在网格划分时采用非结构网格,并对末端开孔位置网格进行加密处理,如图2所示。

图2 粉末吸出管网格划分Fig.2 Mesh division of powder suction pipe

考虑到非结构网格生成时,若只采用三角形或四面体网格,不能很好地处理黏性问题,所以采用混合网格,即先贴体生成能用于黏性计算的四边形或三棱柱网格然后以此为边界生成三角形非结构网格。设定全局网格最大单元为3,加密部分最大尺寸为1,最终共划分2 988 903个网格。

2.3.2 网格无关性验证

验证整体网格的无关性,以混合腔处产生的负压作为验证参数,设定全局网格最大单元分别为5.5、5、4.5、4、3.5、3、2.5、2,得到网格数量约为(50.28、65.98、90.38、127.81、188.99、298.89、512.77、994.16)×104,以总体网格数量为横坐标,混合腔处的负压为纵坐标绘制曲线,见图3。从图3中可以看到,当网格数量大于200×104时,负压值趋于稳定,说明整体网格数量大于200×104后,对模拟后的参数影响很小。为了保证计算的高效性,取网格数量为298.89×104,其对应的全局网格最大单元为3。

图3 整体网格数量与负压值关系Fig.3 Relationship between total grid number and negative pressure value

2.4 边界条件确定

模拟过程中,设定边界条件如下:①入口边界,速度入口(velocity inlet),入口算法采用Special synthesizer算法。根据实际情况基液流速设定为3.5m/s,流量为0.028 m3/s,胶粉进入的速度设定为0 m/s;②出口边界,出口采用自由流出边界条件,过程中不考虑热量传递影响;③壁面要求,管道壁面均采用无滑移壁面边界条件。

2.5 模拟结果

混配器的速度分布和压力分布如图4、5所示。因粉末进口与大气相连,故该进口处压力为大气压,从图5中也可以看出,该出口压力约为0.1 MPa。结合图4、5可以看出,液相在流经混合腔时,由于截面积减小导致流速加快,该流域流速可以达到4 m/s,该区域压力约为0.012 6 MPa。因加速区域的压力小于大气压力,所以形成相对负压区,从而得到该区域负压值为大气压与该区域压力的差值,约为0.087 4 MPa,说明能够将固相有效地吸出;当混合流体流经喉管处时流速继续增加,压力降低,混合物在喉管进一步均匀混合,最终通过扩散管进行降速增压。

图4 速度分布Fig.4 Velocity distributions

图5 压力分布Fig.5 Pressure distributions

图6 固液两相混合效果Fig.6 Mixing effect of solid-liquid two phase

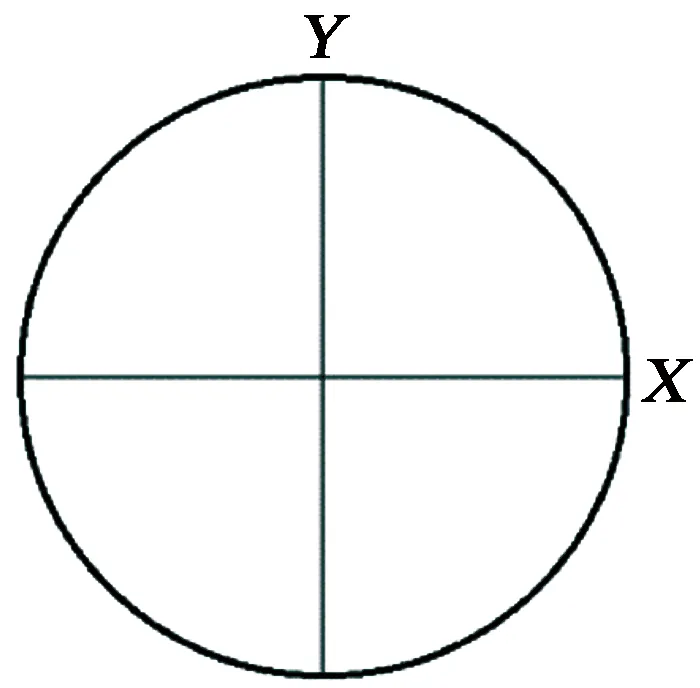

图6为固液两相分布。从图6中可以得出,液体流经粉末吸出管时与固相混合,由侧面和下方吸出。同时,通过图6中的扩散管截面可以看出,固液两相的混合颜色较为均匀。在喉管尾端垂直于轴向做截面A-A,并利用Line/Rake surface指令在截面上取水平X和竖直Y两条直线如图7所示。分析这两条垂线可以反映胶粉(固相)在整个截面的相体积分数[17-18]。绘制胶粉在这两条线上的相体积分数,如图8所示。图中固相在这两条线上体积分数为定值32.3%,说明这两个方向上分布均匀,进而可以判断在该截面固液两相的理论混合均匀度较高。该混配器理论上具有很好的混合效果。

图7 截面示意图Fig.7 Sketch map of cross section

图8 X线和Y线上固相体积分数Fig.8 Solid-phase volume fraction on line X and Y

3 试验分析及结构优化

3.1 试验系统

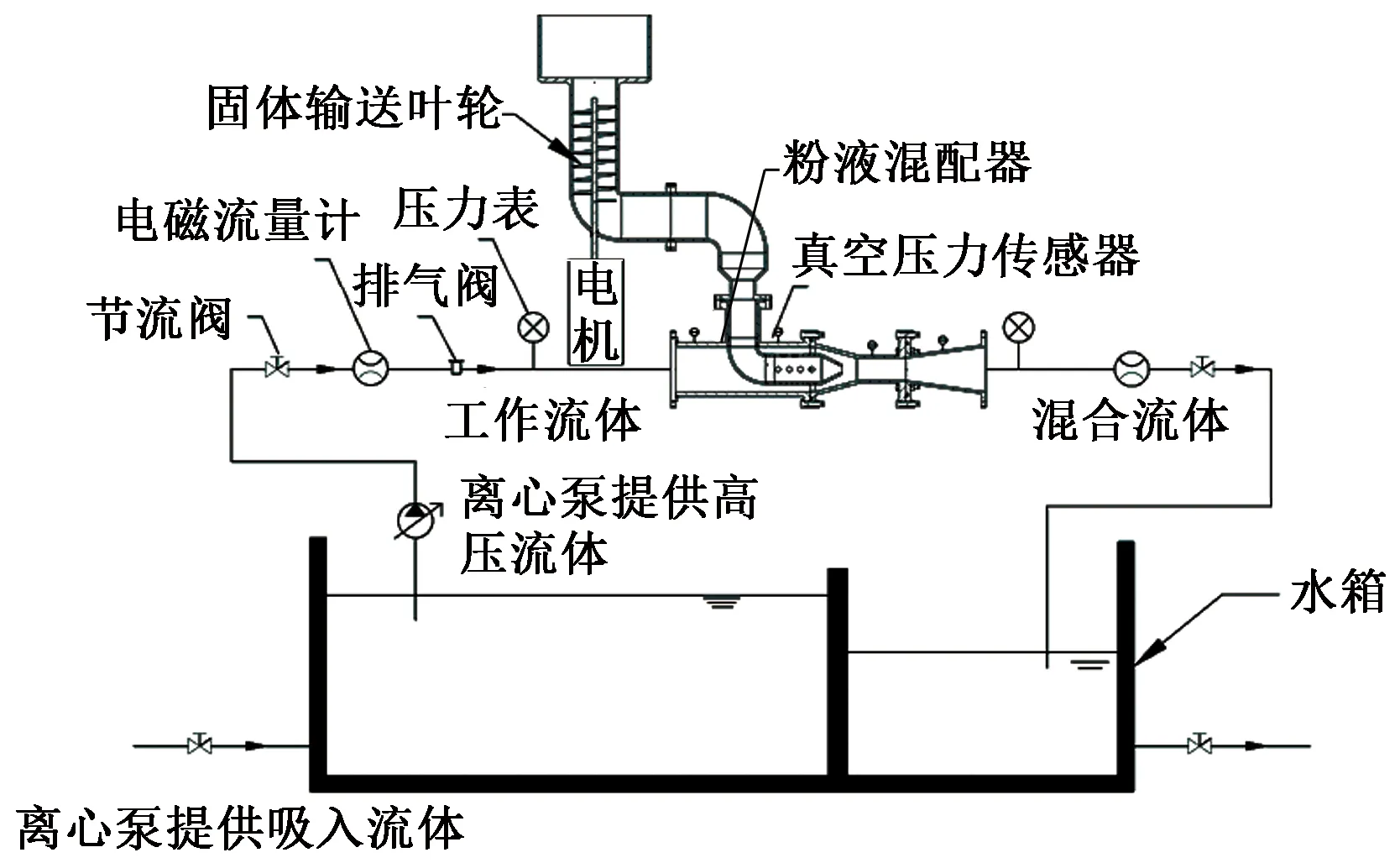

图9 试验系统Fig.9 Test system

试验系统如图9所示。上部管线接粉末输送器,胶粉由上部罐体加入,通过旋转搅拌后输送到混配器中。混配器前部接进液口,主要通过离心泵提供高压流体,混合液流经混配器后回到蓄水池,在蓄水池观察压裂液的混合效果。试验台上装有电磁流量计、压力表及真空压力传感器,可以实时地测量管线中流体流量,同时,也可以得到混配器中各部分的压力,以保证胶粉的吸入效果。

3.2 试验步骤

影响粉液混配器的主要结构参数包括环形喷射口直径、喉管直径、出口段直径、收缩角、扩散角、喉管长度与直径比值等[19-20]。除了结构影响因素外,泵的排量对混合也有一定影响。理论上混配器结构尺寸不变,在一定范围内,随着泵排量增加产生的负压值会增大[21],但是在前期试验中发现,当排量大于0.032 m3/s时负压值无明显变化。将泵的排量作为定值,在设定排量时选择了工况下的稳定值0.028 m3/s。

在试验现场进行均匀度判断时,采用观察取样,并将取样的混合液与现场工艺参数进行比较。先将加入的胍胶粉进行染色,同时图1中环形喷腔、喉管和扩散管均采用透明材料加工,当混合流体经过该透明管一部分时,先通过观察染色后的胍胶粉在液体中的分散程度,初步判断混合流体流经该区域后的混合效果。另外,混合流体最终会流入水箱,可以在水箱中进一步观察混合胶粉的分散度,并取样进行对比,以判断是否达到满足要求的混合均匀度。

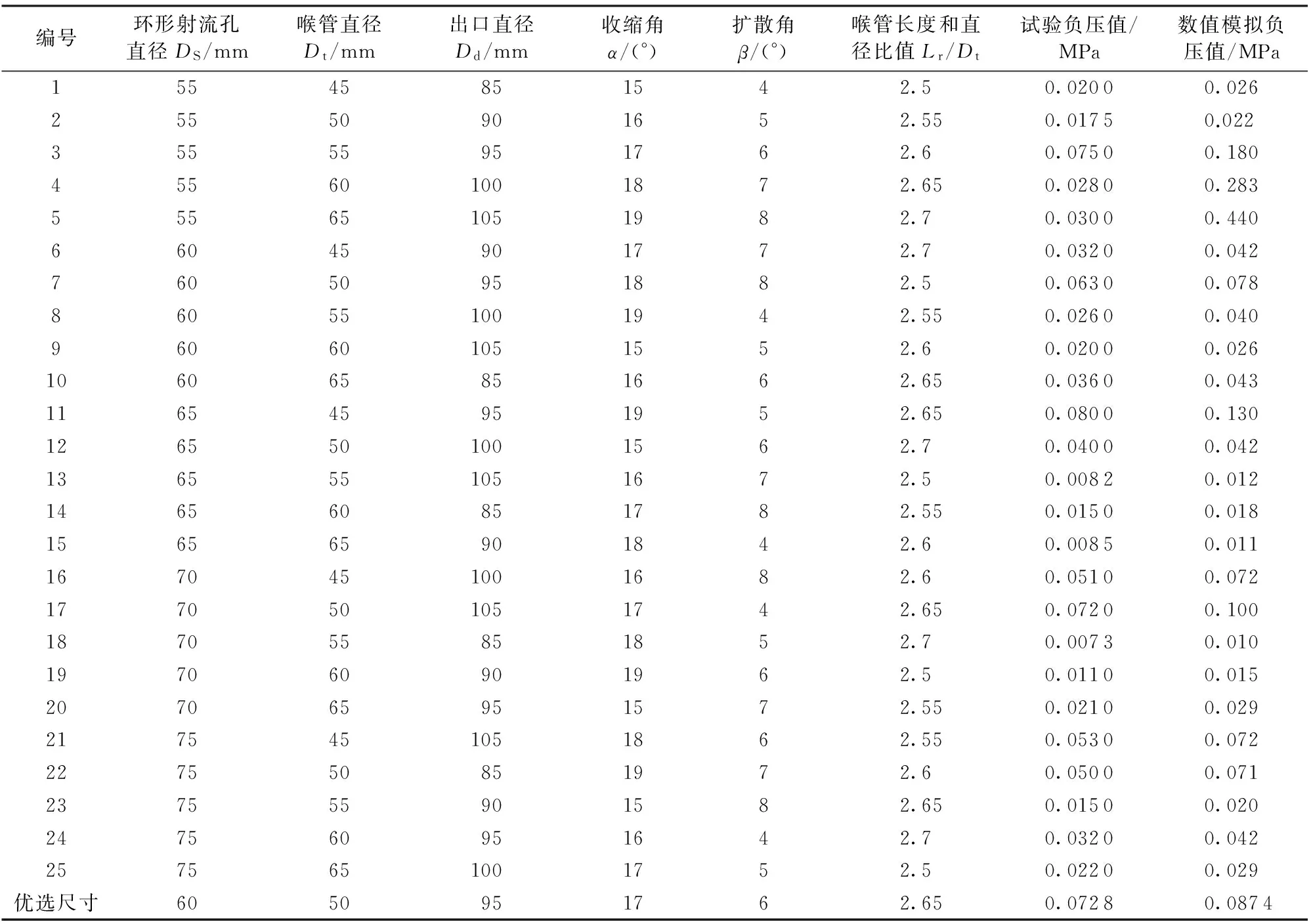

表1为粉液混配器结构优化正交试验结果。由表1可知,改变上述6个影响因素的参数需要分别设计不同尺寸的混配器结构共25组,这样不仅在加工过程中费时费料,而且在更换不同结构时非常不方便。因此,在设计混配器时将基液输送管、环形喷腔和喉管、扩散管部分设计为分段安装(图1),加工时根据尺寸要求每部分仅须加工5套,这样在设计试验时根据表1中的不同结构尺寸对不同的结构进行组合,得到相应的试验数据。

表1 粉液混配器结构优化正交试验表

3.3 结构优选

结构优选过程主要从两方面进行,一方面通过数值模拟的方法,对不同结构的粉液混配器进行数值模拟,得到不同尺寸下产生的负压。另一方面,结合搭建的试验系统,进行试验验证,针对筛选确定的粉液混配器的主要结构参数,选用L25(56)正交表进行试验,对影响粉液混配器效率的相关参数进行试验,通过对比进行结构优选[22-24]。表1中每组试验测得的负压值与数值模拟得到的负压值比值为0.7~0.83,说明实际负压能够达到理论值的70%~83%。

正交试验时,将粉液混配器的6个影响因素分别标号为A、B、C、D、E、F,每个影响因素对应5组不同的尺寸。

通过以上数据可以得到极差R。

综合正交试验结果,从R的差值可以得到理论影响因素,从大到小依次为喉管直径、收缩角、出口段直径、喉管长度与直径比值扩散角和环形喷射口直径。

3.4 试验结果

优选之后得到混配器的结构尺寸如表1所示。根据优选后的尺寸加工混配器各部分结构,并进行试验验证,得到试验负压值为0.072 8 MPa,在表1的各组数据中负压值是最高的,与正交试验优选的数值吻合良好,证明优选混配器的方法可行。

进行现场试验时,在负压区域的一个观察口,如图10所示,能够很好地将胶粉吸入并且无反流现象。压裂液在水池中的混合效果如图11所示。从颜色分布情况看,完全能够满足现场混合均匀度的工艺要求,说明优选的结构尺寸符合设计要求。

图10 试验现场图Fig.10 Picture of test site

图11 压裂液混合效果Fig.11 Mixing effect of fracturing fluid

4 结 论

(1)设计的环形射流粉液混配器在环形喷嘴与壁面处产生环形射流,同时在混合腔中产生较大的负压将粉末吸出,能够有效地防止混合过程中粉包团的产生。同时可以保证粉液混配过程的连续性,混合效果较常规结构有很大提高。

(2)验证了数值模拟的正确性,试验结果能够达到理论值的83.3%。同时,明确了不同关键尺寸对于粉液混配器性能的影响,并得到了较为优化的结构尺寸,其中影响因素从大到小依次为喉管直径、收缩角、出口段直径、喉管长度与直径比值扩散角和环形喷射口直径。

[1] 程兴生,卢拥军,管保山.中石油压裂液技术现状与未来发展[J].石油钻采工艺,2014,36(1):1-5.

CHENG Xingsheng, LU Yongjun, GUAN Baoshan. Current situation and future development of CNPC fracturing fluid technology[J].Oil Drilling & Production Technology, 2014,36(1):1-5.

[2] YAN Q, LEMANSKI, KARPYN Z T, et al. Experimental investigation of shale gas production impairment due to fracturing fluid migration during shut-in time[J]. Journal of Natural Gas Science and Engineering, 2015,24:99-105.

[3] 马中国,杨兆中,罗鑫林,等.清洁压裂液的研究与应用[J].重庆科技学院学报,2009,11(1):44-47.

MA Zhongguo, YANG Zhaozhong, LUO Xinlin, et al.Analysis and application on clear fracturing fluid[J]. Journal of Chongqing University of Science and Technology, 2009,11(1):44-47.

[4] 曾红,潘英民.压裂液快速混配工艺及装备的研究[J].矿冶,2005,14(4):79-82.

ZENG Hong, PAN Yingmin. Study on quick mixing technological process and equipment of fracturing fluid[J].Mixing & Metallurgy, 2005,14(4):79-82.

[5] 王永辉,卢拥军,李永平,等.非常规储层压裂改造技术进展及应用[J].石油学报,2012,33(S1):149-158.

WANG Yonghui, LU Yongjun, LI Yongping, et al. Progress and application of hydraulic fracturing technology in unconventional reservoirs[J].Acta Petrolei Sinica, 2012,33(S1):149-158.

[6] 李兆敏,吕其超,李松岩,等.煤层低伤害氮气泡沫压裂液研究[J].中国石油大学学报(自然科学版),2013,37(5):100-106.

LI Zhaomin, LÜ Qichao, LI Songyan, et al. A nitrogen foam fluid with low formation damage for CBM fracturing treatment[J].Journal of China University of Petroleum(Edition of Natural Science), 2013, 37(5):100-106.

[7] 徐茂森,龙新平,杨雪龙.喷嘴位置对新型环形射流泵性能的影响[J].排灌机械工程学报,2014,32(7):561-582.

XU Maosen, LONG Xinping, YANG Xuelong. Effects of nozzle location on new type annular jet pump performance[J]. Journal of Drainage and Irrigation Machinery Engineering, 2014,32(7):561-582.

[8] 张晋华,高传昌,闫勇,等.脉冲液-气射流泵能量平衡[J].排灌机械工程学报,2012,30(4):423-427.

ZHANG Jinhua, GAO Chuanchang, YAN Yong, et al. Energy balance of pulse liquid-gas jet pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2012,30(4):423-427.

[9] 袁丹青.多喷嘴射流泵流场的数值模拟及试验研究[D].镇江:江苏大学,2009.

YUAN Danqing. Research on numerical simulation and experiment of multi-nozzle jet pumps [D].Zhenjiang: Jiangsu University, 2009.

[10] XIAO L, LONG X. Cavitating flow inannular jet pumps[J]. International Journal of Multiphase Flow, 2015,71:116-132.

[11] QIAO L, XIAO Z, ZENG Q, et al. Implementation of design of experiment for structural optimization of annular jet pumps[J]. Journal of Mechanical Science & Technology, 2016,30(2):585-592.

[12] HALIDAN M, CHANDRATILLEKN G R, DONG K, et al. The effect of interparticle cohesion on powder mixing in a ribbon mixer[J].AIChE Journal, 2016,62(4):1023-1037.

[13] 梁法春,杨桂云,王金龙,等.基于临界分流理论的气液两相流均匀分配器[J].化工学报,2014,65(10):3798-3804.

LIANG Fachun, YANG Guiyun, WANG Jinlong, et al. Equal distribution of gas-liquid two-phase flow based on critical flow theory[J]. CIESC Journal, 2014,65(10):3798-3804.

[14] 陈汇龙,翟晓,赵斌娟,等.基于多重网格法和CFD的多孔端面机械密封数值分析比较[J].润滑与密封,2009,34(10):36-40.

CHEN Huilong, ZHAI Xiao, ZHAO Binjuan, et al. Comparison of numerical analysis on the mechanical seal with porous sealing face by multi-grid and CFD methods[J]. Lubrication Engineering, 2009,34(10):36-40.

[15] 李京,赵维加,黄健飞.时间分数阶扩散波动方程的二阶有限差分格式[J].青岛大学学报(自然科学版),2015,28(1):15-19.

LI Jing, ZHAO Weijia, HUANG Jianfei. Second order finite difference scheme for time fractional diffusion-wave equation[J]. Journal of Qingdao University(Natural Science Edition), 2015,28(1):15-19.

[16] 张彦军.含离散颗粒热喷流颗粒分布特征数值研究及验证[D].南京:南京航空航天大学,2008.

ZHANG Yanjun. Numerical simulation and validity research on the distribution characteristics of discrete particles in hot exhaust[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008.

[17] 王庆功.非均一颗粒在浓相流化床系统中的流动行为研究[D]. 北京:清华大学,2015.

WANG Qinggong. Flow behavior of multi-size particles in dense fluidized bed systems[D]. Beijing: Tsinghua University, 2015.

[18] SHAH A, CHUGHTAI I R, INAYAT M H. Experimental study of the characteristics of steam jet pump and effect of mixing section length on direct-contact condensation[J]. International Journal of Heat & Mass Transfer, 2013,58(1/2):62-69.

[19] 王小芳,金保升,钟文琪.基于欧拉多相流模型的流化床煤气化过程三维数值模拟[J].东南大学学报(自然科学版),2008,38(3):454-460.

WANG Xiaofang, JIN Baosheng, ZHONG Wenqi. 3D numerical simulation on coal gasification in fluidized bed based on Eulerian multiphase fluid model[J].Journal of Southeast University(Natural Science Edition), 2008,38(3):454-460.

[20] 杨剑秋,王延荣.基于正交试验设计的空心叶片结构优化设计[J].航空动力学报,2011,26(2):376-384.

YANG Jianqiu, WANG Yanrong. Structural optimization of hollow fan blade based on orthogonal experimental design[J]. Journal of Aerospace Power, 2011,26(2):376-384.

[21] 王玲花,高胜建,高传昌,等.射流泵流速比与动量修正系数的数值研究[J].水电能源科学,2011,29(4):134-136.

WANG Linghua, GAO Shengjian, GAO Chuanchang, et al.Numerical study on velocity ratio and momentum correction factor of jet flow pump[J].Water Resources and Power, 2011,29(4):134-136.

[22] 刘萍,张东速.喷嘴几何参数对射流流场性能影响的计算研究[J].机械设计,2007,24(11):50-52.

LIU Ping, ZHANG Dongsu. Research on calculation of the influence of nozzle geometric parameters on the property of efflux flow field[J].Journal of Machine Design, 2007,24(11):50-52.

[23] 王晓星,吴锡令,王滨涛.基于正交试验方法的流动成像测井传感器优化设计[J].中国石油大学学报(自然科学版),2010,34(2):52-55.

WANG Xiaoxing, WU Xiling, WANG Bintao. Optimization design of flow electromagnetic tomography transducer based on orthogonal test[J]. Journal of China University of Petroleum(Edition of Natural Science), 2010,34(2):52-55.

[24] 刘瑞江,张业旺,闻崇炜,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):52-55.

LIU Ruijiang, ZHANG Yewang, WEN Chongwei, et al. Study on the design and analysis methods of orthogonal experiment[J]. Experiment Technology and Management, 2010,27(9):52-55.