自升式海洋钻井平台升降装置同步控制

2018-03-16何新霞

何新霞, 史 蕾

(中国石油大学信息与控制工程学院,山东青岛 266580)

自升式海洋钻井平台是重要的海洋油气资源开采装备之一[1-2]。主要组成部分包括平台本体、桩腿、升降装置等[2],平台本体主要用于承载钻井设备及人员生活设施;桩腿使平台支撑于海底,承受平台自身重力及海上风浪等恶劣环境带来的外力;升降装置控制平台的升、降,是平台控制的关键,其好坏是平台评价标准中的重要因素之一。对自升式海洋平台的相关研究中,主要对平台升降系统的整体方案进行设计,对平台升、降控制进行研究,对升降系统同步控制方面的研究涉及得不多。文献[2]~[5]中虽对自升式海洋平台的同步控制进行了一定的研究,但均未涉及位置偏差的补偿问题。在对平台的平衡控制中,要求平台上的各桩腿能够同步升、降,保持升降高度的一致,否则有可能使平台发生倾斜甚至侧翻,将会对人员及设备造成很大的危害。笔者针对自升式海洋钻井平台升降装置的同步控制进行研究,对平台单个桩腿多电机采用速度偏差耦合同步控制方式,平台3台主电机采用速度-位置偏差耦合同步控制方式。分别对桩腿电机同步控制策略进行仿真和基于PLC的试验研究,证明同步控制方案的可行性。

1 平台升降装置工作原理及同步控制方案设计

1.1 平台升降装置工作原理

自升式海洋平台采用三桩腿、桁架式结构[3,6],平台升降传动部分主要由安装于桩腿的齿条以及七齿齿轮构成,每条桩腿装有3根齿条,齿条两侧对应装有成对的齿轮,一对齿轮为1个升降单元,每根齿条上有6个齿轮,即有3个升降单元;每个升降单元由1台交流电机驱动,每条桩腿上安装有9台交流电机,平台的升降系统共有27台电机,电机通过减速箱控制齿轮转动,齿轮与齿条相互啮合带动平台的上升或下降。

在自升式海洋平台升降过程中,存在多种不可控因素,主要包括各桩腿升降传动设备之间的差异、平台工作过程中受到海洋恶劣环境的影响及升降不同阶段各桩腿载荷量的变化等。这些因素均会破坏各桩腿电机转速及位置的一致性,影响三条桩腿的升降同步性,造成平台倾斜,此时需对升降系统进行同步控制,使三条桩腿的升降达到同步。平台升降系统的同步控制实际上是多电机的同步控制,通过对多台桩腿电机的同步控制,严格控制三条桩腿的升降高度,保证平台的倾斜角度控制在安全范围,避免由于平台严重倾斜造成倾覆事故,对人员及设备的安全造成威胁。

1.2 平台升降装置同步控制方案设计

自升式海洋平台为三桩腿结构,平台每条桩腿有9组升降单元,每组升降单元由1台电机驱动,3条桩腿共有27台电机驱动平台升降。结合自升式海洋平台升降作业特点,对每条桩腿的9台电机采用多电机速度偏差耦合同步控制;在每条桩腿上选取1台电机作为主电机,针对平台的3台主电机采用多电机速度-位置偏差耦合同步控制,在速度偏差耦合同步控制的基础上,采用由均值补偿算法[7]得到的评价位移与各个轴转动位移之间的偏差作为补偿输入量,引入位置同步补偿以减小位置同步误差。

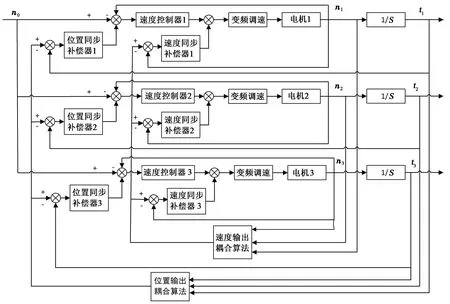

1.2.1 单根桩腿多电机速度偏差耦合同步控制

单根桩腿多电机速度偏差耦合同步控制结构如图1所示。速度给定值为n0,速度输出耦合算法[8]取多台电机的速度平均值作为每台电机的评价转速,与该台电机的实际转速比较,差值送入速度同步补偿器。速度同步补偿器根据一定的算法计算需要的补偿量,对每台电机形成补偿控制量,作用于每台电机。

图1 单桩腿多电机速度偏差耦合控制结构Fig.1 Control structure of speed deviation coupling for single-leg multi-motor

通过偏差耦合控制方式将多台独立工作的桩腿电机联系起来,使各个电机之间相互影响,在每台电机为达到给定转速进行自我调整的同时,结合其他电机的转速情况对自身速度控制器的输出值进行补偿。更好地实现对桩腿电机转速的协调控制。

1.2.2 平台主电机速度-位置偏差耦合控制

平台升降过程中受到载荷变化等因素的影响,导致桩腿电机的位置同步性变差。平台的3台主电机,转速代表每条桩腿的升降速度,位置代表桩腿的升降高度,针对3台主电机增加位置输出耦合补偿控制,以减小位置同步误差,实现平台升降系统速度和位置的混合同步控制。

位置输出耦合算法中[7-8]取3台电机的位置平均值作为各电机的评价位置,与该台电机的实际位置进行比较,差值送入位置同步补偿器;位置同步补偿器根据一定的算法计算需要的补偿量,对每台电机形成位置补偿控制量;速度输出耦合算法仍取3台电机的速度平均值,作为各电机的评价转速,与该台电机的实际转速进行比较,差值送入速度同步补偿器;速度同步补偿器根据一定的算法计算需要的补偿量,对每个电机形成速度补偿控制量,作用于各电机。多电机速度-位置偏差耦合同步控制结构如图2所示。这种在速度同步控制的基础上引入位置同步控制的方式,同时考虑到了平台的升降速度和升降高度,更加适合平台升降系统的平衡控制。

图2 速度-位置偏差耦合同步控制结构Fig.2 Synchronous control structure of speed-position deviation coupling

2 控制算法设计

速度控制器包括每台电机的速度跟踪控制器和速度同步补偿器,在桩腿电机的同步控制策略中,速度控制器均采用PID控制算法。

位置同步补偿器是为了实现桩腿电机的位置同步控制而设计,采用模糊PI控制算法[9],对电机位置的同步性偏差进行补偿,降低同步误差。

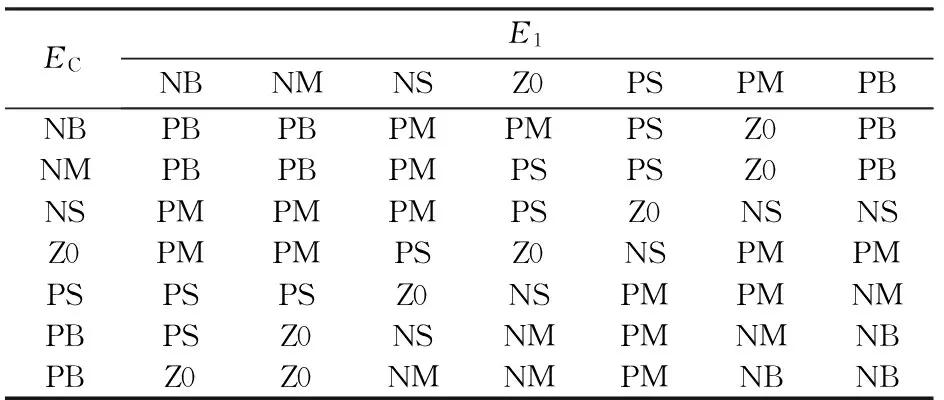

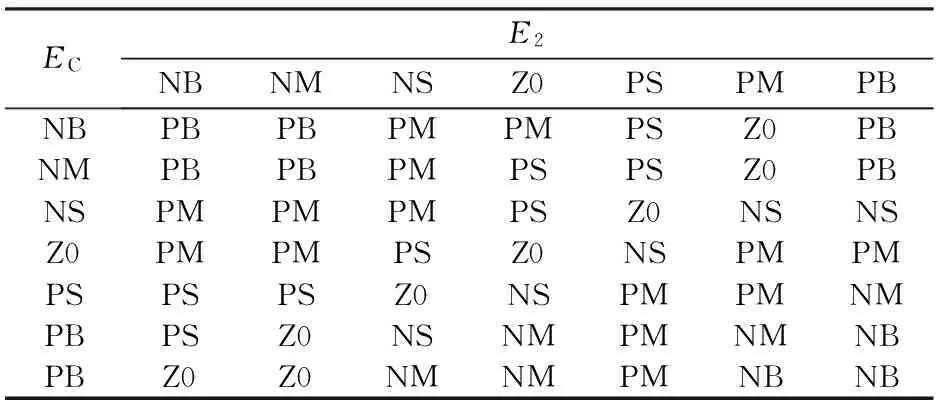

位置同步补偿器为一两输入两输出的模糊PI控制器,位置误差e和误差变化率ec为输入量,kp和ki为输出量。e和ec分别乘以各自的量化因子[10],得到模糊状态变量E和EC(E在表1、2中分别指E1和E2),根据模糊控制规则得到模糊输出量KP和Ki,再对KP和Ki进行去模糊化处理,得到模糊PI控制器的输出量kp和ki,实现对比例系数和积分系数的动态整定。设定模糊变量E、EC及KP、Ki的语言值集合均为{NB,NM,NS,ZO,PS,PM,PB}七级语言变量,选择分辨率较高的三角形作为隶属函数。根据专家经验对模糊控制规则进行描述,得到KP、Ki的模糊控制规则见表1、2。

表1 KP的模糊控制规则

根据专家经验对模糊控制规则进行描述,得到KP、Ki的模糊控制规则,见表1、 2。根据E和EC通过查询模糊控制规则表,得到KP和Ki,再对KP和Ki进行模糊清晰化处理,得到模糊PI控制器的输出量kp和ki,实现对比例系数和积分系数的动态整定。

表2 Ki的模糊控制规则

3 平台升降装置同步控制仿真

3.1 单根桩腿多电机速度偏差耦合同步控制

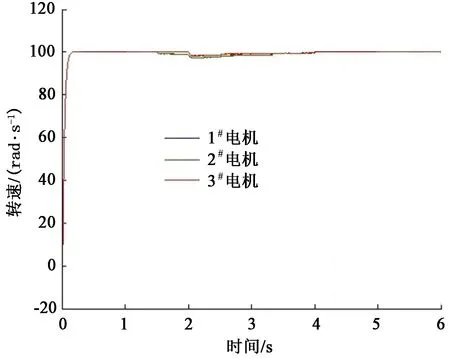

利用Simulink建立3台电机同步控制仿真模型,如图3所示。从上至下依次为1#、2#和3#电机,电机采用变频调速控制。每台电机主要包括速度跟踪控制模块、速度同步补偿控制模块和变频调速模块,速度偏差耦合控制器、速度跟踪控制器均采用PID控制算法,为更好地观察电机的同步控制效果,将3台电机的转速波形绘于同一坐标图中。图4为1.5 s时2号电机负载转矩增至100 N·m,3台电机的转速变化波形。

由图4可以看出,单根桩腿电机保持了很好的转速同步性。平台每条桩腿的多台电机采用速度偏差耦合同步控制方式,可以满足平台升降过程中对速度同步性的要求。

图3 单桩腿多电机速度偏差耦合同步控制仿真模型Fig.3 Synchronous control simulation model of speed deviation coupling for single-leg multi-motor

图4 转速波形Fig.4 Rotating speed waveform

3.2 平台主电机速度-位置偏差耦合控制

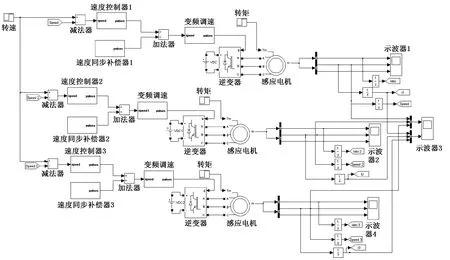

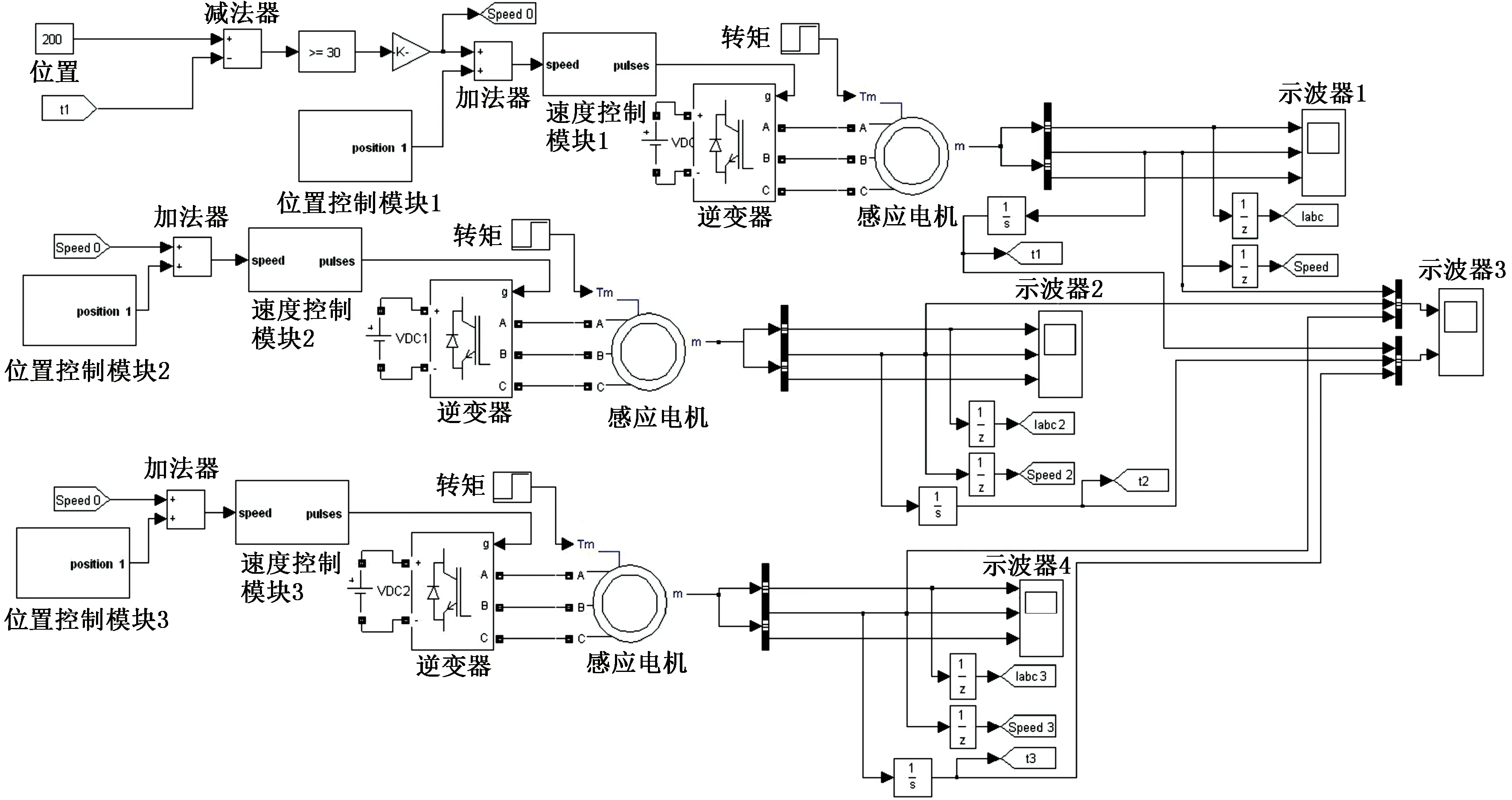

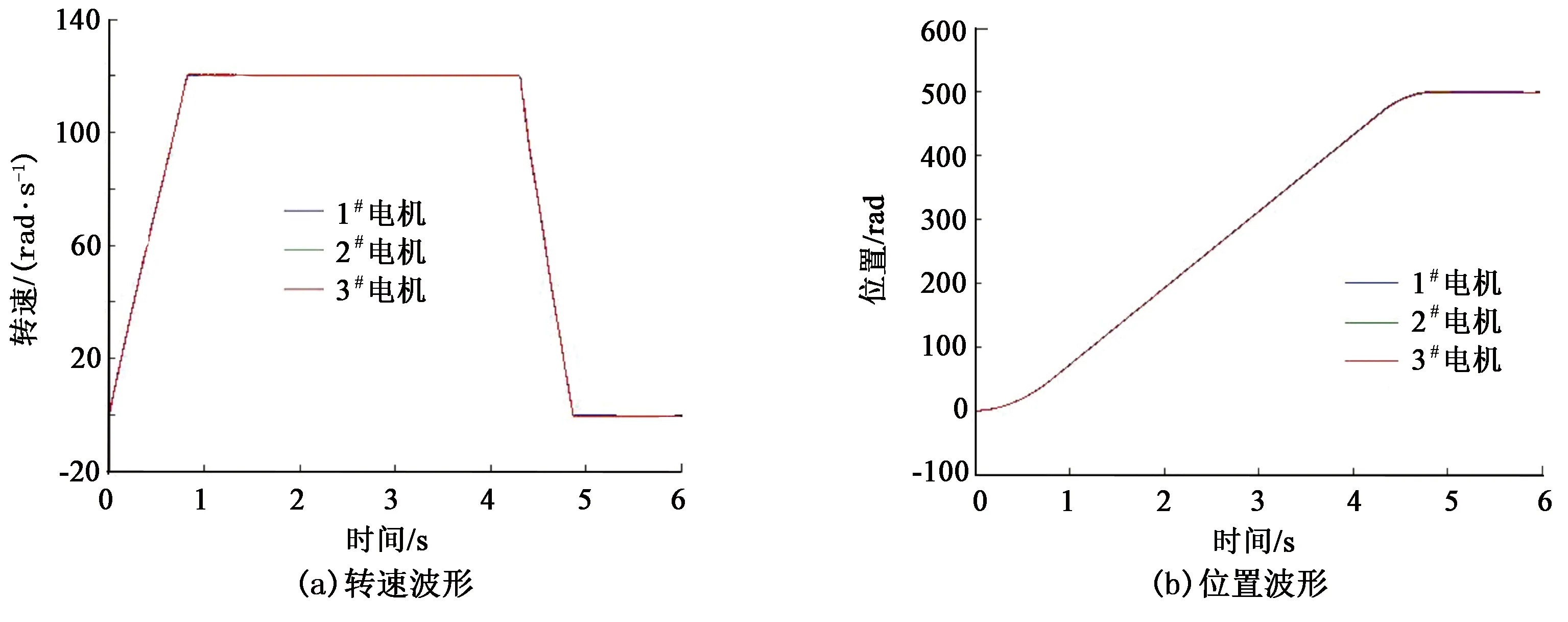

根据对平台升降系统主电机速度-位置偏差耦合同步控制的设计,利用Simulink建立3台电机速度-位置偏差耦合同步控制仿真模型,如图5所示。由上至下依次为1#、2#和3#电机,速度偏差耦合控制器、速度跟踪控制器均采用PID控制算法,位置偏差耦合控制器采用模糊PI控制算法。

多电机速度-位置偏差耦合同步控制仿真结果如图6所示。从图6可知,电机的转速和位置都保持了很好的同步性。对于3条桩腿的3台主电机采用多电机速度-位置偏差耦合同步控制方式,在保证桩腿电机速度同步性的基础上,也保证各桩腿电机位置的同步性,更有利于平台升降过程中的平衡控制。

图5 平台主电机速度-位置偏差耦合同步控制仿真模型Fig.5 Synchronous control simulation model of speed-position deviation coupling for main motor of platform

图6 多电机速度-位置偏差耦合同步控制仿真结果Fig.6 Synchronous control simulation result of speed-position deviation coupling for multi-motor

4 基于PLC的平台桩腿电机同步控制试验

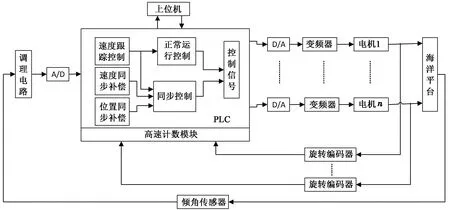

基于PLC构建平台升降系统同步控制试验平台,其控制系统构成框图如图7所示,主要由上位机、PLC、变频器、电机、旋转编码器等组成。采用西门子S7-300 PLC作为系统控制器,用增量式旋转编码器对电机转速及位置进行测量,采用倾角传感器对平台倾斜角度进行测量。电机采用变频调速控制,每台电机主要包括速度跟踪控制模块、速度同步补偿控制模块、位置同步补偿控制模块和变频调速模块,速度跟踪控制器、速度同步补偿控制器均采用PID控制算法,位置同步补偿控制器采用模糊PI控制算法。PLC主要完成对输入信号的采集、各种控制算法设计及输出控制信号。若实测的平台倾角未超过限定值,PLC以正常运行控制程序执行,若超过限定值,则PLC执行同步控制程序,以实现平台的自动平衡控制。

安装于平台桩腿上的七齿小齿轮模数[6]为75 mm,减速箱总速比为6 000,计算得小齿轮一周对应平台的高度为:0.75×7=5.25 (m),电机转动一圈经减速箱后对应的平台高度为5.25/6 000=0.875 mm,电机转1 rad对应的平台高度为0.013 9 mm。

图7 基于PLC的平台升降装置同步控制系统构成框图Fig.7 Synchronous control diagram for jacking unit of platforms based on PLC

4.1 平台同步控制程序设计

重点讨论桩腿电机的速度-位置偏差耦合同步控制,速度控制器采用PID控制算法,位置偏差耦合控制器采用模糊PI控制算法,对两台电机的转速和位置进行混合同步控制。

4.1.1 基于PLC的模糊PI控制程序设计

根据模糊PI控制算法设计思想,结合所选的S7-300 PLC系统控制器,利用Matlab离线生成模糊控制查询表[11-12],再利用PLC进行在线查询的方式实现参数自调节模糊PI控制器的设计。具体步骤为:①PLC采集当前采样周期的位置值,计算出误差e和误差变化率ec;②将e和ec模糊化为E和EC;③根据MATLAB离线生成的模糊控制查询表,建立共享数据块;④根据E和EC查询共享数据块中的数据,得到当前的输出模糊语言变量KP和Ki的值,对KP和Ki进行解模糊,得到kp和ki,作为PI控制参数赋值给PLC的PID控制模块;⑤通过PLC的PID控制模块输出位置补偿控制量。

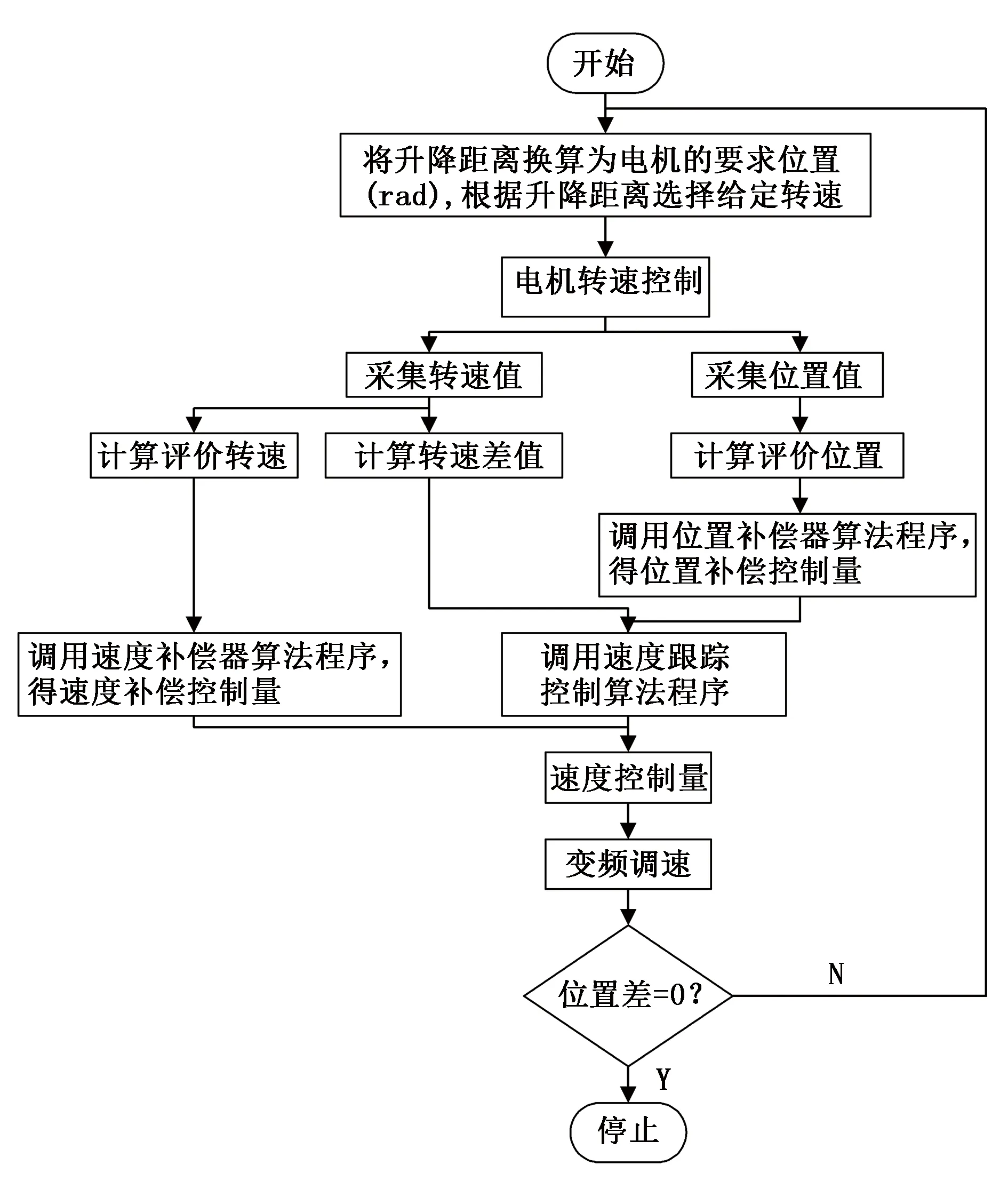

4.1.2 基于偏差耦合的同步控制程序设计

根据图2所示的同步控制思想,对两台电机的同步控制进行设计,程序流程如图8所示。取两台电机的位置平均值作为各电机的评价位置,与该台电机的实际位置比较,经位置同步补偿器调节后得位置补偿量;取两台电机的速度平均值作为各电机的评价转速,与该台电机的实际转速比较,经速度同步补偿器调节后得速度补偿控制量,与速度跟踪控制器输出信号合成,作为该台电机的控制信号送给变频器,利用变频器对电机进行控制。

4.2 试验结果分析

根据构建的试验平台对桩腿电机的同步控制进行研究,利用WINCC构建监控界面对桩腿电机的同步控制进行监控。

图8 同步控制程序流程Fig.8 Synchronous control program flow

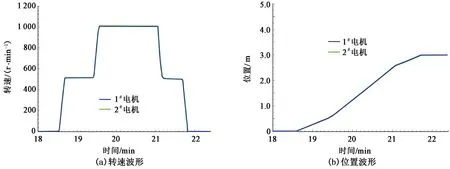

图9为平台上升距离为3 m过程中对应的电机转速及位置波形。根据升降距离的不同给定转速也有所不同,上升距离在0~0.5 m阶段时,两电机转速保持在500 r/min的低速运转状态,其位置也保持同步增加,位置变化曲线斜率较小;在0.5~2.5 m阶段时,电机保持在1 000 r/min的高速运行状态,同时位置保持同步增长,其曲线斜率增大;在2.5~3.0 m阶段,两台电机转速同步回落并保持在500 r/min,当上升高度达到3 m时,电机同步停车,期间两电机保持了良好的转速同步性和位置同步性,并准确到达3 m的位置。

图9 同步控制波形Fig.9 Synchronous control waveform

5 结 论

(1)考虑自升式海洋钻井平台升降过程同步控制要求,对每条桩腿的多台电机,可采用多电机速度偏差耦合同步控制方式;对平台的3台主电机,采用多电机速度-位置偏差耦合同步控制方式,有助于实现升降系统的精细同步控制。

(2)位置偏差耦合控制器采用模糊PI控制算法,增强了系统的鲁棒性。

(3)在单根桩腿多电机速度同步控制的基础上引入位置同步控制,同时考虑平台的升降速度和升降高度,更加适合平台升降系统的平衡控制。

(4)建立基于PLC的同步控制系统试验平台,对桩腿多电机采用速度和位置混合同步控制方式是可行的。

[1] 孙东昌,潘斌.海洋自升式移动平台设计与研究[M].上海:上海交通大学出版社,2008.

[2] 万双妮.自升式海洋平台升降系统监控方法及应用研究[D].青岛:中国石油大学,2012.

WAN Shuangni. Research on monitoring methods and application of self-elevating offshore platform lifting system [D].Qingdao: China University of Petroleum,2012.

[3] 何新霞,万双妮.自升式海洋钻井平台升降系统多电机同步控制研究[J].电气应用,2013,32(19):54-57.

HE Xinxia, WAN Shuangni. Study on multi-motor synchronous control for jacking system of Jack-up offshore drilling platforms [J]. Electrotechnical Application,2013,32(19):54-57.

[4] 齐继阳,任丽娜,宁善平,等.自升式海洋平台多桩腿同步控制的研究[J].自动化与仪表,2014 (11):41-45.

QI Jiyang, REN Lina, NING Shanping, et al. Research on multi-legs synchronous control of the self-elevating offshore platform [J].Automation & Instrumentation, 2014(11):41-45.

[5] 汪鸣明,黄建忠,蒋莹莹.海上钻井平台升降系统的控制方案研究[J].机电一体化,2013 (7):34-39.

WANG Mingming, HUANG Jianzhong, JIANG Yingying. Research of offshore drilling platform lift system control program[J].Mechanical and Electrical Integration,2013(7):34-39.

[6] 史蕾.自升式海洋平台升降系统同步控制研究[D].青岛:中国石油大学,2015.

SHI Lei. Lift system of jack-up platform synchronization control study [D]. Qingdao: China University of Petroleum, 2015.

[7] 李炜,李青朋,毛海杰,等.基于内模与偏差耦合复合的舞台调速吊杆群同步控制方法[J].兰州理工大学学报,2014,40(4):76-80.

LI Wei, LI Qingpeng, MAO Haijie, et al. Synchronous control method of compound stage speed regulation boom group based on internal model with relative coupling [J]. Journal of Lanzhou University of Technology, 2014,40(4):76-80.

[8] 李炜,王启业,龚建兴.多电机同步控制在升降舞台系统中的应用[J].电气自动化,2010,32(5):11-13.

LI Wei, WANG Qiye, GONG Jianxing. The application of multi-motor synchronous control in the lifting stage system[J].Electrical Automation,2010,32(5):11-13.

[9] RUBAAI A, CASTRO-SITIRICHE M J, OFOLI A R. Design and implementation of parallel fuzzy PID controller for high-performance brushless motor drives: an integrated environment for rapid control prototyping [J]. IEEE Transactions on Industry Application, 2008, 44(4): 1090-1098.

[10] 李敬兆,张崇巍.基于PLC直接查表方式实现的模糊控制器研究[J].电工技术杂志,2001(9):18-21.

LI Jingzhao, ZHANG Chongwei. Study of fuzzy controller based on consulting fuzzy control table with PLC[J]. Electrician Technology Magazine, 2001(9):18-21.

[11] 冯鑫,何新霞.基于模糊PID的海洋立管疲劳试验装置控制系统设计[J].计算机测量与控制, 2016,24(1):119-121.

FENG Xin, HE Xinxia. Design of marine riser fatigue testing machine control system based on fuzzy PID[J].Computer Measurement & Control, 2016,24(1):119-121.

[12] 庄源昌,高罗卿,郑湃,等.基于LabVIEW和Matlab的模糊PID温度控制系统研发[J].计算机测量与控制,2014,22(8):2485-2487.

ZHUANG Yuanchang, GAO Luoqing, ZHENG Pai, et al. Design of fuzzy PID temperature control system based on LabVIEW and Matlab [J].Computer Measurement & Control, 2014,22(8):2485-2487.