港口工程大跨度钢桁架廊道施工吊装过程仿真分析

2018-03-15张晋斌

周 珣,张晋斌

(中交第二航务工程勘察设计院有限公司,武汉 430071)

长江是货运量位居全球内河第一的黄金水道,在我国区域发展总体格局中具有重要战略地位。依托黄金水道推动长江经济带发展,打造中国经济新支撑带,有利于挖掘中上游广阔腹地蕴含的巨大内需潜力。建造自动化程度高的散货码头,有利于提高散货码头的生产效率以及转运能力。钢结构体系具有跨度大,施工迅速,装配化程度高等特点,其广泛应用于码头生产建筑物中,尤其是大跨度工业廊道结构。

港口工程廊道具有跨度大、承受振动荷载且荷载较大的特点,在施工过程中对其拼装顺序、安全性以及精确性都有较高的要求,如若安装偏差较大,可能直接影响设备的安装与运行,影响其使用功能。大跨度钢结构在安装、吊装过程中,其受力形式往往会不同于正常使用时的受力形态[1-5]。在施工前,往往对设计结构安装以及吊装过程中的二次计算与优化,验算过程中每个施工阶段可能引起的受力变化,并验算各个施工过程中杆件的强度、刚度、稳定性以及变形,对于薄弱的环节予以采取相应措施,以保证其顺利实施[6-8]。

本文结合长江某散货码头钢桁架结构皮带机廊道的安装工程为实例,采用MIDAS软件对钢桁架吊装过程进行施工阶段模拟分析,以模拟单片桁架吊装翻身过程中桁架各杆件的力学指标的变化情况,为后续工程提供参考。

1 工程概况

本工程为散货工艺码头,皮带机廊道采用大跨度钢桁架结构,廊道宽7.4 m,主要跨度为35.1 m。本文选取港区内的某廊道作为算例,该廊道连接两个转运站,本文对该廊道桁架结构的单片吊装过程进行施工过程分析,该桁架结构钢材均采用Q345-B,桁架截面尺寸如图1所示。

2 吊装方案

2.1 吊装方式

该段桁架吊装前,首先进行拼接,待主桁架拼接完成后,采用单片吊装的方式,吊装后再进行二次拼装将两片主桁架连接形成廊道结构。在单片桁架吊装的过程中,主桁架在吊装前采取地面平放拼装,故在调转时,需对桁架进行翻身,主桁架翻身过程中,受力状态发生较大的变化,增加了吊装的难度。

图1 桁架杆件截面尺寸Fig.1 Dimension of the truss member sections

2.2 吊点位置的确定

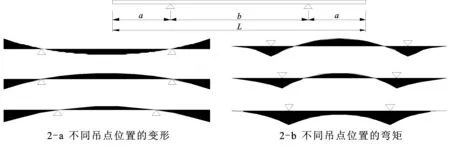

图2 简支梁吊装力学特征Fig.2 Characteristics of simply supported beam during hoisting process

在确定大跨度钢桁架吊装方案时,吊点的选择与布置是首要考虑的问题。吊点的选择要在自重作用下保证构件两端的轴向变形等于或接近于零,且保证构件的变形和弯矩分部比较均匀,且数值最小。本工程中,钢桁架吊点的确定可将整片钢桁架整体分析,根据推导[9],最适合吊点位置如图2所示,吊点位置见公式(1)和公式(2)。由于桁架结构杆件主要承受拉力与压力,其抗弯承载力较弱,故将吊点位置设置在桁架上弦杆与腹杆的节点处,以达到最佳受力状态,吊点位置设在距离桁架两端支座中心线距离为7 500 mm处的上弦杆与腹杆的节点处,如图1所示。

(1)

(2)

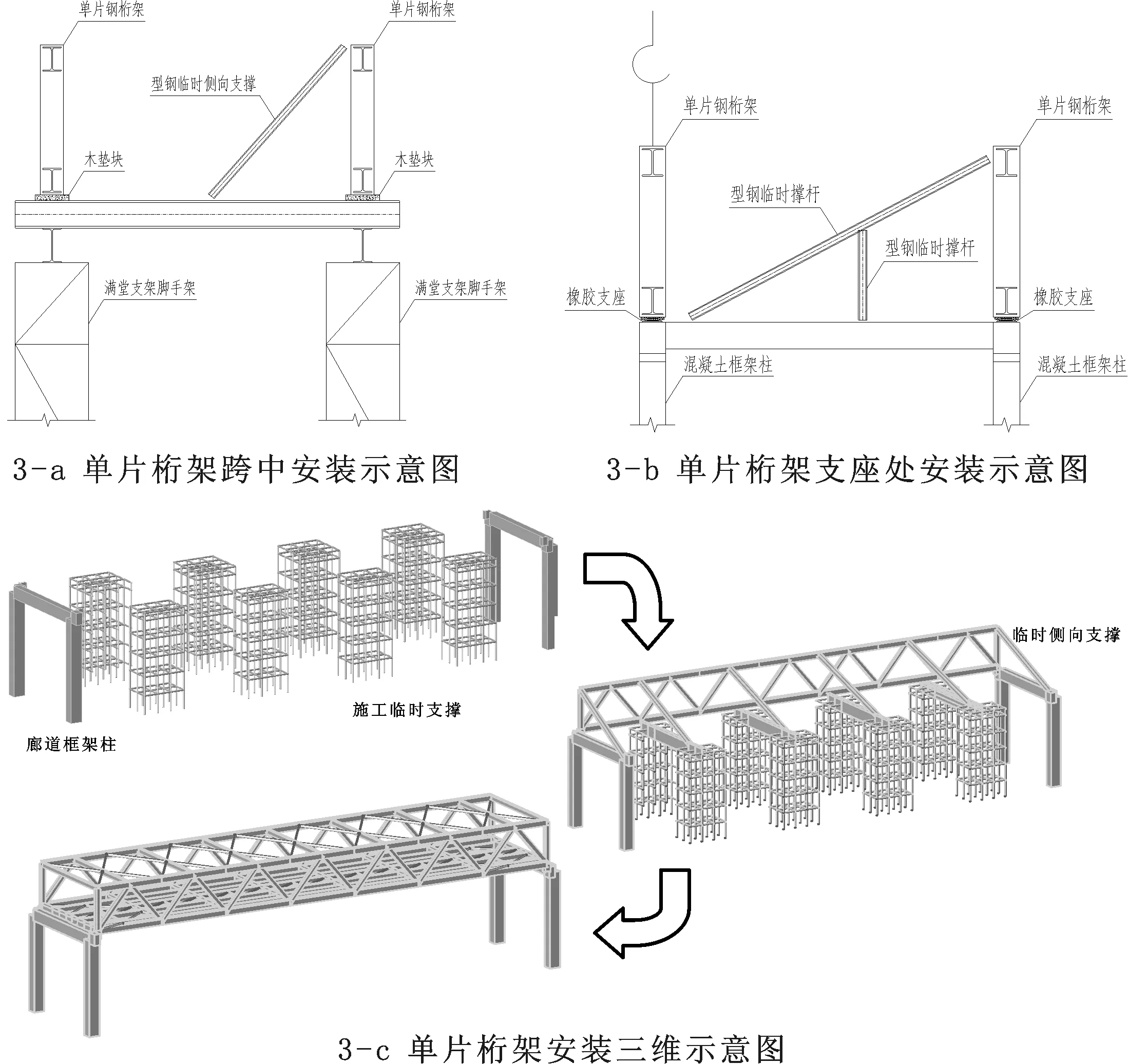

图3 单片桁架安装示意图Fig.3 Process figure of hoisting monolithic truss erection

2.3 主要施工过程

在吊装前,首先搭设高空作业平台,35.1 m跨单片主桁架吊装采用一台130 t汽车吊进行吊装。单片桁架翻身前,在分别距桁架两边10 m处下弦杆节点处增设木垫块,以减少桁架在翻身过程中的平面外变形。吊绳与水平夹角为60°。单片桁架安装完成后,设置型钢临时支撑,以保证单片桁架的稳定性。

采用高空搭设平台,单片散件吊上平台,在平台上组装和单片吊上平台的方式安装。平台搭设前,以桁架节点位置下方设置满堂支撑脚手架,其高度伸至桁架底面,相邻两个支撑架顶上横放一根工字钢,型号为H800×400×25×25;并在桁架弦杆两侧各2 m范围搭设满堂钢管脚手架,高度至桁架底1 m处,并铺设跳板,用于下弦横梁施工;桁架片吊装时在预埋件上焊接定位限位钢板,就位时桁架紧贴限位钢板缓慢下落,直到桁架两端支座受力后,将限位钢板与桁架焊接,再将桁架上悬用手拉葫芦校正,然后将桁架上弦杆与平台梁用后H250×250×9×14的H型钢连接。待桁架片就位完成后,再搭设至桁架上弦杆1 m处,再满铺二层跳板,用于桁架上弦杆横梁施工。单片桁架吊装简图如图3-a和3-b所示,施工过程三维示意如图3-c所示。

单段(片)桁架安装完成后,应用钢板与预埋件焊接连接,连接钢板的厚度不小于12 mm,长度不小于300 mm,连接板与预埋件和柱脚的焊缝长度不小于200 mm,焊脚为6 mm。直到整条廊道安装完成后割除。

图4 单片桁架吊装模型Fig.4 Model of hoisting monolithic truss

3 施工过程模拟

3.1 有限元分析模型的建立

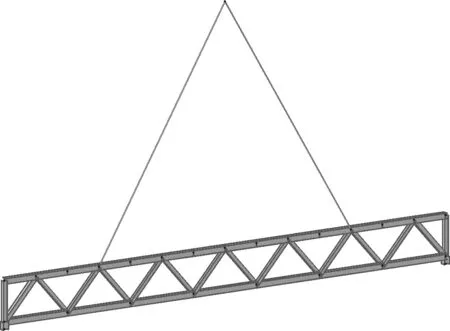

根据皮带机廊道钢桁架的受力特点,对其吊装过程采用有限元软件MIDAS进行建模,其模型如图4所示。桁架杆件采用Bernoulli-Euler梁单元,单位采用kN·m。根据设计图纸,钢材材料种类为Q345-B,弹性模量为2.06×1011Pa,泊松比取0.3,密度为7 850 kg/m3。依据第四强度理论的理想弹塑性本构关系,屈服强度按照《GB50017-2003钢结构设计规范》取值,桁架吊装过程中考虑1.5倍动力系数[10]。

3.2 桁架吊装过程力学性能分析

根据吊装方案,该段廊道首先吊装单片桁架,进行临时固定后,再进行两片桁架的连接。其在起吊初期的受力形式为桁架平面外受力,与桁架设计状态下的平面内受力不同。验证该吊装方案的合理性以及可行性,主要是验证该桁架在吊装翻身过程中平面外的受力状况下,杆件的强度、刚度是否能够满足设计值。

本文介绍了该桁架在翻身过程中,桁架与地平面的夹角从0°~90°范围变化时,各个关键节点及构件的力学性能的变化情况。根据有限元软件分析情况对主要节点以及杆件进行编号,节点编号为:吊点、1、2;杆件编号为:Ⅰ~Ⅳ。对主要关键节点以及杆件进行受力计算分析,得出其在单片桁架翻转过程中的受力变化以及上升起吊过程中的受力状态。具体节点与杆件位置如图1所示。

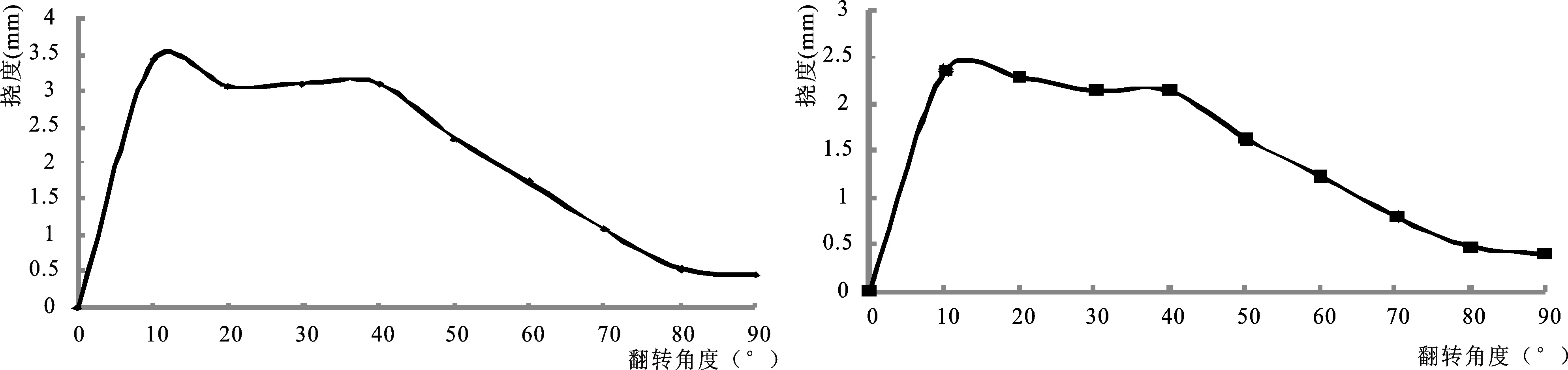

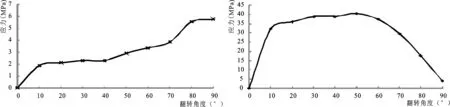

节点1为上弦杆的中点,位于两吊点之间,其挠度变化曲线随着翻转角度的增加而减少。由于单片桁架在水平放置时增设了垫块,减少平面外的挠度,故其挠度为0 mm。在单片桁架翻转的过程中,随着桁架的翻转,荷载所在平面内的刚度逐渐增大,受力亦发生变化。由于桁架水平放置时设置垫块,故节点1的挠度为0;当翻转角度为10°时,桁架脱离垫块,此时荷载所在平面内的刚度最小,节点1的挠度最大;随着翻转角度的增加,荷载所在平面内刚度增加,节点1挠度逐渐减小,其挠度随翻转角度的变化如图5所示。节点2为单片桁架下弦杆上两节点,其受力形态类似于节点1,由于其不处在跨中,所以其挠度相对节点1较小,如图6所示。

图5 节点1挠度变化曲线Fig.5DeflectioncurveofpointNo.1图6 节点2挠度变化曲线Fig.6DeflectioncurveofpointNo.2

杆件Ⅰ为桁架下弦杆,在翻身起吊过程中,由平面外受力转为平面内受力。通过吊装过程的受力分析,杆件Ⅰ中部受力较大,其应力随着翻转角度的变化逐渐变小,如图7所示。杆件Ⅱ与杆件Ⅲ为桁架的腹杆,与吊点直接相连,根据计算结果,其受力随着翻转角度的增大而增大,由于吊索与桁架上弦杆有一定的夹角,吊索会对吊点产生平行于桁架长度方向的水平力,在该水平力单独作用下,杆件Ⅲ受拉,杆件Ⅱ受压,故在吊装过程中,杆件Ⅲ的拉应力会大于杆件Ⅱ。桁架完全翻转完毕后杆件Ⅱ、Ⅲ的应力达到最大,由于其应力与翻转角度关系如图8、图9所示。

杆件Ⅳ为桁架上弦杆,随着翻转角度的增加,其应力先增大后减小,应力最大值处于吊点处。当翻转角度为10°~50°时应力最大,最大应力为40.71 MPa。当翻转角度达到90°后,桁架转为平面内受力,杆件Ⅳ的最大应力减小,如图10所示。

图7 杆件Ⅰ应力变化曲线Fig.7StresscurveofmemberNo.Ⅰ图8 杆件Ⅱ应力变化曲线Fig.8StresscurveofmemberNo.Ⅱ

图9 杆件Ⅲ应力变化曲线Fig.9StresscurveofmemberNo.Ⅲ图10 杆件Ⅳ应力变化曲线Fig.10StresscurveofmemberNo.Ⅳ

3.3 不同施工阶段对桁架的力学性能影响

在港口工程钢结构廊道吊装过程中,主要施工阶段主要可以分为如下4个阶段:(1)单片钢桁架地面拼装过程;(2)单片钢桁架翻身起吊过程;(3)单片钢桁架垂直起吊过程;(4)钢桁架就位,临时固结,以及高空拼装过程。

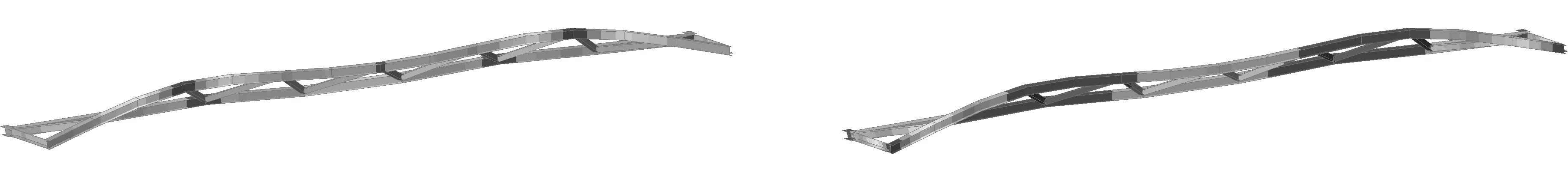

11-a 单片桁架应力云图 11-b 单片桁架位移云图图11 翻转角度为30°时,单片桁架分析结果Fig.11 Results of monolithic truss analysis for the turning angle of 30°

本文着重对(2)、(3)过程进行了有限元分析,通过分析可知,在翻身起吊过程中,单片桁架由平面外受力逐渐变化为平面内受力。在翻转初始阶段,其上下弦杆挠度较大,随着翻转角度的增加,其挠度变化逐渐减小;在整个吊装阶段,吊点处产生应力集中,所以与吊点相交的两腹杆,随着翻转角度的增大,应力增大。

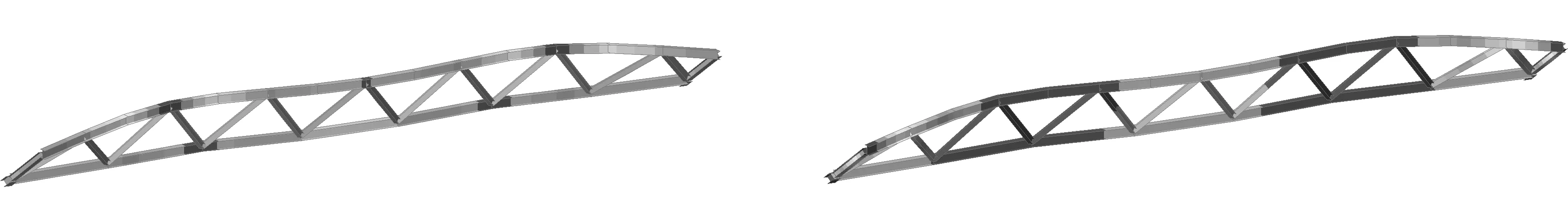

12-a 单片桁架应力云图 12-b 单片桁架位移云图图12 翻转角度为60°时,单片桁架分析结果Fig.12 Results of monolithic truss analysis for the turning angle of 60°

单片桁架翻转角度较小时(小于30°),桁架应力主要集中在吊点处附近,由于在下弦杆设置垫块,所以吊点附近区域内挠度较小,主要挠度变形发生在桁架上弦杆两端的平面外变形,如图11所示。当单片桁架翻转角度在30°~60°时候,随着单片桁架逐渐转为平面内受力,桁架上弦杆两端的平面外变形减小,如图12所示。

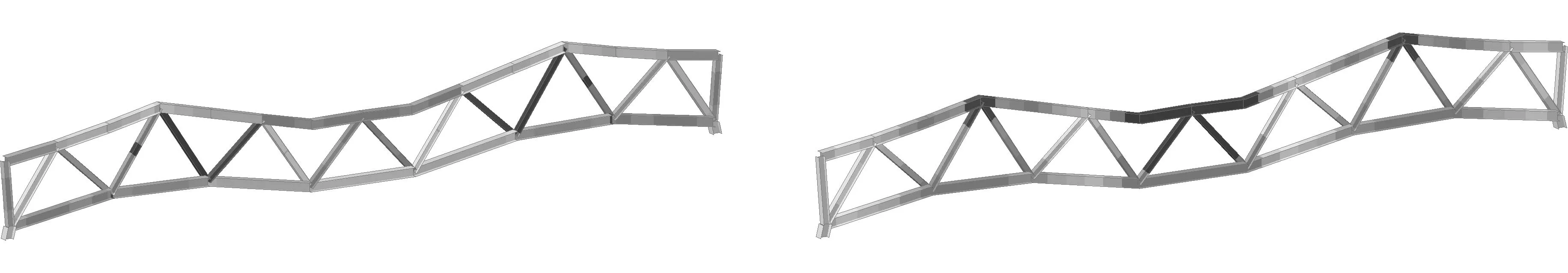

13-a 单片桁架应力云图 13-b 单片桁架位移云图图13 翻转角度为90°时,单片桁架分析结果Fig.13 Results of monolithic truss analysis for the turning angle of 90°

当单片桁架翻身完毕,转变为垂直上升起吊阶段时,单片桁架完全转为平面内受力,由于设置吊点的缘故,与吊点相连的两腹杆应力较大。桁架跨中挠度与下弦杆边的挠度较为接近,其变形符合吊点设置的要求,为桁架自重下的变形,如图13所示。

综上所述,单片桁架翻身吊装过程是整个吊装过程的关键,对于翻身阶段的强度、刚度、稳定性的验算至关重要。

4 结论

本文结合长江某港口工程大跨度钢结构廊道的桁架吊装为实例,对其吊装过程进行了有限元数值模拟,尤其是翻身吊装阶段,得出了以下结论:

(1)桁架平面外力学性能较差,吊点的设置应结合其受力分析考虑,并设置在受力以及挠度较小的桁架节点处。

(2)单片桁架水平放置时,应考虑桁架自重作用下的平面外受力特点,增设支座,以减小平面外弯矩的产生,在实际施工中采用木垫块等方式进行设置。

(3)在单片桁架吊装翻身阶段,桁架上弦杆端等部位挠度以及应力较大,应根据方案的需要设置临时支撑以及局部的加固处理,以保证桁架吊装的整体稳定性。

(4)桁架翻身吊装过程,是整个桁架吊装的关键过程,进行翻身阶段的力学计算对保证整个桁架的吊装方案的安全性与合理性至关重要。

[1]Wang A S, Sun H X. Application of high slip methods in terminal steel structure of Yulin airport[J]. Journal of Structural Engineering, ASCE, 2009, 37(5):99-102.

[2]Guo Y L, Cui X Q. Key technical problems and discussion in construction process of larger span steel structures[J]. Journal of Structural Engineering, ASCE, 2004, 32(12):11-15.

[3]Mokowski Z S. The development of Long-Span truss in Last Decade[J]. Space Structure, 1993, 28(4):1-8.

[4]Moschler E. The lifting of a large-span steel truss in Osaka of Japan[J]. Stahlbau Issue, 1990, 23(4):10-15.

[5]Christopher Pinto, Kyle Schmitt. Accounting for the Movement during the Lifting of a larger roof of hangar in Zurish of Switzerland[J]. Space Structure, 2005, 35(8):1-10.

[6]鲍广, 李国荣, 黄建川. 沈阳博览中心钢结构施工技术[J]. 施工技术, 2001, 30(3):28-30.

BAO G, LI G R, HUANG J C. Steel Structure Construction Technology in Shenyang Exhibition Center [J]. Construction Technology, 2001, 30(3):28-30.

[7]陈国栋, 郭彦林. 广州市新体育馆屋盖吊装及拆模过程动态分析[J]. 建筑结构, 2002, 32(1):53-57.

CHEN G D, GUO Y L. Analysis on the continuous changing of deformation and internal force distribution of truss roof structure of Guangzhou New Gymnasium during its erection process[J]. Building Structure, 2002, 32(1):53-57.

[8]张其林, 罗晓群, 高振锋. 大跨钢结构施工过程的数值跟踪和图形模拟[J]. 同济大学学报, 2004, 32(10):1 295-1 299.

ZHANG Q L, LUO X Q, GAO Z F. Numerical Tracing and Graphic Simulation for Construction Processes of Large Span Pre-tensioned Steel Structures[J]. Journal of Tongji University(natural science) , 2004, 32(10):1 295-1 299.

[9]郭彦林, 崔晓强. 大跨度复杂钢结构施工过程中的若干技术问题及探讨[J]. 工业建筑, 2004, 34(12):1-5.

GUO Y L, CUI X Q. Key Technology Problems and Discussion in Construction Process of Larger Span Steel Structures[J]. Industrial Constructions, 2004, 34(12):1-5.

[10]吴欣之. 现代建筑钢结构安装技术[M]. 北京: 中国电力出版社, 2008.