天然橡胶伸张疲劳结构演变及破坏发展机理分析*

2018-03-15苏俊杰张文洁姜瑞玉崔雪静赵季若

苏俊杰,张文洁,姜瑞玉,崔雪静,赵季若,冯 莺

(青岛科技大学 山东省烯烃催化与聚合重点实验室/橡塑材料与工程教育部重点实验室/山东省橡塑材料与工程重点实验室,山东 青岛 266042)

橡胶制品在周期性应力状态下使用时引发的材料微观疲劳断裂,往往决定这些制品的疲劳寿命[1]。橡胶大分子链在重复应力作用下,形成微破坏并在其周围产生应力松弛,再经一定时间作用后产生以破坏中心为起点的微破坏扩展[2]。为了保证橡胶制品使用时的安全性和可靠性,研究橡胶材料的动态疲劳特性具有重要的意义。

橡胶材料的疲劳破坏特性不仅取决于胶料配方和物理性能,疲劳破坏条件和动态变形过程中橡胶材料的分子结构变化对橡胶材料的疲劳破坏也有至关重要的影响[3-5]。目前大多数关于弹性体材料疲劳破坏裂纹发展演变过程的研究报道还停留在理论研究。由于弹性体材料性能的多样性、具有较大的弹性变形、非线性滞后效应、应力松弛和Panye效应等,导致了目前的研究报道并不能准确预测弹性体材料的使用寿命[6-8]。

为更详细地表征橡胶材料在破坏过程中分子链结构以及疲劳破坏微观层次的发展演变过程,排除填充组分的影响,采用了非填充橡胶,通过不同的实验表征方法,如红外光谱(FT-IR)、扫描电镜(SEM)、差示扫描量热法(DSC)、X-射线衍射(XRD)等,对试样疲劳破坏过程进行了分析,从不同角度表征了疲劳破坏的历程以及疲劳过程分子链结构的变化。

1 实验部分

1.1 原料

天然橡胶(NR):1#烟片,山东青岛鲁化化工有限公司;氧化锌(ZnO)、硬脂酸(SA)、促进剂TT、促进剂DM、防老剂4010、硫化剂S等均为市售。

1.2 仪器及设备

平板硫化机:HS100TRTMO-950,佳鑫电子设备科技有限公司;HAAKE转矩流变仪:PoloyLabOS-Rheomix3000,Thermo公司;双辊开炼机:BL-6175,赛轮精密检测仪器有限公司;疲劳实验机器、压缩生热试验机、GT-M2000-A型橡胶无转子硫化仪:台湾高铁科技股份有限公司;TGAIRVERTEX 70型红外光谱仪:德国Bruker公司;JEM-2100F 型扫描电镜(SEM):日本电子公司;Q 200型差示扫描量热仪:美国TA公司;D/max220 型X-射线衍射仪:日本理学公司。

1.3 试样制备

混炼胶的基本配方(质量份)为:NR 100;ZnO 5;SA 2;4010 2;TT 1.6;DM 1;S 2。

转矩流变仪温度设定为90 ℃,将预先在开炼机上塑炼好的NR加入到转矩流变仪中,然后依次加入ZnO、SA、防老剂4010。混炼6 min后取出。开炼机中加入促进剂和硫化剂,左右割刀3次,薄通,打三角包,2 mm下片,停放24 h,于160 ℃×t90条件下硫化。

1.4 性能测试

FT-IR分析:采用德国Bruker公司生产的TGAIRVERTEX 70型FT-IR分析仪进行测试。

伸张疲劳性能:按照GB/T 1688—2008进行测试,每组包括5个哑铃型试样,实验条件:变形量为100%,频率为5 Hz。

SEM分析:氮气氛围下将硫化胶拉伸断面进行喷金处理,采用日本电子公司生产的JEM-2100F 型SEM观察断面形貌。

DSC分析:称取5~15 mg试样,氮气气氛,升温速率为5 ℃/min,温度范围为-85~250 ℃。

XRD分析:采用日本理学公司生产的D/max220 型X-射线衍射仪进行XRD分析,扫描速度为 5(°)/min,扫描范围为5°~45°。

2 结果与讨论

2.1 FT-IR分析

采用FT-IR分析了疲劳过程对硫化胶分子结构的影响,结果如图1所示。

波数/cm-1图1 硫化胶伸张疲劳前后结构对比

由于橡胶分子链结构和交联网络结构的均匀性,以及橡胶所特有的黏弹性滞后的差别,导致橡胶材料在周期应力作用下,应力不能够均匀地分散,甚至存在着应力梯度。当应力在橡胶分子链上的弱键处集中时,就会发生分子链的断裂,生成了相应的大分子自由基。这样就会加速橡胶材料的破坏发生。在较少的应变量情况下,橡胶材料内部在周期性的应变作用下,力学损耗转化成的热量对橡胶发生疲劳老化也起到了活化的作用。

根据文献报道[9-10]和实验结果的分析,认为硫化胶在伸张疲劳过程中,分子链以及交联网络被活化,会优先发生断裂生成相应自由基。化学反应式如式(1)~式(7)所示。

机械力引发:

(1)

(2)

氧化反应增长:

(3)

(4)

力化学反应增长(Z — H为防老剂4010):

(5)

(6)

终止反应:

(7)

橡胶分子链断裂产生的自由基在氧气的作用下生成过氧化自由基,橡胶体系内的防老剂在疲劳过程中被活化,会迅速与过氧自由基反应,同时生成低活性的防老剂残端自由基。交联键断裂生成的自由基会夺取NR分子链上的氢原子,也可能与防老剂分解产生的氢原子反应,终止活性。图1中1 600 cm-1处的红外吸收峰强度是生成的NR自由基与防老剂残端自由基反应,形成橡胶分子链上侧苯环结构的吸收峰。拉伸比越小,化学峰强度越大。综合实验结果分析认为,橡胶材料疲劳过程是机械引发、氧化反应和力化学反应增长的过程,且氧化反应增长为主破坏增长过程。

2.2 伸张疲劳性能

对未填充硫化胶的伸张疲劳性能进行分析,结果如图2所示。从图2可以看出,硫化橡胶发生疲劳老化存在一个最小临界拉伸比,约为0.8。硫化胶的疲劳寿命在拉伸比小于0.8时,硫化胶分子链不易被拉伸断裂,不易发生裂口的增长,硫化胶耐疲劳性能较好。疲劳寿命随着拉伸比的减小,呈现指数增长的趋势。在拉伸比大于0.8时,橡胶分子链、交联网络等结构被机械力拉伸,发生取向或结晶,诱发应力集中,硫化胶容易出现裂口,降低耐疲劳性能,疲劳寿命的下降趋势变缓。

拉伸比图2 未填充硫化胶伸张疲劳寿命与拉伸比关系曲线

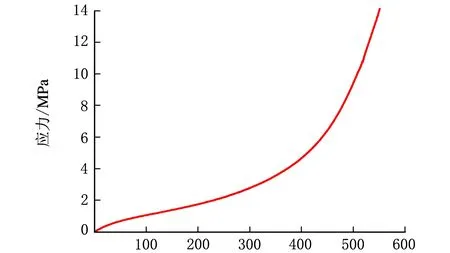

2.3 应力-应变曲线分析

橡胶材料在拉伸状态下,分子链会发生有序排列或者结晶,分子链的有序排列或者结晶对橡胶的强度有很大影响[11-12]。图3是未硫化橡胶的应力-应变关系曲线。从图3可以看出,当应变超过300%时,应力出现明显的上升趋势,NR硫化胶拉伸结晶是这种现象的主要原因。

应变/%图3 未填充硫化胶应力-应变关系曲线

2.4 DSC分析

为了更好地证明NR在拉伸状态下分子链结构的变化规律,对不同形变量拉伸后NR硫化胶进行了DSC分析,结果如图4所示。

t/℃图4 未填充硫化胶在不同形变下的DSC曲线

从图4可以看出,硫化胶在经过拉伸后,DSC曲线上出现了玻璃化转变温度(Tg为-55 ℃)吸热峰以及在0 ℃附近出现较小且较宽的NR分子链取向和结晶熔融吸热峰。不同拉伸形变量下,0 ℃附近NR熔融吸热峰温度也有一定的差别。大拉伸形变下分子链取向和结晶程度高,吸热峰所对应温度较高,但是橡胶分子链的排列有序且分布宽,DSC表现出宽的吸热峰。小拉伸形变量下橡胶分子链有序排列或形成的结晶规整性较好,但数量较少,DSC表现出窄的吸热峰。

2.5 XRD分析

图5为NR在不同拉伸形变量下的XRD曲线。从图5可以看出,NR在未填充条件下可以发生结晶(2θ=18°~19°),并且随着拉伸比的增加,结晶峰强度(2θ=18°~19°)出现增加的趋势[13-15]。当拉伸比大于300%后,峰强度增加得较为明显,这与图3结论相符合。

2θ/(°)图5 未填充硫化胶在不同形变下的XRD曲线

2.6 SEM分析

对拉伸疲劳试样的断面进行SEM分析,结果如图6所示。

(a)

(b) b为a中方框区域的放大图6 硫化胶伸张疲劳裂纹演变过程

由图6可以看出,在循环伸张疲劳作用力条件下,未填充NR硫化胶裂纹尖端首先会产生突出的条状韧带结构,形成一张韧带网络,在往复作用力和氧的作用下韧带网络中弱韧带先发生断裂。由于橡胶材料的高弹性,韧带断裂收缩,形成了凹陷区,应力消失。但是,弱韧带的断裂会导致邻近的橡胶韧带结构应力增加,强作用力韧带在机械力和氧的作用下,会发生断裂,形成新的凹陷区域。在弱韧带与强韧带断裂后形成的空穴之间,新的韧带就会产生,重新形成韧带网络。在不间断地往复屈挠作用力和氧化作用下,韧带网络和空穴不断地形成并断裂,宏观上表现出硫化胶裂口增加,直至材料疲劳破坏。

为了更详细地表征橡胶材料伸张疲劳行为的破坏发展规律,对不同伸张疲劳形变量的硫化胶试样裂纹发展后期进行分析,结果如图7所示。

从图7可以看出,硫化胶经过不同的拉伸比疲劳后,硫化胶断面形貌也有较大的差别。随着拉伸比逐渐减少,硫化胶断面的脊痕线逐步增加,而且脊痕线的分布规律性增加。在50%拉伸比下,硫化胶断面脊痕线呈现出了规整的鱼鳞状结构。当大形变量的周期性机械力作用在橡胶上,硫化胶分子链被迅速拉伸并规整排列,来不及松弛,NR形成结晶点,经过多次拉伸后在结晶点发生应力集中,硫化胶以机械力破坏为主,断面断裂脊痕线少。在小的拉伸比作用下,橡胶分子链的松弛过程跟得上橡胶的拉伸变形速率,并不能形成应力集中点,这种状态下橡胶伸张疲劳破坏对橡胶分子链起到活化作用,硫化胶以氧化破坏为主,断面出现了明显的脊痕线,且分布规律。

(a) 拉伸比为50%

(d) 拉伸比为150%图7 不同拉伸比下硫化胶断面形貌

3 结 论

(1) 橡胶材料疲劳过程是机械引发、氧化反应和力化学反应增长的过程,且氧化反应增长为主破坏增长过程。

(2) NR硫化橡胶发生疲劳老化存在一个最小临界拉伸比,约为0.8。当拉伸比小于0.8时,橡胶材料的疲劳性能较好,当拉伸比大于0.8时,疲劳性能明显下降。

(3) NR硫化胶在0 ℃附近出现拉伸状态下分子链取向和结晶熔融吸热峰,且在不同拉伸比下,温度也有一定的差别。

(4) NR结晶峰(2θ=18°~19°)随着拉伸形变量的增加,峰强度出现增加的趋势,在拉伸形变量大于300%以后,这种增加趋势更明显。

(5) 在小形变量下,断面出现明显的韧带和空穴,硫化胶疲劳断面脊痕线排列规整,分布均匀。在大形变量下,橡胶断面脊痕线明显降低,呈现出脆性断裂的特征。

[1] 肖建斌,国继红,邹志德,等.不同补强体系胶料疲劳断裂性能的研究[J].橡胶工业 2010,47(10):584-587.

[2] 张士齐,黄爱华.硫化橡胶疲劳和磨耗时的力化学后活化效应研究[J].橡胶工业,1990,37(6):354-359.

[3] 张友南,杨军,陈忠海.天然橡胶制品抗疲劳性能的因素简析[J].世界橡胶工业,2012,29(6):35-39.

[4] 毕莲英.防老剂对胶料耐疲劳强度系数的影响[J].世界橡胶工业,1998,25(4):8-10.

[5] 傅政,谷恒勤,郑弘志,等.NR胶料疲劳破坏寿命的断裂力学描述[J].青岛化工学院学报,1992,13(1):1-7.

[6] RIVLIN R S,THOMAS A G.Rupture of rubber:I.Characteristic energy for tearing[J].Journal of Polymer Science,1953,10(3):291-318.

[7] J B LE CAM,B HUNEAU,E VERRON,et al.Mechanism of fatigue crack growth in carbon black filled nature rubber[J].Macromolecules,2014,37(8):5011-5017.

[8] J B LE CAM,E TOUSSAINT.The mechanism of fatigue crack growth in rubber under severe loading:the effect of stress-induced crystallization[J].Macromolecules,2010,43(3):4708-4714.

[9] K S RQVI CHANDRAN.Mechanical fatigue of polymers:A new approach to characterize the S-N behavior on the basis of macroscopic crack growth mechanism[J].Polymer,2016,91(21):222-238.

[10] ZHANG P,SHI X Y,ZHAO S G.The structure change of dynamically fatigued unlled natural rubber vulcanizates[J].Journal of Applied Polymer Science,2010,115(18):3535-3541.

[11] SHIGEYUKI TOKI,IGORS SICS,RAN SHAOFENG,et al.New insights into structural development in natural rubber during uniaxial deformation by in situ synchrotron X-ray diffraction[J].Macromolecules,2012,35(4):6578-6584.

[12] SHIGEYUKI TOKI,BENJAMIN S HSIAO,SUREEFUT AMNUAYPORNSRI,et al.New insights into the relationship between network structure and strain-induced crystallization in un-vulcanized and vulcanized natural rubber by synchrotron X-ray diffraction[J].Polymer,2009,50(6):2142-2148.

[13] RAJAN V V,DIERKES W K,JOSEPHR,et al.Effect of diphenyldisulfides with different substituents on the reclamation of NR based latex products[J].Journal of Applied Polymer Science,2007,104(6):3562-3580.

[14] 牟守勇,姜萍,孙学红.硫化体系对溶聚丁苯橡胶T2000R基本性能的影响[J].弹性体,2009,19(3):45-48.

[15] 王世伟,赵菲,赵树高.交联网络和填料网络的相互作用对SSBR/BR并用胶性能的影响[J].弹性体,2012,22(1):11-14.