基于数值模拟的冲击载荷下岩石振动分析

2018-03-15王新胜

李 兵,李 玮,朱 岩,张 楠,王新胜

(1. 东北石油大学 石油工程学院,黑龙江 大庆 163318; 2. 大庆油田创业集团华谊实业公司 思创服务分公司,黑龙江 大庆 163311; 3. 新疆油田公司工程技术研究院工具装备研究所,新疆 克拉玛依 834000; 4. 大庆油田有限责任公司第五采油厂,黑龙江 大庆 163513)

在油气田不断发展的今天,钻井技术不断向深井和超深井发展,高效破岩技术是实现安全、快速钻进的基本保障[1]。旋冲钻井技术就是其中不可缺少的重要技术之一[2]。

旋转冲击钻井技术就是在正常钻进的钻头上,加载轴向冲击力或周向力辅助底部钻头破岩加快钻进速度。旋转冲击钻井技术的相关破岩机理已经被学者广泛研究[3-6]。宋义敏等[7]通过自行研制的落锤冲击试验进行加载,分析试件在不同冲击载荷下的动态断裂实验,得出了不同载荷下裂纹的扩展规律。李玮等[8]根据机械振动原理分析了,建立了岩石在高频震动下的响应机制以及振动特性模型,并且分析了机械参数对破岩效果的影响。李夕兵[9]等在深部开挖岩石受力基础上,研究了岩石在动静加载组合情况下岩石的强度特性,以及岩石的吸能效率的规律。金解放[10]等通过对岩石进行动静加载实验,对在不同静载荷下的砂岩进行冲击试验,实验分析了岩石在不同静载下应力的分布情况,并研究了在一定静载荷冲击下的岩石破裂机理。

本文基于岩石的振动理论,建立岩石在高频钻头冲击下的数学模型,通过有限元软件分析岩石在不同振动频率以及冲击下的振动。并通过室内试验进行验证。分析岩石在钻头冲击载荷作用下的破坏以及振动机理,对于井下冲击工具的研发以及设计具有非常重要的意义。

1 旋转冲击钻井技术及非线性动力学模型

旋转冲击钻井技术的就是在正常钻井的请况下,将钻头上方向安装一个冲击器,通过冲击器加载一定频率的冲击载荷,使井底钻头在旋转和冲击的共同作用下进行钻进,提高破岩效率。

钻头上存在的交替变化的载荷,使得岩石变形的时间大大缩短,岩石变形的速度增加,被冲击的岩石容易产生坑穴与剪切破坏,大大提高了岩石体积破坏发生的机率,有利于岩石破坏,提高钻进速度[11]。

1.1 Drucker-Prager岩土本构关系

岩土材料采用Drucker-Prager强度准则,其将偏应力视为材料破坏原因,同时反映了体积应力对材料强度的影响,在国内外岩土切削过程的研究中应用较多。为了能够弥补了Mohr-Coulomb准则的不足之处,本文采用Drucker-Prager准则,该准则考虑了中间主应力对岩土破坏产生的影响,使计算更准确[12]。

(1)

其中,

I1=σ1+σ2+σ3

(2)

(3)

(4)

式中:I1和J2分别应力第一不变量和应力偏量第二不变量;φ为内摩擦角;c为内聚力;σ1、σ2和σ3分别为柱坐标系下的3个主应力。

1.2 数值模拟模型的建立与验证

通过采用有限元数值模拟的方法进行分析,先建立岩石的物理模型,并利用该软件的模态分析模块分析岩石的固有频率,建立岩石与钻头相互作用模型,在利用软件的动力学分析模块来对所建立模型结构和响应进行分析。

1.3 基本假设

文章重点研究研岩石在一定频率与冲击力下岩石的振动影响因素,为提高计算效率,略去次要因素,在模拟过程中采用如下基本假设:

1)由于钻齿的硬度远高于岩石的硬度,将钻头模型简化为圆头模型,同时假设钻头为刚体,且在整个钻井过程中,不发生磨损[13]。

2)对作用的岩石模型进行如下的简化假设:岩石材料是均质各向同性的,且岩石内部不含原生裂缝,不考虑流体对岩石破坏的影响。

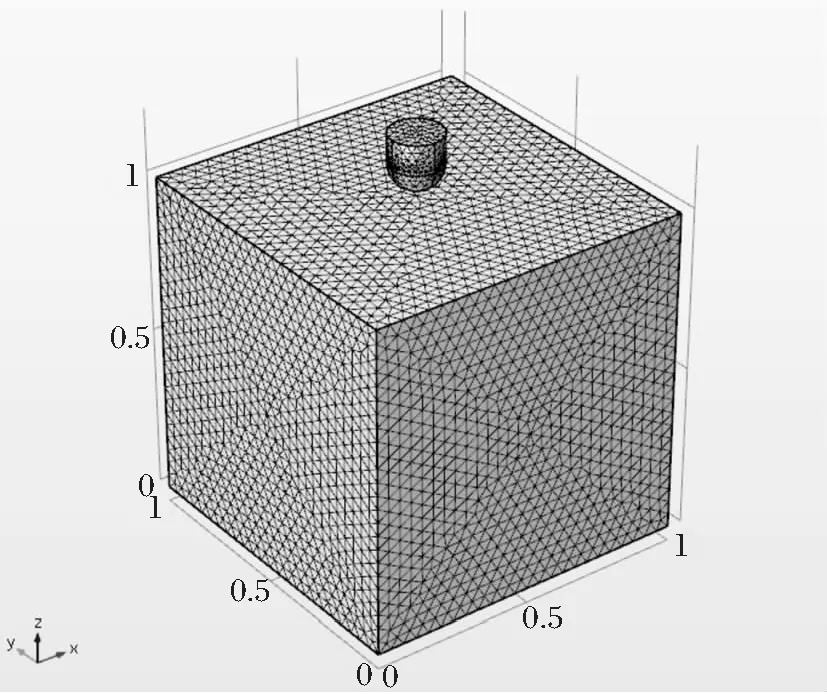

1.4 数值模拟

如图1所示,通过有限元软件建立岩石—钻齿相互作用的有限元模型,采用自由剖分四面体网格对岩石材料进行离散,岩石被划分为213 500个单元,且采用Drucker-prager强度准则;将钻头牙齿定义为离散的刚体;钻齿和岩石采用面面接触;固定岩石底面;钻齿仅保留z轴的滑动自由度。岩石物性参数如表1所示,通过钻齿与硬岩相互作用时岩石内部的应力场来研究载荷类型与岩石损伤破坏之间的关系,在此基础上继续进行岩石的振动与破坏规律研究。

图1 岩石-钻齿模型及网格划分

属性弹性模量/×104kPa密度/(kg·m-3)最大冲击力/N冲击频率/Hz121.520001000242.540001400363.560002000

2 振动冲击作用下岩石响应的数值分析

正常作用的地层为半无限大平面,我们这里建立边长远远大于冲击钻头的正方体作为研究目标。利用有限元分析软件对岩石力学性质参数及振动冲击参数采用参数化扫描的方法,以分析不同岩石刚度(弹性模量),密度比,破碎比,及在不同的冲击频率和不同的冲击力下,对岩石振动的影响。

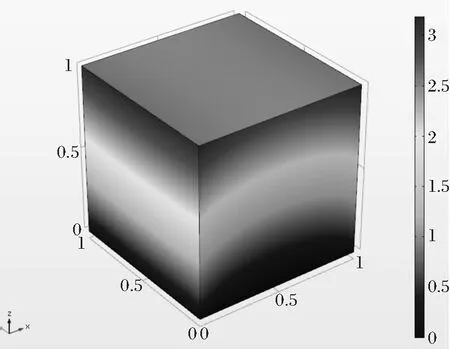

利用软件的特征频率分析了不同弹性模量,不同密度岩石的基频,也就是岩石的固有频率,即共振频率,其求解过程如图2所示。

图2 岩石特征频率分析结果

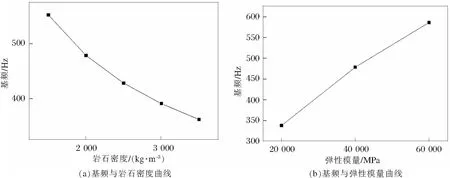

由图3可知,岩石自身的固有频率与其密度成负相关,与弹性模量正相关。

钻头作用下的网格划分模型见图4。

2.1 模拟结果及影响因素分析

利用软件的结构分析模块分别针对静态载荷、动态冲击作用下,载荷振幅和冲击频率以及岩石自身的弹性模量、密度等参数在冲击作用下对岩石震动的影响。

2.1.1 静态载荷

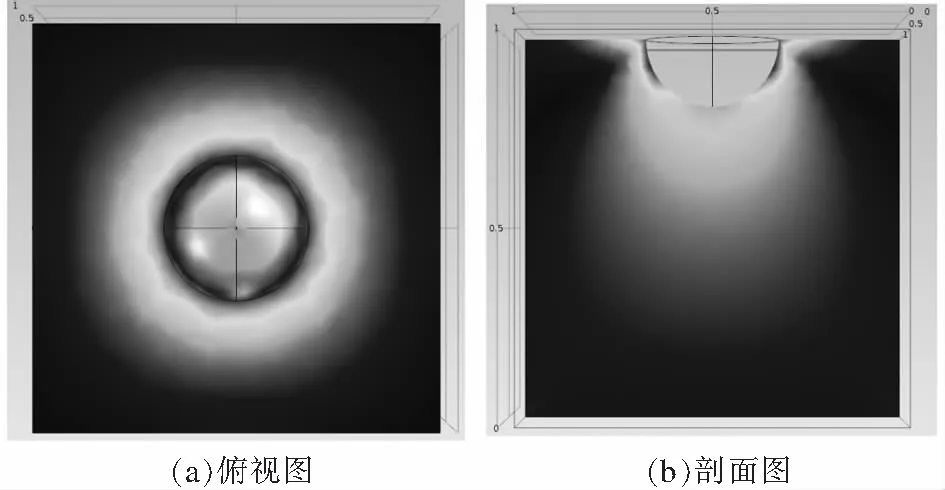

通过半球形压头对岩石施加0~10 kN(以2 kN为步长进行加载)静态载荷,观察岩石的应力及位移分布,即可在一定程度上模拟岩石模型在钻头静载载荷作用下的破坏,应力及位移云图如图5~6所示。

图3 岩石基频分析结果

图4 钻头作用下的的网格划分模型

图5 岩石应力云图

图6 岩石位移云图

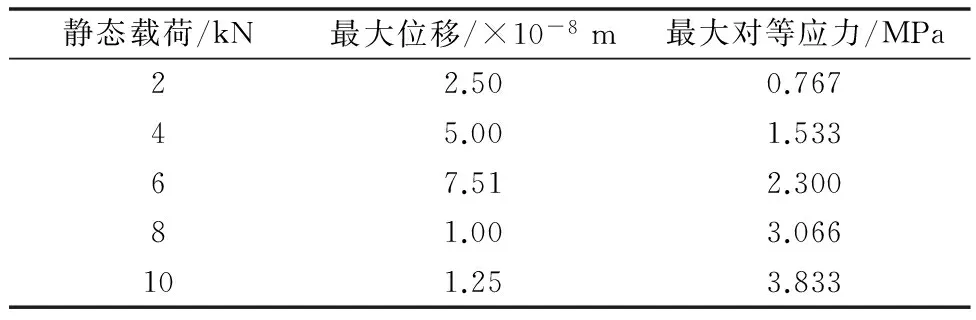

通过参数化扫描有限元模拟分析得到各种静载压力作用下岩石在最大位移及最大应力如表2所示。

表2 岩石力学响应与载荷关系

根据表2绘制最大位移随静态载荷的变化关系如图7所示。

图7 岩石最大位移与静态载荷的关系变化

由图7所示:随着静载荷的不断增加岩石的最大位移也随之增加与其对应的应力也在增加,并且在纯理论条件下岩石破碎程度和静态载荷呈线性关系。

2.1.2 动态载荷振幅

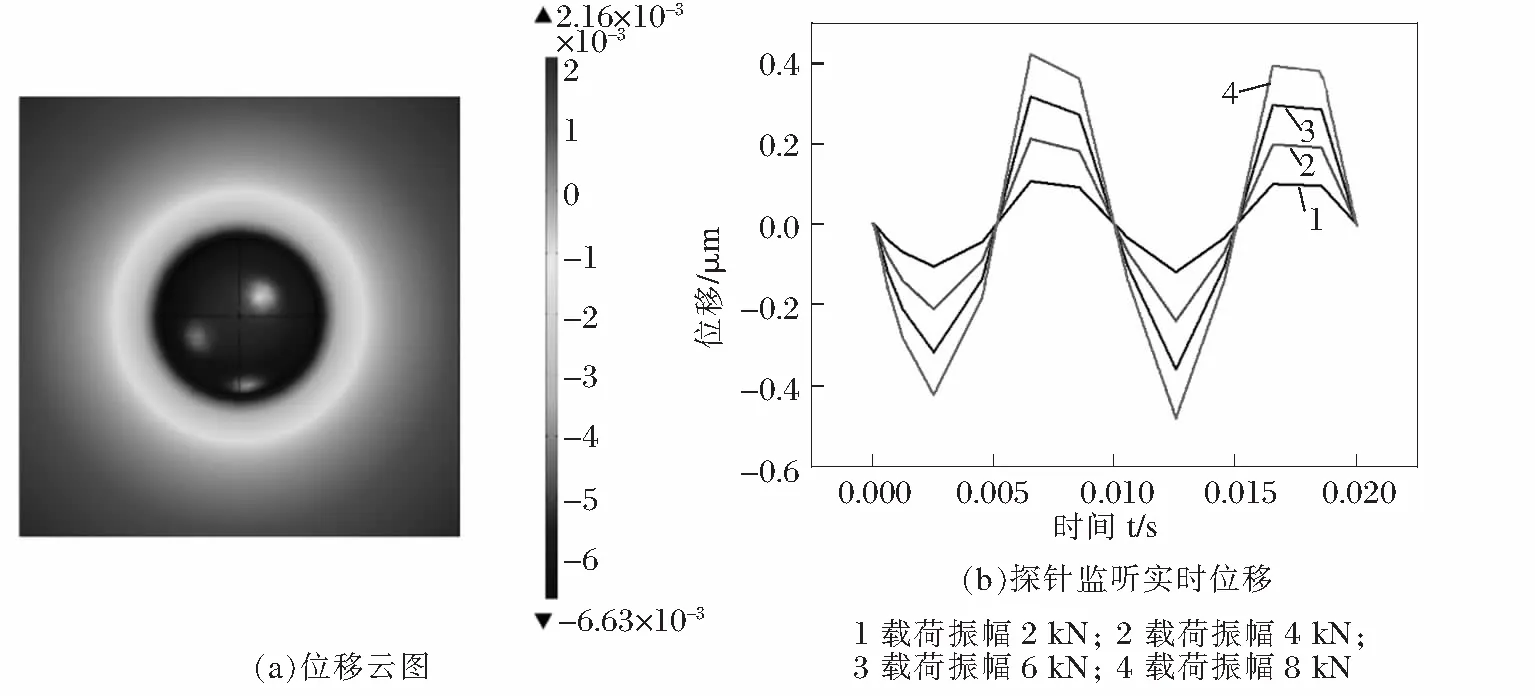

对岩石施加振幅为0~10 kN(以2 kN为步长)的纵向谐振冲击,动态振动冲击频率为1 000 Hz,模拟岩石模型在钻头冲击作用下的响应,并在钻头下方设置探针,监听钻头下岩石的实时位移。分析获得分析结果如图8所示。

图8 不同动载荷振幅分析结果

由图8b可知:岩石在冲击振动作用下的响应仍为三角函数形式,并且易观察出,当动态载荷振幅逐渐增加时,岩石响应位移的最大值也逐渐增加。

2.1.3 动态冲击频率

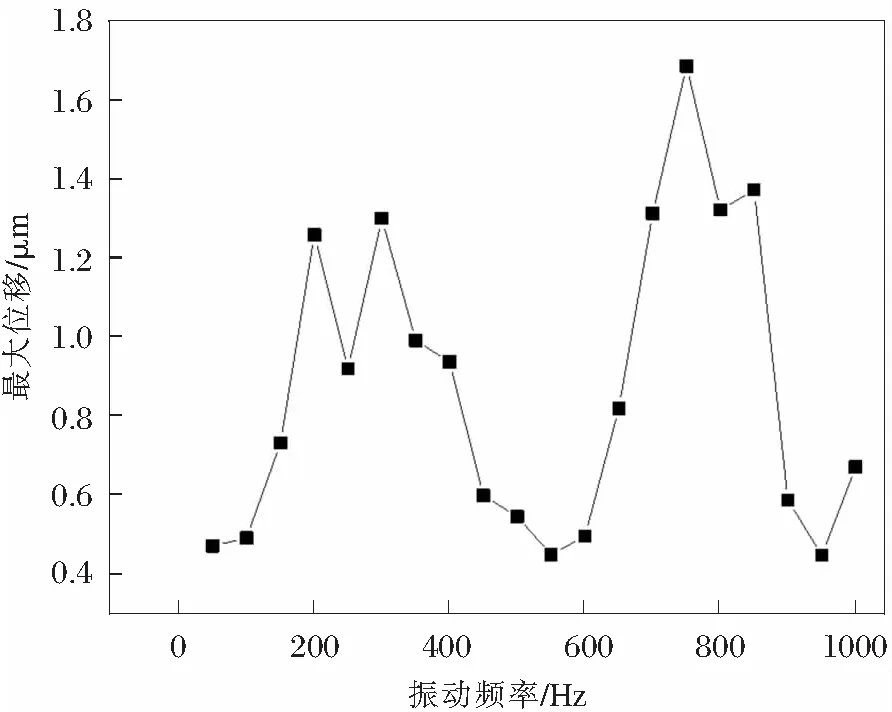

设定动态谐振冲击载荷的振幅为4 kN,对岩石模拟动态冲击频率从50~1 000 Hz时的各种工况,分析岩石最大振动位移的变化,其模拟情况如图9。

图9 岩石最大位移和冲击频率关系

由图9可知:岩石的最大位移随振动频率的逐渐增大呈现出先增大后减小的趋势,其中最大位移所对应的点则出现了岩石的共振现象。理论分析与实验结果吻合。同时可以观察到在频率增大的过程中,岩石最大位移现了两个波峰,这与实际情况岩石存在多个振型的特征频率的情况是一致的。

3 室内冲击破岩试验

通过室内实验来验证模型的正确性,验证钻头在不同冲击频率,不同冲击力的情况下岩石震动情况,分析钻头在高频冲击作用下的岩石自身的固有参数对岩石震动的影响规律。

3.1 实验装置

通过使用“岩石振动模拟测试系统”室内试验,仪器主体框架装置、岩样固定装置、高频振动产生装置、钻头旋转装置、液压控制装置、钻进装置、数据采集装置、数据分析装置等构成。仪器的主要功能是模拟钻井,模拟岩石钻进过程中在不同钻压不同高频震动情况下,对岩石的振动参数以及相关参数的采集与分析。

3.2 试验方法

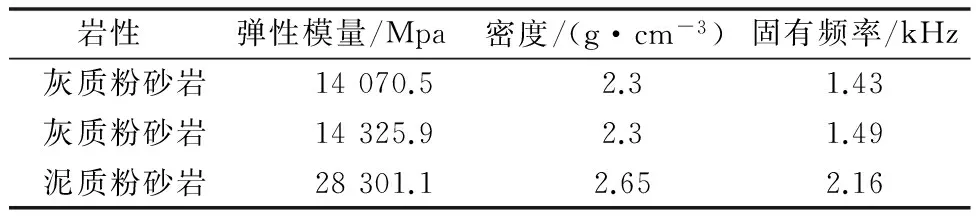

实验选取1块泥质粉砂岩与2块灰质红砂岩,岩石的相关参数如表3所示。把旋转系统设置为不旋转,只进行振动。钻头的冲击力设置为2 500~8 500 kN,冲击频率750~850 Hz。

表3 岩石试样的物性参数

3.3 实验结果分析

如图10所示,岩石的其他力学参数设置相同,由下图振动位移与冲击载荷的关系可以看出,岩石振动最大位移随冲击载荷的增大而迅速增加,加载后期随着冲击载荷继续增加,由于岩石被逐渐压实,其最大震动位移增长变得缓慢。

图10 振动位移与冲击载荷幅值关系

岩石的刚度与岩石自身的弹性模量成正相关,岩石的弹性模量越大,则岩石的刚度越大,岩石越不容易发生形变,设置密度相同但弹性模量不同的两组岩石进行冲击试验,实验结果如图11所示,随着时间的增加,刚度大的岩石振动位移减小,岩石刚度小的振动位移大。

图11 岩石弹性模量的振动位移与时间的关系

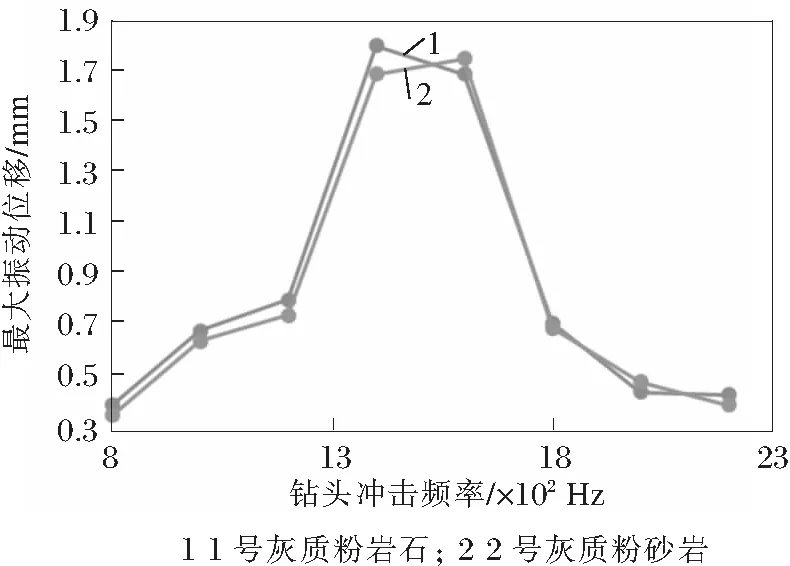

由图12可知,横坐标钻头冲击频率的不断增加,位移的变化呈现先增加后减小的趋势,即在振动位移的最高点处产生共振。共振频率大约为1 600 Hz。

4 结 论

1)岩石振动的大小与速度,受到岩石自身刚度、密度的影响,同时也受到钻头施加的震动的影响,岩石刚度与岩的密度成正相关,即岩石密度月越小其刚度也就越小,当对岩石施加一个高频冲击力时,刚度小的岩石所产生振动幅度大,其振动速度快。

图12 钻头冲击频率与最大振动位移的关系

2)岩石本身存在一个固有的频率,此固有频率与岩石的刚度成正相关,与密度成负相关。在钻头上施加一定的频率的轴向冲击,当钻头施加的频率接近岩石的固有频率时振动加快,当振动频率与岩石固有频率相等时振动达到最大,即产生共振现象。

3)完成了岩石在高频冲击下的振动影响因素的分析,对岩石密度、弹性模量对岩石振动频率影响进行了分析,分析了振幅对冲击作用下岩石产生的最大位移和最大对等应力的影响;分析了不同冲击频率对振动冲击下岩石产生的最大位移的影响,并与岩石的固有频率值进行比较。

[1] 熊继有,钱声华,严仁俊,等.钻井高效破岩新进展[J]. 天然气工业, 2004(4): 27-29-5.

[2] 陶兴华. 提高深井钻井速度的有效技术方法[J].石油钻采工艺,2001(5):4-8.

[3] 伍开松,古剑飞,况雨春,等. 粒子冲击钻井技术述评[J].西南石油大学学报(自然科学版),2008(2):142-146.

[4] 陶兴华,张建龙,曾义金. 石油旋冲钻井技术研究及应用[J].石油钻采工艺,1998(2):27-30.

[5] 王克雄. 冲击旋转钻井技术在石油钻井中的应用研究[J].石油钻采工艺,1999(5):5-9.

[6] 王雷,郭志勤,张景柱,等. 旋冲钻井技术在石油钻井中的应用[J].钻采工艺,2005(1):17-19.

[7] 宋义敏,何爱军,王泽军,等. 冲击载荷作用下岩石动态断裂试验研究[J]. 岩土力学,2015,36(4):965-970.

[8] 李玮,闫铁,张志超,等. 高频振动钻具冲击下岩石响应机理及破岩试验分析[J]. 石油钻探技术,2013,41(6):25-28.

[9] 李夕兵,周子龙,叶州元,等. 岩石动静组合加载力学特性研究[J]. 岩石力学与工程学报,2008(7):1387-1395.

[10] 金解放,李夕兵,王观石,等. 循环冲击载荷作用下砂岩破坏模式及其机理[J].中南大学学报(自然科学版),2012,43 (4):1453-1460.

[11] 王雷,郭志勤,张景柱,等. 旋冲钻井技术在石油钻井中的应用[J]. 钻采工艺,2005(1):17-19.

[12] 祝效华, 刘伟吉. 热孔弹塑性完全耦合作用下的井底岩石应力分布[J]. 中国石油大学学报(自然科学版), 2016, 40(5):72-78.

[13] ZHU X, LIU Y, TONG H. Analysis of reamer failure based on vibration analysis of the rock breaking in horizontal directional drilling[J]. Engineering Failure Analysis, 2014(37): 64-74.