某军车空调风管除霜性能分析及优化

2018-03-14程露裴永帅王小碧

程露 裴永帅 王小碧

摘要:本文应用CFD数值仿真分析方法,对某军车空调除霜性能进行研究分析。针对该军车前窗玻璃上的风速分布不均、除霜效率差的问题,通过调整中间风管本体结构以及导流板度等多项措施,改善该军车空调的除霜性能。最后试验验证除霜风管优化结果的有效性和可行性。

关键词:汽车空调;除霜;CFD优化

1 引言

随着汽车工业的发展,汽车行驶的安全性能越来越重要。CFD仿真分析在在汽车的设计阶段,运用越来越广阔。寒冷的环境下汽车的玻璃易结霜,前风挡除霜直接影响驾驶员获取前方视野,影响车辆的安全性和驾驶性。

某军车在寒区-35℃低温下使用时,除霜面积不满足前方视野要求。为此对此军车进行寒区的除霜试验。试验结果如下表1。试验结果表明,此军车除霜性能差,除霜效果无法满足寒区低温下的除霜要求。

本文运用STAR-CCM+软件对此军车空调进行除霜风道的CFD仿真分析,对除霜风道以及出风口导流板角度等进行结构优化改进,改善出风口的风量分配比例以及前风挡玻璃上的速度分布情况,并通过仿真和试验验证了优化结果的有效性,满足设计的要求。

2 数学模型

对该军车进行除霜稳态仿真分析。稳态分析模拟的是一个定常、不可压缩的三维流场,主要通过求解连续方程、动量方程和湍流模型得到结果。

式中,ui为流体速度在方向上的分量(i=1,2,3)。

动量方程:

湍流模型:本次计算选用k-ε湍流模型,k为湍流动能,ε为湍流动能消散率。

其中,Gk是由于平均速度梯度引起的湍流动能的k产生项;Gb是由于浮力產生的湍流动能;YM为可压缩湍流引起的可变膨胀对全局耗散率的作用,由于文中为不可压湍流模型,所以YM=0;σk、σε分别为k和ε的湍流普朗克数,σk=1.0,σε=1.3; SK,Se为用户自定义项;ρ为密度;μ为粘性系数;xi,xj分别表示x的i向量和J向量;ui为i向量的气流速度;C1ε=1.44;C2ε=1.92;C3ε=1.86;μt湍流粘性系数[1]。

3 原方案除霜仿真结果分析

该军车空调除霜性能的仿真模型包含汽车空调系统的HVAC模型以及仪表板、玻璃,车门等车身内表面的几何模型。计算模型以及前窗玻璃分区模型如图1所示:

根据国标,将玻璃上的区域划分为A,A和B区三个区域,如图2所示:

本次仿真计算人口设置为质量流量进口。出几设置为压力出口,压力为0Pa:在除霜分析中,风道风量分配、风道内气流流动的平稳性和气流的冲击点都是影响车辆除霜性能的重要参数。通过稳态分析得到该方案前风挡气流速度分布情况。在Star-CCM+中对除霜风管的四个出风口进行出风量的监测,可以得到除霜风管各个出风口的风量分配比,如表2所:

根据表3中除霜风管出风口的配气比可以看出,前风挡各个除霜出风口的配气分配不均匀,驾驶侧和副驾驶侧出风口风量相差较大,其中,驾驶侧两出风口出风比例少,不满足设计要求。前风挡玻璃上速度分布仿真结果如图3和图4所示。从图3中可以清楚的看出气流从出风口流出后的流动方向,高速气流主要集中在副驾驶侧,以及驾驶侧的B区,主要分布在玻璃的中间区域,而驾驶侧A区处气流较少,部分区域基本无气流经过。图4为前风挡玻璃上近壁速度分布云图,从图中可以看出前风挡玻璃驾驶侧和副驾驶侧的速度都比较小,在玻璃A区和A区域的部分地方基本无气流流动,同时前窗玻璃上气流的落风点偏低,落风点集中在玻璃B区下方,影响玻璃上部气流的风速,降低风管的除霜性能。仿真结果表明除霜风管原方案除霜效果差,与试验结果一致。

根据仿真结果得到前窗玻璃风速分布不均匀的原因主要为除霜风道本体结构问题和出风口导流板角度的问题。

其中除霜风道本体结构问题为:

(1)出风口风量分配不均,副驾驶侧出风量较大,驾驶侧出风量较小。

(2)风道内部存在明显大尺寸和小尺寸涡流。

(3)风管内部分区域基本无气流经过。

(3)出风口风速不均、风速最大值和最小值差异大。

导流板角度问题为:

(1)前窗气流冲击点偏低,前风挡玻璃顶部除霜困难。

3 除霜风管的优化

通过对原方案仿真结果进行分析,对除霜风管原方案进行结构优化,以便改善除霜风管内的气流状态.使前风挡玻璃上风速分布合理。在考虑装配空间以及工程可实施性的基础上,对除霜风管及导流板作优化改进。

其中除霜风道本体改进措施主要有以下几点,具体方案如图5所示。

(1)根据出风口处流线的方向,适当调整各个出风口的位置和面积,起到一定的控制风速及风量分配的作用。

(2)风管中部分区域没有流线通过,去掉此部分,节约材料成本。

(3)对风管上的凹槽部分进行圆滑处理,避免出现不必要的凹槽。

(4)风管进行圆滑过渡处理,调整风道转折半径,最大限度的消除风道内部涡流。

(5)风管内部增加扰流筋条,将目标比例的风量从各出风口导出。

导流板改进措施为:

(1)调整导流板角度,优化导流板边缘弧度,对出风口风量进行导向。

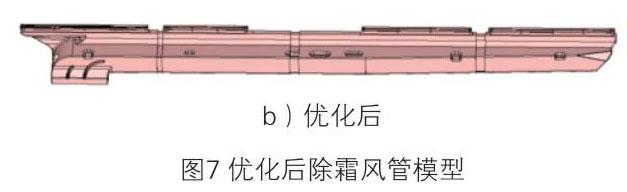

通过对除霜风管及导流板进行优化,最终的优化方案如图7所示。

4 优化方案仿真结果分析

方案优化后,通过CFD仿真分析其改善效果。在除霜稳态仿真分析过程中,对新方案的除霜出风口的出风景进行监测,各出风口的风最分配比例如表3所示。从表3中可以看出,出风口的风量分配比得到极大的改善,出风口风量不再集中在副驾驶侧,而是在驾驶侧和副驾驶侧这件比较均衡的分布。

优化改进后,CFD仿真结果如图8、图9所示。图8为优化后的风管内速度流线图,可以看出出风口的气流不再集中在副驾驶侧,而是相对均匀的覆盖前风挡玻璃的两侧;同时,风管内涡流减少。图9为前窗玻璃速度分布云图,从图中可以看出,前风挡玻璃驾驶侧和副驾驶侧速度分布不存在较大差異,速度大于1.5m/s的速度区域基本覆盖A区、A区,同时前窗玻璃上气流的落风点得到提高,高速气流集中在玻璃A区、A区下方,玻璃表而的气流流动相比优化前得到明显改善,提高风管的除霜性能。

优化后方案仿真结果:

(1)到达玻璃内表面风速1.5m/s基本全部覆盖A区、A区。

(2)风量分配合理,达到目标要求。

(3)除霜风道内气流流动平稳,无明显涡流。

(4)气流冲击点提高,位置合理。5试验验证

优化改进后对除霜风管进行样件试制,并进行实车除霜试验,试验结果显示优化后风管实车测量弱风区域的问题得到显著改善,除霜性能得到明显的提高。除霜效果如表4所示,除霜性能得到明显提高,满足使用需求。

通过以上过程可以看出,倘若在前期进行类似的CFD仿真分析,那么在汽车研发试制阶段前,本文所涉及到的问题则完全可以避免,采用仿真分析方法可以有效的减少试验次数,快速高效的解决实际中存在的问题,极大的降低了研发成本。

6 结论

本文通过STAR CCM+软件对某军车空调的除霜性能进行CFD仿真分析发现原方案除霜风管的配气比以及玻璃上的速度分布均不满足设计要求。通过仿真分析明确了改进方向,在原方案的基础上对除霜风管及其格栅进行了一系列的优化改进措施。通过仿真与试验相结合的方法有效的解决了车辆除霜性能的问题。

参考文献:

[1]朱娟娟,苏秀平,陈江平汽车空调除霜风道结构优化研究[J]汽车工程,2004,26( 6);747-749