膜分离技术在富氢回收领域的应用实例

2018-03-14方新刚朱恒德广家旭大连石化公司

方新刚 朱恒德 广家旭(大连石化公司)

随着燃料清洁性的要求越来越苛刻,炼厂对氢气的需求量显著增加。在富氢气做燃料气和氢气巨大消耗之间,如何能设计制造出能耗相对较低的工业装置,使炼厂尾气中的氢气得到高效、高质量的回收,是整个石油化工行业面对的一个重大课题。

通过大连石化公司膜分离与PSA工艺耦合技术的应用实例[1],对目前富氢回收技术进行一些分析探讨。

1 膜分离的技术原理及特点

1.1 膜分离技术原理

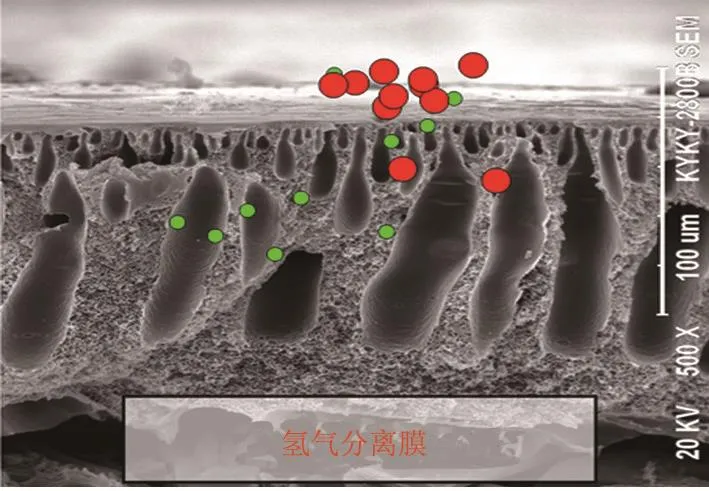

利用不同大小的气体分子在氢膜中的渗透速率不同来实现氢气的分离与回收[2-3]。渗透速率较高的气体在膜的渗透侧富集,而渗透速率较低的气体则在渗余侧富集。氢气膜分离技术的膜材料对氢气选择性较大,氢气在膜材料中渗透速率较大,而分子较大的氮气、甲烷、轻烃等分子透过速率较慢,见图1。

1.2 膜分离器结构

一个膜分离器由成千上万根中空的纤维丝构成,一端用环氧树脂封固,将束状纤维丝装入一个标准压力容器内,使气体在膜分离器内有正确的流向分配和压力分离,见图2。

1.3 膜分离工艺介绍

图1 膜分离原理

膜分离装置都按模块包装,以使设备标准化,具有安装简易的特点;膜分离方法的控制部件少,无运动部件,操作可靠,维修简单。膜分离方法操作灵活,弹性大,可以处理20mol%~90 mol%的氢气,产品浓度最高可达99 mol%;但当氢气原料纯度不高时,膜分离方法难以高回收率地回收98%以上浓度的氢气,故膜分离方法适合氢气纯度要求不苛刻、回收率大的应用场合[4-6]。其工艺流程相对简单,基本分为分液、温控、分离三部分。

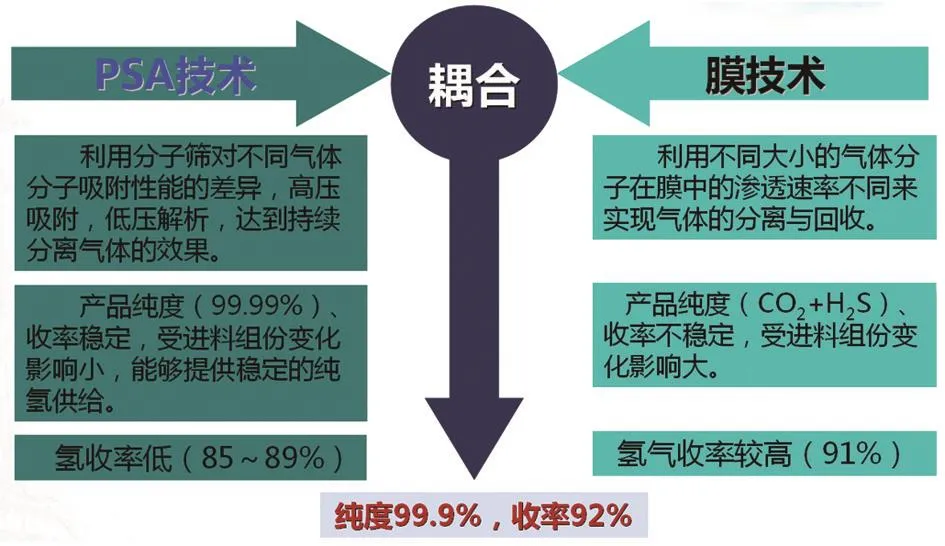

1.4 膜分离与PSA的耦合

本项目工艺采用新建膜分离回收装置和现有重整PSA装置耦合来实现对上述物流的分离和回收。首先通过富氢膜分离装置对较低氢气含量的炼厂气进行氢气浓缩,达到PSA原料气要求后进PSA装置,之后外送氢网。该工艺设计可以达到同时满足纯度99.9%、收率92%的预期目标,并已申请专利技术,见图3。

2 膜分离的主要技术指标

2.1 氢气纯度及收率

1)膜压差影响。膜前后压差越大,膜渗透量越大,氢气纯度越低。

2)膜面积影响。膜面积(投用数量)越大,膜渗透量越大,氢气纯度越低。

图2 膜分离器结构示意图

3)原料组份影响。原料氢气纯度越高,产品氢纯度高,见图4。

图3 膜分离与PSA的耦合示意图

图4 压力差对渗透气纯度的影响

氢气收率与氢气纯度成反比逻辑,因此控制影响与氢气纯度控制相反。

2.2 渗余气氢纯度

1)膜运行状态的评估。氢含量高——膜聚合或被颗粒物附着;氢含量低——膜损坏或渗透侧密封失效。

2)经济指标。过高的氢气含量对应相对较低的经济收益。

2.3 膜的保护性指标

2.3.1 化学损坏

73℃以上可以保证原料气远离露点,不至于因氢气渗透后渗余气中烃类含量升高冷凝形成液膜,影响分离性能或对膜材料造成损坏。93℃以上可能会使膜材料玻璃化发生蠕变,导致性能下降或损坏。

2.3.2 物理损坏

1)升压速度控制(小于或等于0.3 MPa/min)。升压速度过快,导致膜内纤维束产生振动位移,导致纤维断裂或渗透侧密封圈失效。

2)逆向充压。渗透侧密封圈移位,导致进料气与渗透侧密封失效,使得产品纯度降低。

3)固体颗粒附着。进料气中如果固体颗粒物过多,膜前聚结式过滤器失效,可能导致颗粒物附着在膜纤维孔表面,导致膜面积降低。

3 实施过程及应用

3.1 富氢回收单元的建设背景

1)氢网需求量大。大连石化公司目前用氢装置有:加氢裂化、渣油加氢、煤柴油加氢、石脑油加氢、催化柴油加氢等装置,每年消耗氢气约22×104m3/h(标况)。

2)氢气成本高。目前大连石化公司配套2×104m3/h(标况)制氢装置,氢气成本约为1.2 万元/t~1.5万元/t。

3)富氢气资源丰富。该炼厂多股炼厂尾气含氢量高,如重整PSA解吸气中氢气含量约64.9 vol%;此外,其他装置尾气,如柴油加氢脱硫气、煤柴油加氢低分气、轻烃回收干气等都含有大量氢气,平均氢气含量大于65.0 vol%,以上炼厂气每年可回收氢气约5×104t。

4)燃料气管网氢气含量高。这些气体建设前都排入瓦斯管网,以氢气价格高出燃料气6000元/t计算,每年损失约3亿元。排放富氢炼厂气一方面造成氢气资源的严重浪费,另一方面使得瓦斯管网氢含量超高(55%~75%),降低了瓦斯热值,使瓦斯管网压力不稳定,对各装置加热炉影响较大。

3.2 富氢回收单元建设后的效果

3.2.1 经济效益管理增益

大连石化公司自2014年富氢回收单元建成投产后,以3000元/t的能耗成本回收近60 000 m3/h(标况)的富氢,产出近以2亿元/a的经济效益,计算结果如下:

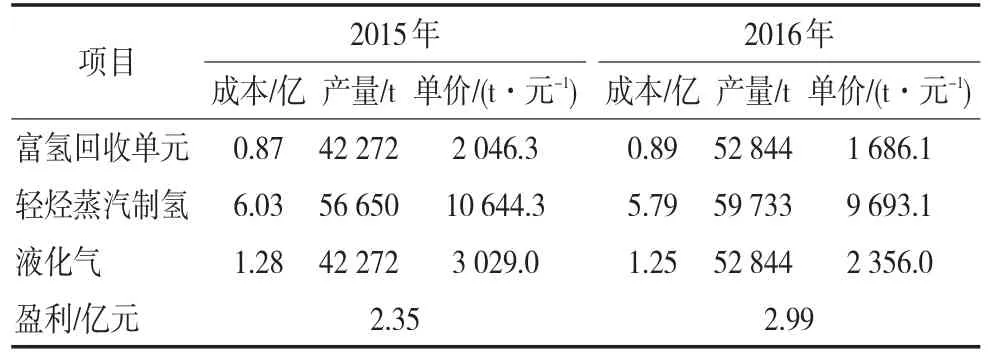

在富氢装置投用前,产品氢均由制氢装置产出,富氢装置每产出1 t氢气,需向管网补入1 t液化气,因此2015年、2016年富氢装置生产氢气节约的成本分别为2.35亿元,2.99亿元(表1)。

表1 2015年—2016年效益分析

3.2.2 环保减排管理增益

由于富氢回收单元投产运行后,氢网得到新的补充,制氢装置按计划停产一系列,转化炉停炉后烟气减排170 000 m3/h(标况),氮氧化物环保减排收益显而易见。烟气组份如表2所示。

表2 制氢装置烟气组份

3.2.3 平稳生产管理增益

1)燃料气管网增益。由于富氢回收单元将富氢气中的氢气提出,进入燃料气管网的渗余气氢含量降低(由65%降低至25%)。氢气热值低,且易导致加热炉炉火嘴燃烧不稳定。在燃料气管网氢纯度降低后,燃气加热炉的运行控制方面(负压、温度)更加平稳可靠。

2)氢气管网增益。氢气管网容积偏小,氢网压力控制难度偏大,制氢装置在氢网调整方面之后,一般从调整至有效一般要间隔15 min左右,显然不能满足氢网稳定的需求,一般需安排高压加氢装置临时调整应急。

富氢回收单元投产后,通过调整膜压差、膜面积,使产氢量的变化快速反应至氢网,使得氢网压力控制较为平稳,降低了高压加氢装置提降量频次,保证其平稳运行。

3.2.4 带来的新问题

1)富氢回收单元波及面广。富氢回收单元投产后将会成为氢网、燃料气管网的枢纽,特别是规模较富氢单元紧急停工波及的生产面积非常广泛,对整个炼厂的氢网、燃料气相关联装置的平稳操作影响巨大。

2)加热炉腐蚀的影响。个别装置最初将脱硫后的富氢气做燃料自用,富氢回收投用后改为燃料气管网内燃料,硫含量的增加累计导致无硫设计加热炉出现腐蚀情况。

4 结束语

膜分离与PSA工艺耦合的技术应用在大连石化公司已经取得了可见的综合收益。环保方面减排17 000 m3/h(标况)氮氧化物排放,创效方面每年为公司创收额在2亿元以上,工艺质量方面同时满足99.9%的氢纯度和92%的氢收率要求。此外,操作难度、设备维护等其他方面也具有其通用和适用性的优势。在实际运行过程中,只要能在前期设计、设备选型、施工质量以及投产后的原料指标方面有所把控,完全能够实现长周期平稳运行。膜分离与PSA工艺耦合技术在大连石化公司的成功应用,为石油石化炼厂富氢气回收项目提供了一条稳定、可行的设计方向。

[1]孙国超.浅析膜分离技术及在化工生产中的应用[J].硫磷设计与粉体工程,2001(1):20-22.

[2]孙福强,崔英德,刘永,等.膜分离技术及其应用研究进展[J].化工科技,2002(4):58-63.

[3]何旭敏,何国梅,曾碧容,等.膜分离技术的应用[J].厦门大学学报(自然科学版),2001(2):495-502.

[4]戎志梅.生物化工新产品与新技术开发指南[M].北京:化学工业出版社,2002:123.

[5]龙晓达,龙玲.膜分离技术在天然气净化水中的应用现状[J].天然气工业,1993(1):100-105.

[6]董子丰.气体膜分离技术在石油工业中的应用[J].膜科学与技术,2000(3):38-43.