智能焊缝循检机器人设计与实现

2018-03-14杨见

杨见

(西安石油大学电子工程学院,西安710065)

0 引言

焊缝循检机器人属于一种爬壁机器人,主要是针对大型金属容器壁或管壁的焊缝进行循检作业[1]。传统的循检作业主要采用人工手动的方式,存在效率低下、危险性高,且不适宜大规模作业。本次设计将未经打磨处理的焊缝作为循检轨迹。在现有的焊缝循迹研究中,部分学者利用CCD图像处理的方式,经过软件算法的优化,能够实现对焊缝的识别,但该方式算法复杂,实时性不高。本文设计的硬件系统主要由单片机最小系统、电机驱动电路、循检电路以及其他功能电路组成,实现对焊缝的识别检测;软件部分通过C语言程序编程,利用PWM调制信号输出不同的占空比的脉冲[2],以此控制电机的转向和速度。通过多次的调试改进,进而到达实时控制。

1 机器人控制系统的硬件设计

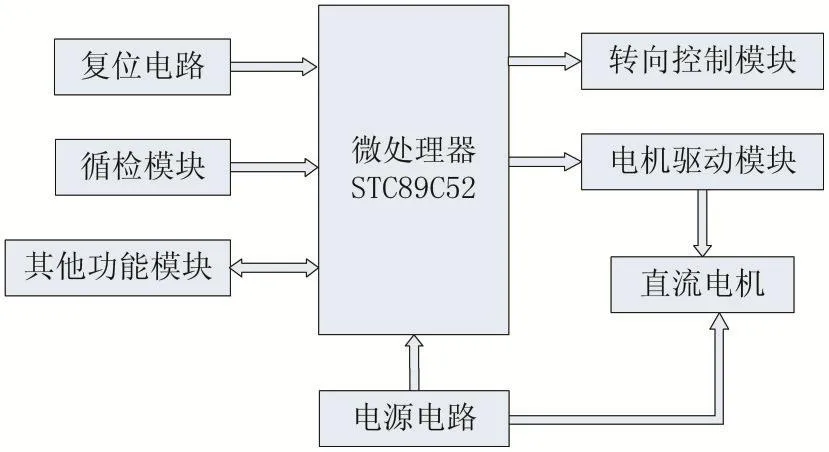

本次设计的闭环控制系统以微处理器为核心,由电源电路、驱动模块、循检模块、复位电路、转向控制模块等组成,系统的总体框图如图1所示。

控制单元采用STC89系列CMOS8位微处理器[3](STC89C52),功耗低、性能高,且拥有8K在系统可编程Flash存储器,32位I/O口,内置4K的E2PROM以及3个16位定时器、计数器等资源,便于功能的扩展[4]。主控电路实现的功能:单片机接收、处理循检电路的采集信号;根据采集信号所反馈的信息,单片机生成相应的PWM波驱动电机运转并实现调速,同时控制舵机对机体进行转向调整。

图1 机器人控制系统的总体框图

1.1 电源电路

本次设计中采用3组12VDC 3000mAh锂离子可充电电源,其中一组电源为单片机系统单独供电,另外两组电源为电机、舵机、传感器以及其他元器件供电。图2所示为电源稳压电路,该电路经LM2596-5.0稳压芯片和电容器,将12V电压稳定在5V,输出给单片机。单独供电可以提高单片机系统的工作可靠性。

1.2 循检模块

机体循检部分采用4路EE-SX671A型光电传感器,该传感器包含VCC、L、OUTPUT和GND。VCC端接5V电压,L端悬空,OUTPUT端的电压信号作为循检信号输送到单片机,4路光电传感器分别接单片机4路I/O口(P0.1~P0.4)。安装过程中,将光电传感器对称安装在机体循检装置的前排,导轨上的挡光板能够在光电传感器的发射端和接收端的之间滑动,其滑动的状态直接影响光电传感器的输出状态。

循检原理:机器人在行进过程中,导轨挡光板置于焊缝两侧,当机体直行时,光电传感器输出高电平,继续直行;当机体发生左偏,挡光板在焊缝的作用下右移,右侧光电传感器输出低电平,舵机调整机体左转;当机体向右偏,挡光板在焊缝的作用下左移,左侧光电传感器输出低电平,舵机调整机体右转。单片机通过获取左右光电传感器的输出信号,控制机体的行进状态,最终到达循检的目的。

图2 12VDC转5VDC稳压电路

1.3 电机驱动模块

机器人的动力部分采用4个12V涡轮蜗杆直流减速电机,能够实现正反转,扭矩大,简单易用且便于安装。电机驱动电路如图3所示,采用L298N双H桥直流电机驱动芯片[5],最大的输出电流可达2A。单片机4路I/O口(P1.0~P1.3)依次接驱动芯片的输入端IN口(IN1~IN4),用以控制电机的转动方向。单片机的2路 I/O口(P0.5、P0.6)接芯片使能端(ENA、ENB),单片机输出PWM调速脉冲至使能端,实现对电机的调速。使能端为高电平,且输入端为相反电平时,电机正转或反转,否则为制动状态;使能端为低电平,电机处于停止状态。

1.4 转向控制模块

机器人的转向控制部分通过舵机来调节,本次设计采用JX6221型金属舵机,反应快,带有堵转保护功能,最大实现20Kg·CM的扭矩。舵机有3根线,即VCC、GND、PWM控制信号线。如图4所示,为舵机控制电路,单片机的P2.1脚连接舵机的PWM控制信号端口。通过输出脉宽为0.5ms~2.5ms的控制脉冲,实现-90°~+90°的角度控制。舵机工作电流较大,因此,在设计中舵机的控制采用单独的电源供电,以便舵机稳定地达到转向控制的目的。反转,否则为制动状态;使能端为低电平,电机处于停止状态。

图3 电机驱动电路

图4 舵机控制电路

1.5 其他功能模块

为了提高机器人的环境适应性,在控制系统中,加入温湿度传感器、气敏传感器、无线摄像头模块等。采用DHT11温湿度传感器,用于实时监测容器壁面周围环境的温湿度状况。采用MQ-2烟雾气敏传感器用以检测浓度为300~10000ppm的烟雾和可燃气体,如发生火灾等状况,提前发出预警。无线摄像头模块可以实现远程监测焊缝循检状态,实时做出预判,调整机器人的工作状态。

2 机器人控制系统的软件设计

2.1 机器人循检状态分析

机器人在循检过程中,主要依靠4个光电传感器来识别焊缝。单片机通过传感器的循检信号控制机器人的行进状态。机体的行进状态包含前进、左转、减速左转、右转、减速右转。为了保证识别的准确率,机体的行进速度尽量保持慢速,因此,对不规则焊缝的检测时,做相应的减速处理。当挡光板位于中间,即4个传感器未触发时,机体保持直行;当挡光板左移,触发左1传感器时,机体左转;当挡光板左移,触发左1和左2传感器时,机体减速左转;当挡光板右移,触发右1传感器时,机体右转;当挡光板右移,触发右1和右2传感器时,机体减速右转。机体的行进速度通过单片机调节PWM波的占空比来实现。机体行进状态与传感器的循检信号关系如表1所示。表中“H”代表高电平,“L”代表低电平。输出低电平时,单片机进行转向控制。

表1 机体行进状态与传感器的循检信号关系

2.2 控制系统的主程序设计

机器人上电后,进行系统初始化操作,延迟1s后进入工作状态,单片机不断检测I/O的状态,根据高低电平的变化,执行相应的子程序。首先执行环境检测子程序,检测机体周围环境的温湿度状况,判定当前是否适合机器人工作。环境状况正常时,执行循检子程序,循检结束后,机器人停止工作返回。主程序流程图如图5所示。

图5 主程序流程图

2.3 循检子程序

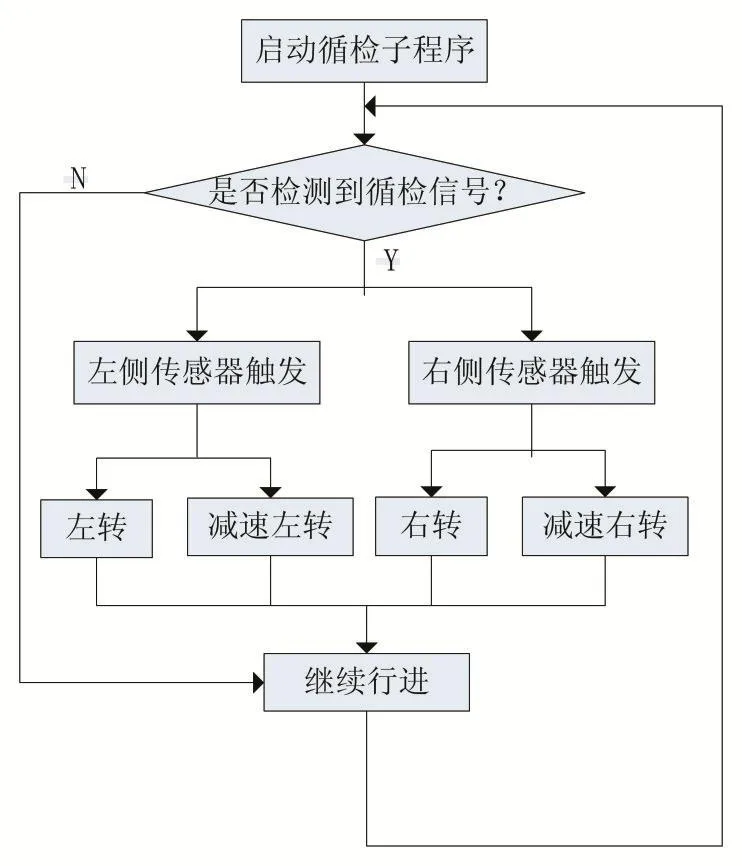

机器人启动循检子程序,单片机不断检测I/O口高低电平的变化,根据软件程序的设定,检测到传感器发出循检信号,执行相应地行进动作,在焊缝的导向下,进行左转、右转或直行。循检子程序如图6所示。

图6 循检子程序

3 结语

本文设计的智能焊缝循检机器人,通过单片机控制,利用光电传感器采集焊缝信息,在电机驱动模块和转向模块的作用下,能够实现对焊缝的循迹检测,结构简单,稳定性较好,成本低,具有一定的实际意义。但限于单片机的处理能力,焊缝的识别检测率有待提高。

[1]闫久江,赵西阵.爬壁机器人研究现状与技术应用分析[J].机械研究与应用,2015,3(28):52-58.

[2]张岩,裴晓敏,付韶彬.基于单片机的智能寻迹小车设计[J].研究与开发,2014,3(33):51-54.

[3]曹磊,曹蕊,华永康.激光传感器在智能寻迹小车中的应用[J].科技视界,2015(22).

[4]何宏,赵磊,张志宏.基于ARM-Linux的爬壁机器人远程自动控制系统[J].研究与开发,2016,12(35):56-60.

[5]张玉帅,杨婷婷.基于51单片机的智能寻迹机器人系统设计[J].电子世界,2016(10).

[6]刘莉,刘洁,兰斌.寻迹避障机器人控制系统设计[J].工业控制计算机,2017,6(30):131-133.