水电站首次埋弧自动横焊焊接工艺评定的研发

2018-03-13

(中国水利水电第三工程局有限公司,陕西 西安 710077)

1 引 言

目前,埋弧自动横焊技术在石油、化工、冶金、核工业、海洋工程等领域已经得到广泛运用,该技术具有自动化程度高、经济合理、焊缝成形美观、操作简便等优点,但在水电行业实属空白。

随着我国抽水蓄能电站建设高峰期的来临,压力钢管制造安装工程占比逐年呈现上升趋势,将埋弧自动横焊技术引进水电行业压力钢管制造安装领域,特别是大直径压力钢管制造安装施工,已经显得十分必要。

由于新技术引进过程中,焊接工艺评定的失败,使技术研发工作进入瓶颈期,攻克此项技术难题已迫在眉睫,故2014年5月12日成立QC小组,主要承担焊接工艺评定研究的技术攻关工作。

2 QC小组概况

2.1 小组简介

QC小组简介见表1。

表1 QC小组简介

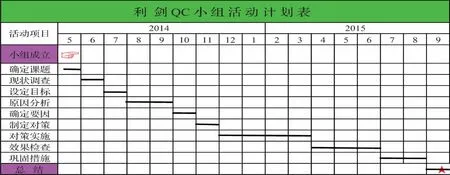

2.2 小组活动计划

QC小组活动计划见表2。

3 选题理由

a.埋弧自动横焊技术自动化程度高、经济合理,具有很大的行业推广价值。

b.焊接工艺评定为后续正式焊接施工提供工艺保证,是焊接施工前的关键环节。

表2QC小组活动计划

c.前期焊接工艺评定工作受挫,使科研课题的开展进入了瓶颈期,亟待攻关。

4 现状调查

查找近年来抽水蓄能电站相关资料:

a.彭水电站压力钢管母材为WDL610,直径为14m,纵缝、环缝均采用手工电弧焊,加劲环采用CO2气体保护焊,洞内安装采用手工电弧焊。

b.张河湾抽水蓄能电站压力钢管上平段及竖井段直径为5.2~6.4m,焊接方法采用埋弧自动焊、手工电弧焊及CO2气体保护焊。

c.西龙池抽水蓄能电站压力钢管直径为3.5~6.0m,焊接方法采用埋弧自动焊、手工电弧焊。

d.呼和浩特抽水蓄能电站压力钢管直径为4.6~5.4m,焊接方法采用埋弧自动焊、手工电弧焊及CO2气体保护焊。

e.浙江仙居抽水蓄能电站压力钢管直径为4.6~6.2m,焊接方法采用埋弧自动焊、手工电弧焊及CO2气体保护焊。

f.河北丰宁抽水蓄能电站压力钢管直径为2.4~5.8m,焊接方法采用埋弧自动焊、手工电弧焊及CO2气体保护焊。

从上面实例可以看出,在水电压力钢管制造安装领域,对于钢管纵缝和环缝焊接,多采用手工电弧焊、CO2气体保护焊、埋弧自动焊(平焊)等焊接工艺。目前国内水电行业对此技术暂无研究,没有可供参考的技术参数和经验。

新技术引进过程中,前期焊接工艺评定的失败,使技术研发工作进入瓶颈期,攻克此项技术难题已迫在眉睫。

5 设定目标

QC小组活动目标是完成焊接工艺评定,攻克技术难题,为后续科研项目开展奠定基础。

6 原因分析

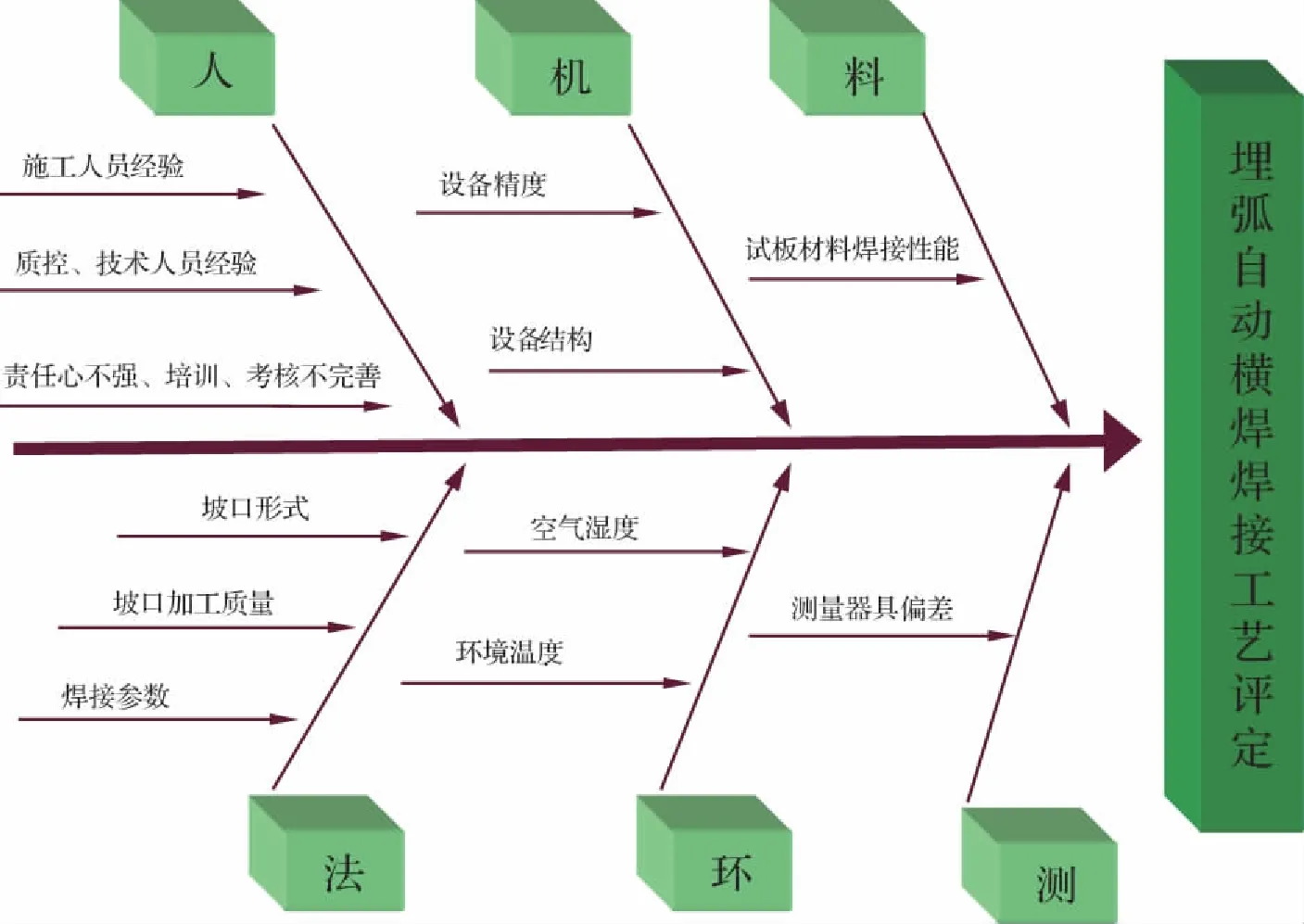

小组成员设定课题目标后分别从人、机、料、法、环、测六个环节进行了详细、透彻的剖析,并总结出了12个末端因素如图1所示。

图1 埋弧自动横焊焊接工艺评定鱼刺图

7 确定要因

小组成员通过对图1中总结的12条末端因数进行现场调查、检测取证、原因分析。召开了小组总结会,对12条末端因素进行了分析、论证、逐一排除,并确定了造成埋弧自动横焊焊接工艺评定试板失败的要因。详见表3。

表3 要 因 分 析

结论:通过对12条末端因素分析论证后,确定施工人员经验不足、设备精度失准、坡口形式不合理是影响埋弧自动横焊焊接工艺评定失败的要因。

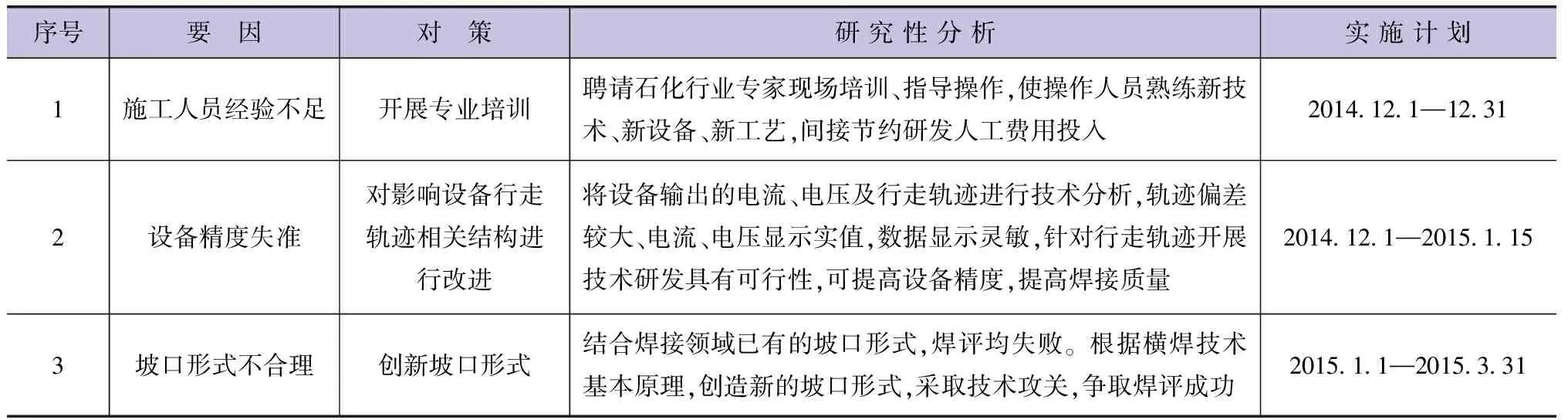

8 制定对策

小组成员通过开展厂家调研、石化行业实地考察、技术分析、可行性研究,最终根据影响埋弧自动横焊焊接工艺评定失败的三项要因制定了对策,见表4。

表4 对 策 计 划

9 对策实施

9.1 对策实施一:开展专业培训

2014年11月25日邀请石化行业专家,并签订技术协议进行现场培训(12月1日—12月31日)、指导操作,使操作人员熟练新技术、新设备、新工艺。

通过培训后操作人员能够熟练横焊机型、设备性能、调试参数注意事项及范围,使操作更规范、数据参数选择更合理、设备平稳运行。

9.2 对策实施二:对影响设备行走轨迹相关结构进行改进

a.针对行走轨迹开展技术研究发现:ⓐ导向指示的红外线激光束属于供电式发射不稳定,时有时无,时强时弱,跳跃式,偶尔光束粗细发生变化,影响枪头吐丝轨迹;ⓑ导向行走机构为单向固定式,根据夹角距离轨道微小偏差会影响枪头波动。

b.根据技术研究发现的上述问题,针对行走机构进行了技术改进:ⓐ更换导向指示用的红外线激光器,选择激光可调式自带纽扣锂电池,供电平稳,激光稳定,无波动,同时要求调节射程15cm范围内光束极细,可达到2mm;ⓑ改进导向行走机构为万向可调式,使导向轮具备360°任意旋转,降低轨道微小偏差影响枪头波动值。

c.对影响设备行走轨迹相关结构改进后,整机进行现场调试。

图2 带钝边双单边Y形坡口

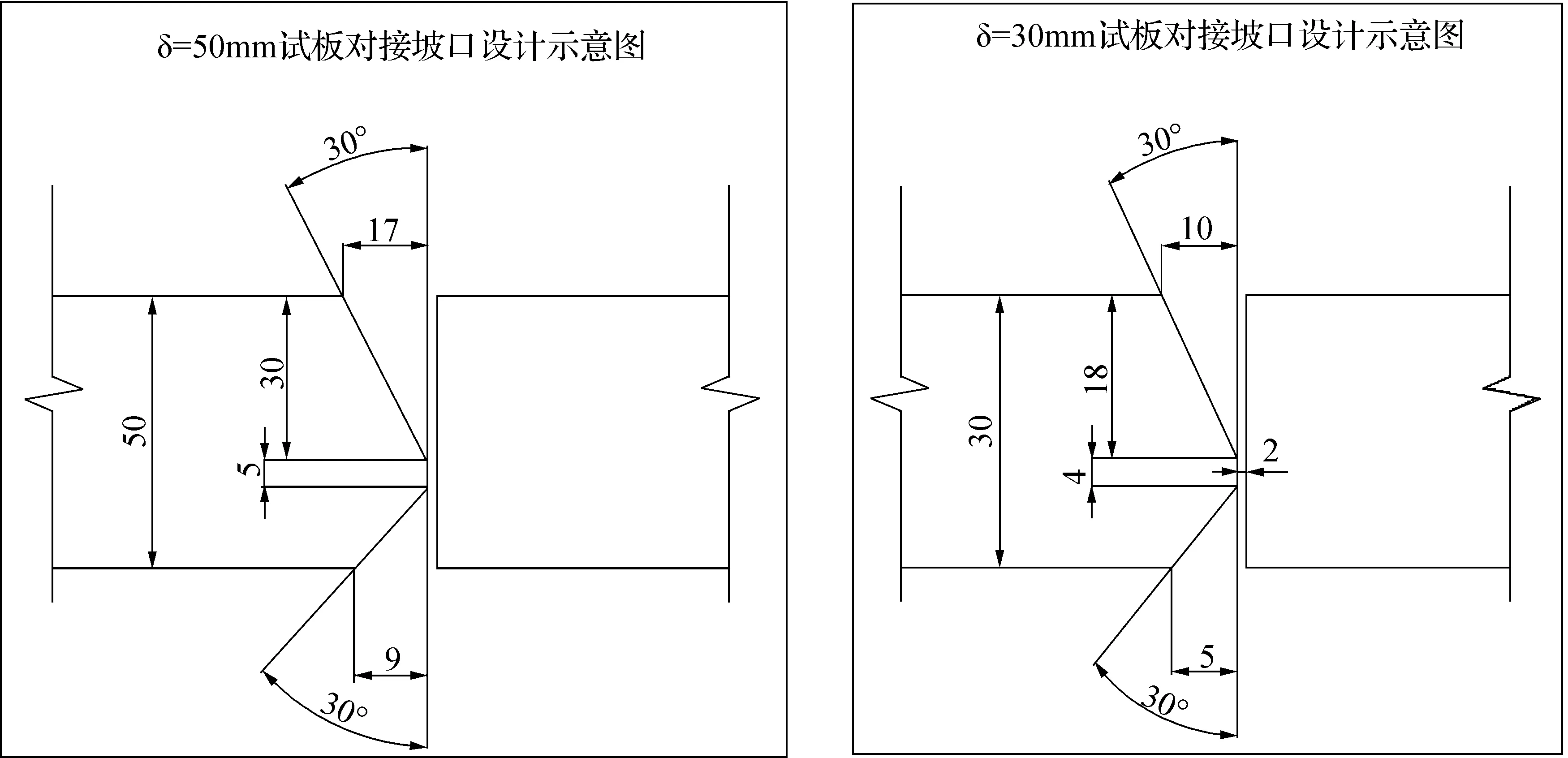

9.3 对策实施三:创新坡口形式

a.根据传统的“带钝边双单边Y形坡口”开展埋弧自动横焊焊接工艺评定,初始确定坡口夹角α=30°(见图2),探伤出现未焊透和夹渣缺陷;增大坡口夹角分别为β=45°、γ=60°时仍会出现局部夹渣缺陷。

b.摒弃传统坡口形式限制,创新坡口形式。重新命名为“带钝边非对称K形坡口”,改变原有对接坡口单边直角形式,增加小角度坡口,使焊接熔池表面的熔渣更容易排出,彻底解决了工艺评定试板焊接夹渣缺陷(见图3)。

综上所述:通过3种对策实施后,重新进行埋弧自动横焊工艺评定试板的焊接,焊缝探伤合格,经力学检测合格,成功完成了焊接工艺评定。

10 效果检查

10.1 目标检查

通过QC小组对策实施后,重新进行埋弧自动横焊工艺评定试板的焊接,经焊缝探伤合格,同时各项力学检测数据合格,成功通过了焊接工艺评定。实践证明,通过技术创新,彻底解决了科研技术难题,为后续开展科研项目奠定基础,完成了小组活动目标。

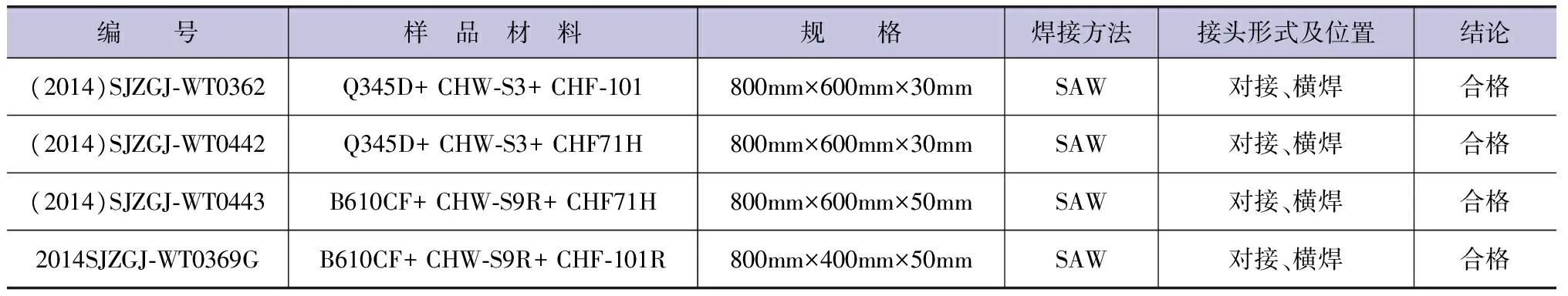

表5 焊接工艺评定试板

10.2 经济效益

在QC小组成员的共同努力下,通过创新、技术攻关、研发新技术共节约了成本约288万元,产生了很大的经济效益。经济分析如下:

a.QC小组活动前经济分析。江苏溧阳抽水蓄能电站地处江苏省溧阳市,电站安装6台单机容量250MW的可逆式水泵水轮发电机组,总装机容量1500MW。其中钢管制作安装工程量为2.05万t,2011年4月电站主体工程开工,2017年建成投产,建设工期80个月。

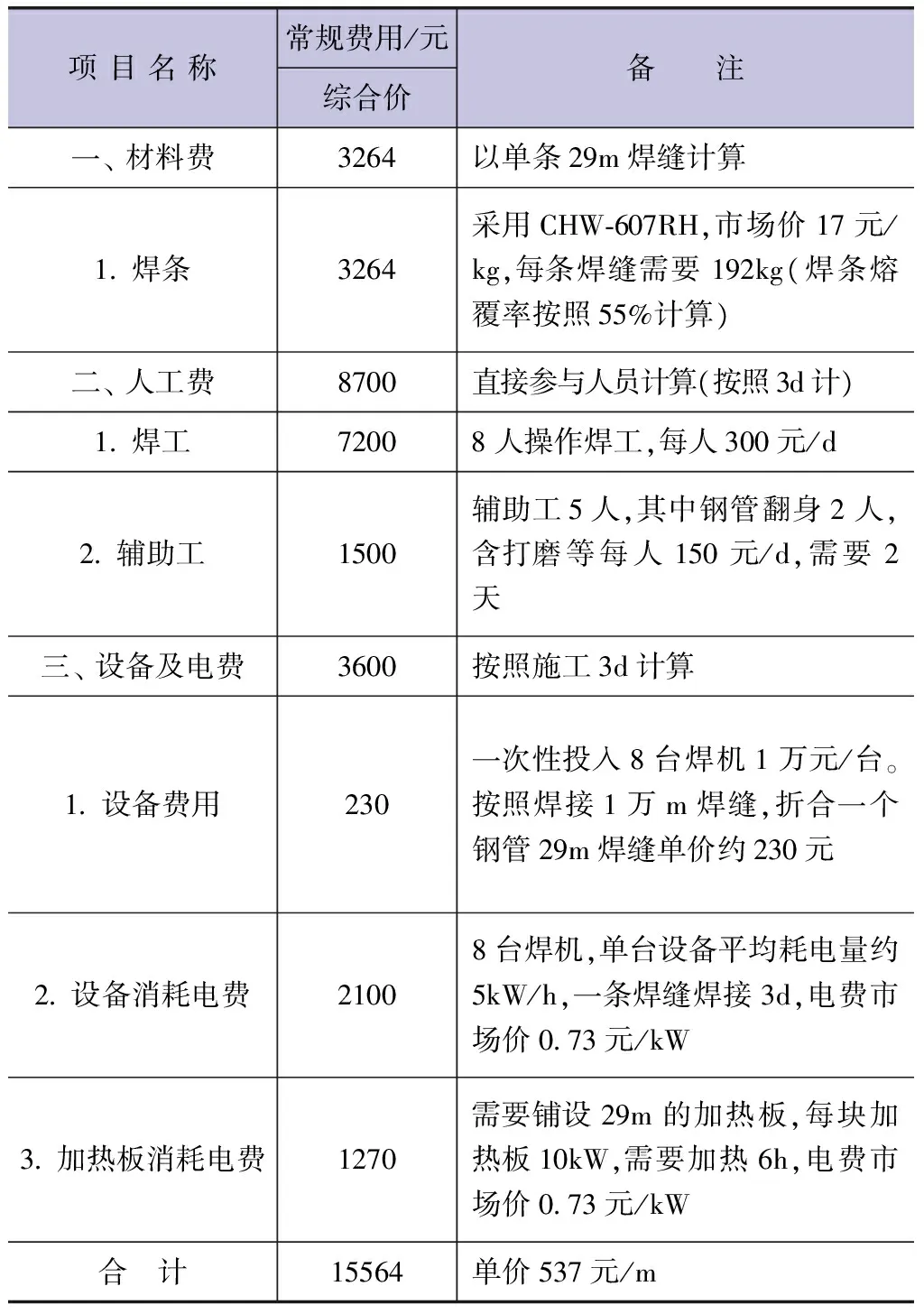

采用原手工焊条电弧焊费用见表6,费用由材料费、人工费、设备及电费等组成,其中人工费用较大。

表6 采用焊条电弧焊施工费用

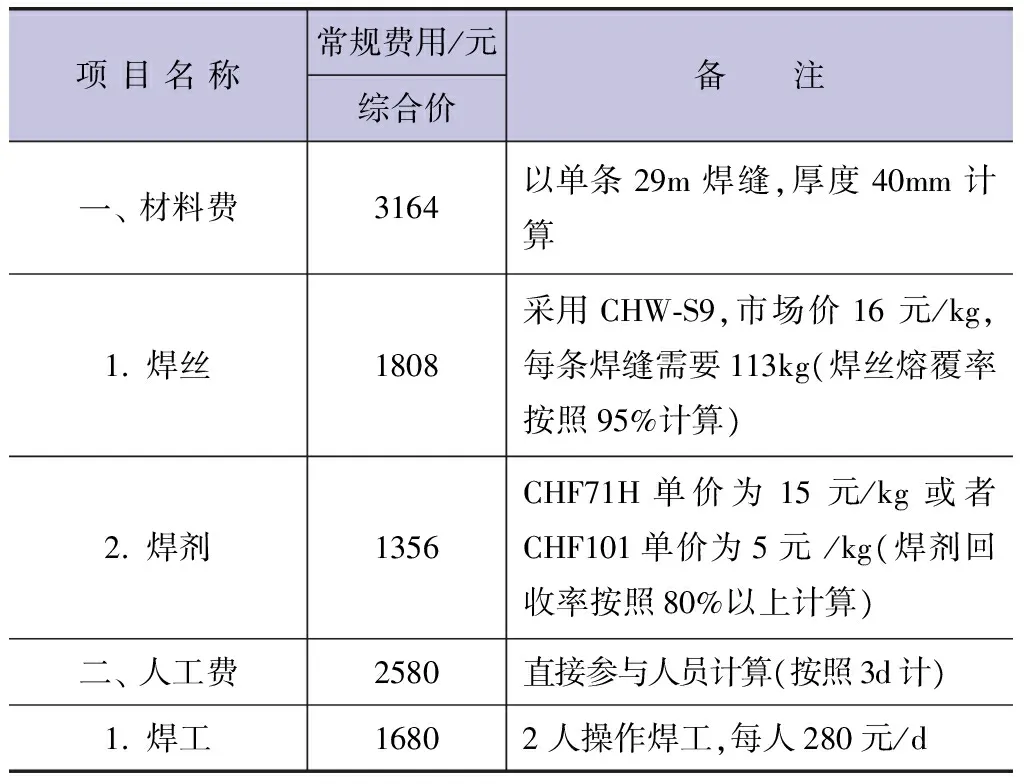

b. QC小组活动后经济分析。采用埋弧自动横焊技术工艺费用见表7,费用由材料费、人工费、设备及电费等组成,人工费用明显降低,虽然设备费用较大,但是随着压力钢管工程量增大,摊销后的每米单位价格降低近一半。

表7 采用埋弧自动横焊施工费用

续表

采用新技术——埋弧自动横焊施工费用与原手工焊条焊接施工费用比较,由于埋弧自动横焊焊接熔覆率高、需要焊工少、电费消耗小,单个管节以9.2m直径计算,可以节省费用约6700元。埋弧自动横焊综合为平均305元/m,手工焊条焊综合单价为537元/m,按照本工程约1万m焊缝计算,可以节省资金约232万元;另外,独立设计研制了一种新型试验装置,具有焊接工艺评定、生产性试验、焊工培训三种功能,节省费用约56万元,合计节省资金约288万元,经济效益显著。

埋弧自动横焊技术具有焊接质量稳定、一次探伤合格率高、现场文明施工得到显著改善等优点,对于工程提高功效、缩短工期、降低成本意义重大。

10.3 质量、安全效益

由于采用埋弧自动横焊技术施工,减小了人为因素的影响,外观成型更加美观,内部无损探伤一次合格率也明显优于传统手工焊,焊接质量优良,质量效益显著。采用埋弧横焊焊接的钢管,TOFD探伤一次合格率平均为99.6%、优良率为100%,远高于手工焊合格率98.3%、优良率97.5%的水平。另外现场工效大大提高,对缩短现场施工工期意义重大。

采用焊条电弧焊焊接,需要搭设专门施工脚手架,电焊机多、线路复杂,安全隐患多,采用埋弧自动横焊技术,操作工人在设备内施工,安全系数高,现场文明施工也大大提高,安全效果突出。

10.4 社会效益

通过QC小组活动技术创新,彻底解决了科研技术难题,为后续开展科研项目奠定基础,通过溧阳电站工程施工实践证明,埋弧自动横焊施工技术,与传统焊条电弧焊比较,具有技术先进、生产率高、焊接质量优良、成本低、有利于安全文明等优点。埋弧自动横焊技术自动化程度高、经济合理,在水电站大型压力钢管施工中具有很大的推广运用价值,如果在行业推广实施后,将大大降低工程造价和缩短建设工期,对于推动行业结构调整、升级改造,意义重大。水电行业引进压力钢管埋弧自动横焊技术具有积极的现实意义,填补了行业空白,可以为类似施工提供了丰富的经验,为我国水电资源全面开发提供有力的施工技术支持。因此本课题研究具有显著的社会效益。

10.5 无形价值

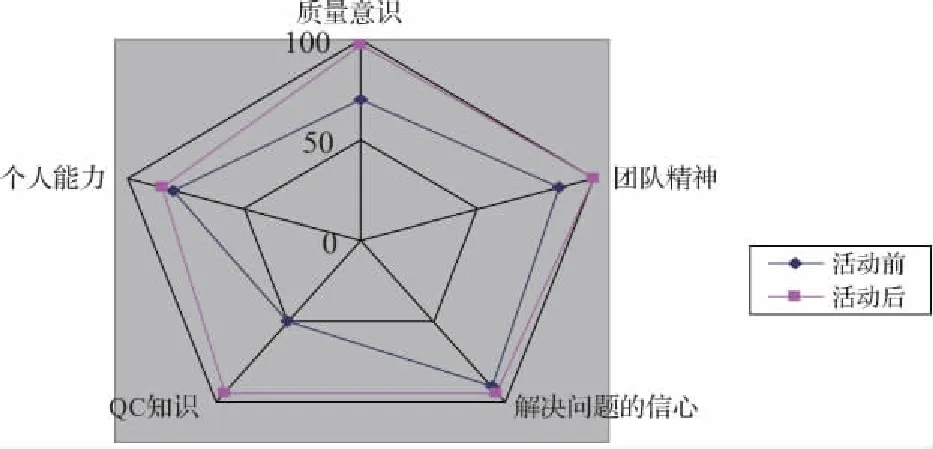

经历了本次QC小组活动后,小组成员的个人综合能力得到了显著提高,增强了团队协作能力、提高了企业团队合作精神、增强了解决问题的信心。

图4 无形价值自我评估雷达图

11 巩固措施

a.有效落实施工考核奖惩制度,加强质量考核,调动施工人员的积极性。

b.编制《埋弧自动横焊焊接工艺规程》,装订成册,人手一册。

c.施工人员和质控、技术人员定期进行交流、总结经验,寻找更优的解决方案。

d.每个月进行一次质量宣讲和技术交底,提高施工人员的质量意识和专业素质。

e.将QC成果内容进行发表,促进同行间的信息交流,进行资源共享。

f.依托本QC小组活动创新研究了多功能试验装置,对操作人员的技能进行深入培训,使每个人都能熟练使用新设备,并获得两项专利技术。

ⓐ一种埋弧横焊试验装置(发明受理专利号:ZL 2015 10603439.8)。

ⓑ一种埋弧横焊试验装置(实用新型授权专利号:ZL2015 20733516.7)。

g.实现QC小组活动目标后,积极开展新技术研发工作,目前已将埋弧自动横焊技术投入施工生产过程中。

12 小组活动总结和计划

12.1 小组活动总结

通过本次QC小组活动,对影响埋弧自动横焊焊接工艺评定的各种因素进行了梳理,并对其主要影响因素提出了针对性的解决措施,通过技术创新,彻底解决了科研技术难题,完成了本小组活动目标,即完成了焊接工艺评定,攻克了技术难题,为后续科研项目开展奠定了基础。

QC小组对本次活动中成功的做法和经验进行了总结,并将活动中取得的科研成果成功应用到后续施工生产中,采用新技术,提高了生产率、焊接质量、降低了生产成本。

经历本次QC小组活动,使小组成员的质量意识、个人能力、团队精神又有了进一步的提升,为今后继续开展QC小组活动打下了坚实的基础。在今后的抽水蓄能电站压力钢管制安施工中,我们将继续利用QC活动的方式开展科技创新、提高工程质量、创建精品工程、树立公司品牌形象。

12.2 小组计划

《水电站埋弧自动横焊焊接工艺评定的研究》课题现已顺利结题,这种新的管理模式促进了技术创新,取得的效果显著。下一阶段,QC小组将进行《提高下弯段渐缩弯管安装精度》的课题研究,继续推广QC小组活动,以期提高工程质量。