航空发动机风扇叶片振动应力试验分析*

2018-03-13陶冶,田琳,张帅

陶 冶, 田 琳, 张 帅

(中国飞行试验研究院,陕西 西安 710089)

0 引 言

转子叶片振动应力测量是航空发动机设计优化和试验验证的重要技术手段[1]。对涡扇发动机而言,由于风扇叶片尺寸大,且处在发动机最前沿,受发动机工作环境影响最敏感,损伤频次、故障模式最繁多,一旦发生结构强度故障所造成的后果也最为严重[2]。另外,为了减振,风扇叶片普遍采用凸肩设计[3]。带凸肩叶片的振动应力除了受到叶型、材料等常规因素影响外,凸肩之间的挤压和摩擦也会影响到叶片的自振频率和应力分布,这种挤压和摩擦很难预测和计算[4]。而且,发动机在实际使用过程中,大气环境温度、安装状态等因素都会对转子叶片的振动特性产生较大影响,导致风扇叶片振动特性很难预测[5]。因此,有必要通过开展整机试验,测取航空发动机风扇叶片在实际工作条件下的振动应力。

国外在航空发动机旋转件载荷测量领域起步较早,从20世纪50年代开始,美国、俄罗斯、法国和日本等国家都先后开展了大量的仿真分析、试验与分析研究。到80年代中期,国外转子叶片振动应力测量技术已臻成熟,并已形成了各自的通用规范,对有关转子叶片振动应力测量的试验方法、实施流程和分析评估都进行了明确规定[6]。

国内对转子叶片的振动应力测量研究起步于20世纪60年代,主要集中在研发应变计、粘贴技术和保护涂料上[7]。60年代中期,开始摸索研制滑环引电器,以解决转静子间信号传输问题,并开展了少量的部件试验和压气机试验[8]。

以某航空发动机为研究对象,设计风扇叶片振动应力地面试验方案,开展台架试验和装机地面试验,测取风扇叶片在实际工作条件下的振动应力数据,对试验数据进行时域和频域分析,获取风扇叶片振动应力极值、应力分布及振动谱图。通过对台架试验和装机地面试验结果进行对比分析,研究发动机安装状态对风扇叶片振动应力的影响。

1 试验方案

基于风扇叶片的静强度、振动模态仿真分析和疲劳试验结果,拟定某航空发动机风扇叶片表面10个位置(以A~H、J~K作为标识)作为振动应力测点,如图1所示。采用应变计对这10个测点位置的应变信号进行测量。

地面试验主要分为两个阶段,即台架试验和装机地面试验。地面试验主要分为稳定状态试验和过渡状态试验,发动机工作状态应覆盖最小状态至最大状态,包含典型的中间状态,试验方案如下:

(1) 稳定状态地面试验:发动机按照正常程序启动,在不同状态下稳定工作,发动机稳定状态应覆盖地面慢车、空中慢车、最大连续和最大状态等典型工作状态,油门杆往返各两次,记录风扇叶片振动应力测量数据。

(2) 过渡状态地面试验:发动机在地面慢车状态稳定工作,后匀速缓慢推油门杆至最大状态,在最大状态稳定工作,后匀速缓慢收油门杆至地面慢车状态,油门杆往返各两次,记录风扇叶片振动应力测量数据。

图1 测点位置示意图

地面试验试车曲线如图2所示,图2中,纵坐标n1r代表发动机低压转子换算百分转速,横坐标Time代表试验时间。

图2 试车曲线示意图

2 试验分析

按照制定的地面试验方案,先后开展发动机台架试验和装机地面试验。试验过程中,对风扇叶片表面10个应变测点的信号进行采集和记录,试验后对各测点应变信号进行时域和频域分析,提取各测点在发动机正常工作条件下的振动应力极值、应力分布和振动谱图,通过对比分析,研究发动机安装状态对风扇叶片振动应力的影响。

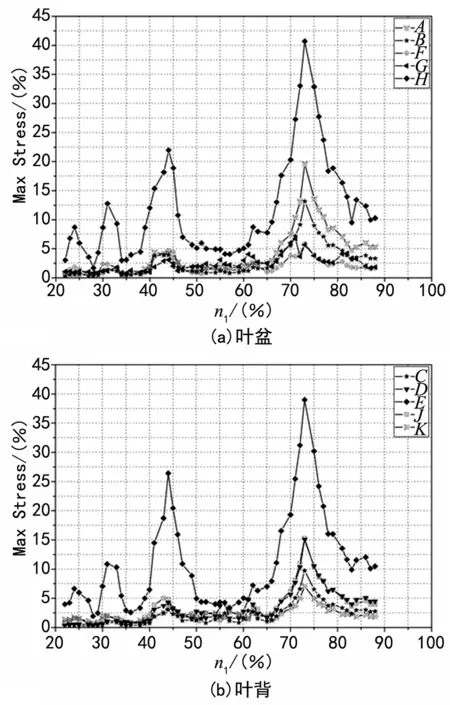

通过对多次台架试验和装机地面试验数据的分析和统计,得到风扇叶片各测点在发动机地面试验中的振动应力极值及分布,如图3和图4所示。

图3 台架试验中风扇叶片应力结果

图4 装机地面试验中风扇叶片应力结果

图3、4中纵坐标Max Stress代表各测点的最大百分应力,横坐标n1代表低压转子物理百分转速。从图3和图4可看出,台架试验和装机地面试验中,风扇叶片各测点应力分布趋势相同,振动应力最大值均出现在H测点;另外,当n1约为32%、44%和73%时,风扇叶片均存在较为明显的振动应力峰值。

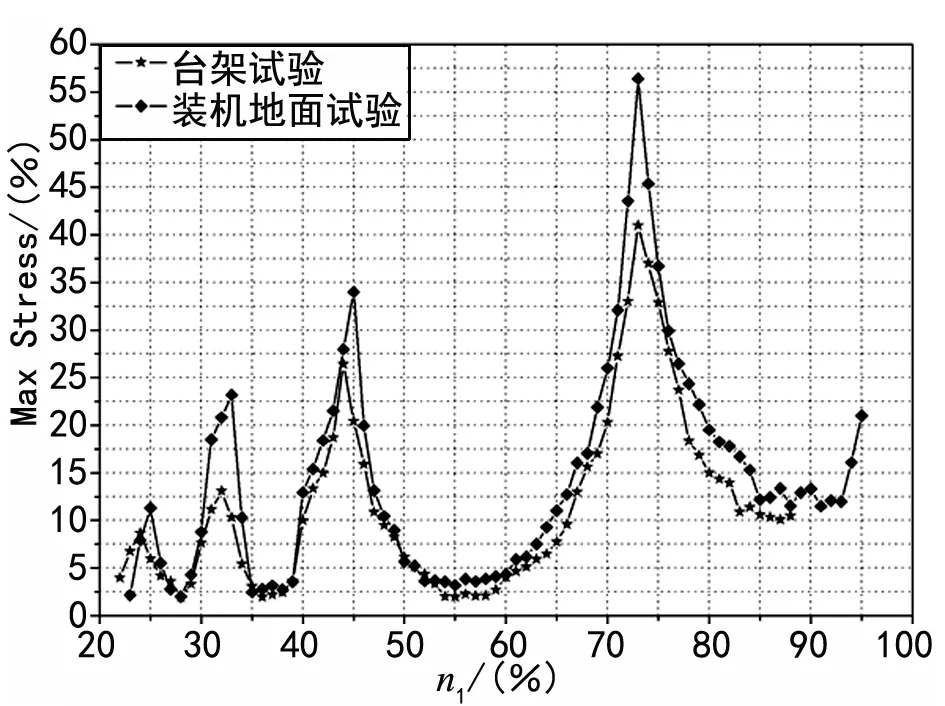

对台架试验和装机地面试验中的风扇叶片表面测点振动应力进行统计分析,得到风扇叶片最大应力值在试验过程中的分布,如图5所示。从图中可以看出,装机地面试验中,风扇叶片振动应力较台架试验显著增长,且最大应力值增长超过15%。

图5 最大应力分布

3 结 论

通过开展某航空发动机风扇叶片振动应力台架试验和装机地面试验,对试验数据进行统计分析,得出如下结论:

(1) 所设计地面试验方案合理可行,可有效获取风扇叶片在发动机实际工作过程中的应力分布。

(2) 风扇叶片在发动机台架试验和装机地面试验中具有相同的应力分布趋势及峰值转速。

(3) 装机地面试验中,风扇叶片振动应力较台架试验显著增长,说明发动机安装状态的变化对风扇叶片振动应力有较大影响。

[1] 吴大观.不容忽视发动机叶片动应力测量的作用[J].燃气涡轮试验与研究,1996,9(1):58-62.

[2] 吴岳庚,龚寅生,张松林.某压气机叶片动频测量的试验研究[J].燃气涡轮试验与研究,1999,12(4):58-62.

[3] 陈 光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006.

[4] 董谁耀.航空发动机叶片振动译文集[M].北京:第三机械工业部第六二八研究所,1974.

[5] 李仙丽,罗乘川,安奕忱.基于遥测技术的发动机涡轮转子叶片动应力测量[J].燃气涡轮试验与研究,2014,27(6):53-56.

[6] Michael Zielinski etc. Non-contact Blade Vibra- tion Measurement System for Aero Engine Appli- cation [R]. ISABE 2005-1220.

[7] 吴大观.发动机叶片动应力测量[J].航空科学技术,1996, 9(3): 3-5.

[8] 彭 建,刘 兵.压气机转子叶片动频动应力测试技术和应用研究[J].燃气涡轮试验与研究,2003,16(1):10-13.