发动机低涡轴碰磨故障的装配工艺分析

2018-03-13孙贵青

赵 哲 孙贵青 王 彤

(中国航发沈阳发动机研究所,沈阳 110015)

低压涡轮轴是连接航空发动机风扇压气机和低压涡轮之间的桥梁,它能否安全、稳定地工作,关系到整个发动机能否安全稳定地运转[1-2]。低压涡轮轴选用材料具有高强度、易腐蚀特点,一旦表面发生腐蚀,疲劳强度会明显降低,寿命大幅度缩短,工作时可能会发生断轴故障,对发动机的工作安全构成高度威胁。为防止低压涡轮轴表面发生腐蚀,表面选用防腐漆进行保护,能够显著提高低压涡轮轴的抗腐蚀性。

国外CFM-56发动机在生产制造中发现,低压涡轮轴发生碰磨故障,表面防腐漆出现多处大面积脱落,沿轴向呈波浪形状分布,已露出金属基体,部分基体存在轻微磨痕。国内某型航空发动机的低压涡轮主单元体拆卸后,同样发现低压涡轮轴发生碰磨损伤,故障现象同国外相似,低压涡轮轴的碰磨问题亟待解决。

装配工艺控制对航空发动机装配质量至关重要,可以确保发动机性能及使用的可靠性和耐久性[3]。本文结合航空发动机结构特点,对低压涡轮轴碰磨故障进行工艺分析,确定故障原因,制定改进措施。

1 结构特点

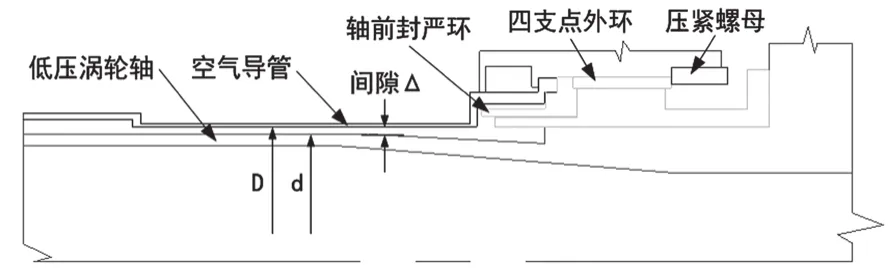

低压涡轮轴表面防腐漆划痕呈非径向整环分布,可排除发动机试车发生的可能性,推断为安装/拆卸过程中造成的机件碰磨事件。结合某型航空发动机低压涡轮轴防腐漆的脱落区域,从低压涡轮主单元体装分路径上分析判断,对低压涡轮轴碰磨具有影响的机件为空气导管、轴前封严环、四支点外环、压紧螺母,如图1所示。

图1 低压涡轮轴装配结构

在低压涡轮主单元体装配过程中,计算低压涡轮轴与发动机各机件的单边径向装配间隙为:

式中,i为低压涡轮轴装配时经过的各机件,i=1,2,3…;D为低压涡轮轴最大外径;d为机件最小内径。

低压涡轮主单元体装配时,低压涡轮轴的径向偏摆距离大于相配合机件的单边径向装配间隙∆时,可发生碰磨。如图1所示,当前,空气导管与低压涡轮轴的装配间隙最小,利用公式(1)计算单边径向装配间隙为∆min,低压涡轮轴的轴端发生偏摆∆≥∆min时,可与空气导管发生接触碰磨。

2 工艺分析

2.1 定心引导

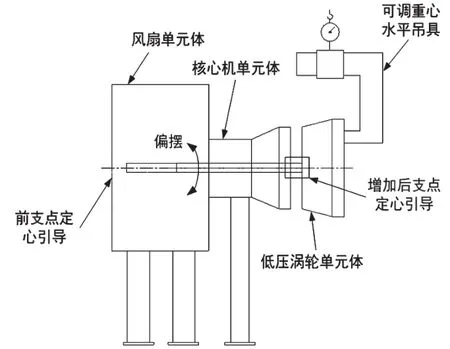

某型航空发动机低压涡轮主单元体装配工艺采用“水平装配技术”,使用可调重心水平吊具,利用前支点定心引导系列工装进行装配,如图2所示。分析发现,低压涡轮主单元体装配时,仅在低压涡轮轴前端安装定心引导工装,单支点定心引导不足,会引起悬臂较长的低压涡轮轴发生偏摆。

图2 低压涡轮主单元体装配

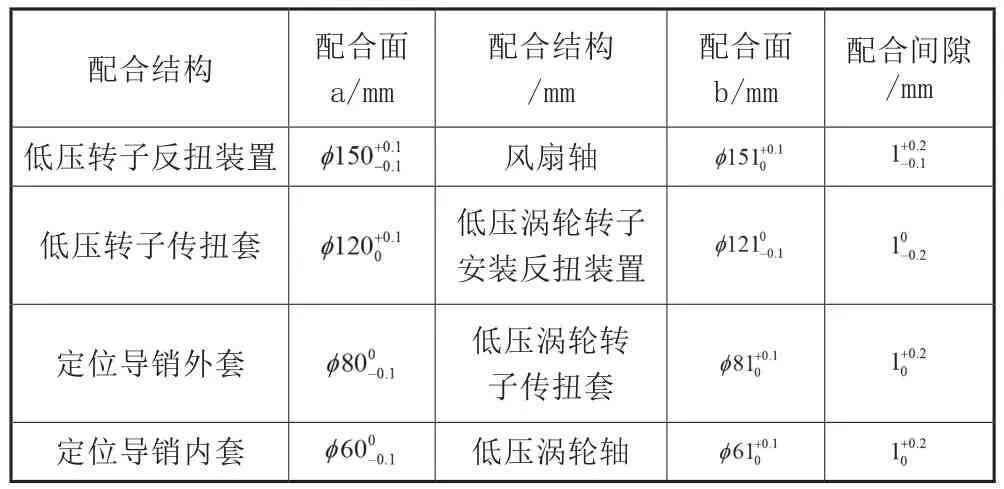

现有低压涡轮主单元体装配时,使用的前支点定心引导系列工装配合尺寸如表1所示,计算工装定心径向总配合间隙为t=3.7~4.6mm(即t=4+0.6-0.3),工装与发动机的定心配合间隙较大,定心效果不足,可能对低压涡轮轴偏摆碰磨具有直接影响。可在低压涡轮轴增加后支点定心引导工装,实现低压涡轮轴的双支点水平定心引导装配,提高低压涡轮轴装配时的定心引导作用,如图2所示。

表1 定心工装配合尺寸

2.2 吊装稳定性

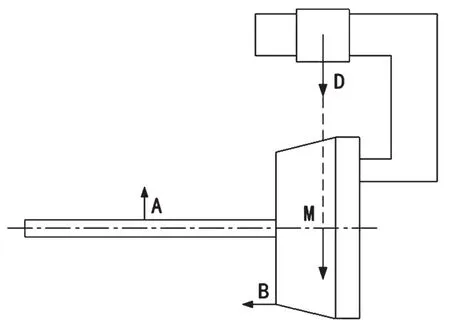

低压涡轮主单元体采用水平吊装方式装配,吊具的吊点D应与低压涡轮主单元体的重心M在一条竖直线上(见图3),保证低压涡轮主单元体在装配过程中的水平度。操作时一旦出现误操作,会造成低压涡轮主单元体的偏摆,进而导致低压涡轮轴碰磨。

图3 低压涡轮主单元体吊装

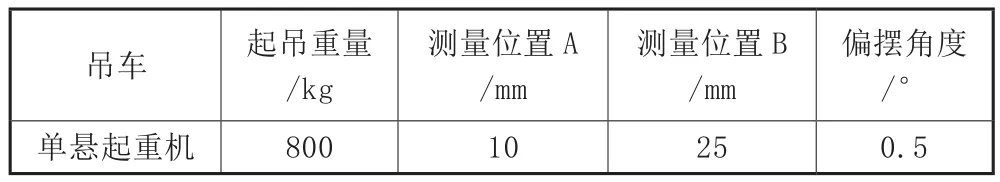

为进一步分析吊车操作稳定性的影响,进行机件吊装稳定性试验(见图3)。操作吊车进行点动试验,选取位置A(低压涡轮轴中点)和位置B(低压涡轮机匣前安装边)进行点动位移测量,测量结果如表2所示。

表2 吊车点动位移测量

根据表2可知,操作吊车进行低压涡轮主单元体装配时,低压涡轮轴会发生一定程度偏摆,位置A的点动位移量大于低压涡轮轴在装配过程中的最小装配间隙Δmin,存在发生偏摆碰磨可能。

2.3 碰磨风险

在低压涡轮主单元体装配的过程中,模拟低压涡轮轴的运动轨迹,当低压涡轮轴处于某一装配阶段时,决定低压涡轮轴最大偏摆角应为各个机件配合端中的两最小配合端。如图4所示,设装配时两最小配合端分别为A、B和C、D,最大偏摆角度为a,两最小配合端水平间距为L,辅助轴线为O2O′,碰磨处为M。理论装配时,低压涡轮轴的轴线O2O2′应与发动机的轴线O1O1′重合,实际装配时,低压涡轮轴的轴线O2O2′会发生偏摆。

图4 低压涡轮轴装配

低压涡轮轴在各装配阶段的最大偏摆角度为:

式中,i是指低压涡轮轴的各装配阶段,i=1,2,3…;L指两最小配合端的水平距离;D′为发动机左最小配合端直径,D′=AB;D〞为发动机右最小配合端直径,D〞=CD;d′为低压涡轮轴左最小配合端直径,d′=2EB;d〞为低压涡轮轴右最小配合端直径,d〞=2CF。

分析低压涡轮轴的碰磨风险,当低压涡轮轴发生偏摆后,M处的理论偏摆位移大于实际装配间隙Δ时,装配时低压涡轮轴就会发生碰磨,则低压涡轮轴的理论偏摆位移O1″O2″(见图 4)为:

式中,i为低压涡轮轴的各装配阶段,此处i=1,2,3…;D为低压涡轮轴碰磨处直径,D=MN;L′为低压涡轮轴左最小配合端距离碰磨处的水平距离。

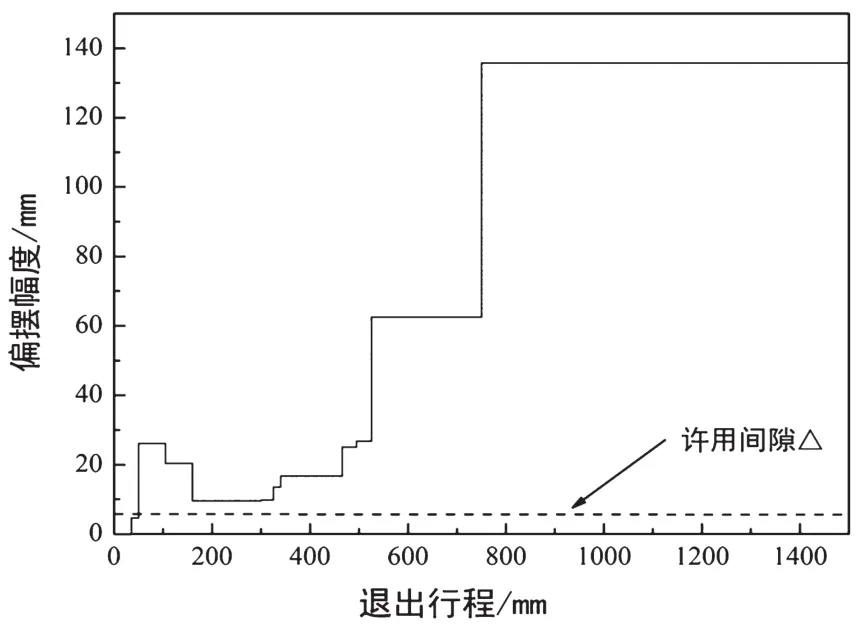

以低压涡轮主单元体拆卸过程为分析对象(安装是逆过程),利用式(2)和式(3)对各退出阶段进行碰磨风险计算,计算时引入工装径向累积配合间隙,计算发现低压涡轮轴在退出行程60mm后,偏摆幅度超过许用间隙△,均存在碰磨风险,偏摆曲线如图5所示。

图5 低压涡轮轴偏摆幅度曲线

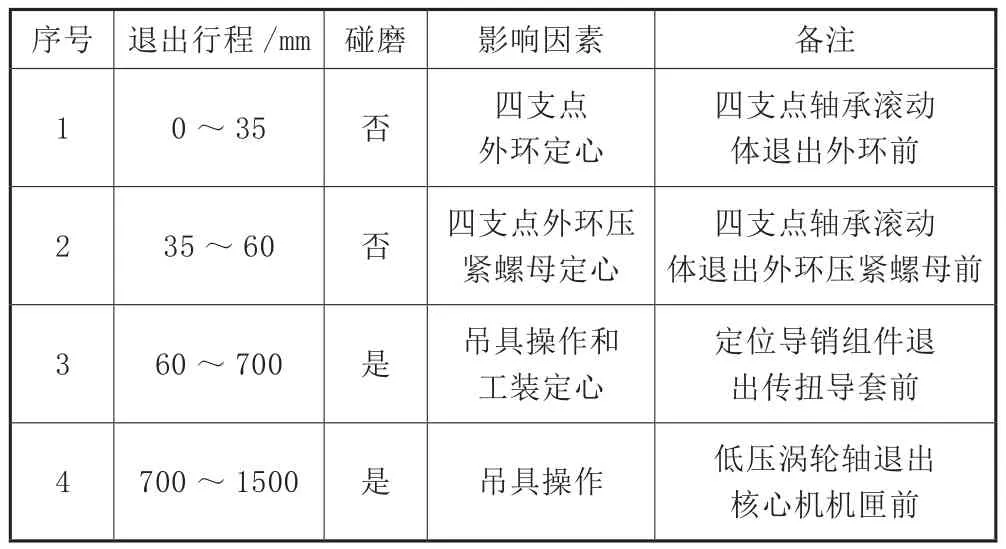

低压涡轮主单元体拆卸的全部退出行程中,在四支点轴承滚动体退出外环和压紧螺母前(低压涡轮轴退出0~60mm),由于外环和压紧螺母的过盈定心作用,低压涡轮轴不存在碰磨可能;从四支点轴承滚动体退出外环压紧螺母后至定心工装退出时(低压涡轮轴退出60~1500mm),低压涡轮轴均存在碰磨风险,理论碰磨区域覆盖现有防腐漆脱落区域,分析结果如表3所示。

由表3可知,低压涡轮轴仅在空气导管靠近四支点轴承的缩颈处可能发生碰磨,与低压涡轮主单元体退出时发生的碰磨状态相吻合,判断低压涡轮轴防腐漆脱落为拆卸时与空气导管发生碰磨所致。

3 改进措施

针对此故障,笔者提出以下改进措施:增加后支点定心引导工装,实现低压涡轮轴的两点水平定心引导装配;提高定心工装配合精度,改善定心引导效果;补充低压涡轮轴防腐漆临时修复工艺,及时解决防腐漆损伤;增加低压涡轮轴贮存油封工艺,防止低压涡轮轴表面基体发生腐蚀;对吊车进行改进,提高吊装时低压涡轮主单元体的装配稳定性。

表3 低压涡轮主单元体拆卸时碰磨风险

某型发动机低压涡轮主单元体拆卸时,人们采用以上工艺改进措施,低压涡轮轴碰磨问题得到有效解决,防腐漆碰磨脱落现象大幅度减小。对于防腐漆的小面积脱落问题,人们可使用低压涡轮轴防腐漆临时修复工艺进行修复,提高装配效率。装配过程中采用低压涡轮轴贮存油封工艺进行防护,保证装配质量。

4 结语

通过航空发动机低压涡轮轴的碰磨故障可知,装配精确度和稳定性对发动机的质量安全具有重要意义。设计发动机装配工艺时,应结合发动机的结构特点,模拟装配路径进行碰磨风险评估,进行可达性分析,并全程对发动机的装配机件采取有效防护措施,实现航空发动机的高效率、高质量装配。

[1]刘长福,邓明.航空发动机结构分析[M].西安:西北工业大学出版社,2008:27-29.

[2]陈光,洪杰,马艳红.航空燃气涡轮发动机结构[M].北京:北京航空航天大学出版社,2010:59-60.

[3]石宏.航空发动机装配工艺技术[M].北京:北京航空航天大学出版社,2015:111-123.