带肩轴类零件高速自动储料设备的设计

2018-03-13赵雷

赵 雷

(重庆机电职业技术学院,重庆 402760)

1 带肩轴类零件概述

带肩轴类零件是盘类零件和轴类零件在机械加工中常见的典型零件之一。它主要由圆盘和圆柱体组成,虽然外形基本都是回转体,但是在工艺上却有较高的尺寸精度、形状精度和表面粗糙度的要求,同时还有很高的同轴度、垂直度等位置公差要求。

零件的插件和搬运工作传统是依靠人工来实现,浪费了大量的生产劳动力,延长了零件的生产周期,增加了生产成本。

带肩轴类零件高速自动储料设备作为集带肩轴类零件插放和储存功能为一体的新型自动化设备,它改变了现有的储料方式,而且现在市面上的储料设备都还只停留在电子类产品上,关于插放带肩轴类零件的储料设备较少,本文设计的高速自动储料设备,提高了带肩轴类零件插放的效率。

2 整机设计

2.1 整机结构设计

图1为带肩轴类零件高速自动储料设备的整体结构示意图,机械结构主要有收料装置、盛料装置、机身、控制柜、工作面、储料盘、控制面板和推盒气缸等。

图1 带肩轴类零件高速自动储料设备整机结构图

2.2 工作流程设计

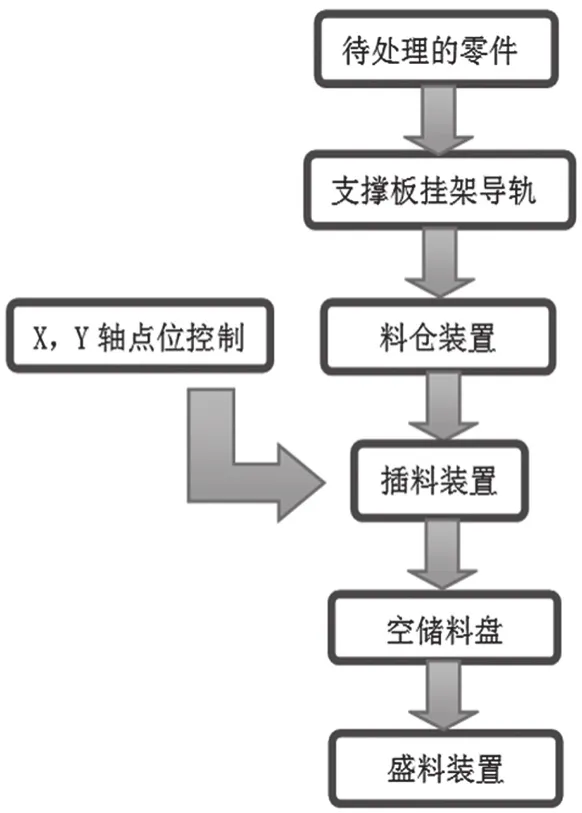

对于整个系统,设计带肩轴类零件高速自动储料设备工作流程时,必须考虑工作中长杆和圆盘活动的轨道关系。经过理论分析与实际测试,需保证带肩轴类零件长杆方向向下、圆盘方向向上,然后进入轨道。待处理的零件进入分料装置后,通过支撑板挂架导轨移动处理,即由X/Y轴电机(一般为步进电机)进行分料。使零件在储料盘孔正上方,插料装置夹持部分迅速而准确地将零件插入储料盘中,从而完成一个零件的储料工作,依次循环。

整个系统的控制采用PCL顺序控制,待分料系统利用X/Y轴电机完成储料工作后进行插料作业。此时,依然是依靠X/Y轴电机做上升动作。到达指定位置后,通过工作区域的推盒气缸推动完成最后的加工工作。完成后依靠X/Y轴电机做下降动作,到达指定位置后进行旋转,进行下一个空储料盘的储料工作,依次循环。带肩轴类零件高速自动储料设备工作流程图如图2所示。

图2 带肩轴类零件高速自动储料设备工作流程图

2.3 主要技术参数设计

最大插件范围:620mm×360mm;

最大可插零件:圆盘Φ60mm,杆Φ20mm;

最大可插零件长度:140mm;

X/Y轴步进电机保持转矩:12N·m;

盛料装置步进电机保持转矩:50N·m;

插料速率:1件/秒。

3 收料部件设计

3.1 收料部件结构设计

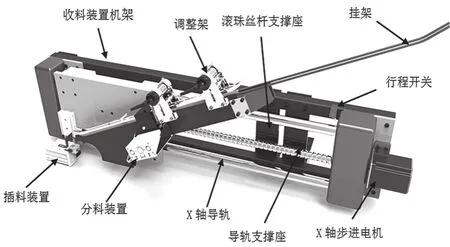

收料部件作为自动储料设备中集进料、分料、插料功能为一体的多组合装置,它直接影响了整套装置的插料范围和插料效率。同时它也是整套设备中组成装置最多、最复杂的部分,其总体组成如图3所示。

图3 收料部件组成示意图

分料装置设计。自动储料设备无法一次完成多个零件的插放,所以在设计时就要考虑带肩轴类零件在导轨上的自动分料装置,使所要处理的零件按一定的时间间隔自动滑向插料装置,从而使插料装置能逐个夹持住,并准确插入储料盘中。采用亚德客有限公司生产的TCL三轴气缸作为分料装置的动力系统。

3.2 收料部件传动设计

自动储料设备在插料时,需要通过进料装置的不断平移,扩大插件的范围,以达到批量化生产的要求。要求进料装置在不断运动的同时保证相应的精度,采用X轴和Y轴分开设计的方式,实现在较小空间的正常运行。

X轴作为在收料装备中最长的传动系统,它与整个收料部件连接在一起,同时它的长度直接决定了加工过程中的最大可插件范围,传动长度设计为1060mm,如图4所示。

图4 X轴传动系统

X轴动作区域较大,Y轴动作区域较小,Y轴主要发挥承担工件重量的作用。因此,在设计传动长度时,必须考虑对工作区域中插料装置工作的影响,必须把影响降到最小,经过试验验证,Y轴传动长度最合适尺寸为472mm。Y轴电机设计、安装方式与X轴电机雷同,这里不再详细说明。

4 结语

本文设计的带肩轴类零件高速自动储料设备适应性强、性能可靠,解决了带肩轴类零件生产企业的插料和储料问题,经济高效,解决了中小企业的自动化设备升级问题。

[1]黄永雄.COBLED全自动分选机研发设计[J].企业技术开发,2012,(20):110-111.

[2]董雪敏.浅析生物质电厂上料系统常见问题[J].科技与企业,2013,(17):329.

[3]布恩罗伊德.装配自动化与产品设计[M].北京:机械工业出版社,2009.

[4]赵雷,张华.气门锥面磨床全自动气动送料系统设计[J].现代机械,2016,(3):23-24.

[5]Hu S J,Ko J,Weyand L,et al.Assembly System Design and Operations for Product Variety[J].CIRP Annals- Manufacturing Technology,2011,60(2):715-733.

[6]周红梅.自动化生产线自动上料站的PLC控制[J].科技资讯,2012,(7):4.

[7]Talpasanu I,Simionescu P A.Kinematic Analysis of Epicyclic Bevel Gear Trains With Matroid Method[J].Journal of Mechanical Design,2012,134(11):114501.

[8]徐敏.曲柄连杆机构三维瞬态动应力数值仿真研究[D].武汉:华中科技大学,2009.

[9]李红英,王耀南.高速自动化生产线上机械手次瓶自动分拣系统研究[J].中国仪器仪表,2008,(12):44-47.