V形凹槽对微通道流动沸腾临界热流密度的影响

2018-03-13王迎慧盛林弘毅

王迎慧, 朱 静, 盛林弘毅

(江苏大学 能源与动力工程学院, 江苏 镇江 212013)

临界热流密度(critical heat flux,CHF)是微通道沸腾换热的一个重要参数,对于微通道流动沸腾换热的冷却系统设计、安全运行均有重要的影响.在加热壁面做特殊加工,如开设凹槽,可增加汽化核心,提高汽泡脱离频率,形成液膜蒸发,有效降低壁面过热度,维持加热壁面的工作温度低于其极限温度,提高工质在微通道中发生流动沸腾时的临界热流密度.

有关流动沸腾临界热流密度的研究,国内外学者做了大量的工作.文献[1]以水为工质,探究了在低压条件下,影响微通道流动沸腾临界热流密度的因素,结果表明加热段长度、工质质量流速为主要因素.文献[2]研究了水在不同尺寸的微通道中发生流动沸腾时的临界热流密度,结果表明临界热流密度随入口工质入口过冷度及质量流速的增加而增加.文献[3]以去离子水为工质,试验探究矩形微槽道中的临界热流密度,发现临界热流密度随工质质量流速的增加而增大,而入口过冷度对临界热流密度几乎没有影响,这与文献[2]的研究结果有所不同.文献[4]针对工质FC-87在喷涂金刚石粉末的2 mm×2 mm的正方形通道内流动沸腾试验发现,与未做喷涂处理的微通道相比,其沸腾换热系数与临界热流密度都有所提高.文献[5]以去离子水为工质,研究了Ω形凹槽对硅基矩形微通道流动沸腾的作用,发现开设Ω形凹槽的微通道,可增加加热壁面的汽化核心,且汽泡成核更加均匀,降低沸腾所需的过热度,提高微通道流动沸腾的临界热流密度.文献[6]采用数值模拟的方法探究水在带Ω形凹槽的微通道内的流动沸腾特性,得出与文献[5]相似的结论,并指出,存在最优凹槽尺寸促使微通道内汽泡率先成核,且增加凹槽数量,临界热流密度升高.

综合现有的研究发现:有关微通道流动沸腾临界热流密度的研究多以试验为主,由于试验条件的差异,测量手段的局限,其结论不尽相同,甚至相互抵触.近年来,计算科学发展迅速,数值模拟[6-8]已成为有效的研究方法,与试验研究相互补充,推动微通道内流动沸腾方面的研究不断深入,帮助人们全面、系统地认识微通道流动沸腾的物理过程和规律.因此,笔者基于前期工作[9],运用VOF(volume of fluid)模型和用户自定义函数(user defined function,UDF)构建流动沸腾换热模型,数值模拟水在带V形凹槽的微通道内的流动沸腾过程,考察V形凹槽的槽深与开口宽度之比,凹槽数量对水在微通道中发生流动沸腾时的临界热流密度的影响.

1 数学物理模型

1.1 几何模型和边界条件

形状不同的凹槽对流动沸腾的影响并不相同,以V形凹槽为例,研究水在带V形凹槽的水平矩形微通道内发生流动沸腾时临界热流密度的变化.微通道的高度H=0.2 mm,长度L=20.0 mm,壁厚δ=0.15 mm.根据V形凹槽俘获气体的特点,凹槽形状深且窄时更容易形成稳定的汽化核心.设定V形凹槽的上部宽度R=0.02 mm,研究凹槽槽深与开口宽度之比h/R、凹槽数量n对流动沸腾临界热流密度的影响.

简化后的二维水平矩形微通道如图1所示.图中左侧设为速度入口,右侧设为压力出口,上壁面绝热,下壁面为加热面.加热壁面连续加热,热流密度按一定时间间隔(t=6 ms)依次增加25 kW·m-2,初始热流密度为50 kW·m-2.入口处,水温Tin=369.00 K,流速v=0.2 m·s-1,工质在加热壁面处的相对速度采用无滑移边界条件,加热壁面上的液固接触角为40°,出口回流温度为373.15 K,时间步长为1×10-6s.

图1 带V形凹槽的二维水平矩形微通道

鉴于汽泡仅在加热壁面产生,设定凹槽及邻近加热壁面的网格尺寸均小于汽泡临界半径的1/10.图1中,主流区(除邻近加热壁面之外的区域)采用矩形结构化网格划分,V形凹槽采用非结构网格划分,同时对加热壁面、凹槽邻近的区域做网格加密处理.网格无关性检查后,计算区域的网格数为1.0×105~1.5×105个.

1.2 工质的物性参数

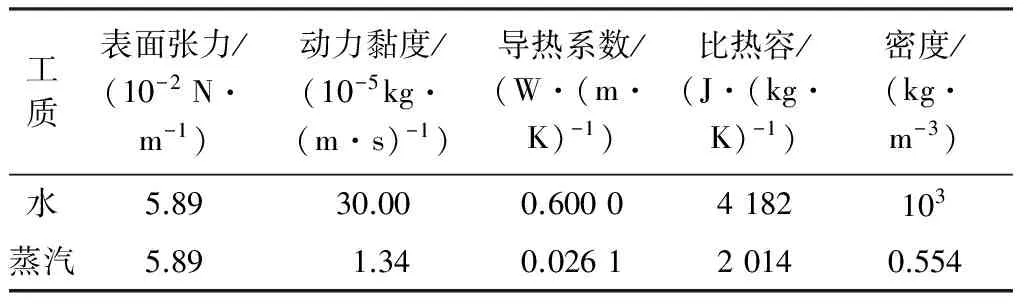

水及蒸汽的物性参数如表1所示.

表1 工质的物性参数

1.3 数学模型

水在微通道内发生流动沸腾,其物理过程涉及加热壁面上汽泡的生成、长大、脱离等一系列行为,沿通道流动方向,汽相体积分数不断变化,汽液界面也不断迁移和变化.基于VOF模型表征微通道内的汽液两相流动.由于发生流动沸腾时,汽液两相的体积分数不断变化,且该变化与单位时间内工质的汽化质量有关,因此,通过自主编译用户自定义函数UDF,给出工质的汽化质量和传热量.在此基础上,通过求解汽液两相的质量、动量和能量方程来获得计算单元内汽液两相的体积分数与分布,实现汽液两相界面的追踪,进而模拟工质流动沸腾换热过程.此处,定义液相为主相,液相、汽相的质量方程分别为

(1)

式中:αl为液相的体积分数;v为汽液两相的平均速度;S为相变过程中从液相转移到汽相的质量源相(由UDF赋值,相关方程参见文献[9]);ρ1为液相密度.

(2)

式中:αv为汽相的体积分数;ρv为汽相密度.

汽液两相共用的动量方程为

(3)

式中:p为汽液两相共享的局部压力;μ为动力黏度;体积力Fvol与表面张力系数σ有关,其表达式为

(4)

式中κ1为曲率.

汽液两相的能量方程为

(5)

式中:E为能量;λ为汽液两相的导热系数;T为温度;Q为通过汽液两相界面的热量源相(由UDF赋值).

2 模拟结果与分析

分析工质在通道内发生流动沸腾所对应的临界热流密度,通道进出口压降的变化反映汽泡的活跃程度以及汽液两相流动流型的演变,而壁面过热度则体现壁面的传热是否恶化.因此,可依据进出口压降、壁面过热度的变化来判定是否出现临界热流密度点.

一般,通道壁面的凹槽会成为发生沸腾的汽化核心,凹槽的结构及数量对汽泡的核化、成长和脱离等影响显著,汽泡行为与通道内汽液两相流的流型演变密切关联,影响临界热流密度点的出现.以下主要讨论V形凹槽槽深与开口宽度之比、凹槽数量对临界热流密度的影响.

2.1 凹槽槽深与开口宽度之比h/R对CHF的影响

Tin=369.00 K,v=0.2 m·s-1工况下,凹槽数量n=30时,凹槽槽深与开口宽度之比h/R分别为1,2,3,4时,加热壁面过热度ΔTw、压降Δp随热流密度qw的变化曲线如图2所示.

图2 壁面过热度、进出口压降随热流密度的变化曲线

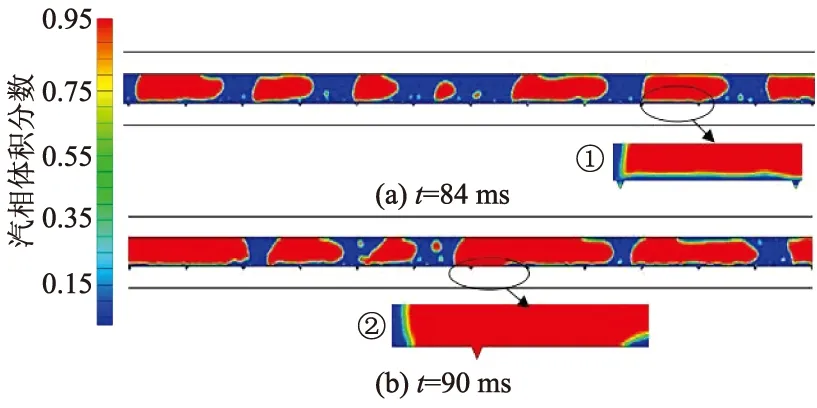

Δp为同一qw加热6 ms时间间隔内的平均值,ΔTw为同一qw持续加热6 ms时刻的瞬时值.出现CHF点前后的汽相云图如图3-6所示,汽相云图均取距离通道出口5~10 mm处.

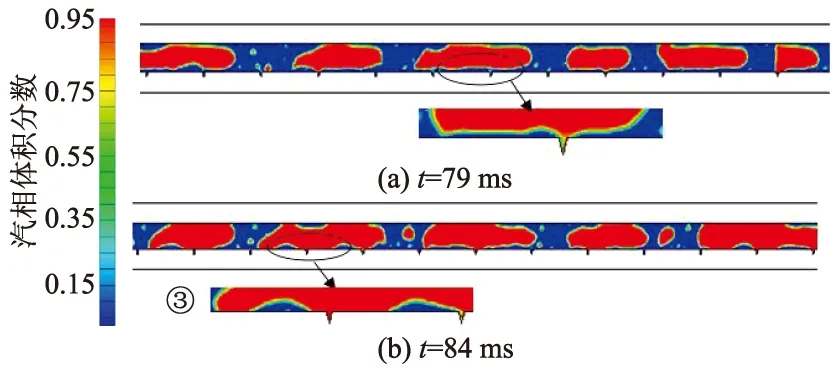

图3 h/R=1时,发生CHF前后的汽相云图

图4 h/R=2时,发生CHF前后的汽相云图

图5 h/R=3时,发生CHF前后的汽相云图

图6 h/R=4时,发生CHF前后的汽相云图

从图2a可以看出:当qw<400 kW·m-2(t≤90 ms)时,ΔTw随qw稳定增加,而当qw增至400 kW·m-2(t=90 ms)时,ΔTw发生跃升,增幅约为4 K.结合其进出口压降的变化可以发现:当qw<150 kW·m-2(t≤30 ms)时,Δp几乎没有变化,流动为稳定的单相流动,即尚未发生核态沸腾;继续增加qw,工质发生沸腾,通道内因为汽泡的产生而呈现非稳定的汽液两相流动,不规律的汽泡行为导致进出口压降Δp发生波动.当qw=400 kW·m-2(t=90 ms)时,较qw=375 kW·m-2(t=84 ms)时的Δp有急增,如图2a中Ⅰ,Ⅱ处的Δp增量约为3 kPa.对照其汽相云图(图3),当t=84 ms时,通过图3a①处的局部放大图发现:通道内的汽液两相流为环状流,邻近加热壁面存在一液膜薄层.当t=90 ms时,结合图3b②处的局部放大图可以看出:因液膜薄层蒸发导致加热壁面干涸,工质与壁面之间传热严重恶化,据此可认为临界状态已发生,对应的CHF为400 kW·m-2.相同的方法可得出,当h/R分别为2,3,4时,在qw=375 kW·m-2(t=84 ms),qw=500 kW·m-2(t=114 ms),qw=450 kW·m-2(t=102 ms)时,ΔTw分别为3.5,3.6,3.3 K,对应的Δp较前一时刻分别陡增3.7,3.0,3.5 kPa.对照图4-6汽相云图中的③,④,⑤处局部放大图可以看出:加热壁面出现干涸,无法正常传热,加热面热量不能及时转移,导致ΔTw急剧升高.综合判定相应的qw分别为375,500,450 kW·m-2.比较发现:同样条件下,h/R为3时对应的CHF最高,为500 kW·m-2,可视为该工况下的最优凹槽结构.

2.2 凹槽数量对CHF的影响

在流动沸腾CHF的大量研究中,也会用壁面换热系数来判断CHF是否发生[10-11].加热壁面上的平均换热系数,反映工质与壁面之间的换热效果.流动沸腾发生初期,壁面过热度随加热热流密度升高有一定程度的增加,加热面上生成越来越多的汽泡,平均换热系数也随之增加,工质与加热壁面之间传热正常.但是,当热流密度增加至临界值,平均换热系数会突然显著下降,此时工质与加热壁面的传热恶化,壁面过热度陡升,据此判定临界热流密度的发生.

Tin=369.00 K,v=0.2 m·s-1,h/R=3条件下,n分别为30,90,150时,所对应的加热壁面的平均换热系数α、进出口平均压降Δp随热流密度qw的变化曲线如图7所示.发生CHF点前后的汽相云图如图8-10所示.

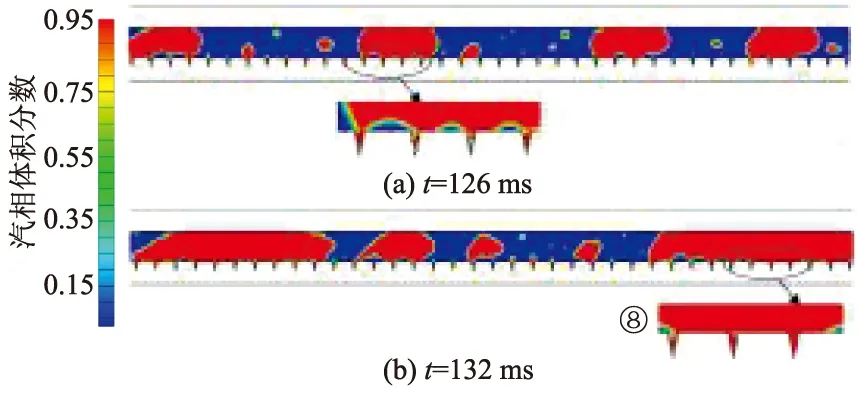

从图7a可以看出:当qw<150 kW·m-2(t≤30 ms),α,Δp变化不明显,说明尚未发生沸腾;进一步增加qw,α和Δp增幅明显,通道内发生流动沸腾;qw增至500 kW·m-2(t=114 ms),α达到最大值,约为26.6 kW·m-2·K-1,继续升高qw,α不增反降,且下降趋势显著.结合图7a中Δp的变化发现:qw>500 kW·m-2时,Δp激增,Δp在Ⅰ,Ⅱ二处的增幅高至3 kPa.从图8b中⑥处的局部放大图可以发现:由于汽泡充填通道(汽塞),汽液两相流动变得不稳定,流动阻力增加,同时由于近壁区无法形成连续的液膜(图9,10亦有类似现象),甚至出现干涸现象,表明已处于临界状态.综合认为CHF为500 kW·

m-2.类似地,在图7b中,qw升至525 kW·m-2(t=120 ms),图7c中,qw=575 kW·m-2(t=132 ms)时,均出现临界点,因此,可以判定,凹槽数量n分别为90,150时,微通道流动沸腾对应的qw分别为525,575 kW·m-2,增加凹槽数量,可以提高微通道流动沸腾的临界热流密度.

图7 壁面平均换热系数、进出口平均压降随热流密度的变化曲线

图8 n=30时,发生CHF前后的汽相云图

图9 n=90时,发生CHF前后的汽相云图

图10 n=150时,发生CHF前后的汽相云图

3 结 论

1) V形凹槽的h/R影响微通道流动沸腾对应的临界热流密度.文中工况下,h/R=3时,对应的临界热流密度最高,为500 kW·m-2,可视为该工况下的最优凹槽结构.

2) 微通道中的临界热流密度与V形凹槽数量有关.相同的凹槽结构(h/R=3),增加凹槽数量n,可提高流动沸腾对应的临界热流密度.

)

[1] LU D H, WEN Q L, LIU T, et al. A critical heat flux experiment with water flow at low pressures in thin rectangular channels[J]. Nuclear Engineering and Design, 2014, 278:669-678.

[2] VANDERVORT C L, BERGLES A E, JENSEN M K. An experimental study of critical heat flux in very high heat flux subcooled boiling[J]. International Journal of Heat and Mass Transfer, 1994, 37(S1): 161-173.

[3] 罗小平, 唐杨. 矩形微槽道饱和沸腾临界热流密度特性[J]. 低温与超导, 2010, 38(6):66-70.

LUO X P, TANG Y. Properties of saturated flow boiling critical heat flux through rectangular micro-channel[J]. Cryogenics and Superconductivity, 2010, 38(6):66-70.(in Chinese)

[4] AMMERMAN C N,YOU S M.Enhancing small-channel convective boiling performance using a microporous surface coating[J]. ASME Journal of Heat Transfer, 2001,123(5):976-983.

[5] KUO C J, PELES Y. Local measurement of flow boiling in structured surface microchannels[J]. International Journal of Heat and Mass Transfer, 2007, 50(23/24):4513-4526.

[6] ZHOU S Y, XU X Q, SAMMAKIA B G. Modeling of boiling flow in microchannels for nucleation characteristics and performance optimization[J]. International Journal of Heat and Mass Transfer, 2013, 64:706-718.

[7] HABIB M A, NEMITALLAH M A, El-NAKLA M. Current status of CHF predictions using CFD modeling technique and review of other techniques especially for non-uniform axial and circumferential heating profiles[J]. Annals of Nuclear Energy, 2014, 70:188-207.

[8] ZHANG R, CONG T L, TIAN W X, et al. Prediction of CHF in vertical heated tubes based on CFD methodo-logy[J].Progress in Nuclear Energy, 2015,78:196-200.

[9] 王迎慧, 邵楠, 王茹, 等. 表面张力对矩形微通道汽液两相流动换热的影响[J]. 江苏大学学报(自然科学版), 2016, 37(1):24-30.

WANG Y H, SHAO N, WANG R, et al. Effects of li-quid-vapor surface tension coefficient on two-phase flow and heat transfer in rectangular microchannel[J]. Journal of Jiangsu University (Natural Science Edition), 2016, 37(1):24-30.(in Chinese)

[10] YUN R, KIM Y C, KIM M S. Flow boiling heat transfer of carbon dioxide in horizontal mini tubes[J]. International Journal of Heat and Fluid Flow, 2005, 26(5):801-809.

[11] SUN Y, ZHANG L, XU H, et al. Flow boiling enhan-cement of FC-72 from microporous surfacs in minichannels[J]. Experimental Thermal and Fluid Science, 2011, 35(7):1418-1426.