电动助力转向在环仿真试验台的开发

2018-03-13曹艳玲徐立友

曹艳玲, 曹 增, 徐立友

(河南科技大学 车辆与交通工程学院, 河南 洛阳 471003)

电动助力转向(EPS)系统的性能试验,为转向系统性能的不断改善提供可靠的数据,更是检验转向系统是否达到设计目标及其部件间匹配是否合理的最终手段[1].但是传统的车辆EPS系统性能试验投入成本巨大、试验周期长、参数和变量易受外部环境的影响,无法实时采集.目前,国内外已经在EPS试验台的转向阻力矩加载、测控系统等方面做了相关研究并取得了一定的成果[2].

EPS试验台在进行试验时是通过设计的阻力加载装置对转向齿条端加载不同的负载力来模拟转向行驶过程中轮胎所受的阻力[3].根据转向阻力加载装置的不同,主要分为弹簧加载、电液伺服加载、千斤顶加载、磁粉制动器加载和伺服电动机加载[3].文献[4]介绍了在EPS试验台上运用硬件在环的技术对EPS系统进行了试验研究.文献[5]对采用电液伺服加载装置的EPS试验台进行了分析和试验研究,实现对转向工况下转向轮阻力矩的精确模拟.文献[6]的EPS试验台采用磁粉制动式加载装置,并基于Windows平台的模块化设计方法开发了数据采集系统.文献[7]提出了伺服电动机式加载装置,将EPS试验台的研究推向了新的高度.

针对实验室中用于实验教学的TAT-6/TL型“电动助力转向在环仿真试验台”,该试验台没有阻力加载装置,不能模拟实际转向工况下车轮所受到的转向阻力矩,无法对EPS系统的性能进行测试和验证.因此,笔者基于TAT-6/TL型“电动助力转向在环仿真试验台”对其进行开发和设计,根据EPS系统的助力工作特性和性能测试要求内容,提出EPS试验台的总体加载方案,完成硬、软件系统的部分设计,利用虚拟试验技术,实现整车模型的一键式下载,全面实时模拟汽车在不同工况下转向过程中的阻力矩施加,以期构建更加完善的EPS性能测试平台.

1 EPS试验台的总体方案

1.1 EPS试验台的加载方案确定

通过对各种EPS试验台加载装置的工作原理、优缺点进行详细分析和对比表明:螺旋弹簧只能线性加载负载力,结构简单与实际结果相差很大;千斤顶加载式无法模拟车辆转向行驶工况下的阻力矩,而且结构复杂,占用空间大;伺服电动机加载式控制精度高,但控制方式较为复杂,伺服电动机和伺服驱动器较为昂贵,试验台开发成本极大.

综合上述分析,立足于EPS试验台的设计与基本功能要求,结合本试验台的测试内容和开发成本,选用另外一种比较新颖的电动推杆式加载装置.根据EPS试验台架有关规定对该试验台进行开发,拆除右悬架和右车轮,在齿轮齿条转向器右端安装电动推杆加载装置,该电动推杆式加载装置模拟精度较高,满足EPS性能测试的试验需求,而且性能良好,节约了成本,实现了EPS试验台的基本功能要求.

1.2 EPS试验台的结构和工作原理

电动推杆式EPS试验台的总体结构如图1所示,其主要由EPS系统总成、阻力加载系统和数据测试系统组成,其中阻力加载系统包括台架、电动推杆、控制器(MCS912)和压力传感器等.

图1 电动推杆式EPS试验台总体结构图

在汽车转向过程中,控制器(ECU)根据EPS系统输入的电子信号,助力电动机在控制器输出的指令下提供合适的助力,然后在转向盘转矩和助力电动机提供的助力转矩下克服汽车车轮受到的总阻力矩,完成转向;同时在阻力加载系统中,控制器(MCS912)实时控制电动推杆的运动,对转向器齿条端施加不同的负载力,模拟转向过程中车轮受到的阻力,而压力传感器将测得的实时压力信号与目标压力信号进行比较,得到偏差信号,从而形成闭环控制,达到较高的精度.

2 车辆动力学模型建立

由于TAT-6/TL型试验台中的EPS系统总成部分在结构上是由铃木雨燕(SWIFT)轿车的相关原部件组成的,文中选用铃木雨燕轿车为研究对象.

2.1 EPS系统模型

选择转向轴助力式(C-EPS)类型,根据达朗贝尔定理,其动力学微分方程[8]为

(1)

式中:Js为转向盘转动惯量;θs为转向盘转角;Bs为转向盘阻尼系数;Ks为转向柱刚度系数;Ts为转向盘转矩;xr为齿条位移;rp为小齿轮半径.

(2)

式中:Mr为减速机构、齿轮和齿条的当量质量;Br为转向轴、减速机构、齿条和齿条部分等效的当量阻尼系数;Tr为转向盘力矩;G为减速机构减速比;Km为助力电动机刚度系数;θm为助力电动机转角.

(3)

式中:Jm为助力电动机转动惯量;Bm为转向轴阻尼系数;Tm为助力电动机的输出转矩.

2.2 轮胎模型

选用半经验“魔术公式”轮胎模型,在路面附着系数μ的影响下,轮胎侧向力[9]为

(4)

式中:D1为峰值因子;C1为曲线形状因子;α为轮胎侧偏角;B1为刚度因子;E1为曲线的曲率因子.

当C1=1.3时,对应的其他因子计算公式为

(5)

式中:a1,a2,…,a8为“魔术公式”轮胎系数,由拟合得到;Fz为轮胎垂直载荷.

车辆转向过程中,考虑垂直载荷变化对轮胎侧向力的影响,故车轮垂直载荷分配的关系式为

(6)

式中:a,b为质心到前后轴的距离;d为车轮轮距;h为质心高度;vx为整车的纵向速度且车速保持不变;vy为整车的侧向速度;ω为整车横摆角速度.

2.3 整车模型

选择包含“魔术公式”的非线性二自由度整车模型,建立的整车动力学方程[10]为

(7)

式中:Iz为横摆转动惯量;Fy1,Fy2,Fy3,Fy4分别为车辆各轮胎的侧向力;δ为转向轮转角.

(8)

(9)

(10)

式中:α1,2为前轮左右轮侧偏角;α3,4为后轮左右轮侧偏角.

2.4 转向阻力矩模型

EPS试验台的阻力加载装置设计是为了更加真实模拟汽车在转向工况下的转向阻力,因此对转向阻力矩的分析必不可少.其中,原地转向是车辆转向过程中最恶劣的工况,车轮与地面的摩擦阻力为主要部分.原地转向阻力矩包含内摩擦、重力回正力矩以及路面的摩擦阻力,但是一般用半经验公式来表示路面的最大摩擦阻力,忽略其内摩擦的影响,得到与前轴载荷、车速胎压、路面附着系数有关的原地转向阻力矩关系式:

(11)

式中:f为轮胎与路面的摩擦系数;pt为轮胎气压.

对于行驶转向阻力矩,其主要由侧向力引起的轮胎回正力矩、重力回正力矩、系统的内摩擦力矩组成,公式如下:

Msz=-Fy(l1+l2),

(12)

式中:Msz为前转向车轮的侧向力回正力矩;l1,l2分别为轮胎拖矩、机械拖矩.

Mzz=FzDnφsinφsinδcosρ,

(13)

式中:Mzz为前转向车轮的重力回正力矩;Dn为垂直力臂;φ为主销内倾角;ρ为主销后倾角.

(14)

式中:M为转向车轮的总阻力矩;i为转向器角传动比;Mf为转向系统内摩擦力矩.

3 阻力加载系统的硬、软件实现

3.1 硬件系统

硬件系统主要包括对电动推杆的选型、压力传感器的选择、控制器(MSC912)的选型、直流电动机驱动器的选择以及对加载装置台架的设计与安装.

根据EPS试验台的转向器齿条位移和SWIFT型轿车在原地转向的最大转向阻力矩,故可选择最大行程为120 mm的LEC606F-4500-5-12-F型电动推杆.压力传感器可选择上海聚人电子科技有限公司的柱型RS-5N 压力传感器,与放大器配合使用.

基于EPS试验台对硬件的要求和虚拟技术的应用,最终选择了飞思卡尔MC9S12系列的16位MC9S12DG256控制器,控制器中的功能模块可集成在Simulink库中,能与Matlab/Simulink无缝对接,运用基于模型设计的方法,实现Simulink模型到自动代码的一键式生成下载.由于电动推杆的驱动电动机为12 V直流电动机,采用脉宽调制(PWM)技术控制直流电动机就需要产生PWM斩波的驱动电路,选用的是龙丘科技公司的LQ-7970M直流电动机驱动器,其H桥控制电路可通过调节占空比实现直流电动机的调速和转向.

3.2 软件系统

3.2.1 数据测试系统

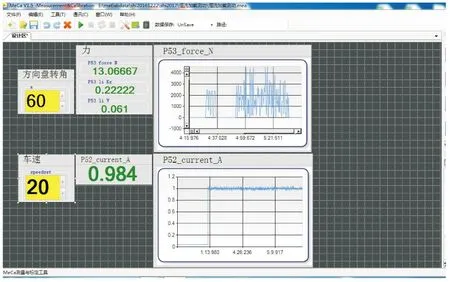

数据测试系统采用快速原型开发平台ECUCo-der中的Meca软件,克服了以往LabVIEW软件带来的种种不足.试验过程中的数据测试系统界面如图2所示.

图2 数据测试系统界面

3.2.2 底层驱动的虚拟开发

基于模型设计(MBD)也称作V型开发方式,包含使用Simulink的快速建模(RCP)和硬件在环控制(HIL)2部分.前期阶段,在Matlab/Simulink中建立控制对象的模型,基于RTW可以对Simulink模型一键下载,自动生成被控制器识别的代码,完成控制.为了实现这一功能,基于MC9S12DG256控制器开发出了被RTW自动生成代码的底层驱动工具包“Real-timemc9s12 Toolbox”,该工具包主要包括ADC,DAC信号模块和PWM脉宽调制信号模块等.

4 试验结果分析

开发的EPS试验台整体结构如图3所示.为了对比仿真输出的真实性,进一步验证EPS系统控制的实际效果,需要在开发好的EPS试验台上进行试验研究,为后续的EPS研究提供可靠数据和参考.对汽车原地转向和行驶转向工况进行了试验,经过系统调试完成后,在EPS试验台上对直线型EPS系统的有关性能进行试验研究.

图3 EPS试验台整体结构

4.1 原地和行驶工况的转向阻力模拟验证

原地转向工况下,转向器齿条端施加的负载力仿真结果与试验结果对比如图4所示.试验开始时,调整整车的装备质量,在整车满载的情况下进行原地转向模拟.由平衡位置匀速转动转向盘,完成正、反转1个周期.

图4 原地转向工况模拟验证

从图4可以看出: 在转向盘转角缓慢变大的过程中,阻力由轮胎形变产生,负载力变化较慢,当增大一定程度后,此时轮胎处于滑移阶段,主要由重力回正力矩产生,负载力变化较快,迅速达到最大值.

行驶工况下转向盘输入转矩、转向阻力矩与转向盘转角的关系如图5所示.

图5 行驶转向工况模拟验证

在行驶工况下,将整车装备的质量设置为空载情况,设定车速为40 km·h-1,匀速转动转向盘,完成正、反转1个周期,得到所需的关系曲线.从图5可以看出:在转向盘转角不断增大的过程中,转向阻力矩也近似随之增大,而转向阻力矩为转向盘输入转矩与助力转矩之和,故在转角增大的过程中,助力电动机提供的助力转矩增大,符合EPS系统的低速轻便性能.

4.2 助力电动机的电流跟踪试验

助力电动机电流跟踪试验结果如图6所示.

图6 助力电动机电流跟踪试验结果

从图6a可以看出:在转向盘阶跃输入下,经过前期的不规则波动,转向盘转矩在约5 s时达到峰值,之后迅速减小,符合操作过程中的输入瞬时转矩的变化规律.从图6b可以看出:助力电流能根据转向盘输入瞬时转矩而不断跟随变化且两者变化曲线相似,符合EPS系统的助力特性要求.

4.3 不同车速工况下系统测试

行驶工况下,在转向盘转角为30°时,试验台的负载力随车速的变化曲线如图7所示.

图7 负载力随车速的变化曲线

从图7可以看出:当转向盘转角一定时,试验台架所受的总负载力随着车速的变化而变化,车速越高时负载力也随着变大,这一过程中主要是由轮胎的回正力矩产生的负载力引起的,而重力回正力矩产生的负载力不随着车速的变化而变化,再次证明重力回正力矩与车速无关,其主要是与前轮转角的大小有关.因此,在车速增加时,侧向力回正力矩在转向轮受到的总力矩中所占的比例也增加,车速越大,侧向力产生的回正力矩对试验台负载力的影响越大,相反,在高速情况下,重力产生的回正力矩对负载力的影响较小.

5 结 论

通过原地和行驶工况的转向阻力试验、电流跟随、响应特性试验以及不同车速工况下系统的测试,对EPS系统的性能进行了模拟验证,结果表明新开发的试验台较符合EPS系统的助力特性性能,满足EPS试验台的开发要求,为EPS系统的性能测试提供了平台.

)

[1] 邵丽春. 电动助力转向系统(EPS)的应用现状及发展趋势[J]. 汽车与配件, 2011,36 (9): 18-21.

SHAO L C. Development trend of automotive electronic control steering technology[J]. Automobile & Parts, 2011,36(9): 18-21.(in Chinese)

[2] 翟绍春, 闵新和, 黄志坚,等. 汽车电动助力转向装置试验台测控系统的研究与开发[J]. 机床与液压, 2008, 36(12): 141-143, 157.

ZHAI S C, MIN X H, HUANG Z J,et al. Research & development on testing & control system for performance

test-bed of electric power steering[J]. Machine Tool & Hydraulics, 2008, 36 (12): 141-143, 157.(in Chinese)

[3] 巫冠群. 汽车电动助力转向系统动态仿真问题研究[D]. 南京:南京航空航天大学, 2012.

[4] 胡宏德. 汽车电动助力转向实验台设计[J]. 湖北汽车工业学院学报, 2013, 27(3): 23-26.

HU H D. Design of test bench with electric power stee-ring system [J]. Journal of Hubei University of Automotive Technology, 2013, 27 (3): 23-26.(in Chinese)

[5] 刘规划. 汽车电动助力转向虚拟测控系统研究与开发[D]. 上海:东华大学, 2015.

[6] 胡坚. 基于硬件在环仿真的电动助力转向试验台的研究[D]. 武汉:武汉理工大学, 2012.

[7] 马葳. 汽车电动助力转向系统控制策略及试验研究[D]. 武汉:武汉理工大学, 2011.

[8] 任夏楠. 汽车电动助力转向系统助力特性研究及控制系统开发[D]. 重庆:重庆大学, 2013.

[9] 范璐, 周兵. 低附着路面电动助力转向系统助力控制研究[J]. 汽车工程, 2014, 36(7): 862-866, 878.

FAN L, ZHOU B. A study on the assistance control of electric power steering system on low-adhesion roads[J]. Automotive Engineering, 2014, 36(7): 862-866, 878.(in Chinese)

[10] 武志明. 电动助力转向控制器基本性能试验台研究[D]. 哈尔滨:东北林业大学,2014.