基于保障性分析的备件规划研究

2018-03-13李皊,余松,孙敏

李 皊,余 松,孙 敏

(航空工业洪都,江西南昌,330000)

0 引言

备件供应是综合后勤保障重要的要素之一,因为无论计划维修与非计划维修都需要备件,如果不能获得备件,就无法完成维修任务,影响飞机使用。统计资料表明,飞机型号的寿命周期中,维修所需的备件和消耗品费用约占整个维修费用的60%以上。因此,做好备件的规划与管理,对保持战备完好、节约保障费用具有重要意义。

回顾公司以往飞机的备件分析工作,其配套项目主要是由飞机各专业和成品厂根据工程经验确定,这样不可避免的会出现有的备件配置数量过多,造成库存积压,增加了管理费用,且对于部分有储存期限制的备件,易产生存储超期的问题;有的备件则配置不足,满足不了用户维护需求。

国外空军非常重视飞机备件供应保障问题的研究,备件的计算逐渐从工程经验法向计算机仿真方法发展,备件的管理正逐步走向数字化时代。随着国内装备对保障性的重视,我国部分科研院所也引入了计算机仿真软件。如萨博鹰狮战斗机、NH90直升机、奥古斯塔109直升机、以及601所、611所部分型号研制过程中均应用了OPUS10仿真软件,并取得了一定成效。

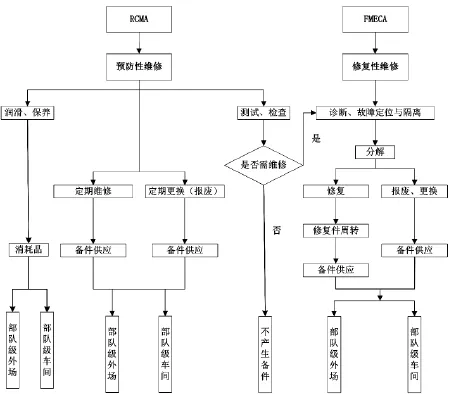

1 备件需求分析流程

备件主要是伴随产品的维修工作发生的,因此,为对型号备件需求进行规划,首先应对飞机进行全面系统的保障性分析,得出维修工作任务。飞机的维修任务包括修复性维修和预防性维修,通过故障模式及影响危害性分析,可确定飞机修复性维修工作项目;通过以可靠性为中心的维修分析,可确定飞机预防性维修工作项目。在修复性维修和预防性维修工作项目的基础上,通过修理级别分析、使用与维修任务分析,结合产品的故障率、使用方的备件供应体制及飞机使用率、任务剖面、经济性要求等信息,可得出维修工作在哪一修理级别产生,维修频度等信息,进而确定备件配置方案,包括备件应配置在哪一修理级别,各修理级别备件贮存数量等。

2 保障性分析及不足

保障性分析是一个多专业、多接口的综合性分析方法。运用各种分析技术,协调与综合可靠性、维修性、测试性、安全性等与保障有关的工程分析结果,用以影响装备和保障系统的设计。根据GJB 1371-92要求,保障性分析方法主要有:故障模式及影响危害性分析(FMECA)、以可靠性为中心的维修任务分析(RCMA)、修理级别分析(LORA)、使用与维修任务分析(O&MTA)。

2.1 故障模式及影响危害性分析

依据GJB/Z 1391-2006开展故障模式及影响危害性分析(FMECA)。FMECA最主要的功能就是分析装备可能存在的故障,并就其故障的影响、危害性进行分析,进而确定需要进行修复性维修的装备部件、维修工作类型。通过FMECA可以得出飞机的修复性维修工作信息,结合修理级别分析及使用与维修任务分析,可得到修复性维修工作产生的备件项目。

2.2 以可靠性为中心的维修任务分析

依据GJB 1378A-2007开展以可靠性为中心的维修任务分析(RCMA)。RCMA利用故障模式及影响分析(FMEA)产生的信息资料,并参考其它相关信息,对装备的故障规律及影响进行深入分析,进而确定需要进行预防性维修的装备部件、维修工作类型及其间隔期。通过RCMA可以得出飞机的预防性维修工作信息,结合修理级别分析及使用与维修任务分析,可得到预防性维修工作产生的备件项目。

2.3 修理级别分析

依据GJB2961-97开展修理级别分析(LORA),LORA是针对故障的项目,按照一定的准则为其确定经济、合理的维修级别以及在该级别的修理方法的过程。修理级别分析的根本目的是为了确定预防性维修工作和修复性维修工作在哪一级维修机构执行最适宜或最经济。LORA是确定备件配置在哪一级维修机构的重要依据。

2.4 使用与维修任务分析

飞机使用与维修任务分析是通过设计分析来确定详细的使用与维修需求,并且确定满足这些需求的最有效的使用与维修方法。在维修任务分析的过程中,首先,确定修复性维修和预防性维修工作需求;其次,确定每项维修工作的保障资源要求,以减少使用和保障费用,提高飞机的战备完好性。通过维修任务分析可提供一整套包括所有维修功能、维修工作和保障要求的工程数据。通过使用与维修任务分析,可得出飞机的维修工作过程、维修人工时,所需备件品种、数量等信息。

2.5 备件需求的产生

备件需求分析流程见图1,由图1分析流程,可得出初步的备件需求。

图1备件需求分析流程

2.6 基于保障性分析的备件需求分析存在的不足

通过上述备件需求分析的流程,结合工程经验可得出飞机的备件项目。但由该方法确定的备件目录存在一定局限性,一是备件配备数量主要由工程经验得出,受主观因素影响较大;二是不能兼顾使用方对飞机可用度、经济性及再订购策略等方面要求。故该方法不能准确的指导飞机寿命周期内备件供应保障工作。

3 计算机软件优化的备件需求分析

应用计算机仿真软件建立解析模型,将整个保障性数据系统的联系起来,通过泊松分布计算出备件需求量的数学期望,并运用边际递减效应,从系统的角度进行备件优化,得出优化的备件目录,并参考由保障性分析得出的备件项目,综合权衡飞机的经济性、维修性、测试性、保障性、可靠性、安全性等多方面因素,结合使用方需求,得到相对合理的备件供应保障策略。

3.1 保障性数据集建模

通过保障性分析,得到全面详实的保障性数据,构建零部件、故障率、预防性维修任务、修复性维修任务、DU-DP更换及零部件再次订购等数据集,作为计算机软件仿真分析的输入。

3.1.1零部件数据集

在完整构建零部件数据集的基础上,才能把飞机分解为外场可维修的独立单元,从而根据不同的维修任务确定维修工作是否会产生备件。

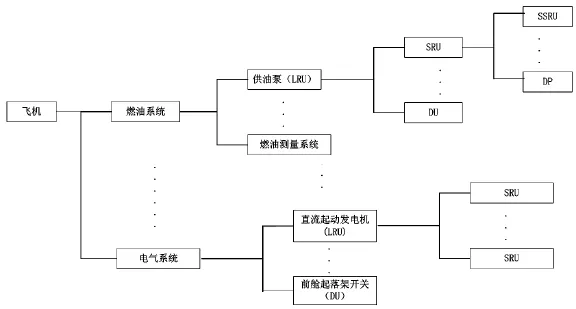

依据飞机产品结构树(见图2)及修理级别分析(LORA)的结果,对飞机全机零部件进行分类,分为外场可更换单元(LRU)、内场可更换单元(SRU)、内场可更换子单元(SSRU)、外场级报废件(DU)、内场级报废件(DP),对其进行编号,并梳理层级关系,建立零部件数据集。

图2飞机产品结构树

3.1.2故障率数据集

产品的故障率是影响维修任务频度的重要因素,更换产品的维修工作带来了备件需求。因此,构建准确合理的产品故障率数据集是进行备件需求分析的重要基础。产品故障率数据集主要依据设计过程中的可靠性预计工作,并结合试飞、试用过程中积累的工程经验以及类似型号、产品的历史数据得出。故障率定义为每一百万工作小时中预计故障发生的次数。使用环境、使用频度、产品的设计情况等多种因素都会对产品的故障率产生影响,因而,故障率信息并不是严格准确的,应随着产品的改进和历史数据的积累不断迭代、调整。

3.1.3预防性维修任务数据集

预防性维修活动(PM)中的产品更换会带来备件需求,因此,构建准确合理的PM数据集是进行备件需求分析的重要组成部分。依据以可靠性为中心的维修分析,梳理预防性维修活动,结合LORA和O&MTA,得出预防性维修工作类型,工作频度,进行预防性维修工作的地点等信息,进而可以确定PM所产生的备件项目、所需备件数量、备件配置的修理级别等信息。

3.1.4修复性维修任务数据集

修复性维修活动中的产品更换也会带来备件需求,因此,构建准确合理的维修任务数据集是进行备件需求分析的重要组成部分。构建修复性维护任务数据集需要 FMECA、RCMA、LORA及O&MTA分析数据以及故障率数据集的支持。修复性维修任务数据集可以得出修复性维修工作类型、工作频度、进行修复性维修工作的地点等信息,进而可以确定修复性维修工作所产生的备件项目、所需备件数量、备件配置的修理级别等信息。

3.1.5备件再次订购数据集

备件的保障包括初始备件的供应及后续备件的采购,因此,构建备件再次订购数据集是进行备件需求分析不可或缺的一部分。在维修活动中,会产生部分不可修件的报废,为保障飞机的可用性,需对这部分产品进行重新订购。备件再次订购数据集的建立需要详细的描述在哪一级什么维修活动下产生的多少DU/DP件。备件再次订购数据集主要考虑的是再次订购的时间周期及DU/DP件价格。

3.2 计算机软件仿真输出

利用保障性分析得出的零部件、故障率、预防性维修任务、修复性维修任务、备件再次订购等保障性数据集,构建软件所需的输入模型,导入OPUS10仿真软件,并根据使用方提出的可用度、使用频次、经济性等要求,得出优化的备件方案、备件配置和库存策略等。

3.3 计算机软件仿真输出演示

通过计算某型飞机使用可用度A=0.75条件下,输出费效曲线如图3所示。

图3费效曲线

图3中横轴所示的寿命保障费用(LSC)即系统寿命周期中的总保障费用。LSC包括备件投资,备件运输、储存费用,备件消耗和人力费用等费用要素。纵轴所示的可用度表示产品能工作时间与能工作时间、不能工作时间的和之比。在该使用可用度条件下,可得出优化的备件目录如图4~图6所示。

3.4 与传统备件方案对比

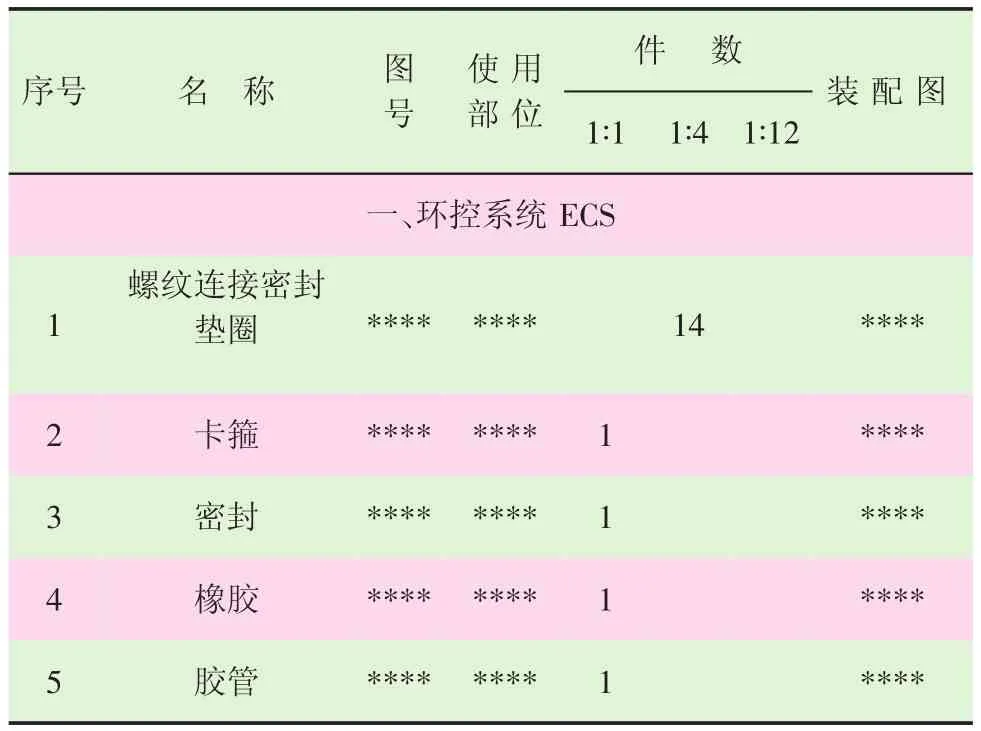

传统备件方案主要依据工程经验和试飞试用信息等得出,传统备件目录示例见表1。对比OPUS10得出的备件方案,可以看出,传统备件目录仅提出了初始备件需求,对备件贮存站点、再订购时机、再订购站点与数量均未作出规划,无法有效指导实际工作。对比仿真软件输出的备件方案和保障性分析得出的备件方案,综合权衡飞机的经济性、维修性、测试性、保障性、可靠性、安全性等多方面因素,并结合使用方需求,得出相对合理的备件目录及备件供应方案。

表1传统保障备件目录示例

图4备件的贮存方案

图5备件的再订购方案

图6备件再订购数量与站点

4 现状与建议

4.1 现状

4.1.1保障性分析工作不深入

FMECA、RCMA、LORA、O&MTA 等各项保障性分析工作是相互关联,密切联系的整体,任一环节的错漏或缺失,都会影响其他相关工作的开展。目前,公司的保障性分析工作还存在不足,保障性分析工作开展不够细致深入,得出的保障性数据不能做到准确、全面,导致保障性分析达不到目的,保障性数据不能真实完整的反映飞机情况,部分保障性数据无法在保障性设计过程中得到实际应用。

4.1.2缺乏型号数据积累

公司对历史型号保障性数据积累不足,未形成完善的保障性数据收集、处理体系。这就导致相似机型或系统、零部件的历史数据无法指导现有型号设计工作。

4.2 建议

4.2.1深入开展保障性分析

保障性分析是开展保障性设计工作的基础,在型号研制过程中,应当全面深入开展FMECA、RCMA、LORA、O&MTA等保障性分析工作,并不断优化迭代,力求得到准确、全面的保障性信息。为了做好保障性分析工作,提高综合保障专业设计人员的业务水平,培养敏锐的保障性问题识别能力、把关能力和解决能力,还必须深入飞机各专业,参与方案设计,了解飞机、系统及成附件的参数和布置、预防性维修和修复性维修信息等,这样与飞机设计人员一起进行的保障性分析才更准确,提出的保障性数据才更加合理。此外,应及时跟踪掌握飞机、系统及成附件的更改情况,形成信息沟通机制,根据飞机的使用情况持续对备件项目进行优化迭代。

4.2.2建立保障性信息数据库

建立一套有效的保障性信息收集、处理体系,收集型号各阶段保障性信息,形成历史数据库,为后续型号的备件工作提供参考。

5 结论

本文介绍的基于保障性分析的备件需求分析方法,在系统分析保障性数据集的基础上,可以得出相对合理的备件方案,用于指导备件供应规划。