某型机空速管安装支架结构设计及装配过程分析

2018-03-13许小妹余志明袁平湘江鹏胡益富

许小妹,余志明,袁平湘,江鹏,黄 颖,胡益富

(航空工业洪都,江西 南昌,330024)

0 引言

空速管是飞机重要的测量工具,机上的空速管是一根空气压力信息探测管,由空气压力受感器和安装支杆构成,用来探测气流的全压和静压,为膜盒仪表设备提供工作压力信息,以转换为飞机飞行参数(速度、气压高度、升降速度、马赫数和空气密度比等)的显示和输出。因此,空速管探测空气压力信息的精度直接关系到这些飞行参数的测试精度。现代飞机,空速管一般安装于机头部位,又被称为机头空速管,其最佳安装选位是在机头顶端并与机头对称轴线相一致[1]。空速管距离飞机机头前端越远,被测处的空气受机体的扰动影响就越小,探测到的静压就越接近真实的大气静压。空速管离机体越远,安装支架越长,对结构本身的刚度、连接强度和装配工艺精度提出的要求就越高。

1 空速管安装支架的结构设计

1.1 试验要求

某型飞机需加装机头标准空速管进行大气数据系统校准试飞,要求空速管及支架与飞机水平线平行,机头标准空速管重心距机头尖点约1.5m;空速管过载10g时,支杆及机头罩弹性形变引起的空速管重心位移量不大于5.2mm。另,根据《GJB 67A-2008军用飞机强度和刚度规范》第3.2.1.8.2条规定,空速管及其邻近的支持结构应能承受ny=±100和nz=±50的载荷系数。

1.2 空速管安装支架的结构设计

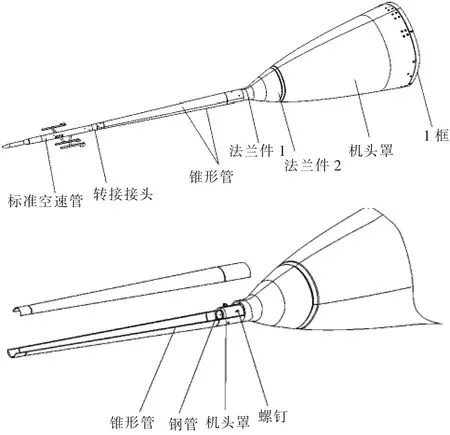

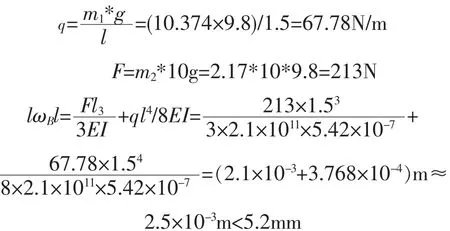

图1为某型机标准空速管安装支架结构示意图,空速管安装支架主要由辅助管及机头罩组成,辅助管由两半锥形管和两个法兰件焊接组成。机头罩与1框用托板螺母连接固定,连接区布置角盒以加强连接区强度;机头罩在法兰件2上通过抽钉CR3214-6-9套接固定,并在机头罩的前端直线段处,用螺钉和攻螺纹钢管(作为螺母)连接机头罩和辅助管,以进一步增强机头罩与辅助管的连接强度;标准空速管通过转接接头在辅助管前端连接固定,机头尖点距空速管重心1.5m。机械连接完成后,贴EW210玻璃布或刮玻璃纤维拌J-4胶使法兰件与机头罩的外形光滑过渡。

图1某型机空速管安装支架结构示意图

1.3 各主要零部件结构设计

1)辅助管

辅助管是空速管安装支架的重要结构件,一端通过机头罩与机体连接固定,另一端为空速管提供结构支撑,保证空速管的试验位置要求。如图2所示,辅助管由两个变壁厚、变直径半锥形管及两个法兰件焊接组成。与机头罩连接的法兰件,受机加加工摆刀角度限制,拆分为法兰件1和法兰件2,两半锥形管及两个法兰件均采用30CrMnSiA高强度钢机加成形;两半锥形管焊后热处理,保证直线度不大于Φ1mm。

2)机头罩

机头罩采用玻璃钢叠压而成,机头罩前端留有多余直线段,为整个空速管支架的安装定位提供支撑。为减小对飞机气动性能的影响,机头罩前端与辅助管套接的区域设计5mm的下陷深度,下陷过渡区宽度为20mm,如图3所示。与之连接的法兰件2壁厚为4mm,考虑到零件的加工误差和装配误差,保证装配的可靠性,法兰件和机头罩贴合面间留有1mm间隙,间隙区及机头罩下陷过渡区贴玻璃布、用J-4胶填充,以保证飞机的气动外形。

图2辅助管

图3机头罩

2 强度校核

通过简化空速管安装支架结构受力模型,采用工程估算法初步验证安装支架结构设计的合理性,再通过有限元法对各零部件的连接强度、结构刚度及位移进行校核。

2.1 工程估算法

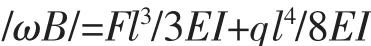

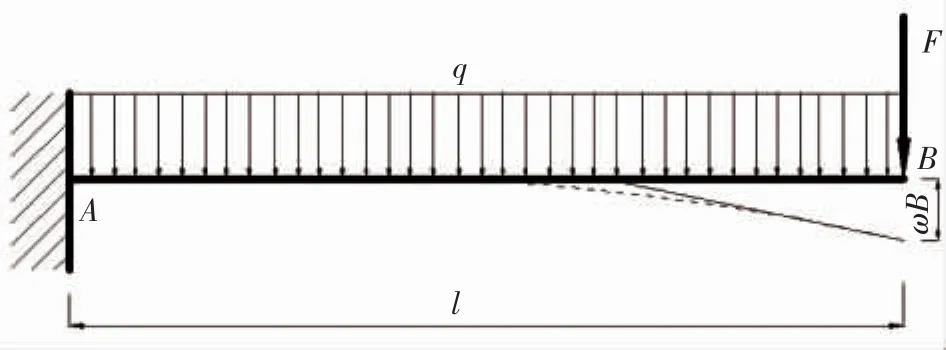

假设该空速管安装支架各连接部位的连接强度足够,机头罩离机身1框距离最近,与1框贴合的整个周向均有托板螺母连接固定,其开口尺寸相对航向方向尺寸较大,其自身重量引起的挠度相对辅助管惯性载荷及外加载荷引起的挠度很小。故在工程法计算中,假设机头罩为刚体,将空速管安装支架简化为一简支梁结构,固支点A为机头罩直线段与辅助管连接区域的机头尖点处,B点为空速管重心,如图4所示;其纵向(Y向)偏移量为空速管重心距机头尖点1.5m处、过载为10g的集中载荷以及辅助管均布质量载荷叠加的挠度[2],故此简支梁的最大挠度,即空速管重心处最大偏移量为:

其中,梁为锥形管,简化为等直径等壁厚圆柱体,其外径D取锥形管两端外径均值,D=(90+50)/2=70mm,内径d取锥形管两端内径均值,d=(78+42)/2=60mm。

故,惯性矩:I=π×(D4-d4)/64≈3.14×(0.074-0.064)/64=5.42×10-7

图4空速管安装支架简化图

锥形管材料为30CrMnSiA,其弹性模量E=2.1×1010,锥形管重量m1=10.374kg,空速管重量m2=2.17kg,机头尖点距空速管重心距离为力臂:l=1.5m;

故空速管安装支架满足试验的位移要求,工程估算法初步验证空速管安装支架结构设计是合理的。

2.2 有限元法校核

本小结只针对距离机体1框平面较远、力臂较长的辅助管刚度及连接强度进行校核,并计算空速管在10g集中载荷作用下的位移。

2.2.1有限元模型的建立和载荷

空速管安装支架及机头罩有限元模型如图5所示。

图5空速管安装支架结构有限元模型

空速管重量以集中载荷形式给出,空速管重量为2.17kg。

ny=±100 时,集中载荷大小为:F=2.17×9.81×100=2123N;

nz=±50 时, 集中载荷大小为:F=2.17×9.81×50=1064N。

2.2.2辅助管焊接强度校核

1)ny=±100 时焊缝破坏正应力Sb=K1·σb=0.9×1075=967.5MPa,

焊缝破坏剪应力 τf=K2·Sb=K1·Sb=(0.6×0.9×1075)MPa;

其中,K1为焊缝强度削弱系数,K2为焊缝拉剪系数。

如图6所示,辅助管焊接区最大拉应力为492MPa,最大剪应力为352MPa,

2)nz=±50 时

焊接区最大拉应力为230MPa,最大剪应力为121MPa。

2.2.3 紧固件连接强度校核

空速管的最大应力水平为ny=±100时,故后续只列出ny=±100时的连接强度校核过程。

空速管安装支架主要包括机头罩与法兰件的抽钉连接和锥形管与机头罩直线段的螺钉连接。

1)如图7所示,机头罩与法兰件由4排错开的抽钉连接,最大载荷为4704N,面内剪力为4695N。

抽钉牌号为CR3214-6-9,直径为4.8,破坏剪力为6583N。

机头罩连接处厚度为8.9mm,挤压破坏力为:

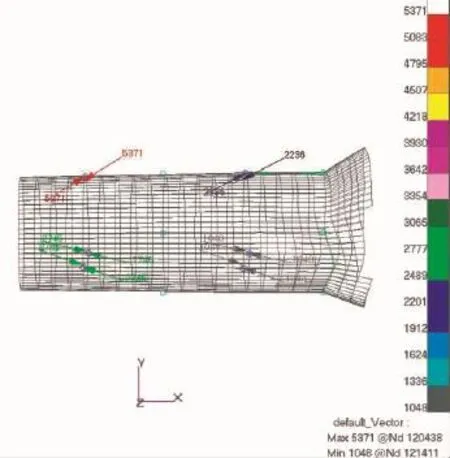

2)焊接锥形管和机头罩直线段用Φ5螺栓连接;锥形管和机头罩直线段连接最大载荷为5371N,面内剪力为4615N,面外拉力为2751N,Y向100g,如图8所示。

机头罩连接处厚度为8.9mm,挤压破坏力为:

Pj2=1.0×200×5×8.9=8900N;机头罩挤压强度够。

辅助锥形管材料为30CrMnSiA,厚度为6mm,挤压强度够。

按照第四强度理论,螺栓拉剪复合应力为:

2.2.4 位移校核

ny=±10情况下,空速管重心处最大位移为5.14mm,如图9所示,满足试验要求。

3 空速管安装支架的装配

空速管安装支架的装配定位是满足空速管测试改装位置要求的重要保证。装配定位过程主要包括:辅助管各零部件的定位、辅助管与机头罩的装配定位和机头罩+辅助管与1框的装配定位。

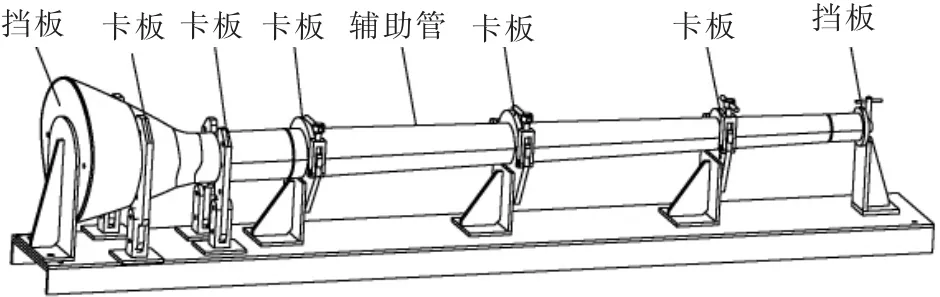

辅助管由两半锥形管、两个带外形法兰件焊接组合而成,长度方向上尺寸大于1.5m,零件外表面均为曲面,焊接不易固定,易产生变形。故辅助管在定制工装型架上焊接可以保证其装配定位,如图10所示。辅助管前后端面均设计有挡板限制其航向定位,法兰件两处装有带外形卡板,焊接时保证此区域准确定位,两半锥形管段设有3处卡板。焊接时,先焊接两半锥形管,此区域不是飞机外形面,每个端面为圆形,故可先将半锥形管对缝处向上摆放,以方便施工操作。

已焊接的辅助管与机头罩用工装同心棒保证两者的同轴度 (同心棒直径一端为辅助管前端等直段小口径内径,另一端为机头罩直线段内径),同心棒从机头罩开口端向机头罩直线段伸出,直到穿过辅助管前端小口径等直段,限制其y、z向位移;辅助管靠法兰件端面与机头罩下陷处齐平,限制其x方向位移。辅助管与机头罩在法兰件上通过抽钉CR3214-6-9连接,在机头罩的前端直线段处,用螺栓和攻螺纹钢管作为螺母,连接机头罩和两半锥形管。

机头罩与辅助管连接固定后,在1框框缘处用托板螺母与机体安装。先将飞机调水平,将机头罩的中轴线(机头罩生产车间预留)与1框中轴线对齐,并采用水平仪进行调节,保证辅助管前端轴线与飞机x轴同轴度不大于1.5mm,然后对机头罩进行定位、开孔、安装的工作,保证空速管安装支架在飞机上的位置精度要求。

4 结论

通过简化安装支架结构受力模型,采用工程估算法初步校核安装支架结构设计的合理性;通过有限元法对各零部件的连接强度、结构刚度及位移进行校核,结果表明,本文所设计的空速管安装支架满足试验及结构静强度要求。