烷基化催化剂SEB-08失活原因分析及对策

2018-03-10张友超

张友超

(中国石化青岛炼油化工有限责任公司,山东 青岛 266400)

青岛炼化乙苯装置设计年产90.1 kt/a,以催化裂化装置的副产品催化干气和重整装置产品苯为原料,经烷基化反应制乙苯。乙苯装置采用中国石化具有自主知识产权的气相法干气制乙苯技术(SGEB),使用的是SEB-08催化剂,该催化剂装填量少、装填简单、活性高、选择性好、稳定性好等优点。孙洪敏等[1]考察了催化剂在运行中,进料携带水、碱性物质,液态苯、乙苯等会对催化剂造成结焦、中毒失活的分析数据。乙苯装置自2011年8月建成投产,2015年6月按计划停工检修,达到“四年一检修”的目标,自2015年8月18日,再生过的催化剂在一个周期内运行平稳,于2017年1月底因催化剂运行至末期而切换一次反应器,累积运行周期17个月。

1 烷基化部分概况

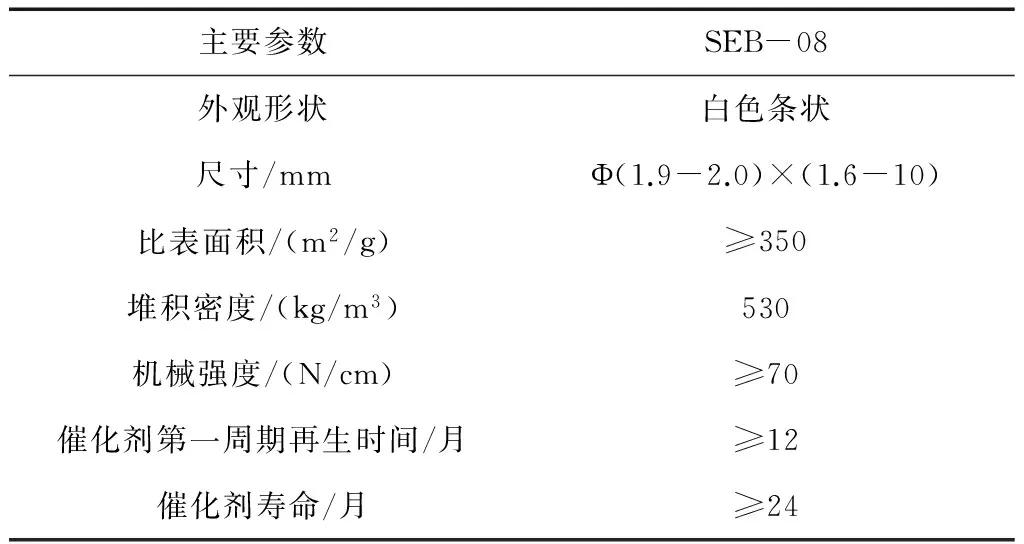

乙苯装置烷基化反应采用中国石化上海石油化工学院研制的SEB-08型气固型催化剂,基本规格指标见表1。

表1 烷基化催化剂基本规格

该烷基化催化剂设计使用温度为310~400℃,实际使用过程中起始温度约为330℃,该条件下能运行2~3个月,最佳操作温度为340~360℃,该条件下运行时间一般为8~9个月;运行末期操作温度受限于加热炉出口温度,并随入口干气流量变化,一般为360~380℃。在催化剂反应后期,通过合理控制反应器入口温度,达到充分发挥催化剂活性、延长使用周期的目的。

为控制催化剂积碳速度,应控制合适的苯烯比,设计值为6~7,运行过程中根据生产负荷进行微调,负荷较低时可按高值6.5~7控制;高负荷时根据加热炉负荷适当降低,但不能低于6,以保持催化剂的较高活性。另外在反应器投用干气前,用合格的循环苯置换催化剂床层,以避免开工过程中对催化剂造成损害。

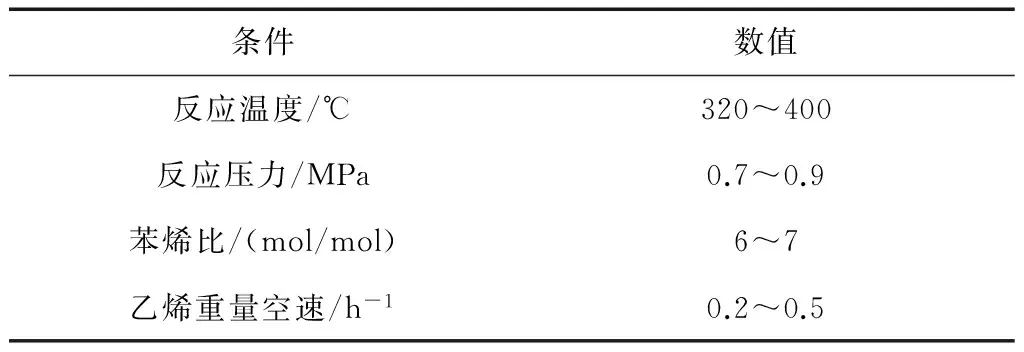

烷基化反应原料的基本指标控制如表2~4,在平时的运行操作中要严格控制各指标参数,以维持催化剂的活性在最优的工况。

表2 烷基化反应器操作条件

表3 催化干气质量指标

表4 新鲜苯主要质量指标

2 影响催化剂活性的因素

2.1 原料催化干气中携带水和碱性物质乙醇胺、氨水

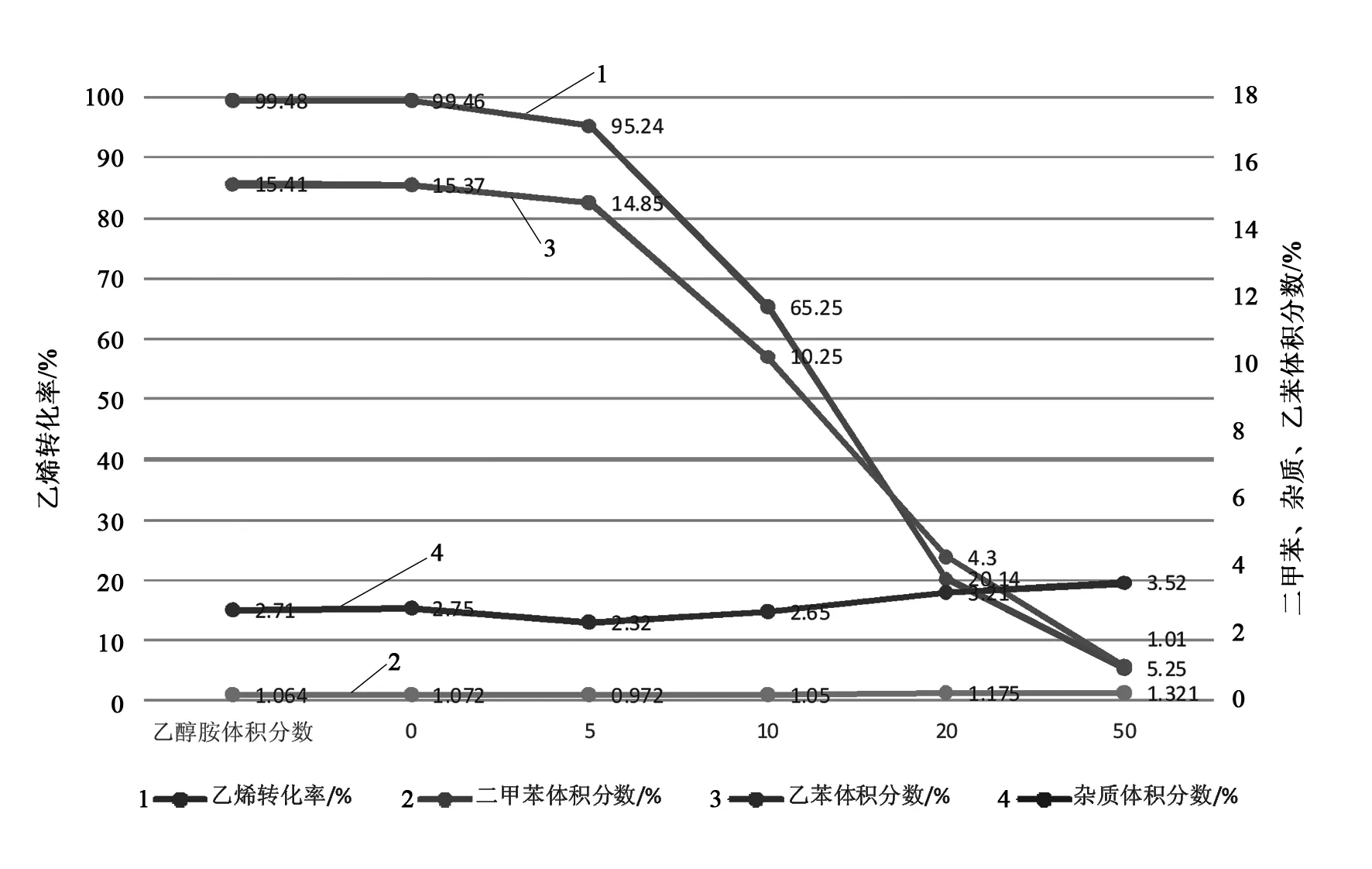

催化干气中携带的物质,随脱后干气进入烷基化反应器,导致乙苯转化率下降,为避免干气带液至反应器,对流程进行优化,并采用加强水洗换水和脱液。乙醇胺对苯和乙烯烷基化的影响如图1,由图1可以看出,乙醇胺体积分数小于5 mg/kg时,对苯和乙烯烷基化反应影响不大,乙醇胺体积分数大于10 mg/kg,催化剂活性明显下降,乙醇胺分数大于100 mg/kg时,催化剂完全失活,由于催化活性中心为酸性,碱性物质引起催化剂不可逆失活,要求控制乙醇胺体积分数控制5 mg/kg以下。

图1 乙醇胺含量对烷基化的影响

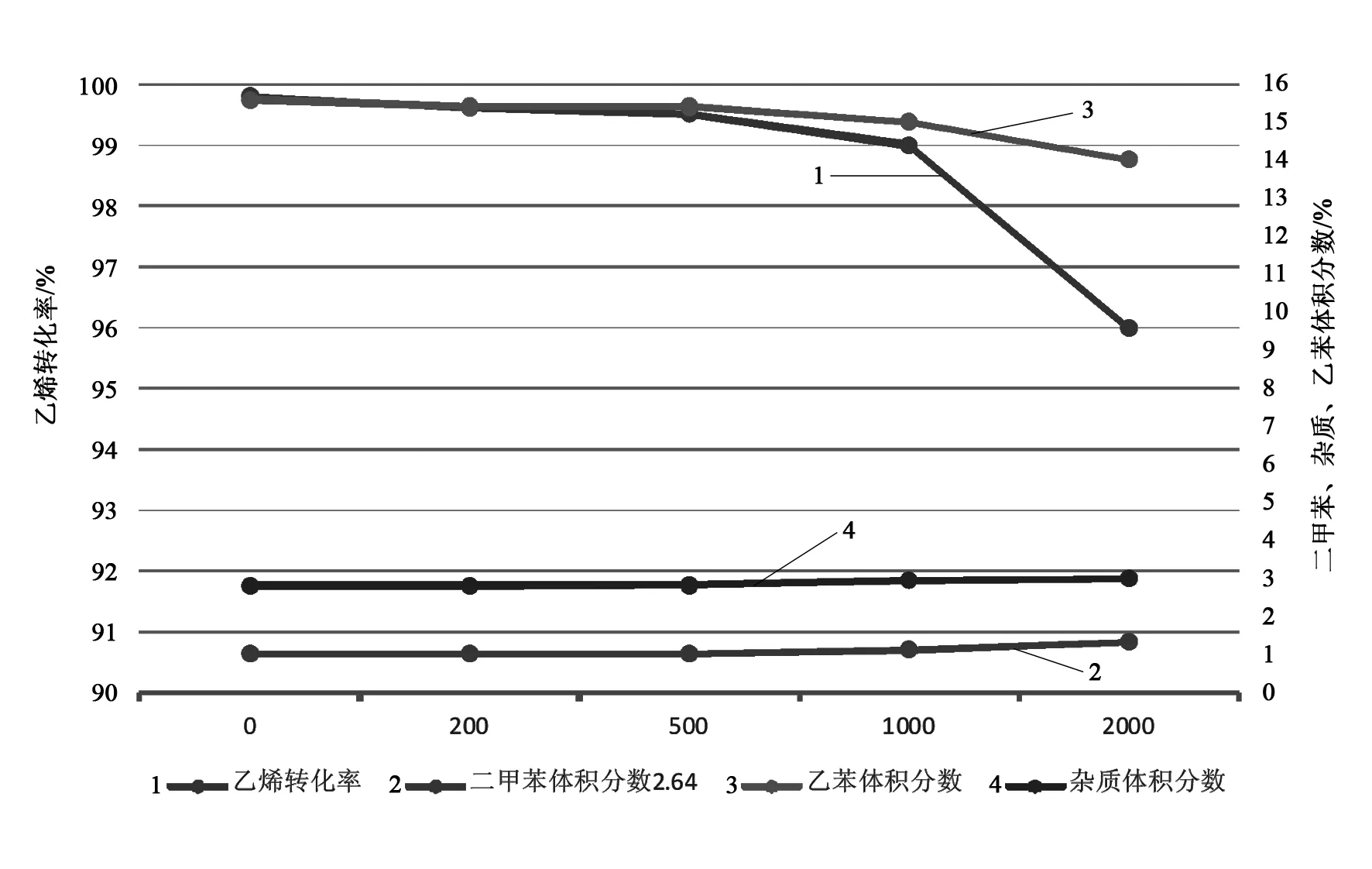

通常情况下微量水对催化剂影响不大,通过实验来看,在水体积分数低于500ppm时,对苯和乙烯烷基化反应的影响不大,由图2可以看出,随着水含量提高,选择性降低,二甲苯及杂质含量明显增加,因此要控制反应体系中水体积分数低于500 ppm。

图2 微量水对烷基化的影响

2.2 苯系统带碱性物质单乙醇胺和水

乙苯装置原料苯来自上游重整装置的新鲜苯,受上游装置操作的影响,2013年5~8月出现新鲜苯带碱现象,且因苯长期带水,苯中携带的碱及水进入烷基化反应器,引起催化剂中毒,烷基化反应器A/B运行参数参见图3、4。

由图3可以看出,自2013年5月4日化验分析数据出现,新鲜苯带碱液和明水,引起在用的烷基化反应器A内的催化剂中毒,导致催化剂快速失活,乙烯转化率在不到一个月的时间降至90%以下,装置被迫于6月30日由在用的反应器A切至再生过的备用反应器B运行,烷基化反应器A累计运行不足九个月。因新鲜苯带碱和水现象没有彻底解决,B反应器的催化剂也被碱性物质污染,期间采取切断干气进料、用合格的循环苯置换B床层等方式恢复催化剂活性,但是效果不明显。由图4可以看出,烷基化反应器B运行不足7个月后,乙烯转化率降至90%以下,远低于设计值要求的12个月。期间多次化验分析新鲜苯中性实验碱性,侧抽苯和新鲜苯都带有明水,这是造成催化剂中毒失活的根本原因。

图3 烷基化反应器A运行参数

图4 烷基化反应器B运行参数

2.3 液态水、苯、乙苯

当操作上出现波动,会导致液态水、苯、乙苯进入反应器,这些液态物质受热汽化会导致催化剂破损,引起催化剂的活性降低。液态水吸附在催化剂活性中心表面,导致反应的接触面减少,导致活性降低。液态的乙苯进入反应会在引起反应器内催化剂的结焦。

2.4 循环苯系统带乙苯等杂质

在正常的操作中不会出现侧抽苯的质量问题,但是当循环苯塔出现进料量中重组分较多,塔底温度过高、回流量中断等特殊情况的时,因调节不及时会造成循环苯中带乙苯超标,乙苯会随苯进入反应器,乙苯会促进和苯进行烷基化反应生成二苯基乙烷,二苯基乙烷是重组分,会堵塞催化剂微孔,造成催化剂失活,反应的方程式如下:

C6H5C2H3+C6H6→C6H5C2H4C6H5

同时乙苯含量的增多降低了反应器的转化率,也增加了乙苯与部分乙烯反应生成多乙苯的几率,从而导致重组分增加,催化剂结焦速度加快,反应如下式:

C6H5C2H3+C2H4→C6H5(C2H5)2

C6H5(C2H5)2+C2H4→C6H5(C2H5)3

C6H5(C2H5)3+C2H4→C6H5(C2H5)4

在整个反应过程中还有少量的1,1-二苯基乙苯生成。因此要严格控制循环苯塔的操作,防止非芳烃、乙苯等杂质[2]进入反应器。

3 对策和效果

(1)加强催化干气的脱液,班组加强对脱后干气的脱液,D101水洗罐低液位水洗,D120脱液罐2 h一次脱液,尽可能的减少脱后干气带水和乙醇胺进入反应器,造成催化剂中毒失活。

(2)加强新鲜苯的跟踪分析,保证苯原料的分析数据合格,加强与上游装置的沟通,在其操作波动时,停收苯,带分析合格后再收苯。苯原料质量合格后,烷基化催化剂的失活现象得到延缓,避免其与原料毒物接触导致催化剂永久失活。做好化验数据分析及中性实验,加强苯储罐的脱液。

(3)严格操作,根据反应器床层的温度变化,调整各段干气的进料量,维持床层温升均匀。根据反应器的转化率,调整反应温度、苯烯比、空速、降低反应器的结焦,优化催化剂的活性。

(4)优化循环苯塔的操作,保证侧抽苯的纯度,防止重组分进入塔顶,随循环苯进入反应系统。

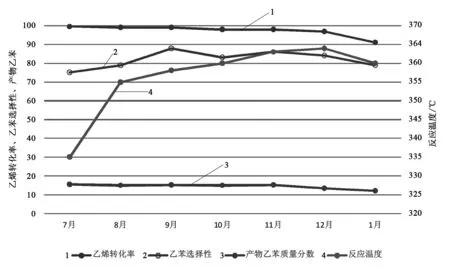

通过以上优化操作,反应器A中再生过的催化剂累计运行17个月,期间催化剂保持很高活性,远超设计寿命一个周期12个月的目标。具体运行数据如图5。

图5 催化剂具体运行数据

由图5可以看出,只要杜绝出现原料带碱性物质,优化操作,催化剂可以在一个周期内维持高负荷的运行,累计运行周期17个月,考虑到催化剂的下个周期,对于新催化剂一般稳定周期在17个月就进行再生,以确保再生周期的平稳运行。

4 结论

由于SEB-08为固体酸催化剂,碱性物质会引起催化剂不可逆失活,因此运行过程中应加强原料的管理,避免碱性物质进入催化剂床层造成催化剂的快速失活,加强苯罐的脱液,监控新鲜苯的微量水,以及中性实验,防止重整苯带碱进入苯罐,同时注意优化操作,以延长催化剂的使用寿命。

[1]孙洪敏,张 斌,宦明耀,等.SEB-08稀乙烯制乙苯催化剂反应性能的研究//[C].全国工业催化信息站.第六届全国工业催化技术及应用年会论文集.西安:[出版社不详],2009:321-325.

[2]成飞龙,岳宝荣,张 才,等.液相分子筛制乙苯催化剂活性影响因素分析[J].石化技术及应用,2009,27(5):452-456.