现代模切机的传动与工作机构研究

2018-03-10高秀兰赵升吨

高秀兰,吴 凡,周 帅,赵升吨,贾 楠

(1.宝鸡文理学院 机械工程学院,陕西 宝鸡721013;2.西安交通大学,西安710049;3.西安外国语大学,西安710000)

人民生活水平随着社会发展得到很大提升,消费者在购买商品时,不仅仅注重商品的内在品质,同时还追求高质量的外包装和装潢[1]。作为印后包装加工的重要设备,模切机在纸箱、包装盒和标签制作过程中广泛使用,获得了快速发展的机遇。

2000年统计的世界纸业产量中[2],占到纸制品总量57.2%的是包装纸和纸板,而我国纸板和包装纸的消费量占纸制品消费总量的56.9%[1]。纸制品包装的高速发展,对设备的加工能力和质量提出了更大考验。

但我国模切机的技术水平与国外相比存在较大差距,提高我国模切机的技术水平已成为亟待解决的问题。模切机按工艺完成动作,只有正确了解材料使用性能和包装制作工艺,才能更好地提高模切机性能。本文分析了我国包装产品的现状,简介了模切机的用途、类型、功能、工作原理,指出具备平压平模切工艺的全自动上下料方式的模切机是现代模切机的主要特征,并对其驱动与传动及其工作机构的先进性进行了系统的研究,从而为我国印刷包装行业的模切机装备水平的提高奠定良好的基础。

1 模切机的不同类型及其特性分析

按包装印刷和压印工艺的不同,将现有模切机分为平压平模切机、圆压平模切机和圆压圆模切机3种类型;根据送纸自动化程度,又分为自动和半自动(包括手动)模切机[3]。从功能和达到的目的上讲,完成烫金功能的,称作烫金模切机;能自动清废的,称作清废模切机。

圆压平模切机在市场上应用较少,目前常见的是圆压圆模切机和平压平模切机。

1.1 圆压圆模切机

一个滚筒上装有圆形模切版(刀模),另一个滚筒为压印滚筒,用于施加压力。滚筒刀模有雕刻的金属模和木质模两大类,金属滚筒刀模在商标或不干胶标签的模切中应用广泛,另一种金属滚筒刀模主要用于中高档长线纸品的模切。与滚筒刀模对应的压印滚筒,也有硬性接触的钢质滚筒和包覆塑胶用于软切的压印滚筒之分。两对滚筒夹住纸板旋转一周,采用压切或剪切形式完成一个循环的模切。

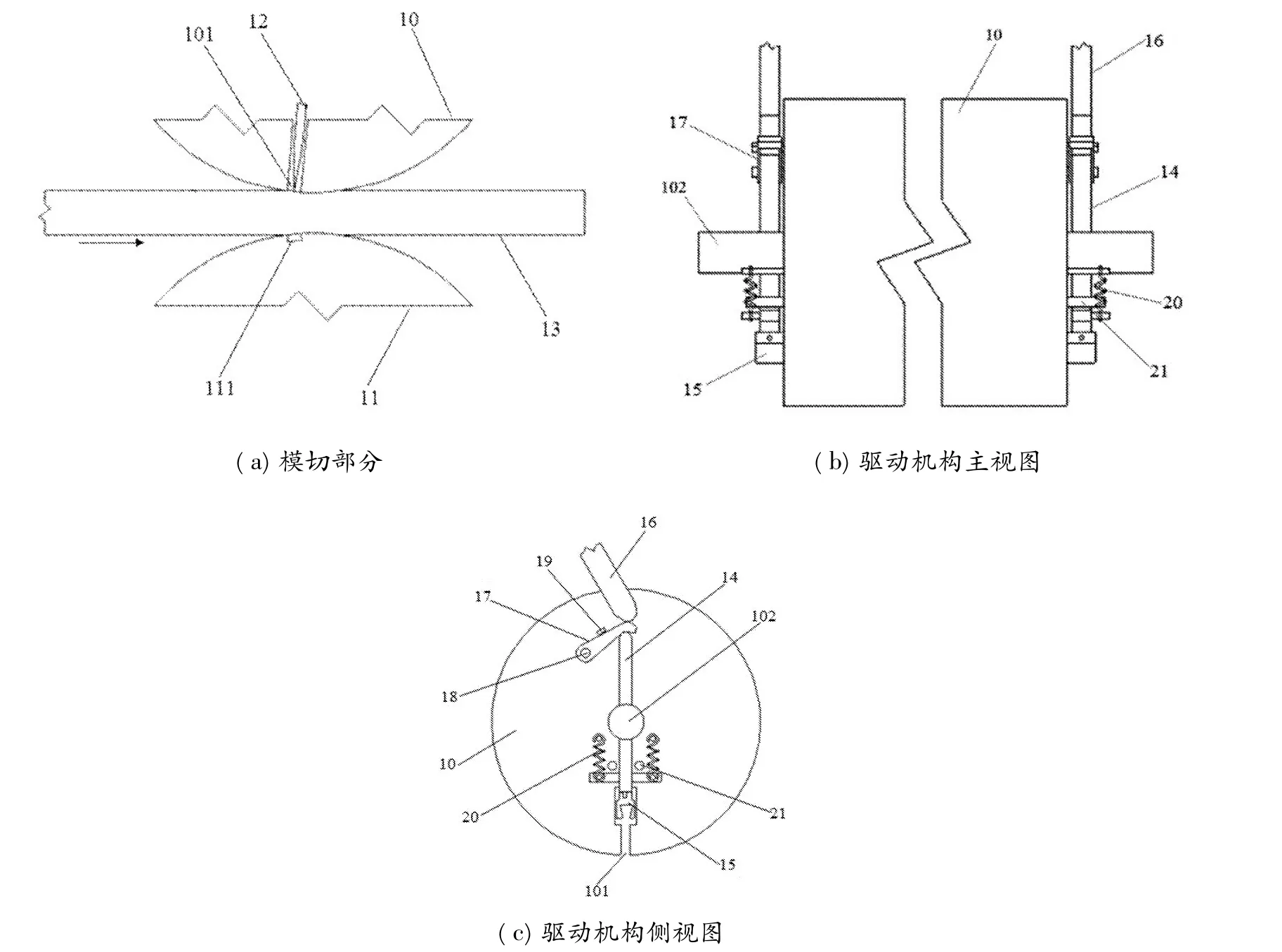

圆压圆模切机的基本原理如图1所示。该圆压圆模切机包括刀具辊筒10和压力辊筒11,刀具12能够通过狭缝101伸出到刀具辊筒10之外对物料13进行裁切。连杆14径向贯穿刀具辊筒10的传动轴102并平行于狭缝101设置,连杆14可以沿刀具辊筒10径向移动。为了避免影响刀具辊筒10的旋转,图1(c)所示的驱动机构位于刀具辊筒10的端面,并随刀具辊筒10旋转。刀具12通过卡座15和连杆14连接。传动件17的一端通过转轴18可转动地安装于所述刀具辊筒10的端面,另一端抵接于连杆14的一端和顶杆16的端部之间。顶杆16能够驱动传动件17转动,从而驱使连杆14径向移动。可将顶杆16固定在刀具辊筒10之外,不随辊筒10运动。弹簧20用于给连杆14复位。

图1 圆压圆模切机

1.2 平压平模切机

纸质品模切机行业应用最为广泛和普遍的是平压平模切机,国内外生产厂家众多。国内有北人集团公司、上海亚华、河南新机集团、唐山玉印、信川机械和北京胜利伟业等印刷机械厂家;国外著名生产厂家有瑞士BOBST、日本ASAHI、德国IMG、美国标准纸盒机械公司、日本IIJIMA、西班牙 IBERICA和韩国YoungShin机械有限公司等。

平压平模切机可以用于各种生产类型的模切,有人工续纸的半自动模切机(清废功能可选),也有自动上纸、模切、清废、收纸的自动模切机,还有和印刷机联动的自动模切机,都能用于卡纸、瓦楞纸板、不干胶、模切橡胶、金属板材、海绵等材料的模切。按动作方式分,立式平压平模切机有:单摆式和双摆式。模切时,压架绕支点摆动,装有模切版台的机身不动,摆动的压架与版台下部先接触,继续摆动使上部合模,完成模切;结束后,上部先于下部脱开。切断时间从下向上,不合理的模切动作,版台受力不均,使用这一机型的厂家越来越少。现在使用的立式机大部分是双摆式的,压架和机身一起动作,合模接触之前,压架平板摆动到和版台平行,相向移动,保持平行合模的均匀压力,平行开模脱开,完成一次模切。

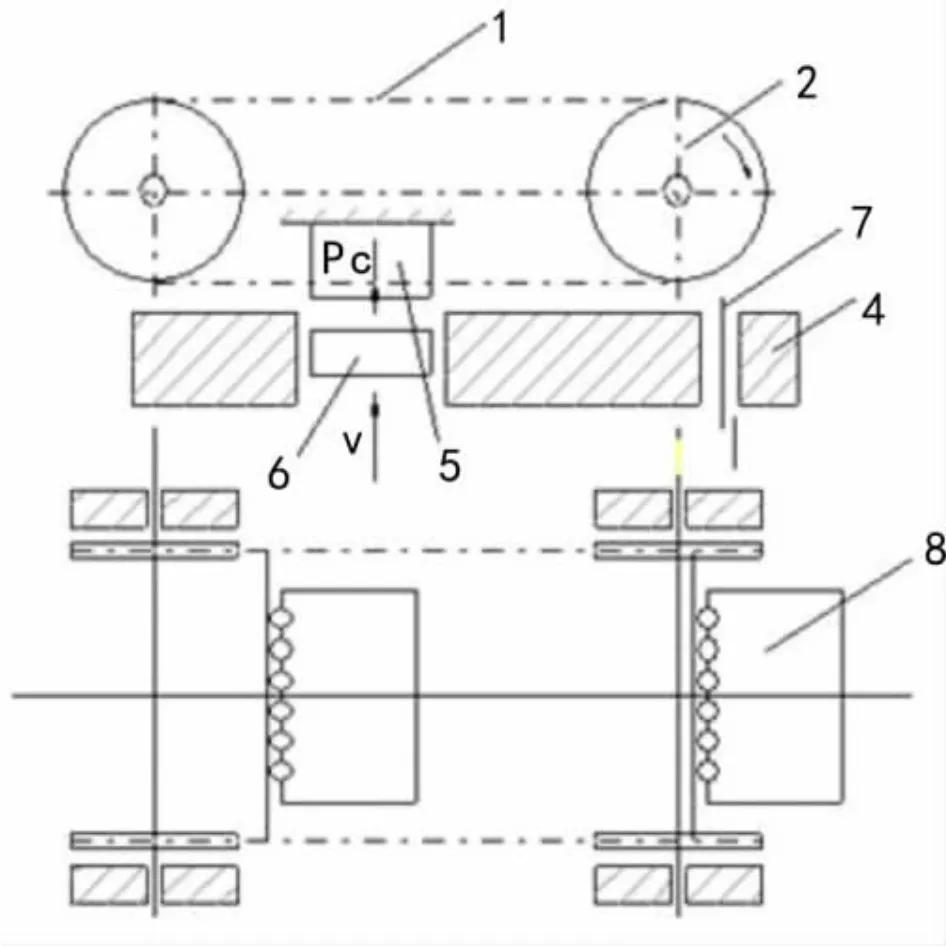

从图2平压平模切机运动简图分析,模切的工艺动作分“走纸”和“模切”两大部分完成。图中的1、2链传动组成“走纸”部分,上、下模 5、6组成“模切”部分,4是工作台面。机器运行,传动机构操纵7推开双列链上安装的走纸模块夹紧装置,夹紧片打开,操作者利用打开的瞬间,将纸板8放入,两边规正纸板8,而后,7退回,纸板被夹紧,双列链步进,将纸板拖送到上下模之间的模切工位,双列链停歇。下模被主传动中的机构推移向上,合模,对纸板实现压痕、模切。双列链继续前行,模切后的纸板到下一工位,打开的夹紧片放开纸板,纸板在这一工位跌落到收纸台,完成手工续纸半自动模切的工作循环。

在各种类型的模切机中,平压平模切机的应用最为广泛。平压平模切机因压版及版台布置的方向、位置不同,又分为卧式和立式两种。图3所示是立式半自动平压平模切机,图4所示是卧式全自动平压平模切机。模切工作原理是将钢刀、钢线(或将钢板雕刻成模版)镶装在模切版上,对压印版和模切版夹持的纸品或纸板,相对施加一定的压力,将印品或纸板轧切成要求的形状[4]。对于平压平模切机来说,有模板压切和模型压痕两种模压技术,在定型的模板之内,施加一定的压力,使印刷纸张受力部位压缩变形或断裂分离。若是将印品压切成单个图形的产品,被称作模切;若是镶嵌钢线在模板上在印刷纸张上压出痕迹或者压出弯折的槽痕,被称作压痕;如果使用阴阳两块模板,在纸张表面压印出立体效果的图案,被称作凸凹压印。[5]

图2 平压平模切机运动简图

图3 立式平压平模切机

图4 卧式全自动平压平模切机

结构简单的立式平压平模切机容易掌握,模切压痕版的更换操作简单,常用于小批量订单的生产,所以仍占有相当份额的市场。卧式平压平模切机工作安全可靠,有比较高的自动化程度和生产效率,是平压平模切机中先进的机型,应用较为广泛。

2 国内外现代模切机产品的主要性能分析

自20世纪80年代以来,我国印刷工业发展迅猛,印刷及印后加工技术不断更新。手工给纸机和低效率的机器被淘汰,自动化高速机得到很好的发展。

制造半自动和全自动模切机的国内企业至少超过20家。[6]其中较有规模的厂家有北人集团、上海亚华、天津长荣、唐山玉印、上海耀科等企业,而唐山玉印印刷机械有限公司和上海亚华印刷机械有限公司有较强的竞争力。图5所示为玉印集团MPQ1060型全自动模切机,图6所示为上海亚华TYM1050型全自动模切机。

生产自动平压平模切机的国外厂商也很多,他们较早将先进的设计理念用于产品研发,研发和制造水平远远超过国内[7]。瑞土的 BOBST公司、日本的IIJIMA饭岛公司、德国的JAGENBERG公司、日本的SANWA三和公司、西班牙的IBERICA公司等是具有代表性的企业。其中BOBST公司是印刷包装业的领头兵。图7所示为瑞士BOBST公司VISIONCUT-106-LE系列全自动模切机。

图5 玉印集团MPQ1060型全自动模切机

图6 上海亚华TYM1050型全自动模切机

目前国外的模切、烫印机有下列特点:

(1)自动平压模切正向着控制智能化、机械操作简便化的方向发展,在电气控制方面人机界面智能化;产量统计和机器运行状态直接文字和数据显示;故障检测和报警等,使操作、维护更为方便。

(2)模切和烫印的最大幅面达到1 060 mm和790 mm,体现了模切、烫印机器的能力。

(3)正在崛起的全息电化铝烫印机能完成全息防伪烫印。

(4)全自动模切机的功能向全面化发展,增加了清废或全清废机构,可以增加堆垛装置,更是提高了模切机的工作效率。

(5)将印刷、模切和糊盒多机联机,组成印、切、折一体加工生产线,减少了机器之间的产品堆放和周转,提高了效率,降低了生产成本。

(6)圆压圆模切机不仅效率高、模切精度高、速度快,更适合联机发展。

图7 瑞士BOBST公司VISIONCUT-106-LE系列全自动模切机

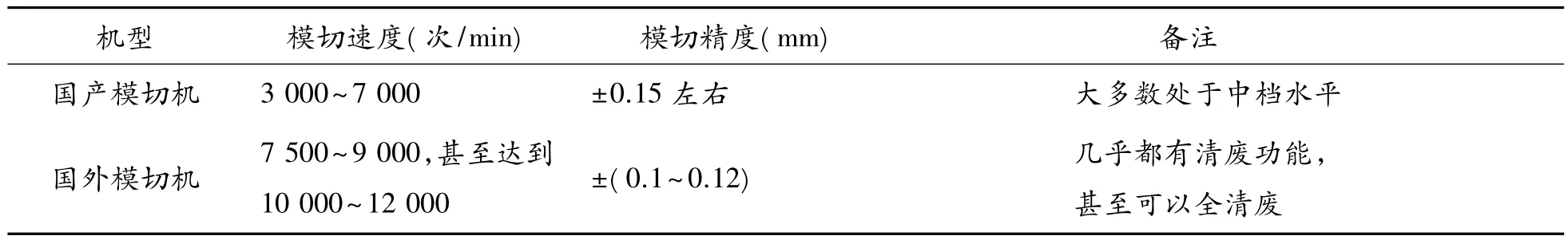

国内的自动平压平模切机在可靠性、运行平稳度与精度方面和国外的先进机型有着较大差距。表1是国内外模切机性能的对比情况。[8]

表1 国内外模切机性能对比表

国产自动平压平模切机高速运行时,模切压痕精度下降明显,伴有大量噪声,磨损严重。另外,国外模切机在智能化方面进步明显,而国内在智能化方面明显落后。

模切精度、速度和运行稳定性影响到产品质量、生产效率和机器使用寿命[9],决定模切机这些性能的因素有很多,比如不合理的设计或使用了制作粗糙的模切版,都会影响模切机的运行[10]。从设计、制作到装配,组成模切机的部件精度都会影响整机性能,如间歇机构、定位机构、链条及输纸牙排、传动系统、链条导轨、施压机构、模切版、橡胶条等[11]。对每一个影响性能的部件进一步优化设计,严格把控制造和装配精度,解决好模切机存在的每个问题,采用先进制造技术,使模切机向自动化、高精度、高速度、智能化、联动化、人性化、系统化方向发展。

因此,现代模切机发展的主要特征是采用平压平模切工艺、全自动上下料方式、高精度机器智能化。国产模切机尤其应在模切速度的提高、新型高速自动上下料、高精度模压与智能控制等方面加大研发力度,提高模压机装备的国际竞争性。

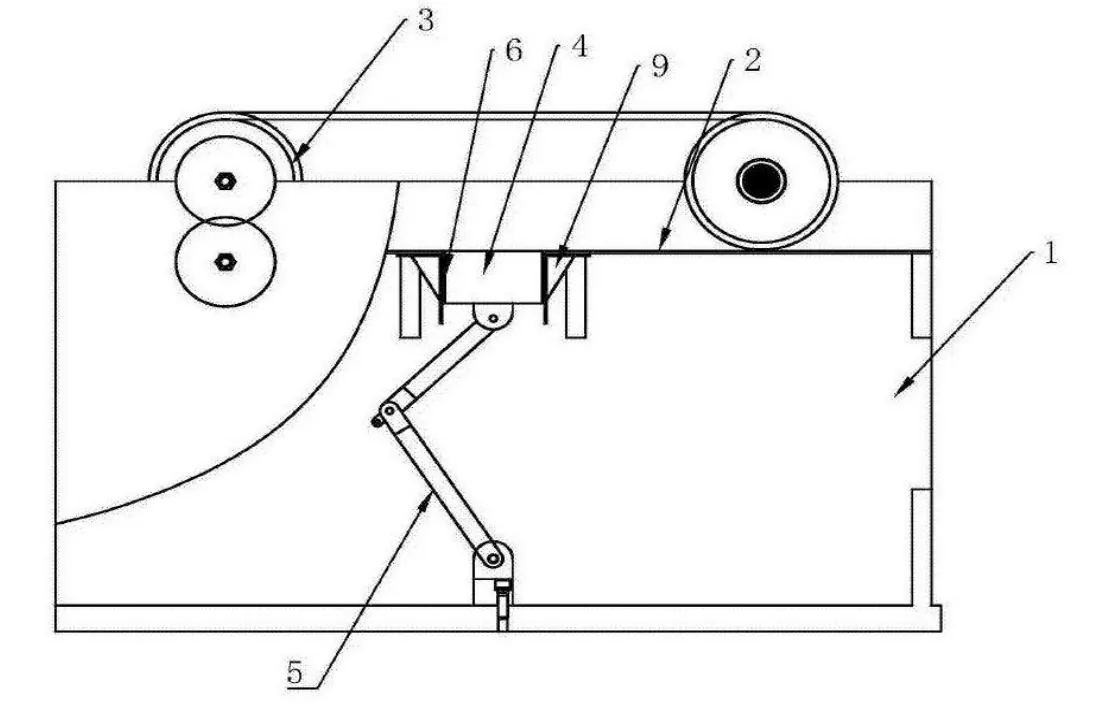

目前,模切机的驱动动力源主要采用交流异步电动机的驱动方式,通过皮带传动与齿轮减速方式带动曲柄连杆滑块机构实现模具的直线运动,进行整体平移的模压工作。如图8所示,一种半自动平压模切机,包括壳体1上设置有工作台2,所述工作台2上设置有送纸机构3,所述工作平台2下方设置有下模4以及驱动下模4做上下运动的曲柄机构5,所述下模4的四周均设置有导向板6。

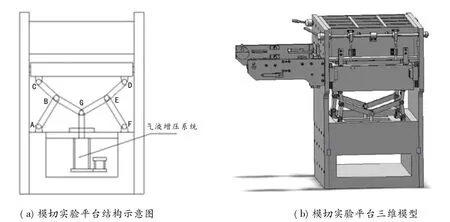

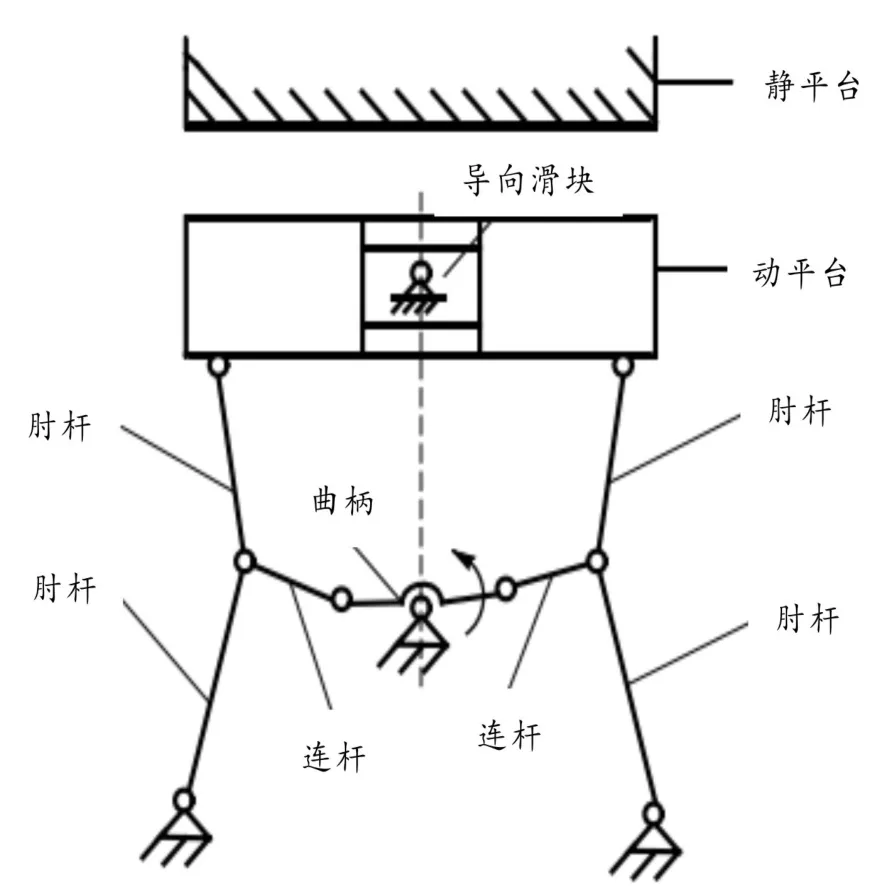

也有的模切机的驱动动力源不采用交流异步电动机的驱动方式,而是采用气液增压的油缸直线运动方式,这样可省掉皮带传动与齿轮减速机械结构,同样可实现模具的直线运动,进行整体平移的模压工作。图9所示为气液增压双肘杆机构的原理图。[12]

图8 交流异步电动机驱动的皮带与齿轮减速的模压机

图9 气液增压双肘杆机构的原理图

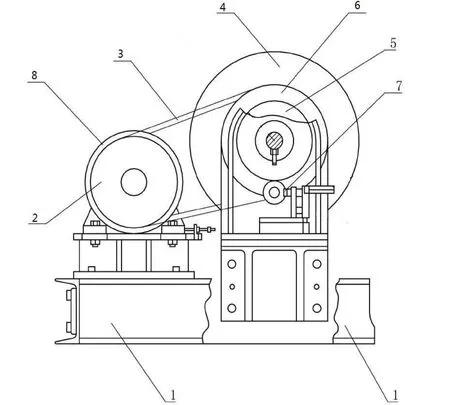

图10 交流变频电动机驱动的带有行星齿轮减速的模切机

现代模切机的驱动源为交流变频电动机驱动,如图10所示。采用低噪声的行星齿轮的闭式传动方式。主传动装置包括设置在机架1上的电动机8,以及皮带3和飞轮4;主电机8输出轴上连接有主皮带轮2,飞轮4同轴设置有从动皮带轮6,两者通过皮带3相连接,并且从动皮带轮6的直径大于主动皮带轮2;飞轮4上还设置有气动离合器5的主动摩擦片;主电机8还连接设置有变频调速器,实现了主电动机8的无极调速,运行平稳,噪声低,省能源。

3 模切机施压的工作机构及其合理性

图11是模切机工作原理示意图。模切机开始工作时,送纸机构1将纸板吸起输送到间歇输纸机构5,机构5将纸板拖送到模压部分2,机构2即为施压机构。输纸机构停顿,施压机构动作,安装模切版的下平台向上,与静止的上平台合模,并保压一定的时间,纸板处于上下平台模版之间,按工艺要求的合模压力、合模时间完成模切或烫印工艺。开模,下平台下撤到初始位置。输纸机构拖动纸板继续步进,经过清废处理,再步进将成品送至出纸堆垛部分4。

图11 模切机工作原理示意图

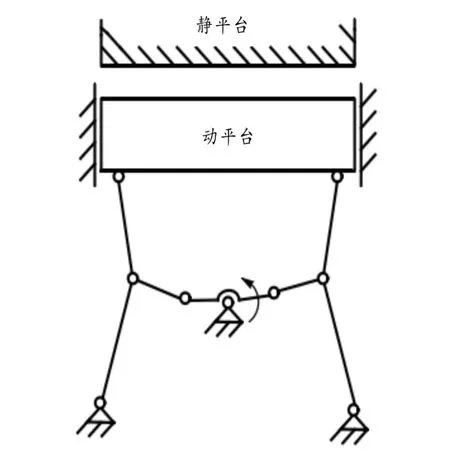

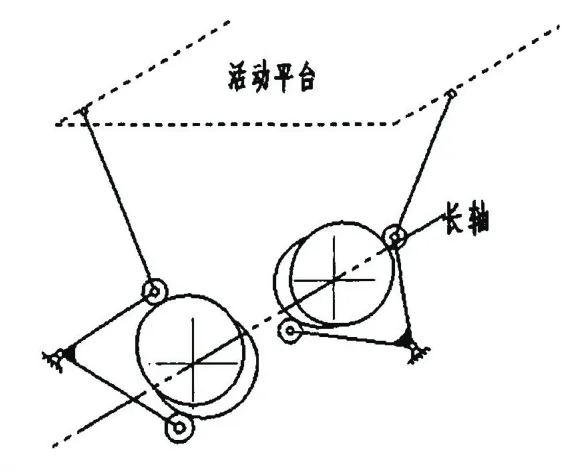

施压机构就是模切机最重要的机构,它的运动动力特性是决定模切机工作质量的关键之一,现代平压平模切机的施压机构是双肘杆机构,它由肘杆机构演化得到,肘杆机构是由曲柄滑块机构与曲柄摇杆机构组合而成,其机构简图如图12所示。

肘杆机构特点就是当两肘杆l3、l4运动到它们之间的夹角θ较小时,输入曲柄上的力矩快速增加;接近竖直位置的肘杆,只要曲柄l1输入一个较小的力矩,经过连杆l2传递,就能在D点的滑块上产生一个倍增的输出力[12]。所以,对模切动作来说,肘杆机构的滑块接近这一极限位置时,符合小位移、大压力的模切动作运动特性。具有这一特性的肘杆机构,特别适用于要求变形量小的压印精压或凹凸整形等模切工艺[13]。

普通双肘杆机构示意图[14]如图13所示。

对称布置的肘杆机构将各关节受力对称分布在肘杆构件上,相互作用力与反作用力提高整个机构承载能力,也能吸收模切瞬间对机构的冲击能量,减缓模切受力对驱动电机的冲击[15]。研究动平台上升到极限位置的过程,考虑被模切纸板的厚度,在动平台没达到极限位置时,合模过程中已经产生模切力,将纸板切割或压痕。当动平台与静平台合模接触时,刚刚完成模切,保持合模接触时间,可靠的完成压痕保持和纸板切断,完成模切。保证肘杆机构的动平台稳定地沿着导向平面运动,肘、杆等零件的尺寸精度和关节轴承的间隙影响重大。

图12 肘杆机构

图13 普通双肘杆机构示意图

普通双肘杆机构动平台有外固定导向平面,将其改为在动平台中心加装摆动滑块导向,这一改进,使机构仍然具有普通双肘杆机构的特点。同时,当多种因素(杆长精度、关节间隙和运行磨损等)造成动平台并不能精确的按导向平面平动,产生歪斜,普通肘杆机构会在动平台和导向平面之间产生很大的摩擦力或卡死,恶化机构的性能;而改进的摆动滑块导向块,就能很好地解决这一问题,更能适合高速度的模切动作,改进机构性能,优势明显。

图14 模切机双肘杆机构工作原理示意图

模切机双肘杆机构运转过程中(如图14所示),动平台在到达上部极限位置时,开始模切,直到动、静平台接触,完成模切。模切时,模切版安装在上版框组成静平台,动平台由主传动系统驱动肘杆机构从最低点运动上升到上部极限位置,并往复循环。模切的纸板有厚度,在动平台到达上部极限位置过程中,某一位置的模切压力最大,此时的肘杆接近于伸直,连杆的推力、向下的模切力,共同作用,将压力接近垂直地传递给机座。纸板厚度和压痕切断力大小,决定了机构对机座的压力。对称布置的双肘杆机构能有效降低曲柄和连杆的载荷峰值[12]。整套双肘杆机构杆与杆间、动平台与杆之间,都存在相对运动,运动副间就有间隙,合理确定间隙,加入能起到缓冲作用的润滑剂等,就能减弱冲击和震动,减低噪音,提高模切的速度和精度。

为保证模切质量,模切时的动平台和静平台合模后,在接触平面内受力要分布均匀,因此在合模模切时,两平台工作面要平行[16]。合理的设计、优化构件的长度尤为重要。做出机构运动简图,对机构进行运动学分析,可以确定机构关键位置点的速度和加速度等特性[17]。

图15和图16所示为BOBST公司模切机的施压机构及其简图。

从模切工艺出发,根据动平台适合模切需要的运动特性要求,选择适合高速工况的运动规律,并根据所选取的运动规律,对凸轮廓线、连杆长度和铰接位置等零部件优化设计,求解共轭凸轮的基本尺寸参数,从而确定主凸轮及封闭凸轮的理论轮廓和实际轮廓,并验证压力角和凸轮轮廓的曲率半径变化[18]。根据需求开发设计的共扼凸轮驱动方式模切机,和曲柄连杆驱动方式相比,动平台运动特性曲线更为光滑、平稳、可控,更为合理,有利于提升机器的运行速度。天津长荣印刷设备股份有限公司开发了具有知识产权的共轭凸轮驱动的模切动平台。

图15 BOBST公司模切机的施压机构

图16 BOBST公司模切机的施压机构简图

4 结论

(1)现代模切机的主要特征是采用平压平模切工艺、全自动上下料方式、高精度机器智能化。国产模切机尤其应在模切速度的提高、新型高速自动上下料、高精度模压与智能控制等方面加大研发力度,提高模压机装备的国际竞争性。

(2)现代模切机的先进性体现在交流变频电动机驱动的方式,采用低噪声的行星齿轮的闭式传动方式,实现依据不同产品类型柔性调节模压机的工作频次,降低环境污染与维护工作量。

(3)现代模切机的先进工作机构应该采用对称曲柄连杆驱动的双肘杆的工作机构与共轭凸轮驱动的双肘杆机构,模压过程增力效果明显,可实现平稳低速模压的优良效果,提高模压精度与刀具寿命。

[1]李桂红,成刚虎.平压模切机构及其运动协调性的分析研究[J].包装与食品机械,2003,21(5):5-7.

[2]王小智.模切机在纸包装制品中的应用[J].中国印刷与包装研究,2002(4):20-22.

[3]吴艳芬.常见模切机及其工作原理[J].印刷世界,2004(9):45-46.

[4]谢红,张建刚,高志清.新型平压平模切机的设计[J].机械设计与制造,2001(3):60-61.

[5]魏瑞玲.印后原理与工艺[M].北京:印刷工业出版社,1995.

[6]韩晓良.我国模切机发展现状[J].今日印刷,2005(1):11-15.

[7]谢继光.平压平模切机构的工作原理与设计方法的研究[D].上海:上海交通大学硕士学位论文,2005.

[8]张选生.纵论模切机的发展与选择[J].印刷技术,2006(23):26-29.

[9]Fukuzawa Y,Nagasawa S,Suzuki S,et al.Analysis acoustic emission and sound during the paperboard of cutting process[J].Materials Processing Technology,2007(10):134-138.

[10]Brunton D.Die-cutter update report[J].International Paper Board Industry,2003,46(9):46-47.

[11]柴三中,成刚虎,张选生.影响模切性能的因素分析[J].印刷技术,2005(6):46-48.

[12]梁锦华,丁爵曾,刘钊.一个主执行机构的设计[J].机械设计与研究,1990(4):18-20

[13]李亚军.广义肘杆机构结构参数的优化设计[J].锻压技术,1998(3):46-49

[14]李桂红.模切机主切机构参数化设计及其优化的研究[D].西安:西安理工大学硕士学位论文,2004.

[15]沈再扬,王隆太.肘杆式压力机主传动系统动态仿真及优化设计[J].机电产品开发与创新,2005,18(6):140-142.

[16]孙彪.自动平压模切机主要机构对模切质量的影响[J].印刷杂志,2006(7):60-62.

[17]段维峰,翟德梅,翟洪凯.多杆机构的运动特性分析[J].拖拉机与农用运输车,2004(2):29-30.

[18]陈凯.平压平模切机动平台共轭凸轮驱动机构的分析研究[D].西安:西安理工大学硕士学位论文,2009.