喷嘴形状对铝合金复合焊接头成形质量的影响

2018-03-10杨玉东张亚亮

杨玉东, 刘 佳, 石 岩, 张亚亮

(长春理工大学 机电工程学院, 长春 130022)

引 言

如何实现节能环保是当今各国亟需解决的问题,工业产品的轻量化设计得到各国政府和企业的高度重视。铝合金具有高强度、质量轻、耐腐蚀等优点[1],将其替代钢铁材料,可大大减轻构件的质量,是节能环保的最佳材料之一。目前,铝合金焊接结构广泛应用于航空航天、汽车、轨道交通等运载工具及其相关行业之中[2-3]。铝合金焊接常采用激光焊和电弧焊,激光焊具有精度高、灵活度大、生产效率高、可获得较大的深宽比,其缺点是装配精度高,容易烧蚀有益金属元素,这也使激光焊接的推广受到一些限制;熔化极惰性气体(metal inert-gas,MIG)保护焊是电弧焊中常用的方法之一,具有无污染、热源集中、适合全方位焊接但仍存在有焊接变形大、飞溅严重和焊接生产效率低等缺点[4].。激光-电弧复合焊接技术结合了激光和电弧的优点,弥补了各自的不足,并且实现了“1+1>2”的协同效应[5-13],使其成为工业生产中最具有前景的高效焊接技术之一。激光-电弧相互作用中激光对电弧具有压缩作用,减小飞溅,电弧可以稀释光致等离子体,降低其对激光的散射和吸收,同时提高激光焊对工件间隙和错边的适应性。由于激光-电弧复合焊接过程中稠密的等离子体会对入射激光产生折射,形成的“负透镜效应”会对焊接成形质量造成影响。研究表明,在激光-电弧焊接过程中,保护气体喷嘴是影响焊接质量的重要因素。ZHANG等人[14]研究发现保护气体喷嘴位置及角度变化会对光致等离子体的尺寸特征产生影响,适当的喷嘴位置配合较小的保护气体流量可以达到抑制等离子体保证焊接质量的效果。ANCONA等人[15]采用一种双喷嘴侧吹装置使得激光焊接热传递效率提高,焊缝深宽比增大,大大改善了焊接质量。ZHANG等人[16]研究发现侧吹保护气体喷嘴高度的变化会对光致等离子体行为和焊缝形貌有显著的影响。目前对于保护气体喷嘴的研究主要集中在喷嘴高度、喷嘴角度方面,但对保护气体喷嘴形状、尺寸对焊接质量的影响鲜有报道。

本文中建立了不同形状喷嘴的外流场数值模型,主要研究保护气体喷嘴的形状和尺寸对焊接过程的稳定性,以及焊缝的成形,熔深、熔宽和气孔率。

1 试验材料、设备及方法

1.1 试验材料

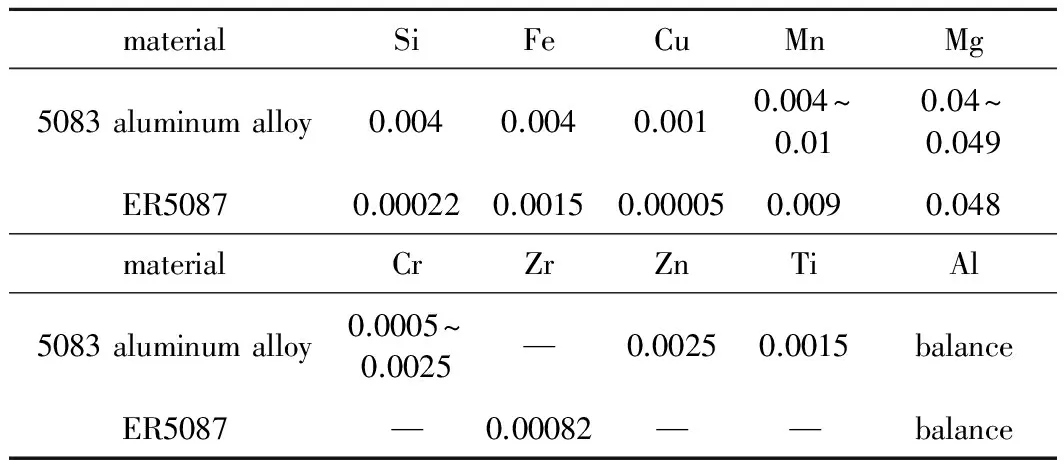

试验中采用10mm厚5083-O铝合金板,尺寸为100mm×50mm×10mm。铝合金平板堆焊的填充材料选用ER5087焊丝,焊丝直径为∅1.2mm。母材及焊丝的化学成分见表1。

Table 1 Chemical composition (mass fraction) of 5083 aluminum alloy and filler wire

materialSiFeCuMnMg5083aluminumalloy0.0040.0040.0010.004~0.010.04~0.049ER50870.000220.00150.000050.0090.048materialCrZrZnTiAl5083aluminumalloy0.0005~0.0025—0.00250.0015balanceER5087—0.00082——balance

1.2 试验设备及方法

本试验中采用德国TRUMPF公司生产的HL4006D型Nd∶YAG激光器、松下Panasonic YM-350AG2型MIG焊机及KUKA机器人组成的自动化复合焊接系统对5083铝合金板进行平板堆焊试验。YAG激光波长λ=1064nm,光束质量因子为25mm·mrad,光斑直径D=0.6mm,送丝电机额定电流为8.0A,激光功率P=3.0kW,焊接电流I=200.0A,电弧电压U=20.8V,焊接速率v=1m/min,离焦量Δf=-2mm,焊丝末端在工作表面的接触点和激光束在工作表面的作用点之间的距离DLA=3mm,保护气体为纯度99.9%的氩气其流量为25L/min。除此之外试验过程中所涉及的焊接喷嘴形状、尺寸参量见表2。

Table 2 Nozzle shapes and size parameters

焊接之前用钢刷对试样进行打磨以去除表面氧化膜,然后用丙酮擦拭去除表面粉尘及油污。试验中采用高速相机和汉诺威电弧分析仪分别对熔滴过渡形式和实时的电流、电压变化进行观察和监测,从而分析整个焊接过程的稳定性。高速相机像素为480×480,拍摄速率为5000frame/s。为了便于高速相机拍摄,采取焊枪位置不动,工作台行走的方式。焊接采用电弧引导激光的方式,激光束采用垂直入射,MIG焊枪与铝合金板平面成60°,激光束与焊枪夹角为30°。图1为工件、焊枪及激光束位置关系。

Fig.1 Position diagram of workpieces, laser beam, and welding torch

焊接完成后,使用线切割机床将工件沿着横截面切开,并依次标为P1~P3,按照金相试样制作标准对试样进行研磨、抛光,并用Keller试剂(95.0mL水+2.5mL HNO3+1.5mL HCL+1.0mL HF)进行腐蚀。对焊缝熔深d、熔宽w及余高h等主要参量及气孔试样进行测量和标定。焊缝截面形貌参量标定如图2所示。

Fig.2 Morphology of welding cross section and calibration of basic parameters

2 喷嘴保护气体外流场数值模拟

2.1 计算理论基础

物理守恒定律决定保护气体的空间流动,而基本的守恒定律有质量守恒定律、动量守恒定律、能量守恒定律。模拟保护气体喷嘴外部流场的运动状况除了这些基本守恒定律,湍流模型的选择对于数值精度影响很大。标准k-ε模型在强旋流、弯曲曲面或弯曲流线流动时,会产生一定的失真。在湍流模型的选择上,本次模拟选择重正规化群 (re-normalization group, RNG)k-ε双方程模型,这是一种改进的k-ε模型[17-19],其k和ε相对应的输运方程为:

式中,xi和xj是迹线在i和j方向的分量;t是运动时间;ui是平均速率在i方向的分量;ρ为液体密度;μi和μj是动力粘度系数;k为湍动能;ε为耗散能;C1ε,C2ε和C3ε为经验常数,取C1ε=1.44,C2ε=1.92,C3ε=0.09;αk和αε是湍动能k和耗散能ε对应的Prandtl数,其中αk=1.39,αε=1.39;Sk和Sε为用户自定义源项,可以根据不同情况设定;Gk是由层流速度梯度而产生的湍流动能;Gb是由浮力而产生的湍流动能;YMa是湍流中脉动扩张产生的波动能;μeff和Rε为修正参量。

在RNGk-ε模型中的μeff,Rε等其它修正参量,使得RNGk-ε模型相比于标准k-ε模型对瞬变流和流线弯曲的影响作出更好的反应。

2.2 相关参量设定

本文中的模型进口流量为已知条件,入口速度大小可以由流体的体积流量Q和喷嘴入口面积S决定,如下所示:

(3)

在确定入口速度后还要设定求解湍流模型的其它各项参量,其计算公式为:

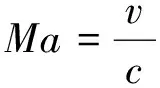

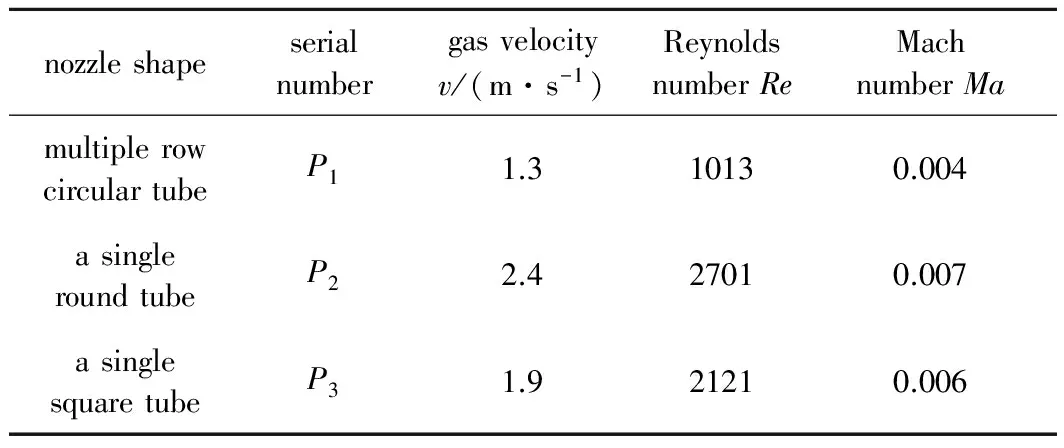

(4)

式中,Re是入口雷诺数;v是流体的入口速率(m/s);d是当量直径,当管道为圆管时,当量直径等于圆管直径;当管道为非圆管时,当量直径等于4倍的水力半径(m);μ是动力粘度系数,取为2.13×10-5kg/(m·s);ρ是流体密度,取氩气密度为1.62kg/m3;Ma为马赫数;c为当地声速,取为340m/s;L为水力半径(m);A为过流断面积(m2);χ为湿周长(m)。

依据上述公式得到数值仿真所需要的各项参量,如表3所示。

Table 3 Parameters data of numerical simulation

2.3 模型简化

试验中喷嘴出口气体速率均小于5m/s,Ma≪1,故保护气体的密度可以忽略[20],将氩气简化成不可压缩气体,采用压力求解器进行数值求解。

湍流是一种高度复杂的3维非稳态,带旋转的不规则流动,采用湍流模型模拟喷嘴外流场,更符合保护气体真实分布。

采用FLUENT软件计算喷嘴外流场,不考虑气体与激光束、气体与工件之间的热交换。

2.4 仿真过程

用SOLIDWORKS 2014建立保护气体喷嘴3维模型,气体流场的计算区域大小是底面为∅100mm、高为80mm的一个圆柱体。

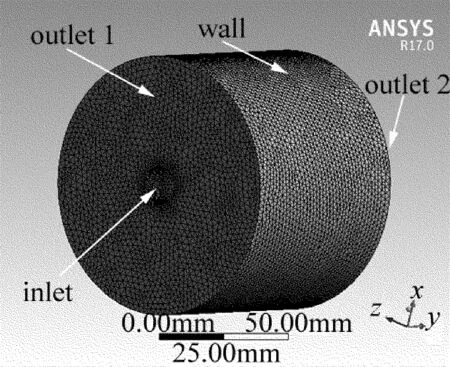

利用WORKBENCH 17.0对模型进行网格划分和边界条件的设置。由于在喷嘴处应力较大,因此采用更小的网格单元,如图3所示。

Fig.3 Nozzle meshing and the setting of boundary conditions

采用流体动力学(computational fluid dynamics,CFD)软件FLUENT 17.0对在相同气体流量下不同形状喷嘴的气体外流场进行模拟计算。

2.5 计算结果与分析

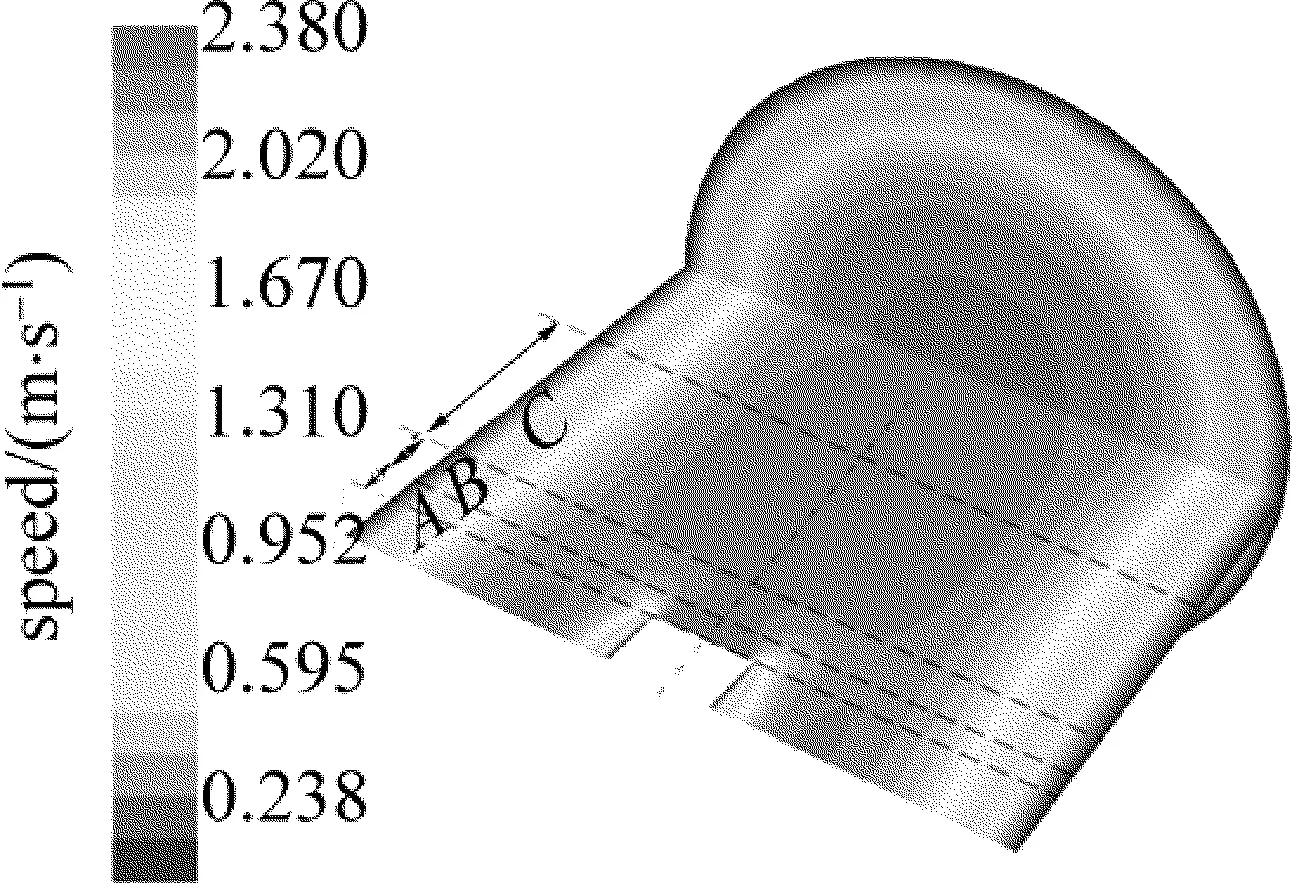

由图4可知:保护气体从喷嘴喷出后,在A处速度梯度大,衰减较快,湍流剧烈,在其周围形成多个小漩涡;外侧喷嘴边缘处形成反方向涡流,随后以接近层流的状态,沿轴线方向向两侧流动。B处是焊接作用区,保护气体均布,保护作用的范围大,气流没有较大的偏移和旋转,流动稳定,但是该区气流速率在0.5m/s左右,气流的挺度小,抵抗外界干扰的能力较低,同时气体作用在工件表面的静压力小,保护效果将受到影响。增加保护气体的流量将会提高该处的保护效果。在C处形成一个巨大的涡流区,由于气流挺度进一步减小,无法克服外界干扰,流线变得杂乱无序。

Fig.4 Cloud chart of axial flow velocity of multi row round tube nozzle

由图5可知:保护气体从喷嘴喷出后,在A处喷嘴口的边缘处形成“手镯状”的涡流区,湍流剧烈,由于“手镯状”的涡流区范围较大,使得B处的边缘区产生多个小漩涡,影响对工件的保护效果;在B处,气体中间流线由于受到A处大涡流的间接影响产生一个收缩现象,使保护作用区域减小,也会对焊接效果造成影响。在C处,由于距“手镯状”的涡流区较远,大涡流区的影响较小,气流中间流线呈“伞状”发散。

Fig.5 Cloud chart of axial flow velocity of single side round tube nozzle

由图6可知:保护气体从喷嘴流出后,在A处喷嘴口的边缘形成“方形环状”涡流,由于速度梯度较小,湍流平缓,而且涡流区在轴线方向的影响距离小,对焊接区B处的影响小。在B处,由于中间流线的速度梯度小,速度衰减较慢,气流的挺度高,作用在工件表面的静压力较大,焊接保护效果较好。但是与多排喷嘴相比,单个方管的有效保护区域小,从而会影响保护效果。在C处,气流呈“棒状”分布,流线均布,流场稳定,主要是单个方管的速度衰减慢,高挺度的保护气流足以克服外界干扰,从而使流动更稳定。

3 试验结果分析与讨论

为了验证数值模型计算所得到的各种喷嘴有效保护范围和气流挺度,常采用粒子图像测速(particle image velocimetry,PIV),由于电荷耦合元件(charge coupled device,CCD)相机拍摄需要对光强进行标定,同时还需要结合图像方面的知识,实际操作具有一定的难度,本文中采用间接的方法(保护气流有效保护范围大,对工件有较好的保护作用,焊接过程更稳定,而且熔池积聚的更多能量会向四周扩散,使得焊缝边界更多的金属被熔化,液态熔池宽度和深度增加;保护气流挺度高,保护气体作用在熔池表面的静压力大,不利于气孔的上浮逸出,试件气孔率低)对数值模拟结果进行验证。

3.1 不同形状的喷嘴对焊接稳定性的影响

通过高速相机观察发现,不同形状喷嘴下的铝合金焊接过程中熔滴呈颗粒状且直径大于焊丝,焊丝端部熔滴的过渡形式均为粗熔滴过渡,颗粒状的金属液滴周期性地进入熔池。图7中给出多排圆管喷嘴的熔滴过渡形态(T表示时间周期);采用汉诺威电弧分析仪记录不同喷嘴形状下的铝合金焊接过程中电压和电流的波动状况,试验得到电弧电压和焊接电流的概率密度分布曲线,电弧电压、焊接电流波形图,以及相关电弧物理特性指数。图8、图9分别是试验得到的不同形状喷嘴焊接电流概率密度分布图和3.0s~3.2s内焊接电流波形图。图9为不同形状喷嘴熔滴过渡频率。

Fig.7 Melt dripping transition process of multi row round tube nozzle

Fig.8 Welding current probability density under different nozzle shapes

Fig.9 Welding current fluctuation under different nozzle shapes

由图8可以看出,多排圆管的“驼峰”对应的电流为试验电流200A,单个圆管和单个方管的“驼峰”对应的电流在180A附近;在大电流区,多排圆管的焊接电流波形曲线最靠下,单个方管在最上端,单个圆管处在两者曲线之间。电流概率密度分布曲线越靠下,说明熔滴过渡时的短路倾向越小,由短路引起的大电流的概率越小[21]。

与电流概率密度分布曲线相对应,从图9可以看出,多排圆管、单个方管和单个圆管中出现凸起和尖锋的频次依次提高;多排圆管喷嘴下的电流波形均匀、细密;单个圆管喷嘴的电流波形波动较大,尖峰和紊乱较多;方形喷嘴下的电流波形较均匀,偶尔出现尖峰。

从汉诺威电弧分析仪的角度,结合图8和图9可以得出:多排圆管喷嘴稳定性最好,单个方管次之,单个圆管最差。

由图10得出:多排圆管熔滴过渡时间最长,单个方管次之,单个圆管最小。气流挺度越大,作用在熔滴表面的力越大,使熔滴更易被吹离焊丝,单个圆管喷嘴和单个方管喷嘴的熔滴过渡时间都小于多排圆管喷嘴,与电弧分析记录的焊接稳定性相符合。

Fig.10 Melt dripping transition frequency under different nozzle shapes

单个圆管喷嘴和单个方管喷嘴在B处气体流速高于多排圆管,强大的气流,导致熔滴强烈的变形,被吹成块状、片状和带状,形成密集的短路过渡[21],电流波动剧烈,焊接稳定性变差;气体动力除了使熔滴强烈变形外,还表现为对熔滴的吹送作用,高挺度的保护气流使熔滴更容易被吹离焊丝端部,表现为:单个圆管喷嘴和单个方管喷嘴的熔滴过渡时间小于多排圆管喷嘴的过渡时间。单个圆管在B处有许多小涡流,且气体中间流线由于受到A处大涡流的间接影响产生一个收缩现象,使得焊接区气体速率不均匀,气流挺度变差,降低了焊接稳定性;单个方管在B处没有小涡流且有效保护范围较大,所以单个方管的稳定性优于单个圆管。

3.2 不同形状喷嘴对焊缝熔深d的影响

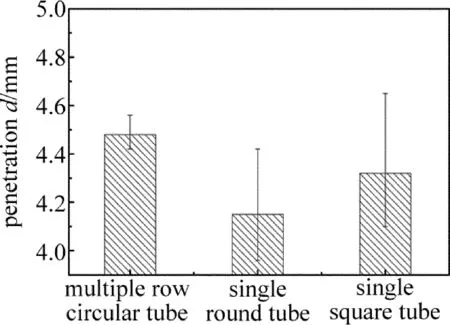

由图11和图12可知,在不同形状喷嘴下,多排圆管喷嘴下的熔深最大,单个方管喷嘴次之,单个圆管喷嘴熔深小。

熔深的大小和焊接线能量有直接关系。在相同气体流量下,由2.4节中的仿真结果可知,多排圆管喷嘴的保护范围最大,等离子密度较小,等离子体的“负透镜效应”程度低,母材吸收的激光能量增加,表现为熔深最大;和多排圆管喷嘴相比,单个方管喷嘴气体保护范围较小,从而表现为熔深低于多排圆管喷嘴。单个圆管在B处的“收缩现象”使有效保护范围最小且B处周围有许多漩涡,保护气体吹散等离子云的范围有限,熔深最小。

Fig.11 Penetration under different nozzle shapes

Fig.12 Weld appearance under different nozzle shapes

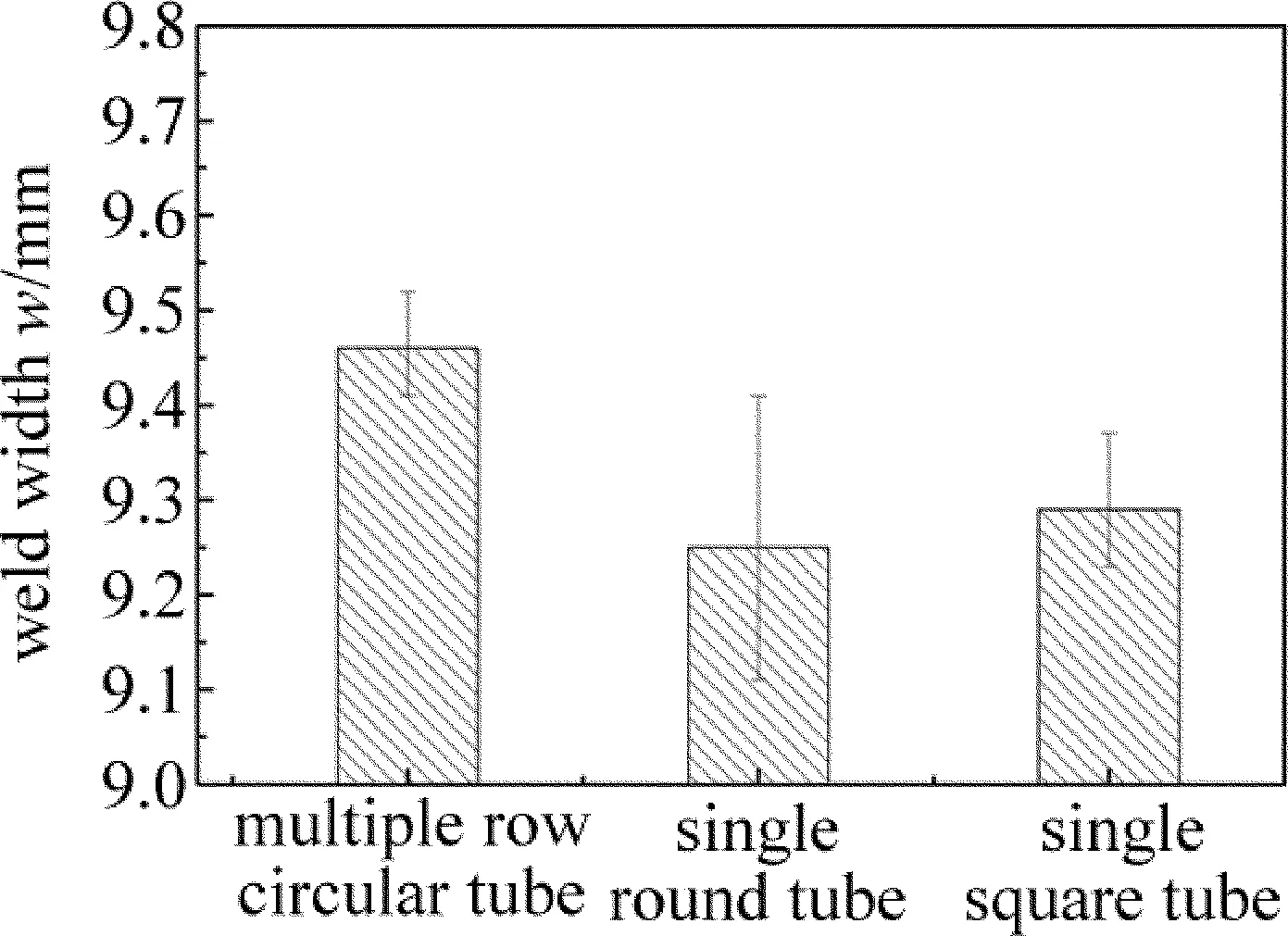

3.3 不同形状喷嘴对焊缝熔宽w的影响

由图12和图13可知,在不同形状喷嘴下,多排圆管喷嘴下的熔宽最大,单个方管次之,单个圆管熔宽最小。

铝合金激光电弧复合焊接中电弧是影响熔池宽度的主要因素。相同气体流量下,多排圆管保护喷嘴较其它两种形状的喷嘴的保护范围大,保护气体在电弧焊接区与激光焊接区都能起到很好的保护作用,熔池积聚的更多能量会向四周扩散,使得焊缝边界更多的金属被熔化,液态熔池宽度增加。在第2.4节中的模拟仿真结果可知,单个方管喷嘴气体保护范围介于多排圆管喷嘴和单个圆管喷嘴之间,保护气体在激光焊接区起到很好的保护作用,但在电弧焊接区不能充分保护,激光对电弧的压缩作用增大,电弧弧长减小,电弧对工件的加热面积减小,熔宽减小。单个圆管在B处的“收缩现象”使有效保护范围最小,仅在激光焊接区起到保护作用且B处周围有许多漩涡,保护气体吹散等离子云的程度有限,熔深最小。

Fig.13 Weld width under different nozzle shapes

3.4 不同形状喷嘴对焊缝内部气孔率的影响

观察图14发现,大部分气孔呈椭圆形或条虫形,推断认为这些气孔主要为工艺气孔。同时,在焊缝内部发现有少量形状极其规则的气孔,这主要是由于未完全熔化的氧化膜中水分受热分解析出氢,这些氢依附于氧化膜而直接形成的气孔,也就是所谓的氧化膜气孔。

Fig.14 Hole sample morphology under different nozzle shapes

由图15可知,在相同保护气体流量不同保护喷嘴下,多排圆管喷嘴下的气孔率最大,单个方管喷嘴气孔率最小,保护效果最好,单个圆管喷嘴的保护效果介于两者之间。

Fig.15 Sample porosity under different nozzle shapes

匙孔深度是影响气孔率大小的主要因素。在2.4节中的仿真结果可知,多排圆管喷嘴在焊接区气流的挺度差,保护气体作用在熔池表面的静压力小,不利于气孔的上浮逸出。依据3.2节中的分析可得,多排圆管喷嘴的熔深最大,更多的激光能量通过匙孔传递到熔池底部,熔池底部气体来不及溢出熔池,其表面已经凝结,因此气孔增多,气孔率最大。单个方管在焊接区的气流挺度大,作用在熔池表面的静压力大,易于气体的上浮溢出,其熔深和熔宽都较小也利于气体从熔池中溢出,气孔率最低。和单个方管相比,单个圆管喷嘴气流挺度小,气孔率介于多排圆管和单个方管之间。

4 结 论

(1)在相同流量下,多排圆管喷嘴的保护范围大,气流挺度小;单个方管喷嘴气流挺度大,有效保护范围小;单个圆管喷嘴的有效保护范围和气流挺度都较差。

(2)在相同气体流量下,多排圆管喷嘴的焊接过程更稳定;多排圆管喷嘴下的焊缝熔深和熔宽最大,单个方管喷嘴次之,单个圆管喷嘴最小;多排圆管喷嘴下的气孔率最大,单个方管喷嘴气孔率最小,保护效果最好,单个圆管喷嘴的保护效果介于两者之间。

(3)结合焊接试验可知,焊接试验结果很好地验证了数值模型计算所得到的各种喷嘴有效保护范围和气流挺度。

[1] HEINE A, HASZLER A, KEIDEL C,etal. Development in aluminum alloy for aerorspace application[J]. Materials Science and Engineering, 2000, A280(2000): 102-107.

[2] ZHOU W Sh. The welding of aluminium and aluminium alloy[M]. Beijing: Mechanical Industry Press, 2006: 3-4(in Chinese).

[3] ZHAO T W, JIANG Y Y. Fatigue of 7075-T651 aluminum alloy [J]. International Journal of Fatigue, 2008, 30(5): 834-849.

[4] ZHAI Y F, HUANG J, LI M,etal. Research on high speed high power CO2laser welding of 6061-T6 aluminum with filler wire[J]. Chinese Journal of Lasers, 2011, 38(5): 85-90(in Chinese).

[5] LAHTI K. One+one is more than two [J]. Svetsaren(English Edition), 2003, 8(2): 22-24.

[6] SONG X H, JIN X Zh, CHEN SH Q,etal. Progress of laser-arc hybrid welding and its applications in automotive body manufacture[J]. Laser Technology, 2015, 39(2): 259-265(in Chinese).

[7] YAO Y Sh, WANG Y Y, LI X Y. Review on laser hybrid welding technology[J]. Hot Working Technology ,2014, 43(9):16-20(in Chinese).

[8] LI Y X. Study on technology of laser-arc hybrid welding for structural steel plates[D].Changchun: Jilin University, 2013:9-23(in Chinese).

[9] ZHAO Y B, LEI Zh L, MIAO Y G,etal. Welding characteristics of laser-arc double-sided welding for aluminum alloy[J]. Chinese Journal of Lasers, 2011, 38(6): 117-123(in Chinese).

[10] YANG J, LI X Y, GONG Sh L,etal. Characteristics of aluminium-lithium ally joint formed by YAG-MIG hybrid welding[J]. Transactions of the China Welding Institution, 2010, 31(2):83-86(in Chinese).

[11] ZHOU Y F. Study on fiber laser-MIG Arc hybrid welding of 5A06 aluminum alloy[D]. Changsha:Hunan University, 2016:5-22(in Chinese).

[12] GU L. A study on laser-arc hybrid welding for aluminum alloy and numerical simulation for the temperature field[D]. Wuhan:Huazhong University of Science and Technology, 2006:28-43(in Chinese).

[13] YUE H J, ZHAO H Y, CAI Zh P,etal. Welding residual stress and distortion simulation of thin aluminum structures[J]. Journal of Mechanical Engineering, 2005,41(2): 223-227(in Chinese).

[14] ZHANG J, CAI Y. Influence of side-blow assist gas nozzle position on plasma dimensions characteristic[J]. Hot Working Technology, 2012, 41(3):104-107(in Chinese).

[15] ANCONA A, SIBILLANO T, TRICARICO L,etal. Comparison of two different nozzles for laser beam welding of AA5083 aluminium alloy[J]. Journal of Materials Processing Technology, 2005, 164(1), 971-977.

[16] ZHANG L J, ZHANG J X, DUAN A Q. Effect of side gas on laser induced plasma during laser deep penetration welding[J]. Transactions of the China Welding Institution, 2006, 27(10):37-40(in Chinese).

[17] ZHANG N, SHENG H C, YAO H Zh. Validation of numerical simulation on resistance and flow field of submarine and numerical optimization of submarine hull form[J].Journal of Ship Mechanics, 2005, 9(1): 1-12 (in Chinese).

[18] CHEN Q G, XU Zh, ZHANG Y J. Numerical simulation of a semi-confined slot turbulent impinging jet[J]. Chinese Journal of Applied Mechanics, 2003, 20(2): 88-91(in Chinese).

[19] CHEN Q G, XU Zh, ZHANG Y J. Numerical simulation of turbulent impinging jet flow using a modified renormalization group model [J]. Journal of Xi’an Jiaotong University, 2002, 36(9): 916-920(in Chinese).

[20] ZHANG Zh Sh, CUI G X. Fluid mechanics[M]. Beijing: Tsinghua University Press, 2015:20-85(in Chinese).

[21] WANG B, SONG Y L. The phenomenon of welding arc and weld material manufacturability[M]. Beijing: Mechanical Industry Publishing House, 2012:13-90(in Chinese).