皮秒激光抛光KDP晶体的工艺研究

2018-03-10韩小花邓磊敏吴宝业白克强

韩小花,邓磊敏,吴宝业,白克强,周 翔,刘 朋,段 军*

(1.华中科技大学 武汉光电国家实验室, 武汉 430074; 2.内布拉斯加大学 电气和计算机工程系, 林肯 NE 68588)

引 言

磷酸二氢钾(potassium dihydrogen phosphate,KDP)晶体具有良好的非线性光学特性、高的激光损伤阈值和大尺寸可生长等优点,已经在激光武器、惯性约束核聚变的驱动装置等的关键光学元器件中得到广泛的应用,具有重要的研究意义[1]。由于对KDP晶体光学元件表面质量要求高、需求量大,许多发达国家均开展了对KDP晶体精密加工研究工作。美国、日本、俄罗斯等利用单点金刚石切削加工、超精密磨削加工、磁流变抛光、旋转超声铣削等精密加工技术,获得了KDP晶体的超光滑表面。如1986年美国FUCHS等人采用单点金刚石切削技术获得了均方根(root mean square,RMS)值为0.8nm、峰谷值(peate-to-valley,P-V)为3.6nm的KDP晶体表面粗糙度[2];日本NAMBA利用超精密磨削技术,获得的表面粗糙度为1.93nm(RMS)、12.6nm (P-V)[3];ARRASMITH等人利用磁流变抛光技术,基本消除了单点金刚石加工中的小尺度波纹,获得了1.6nm(RMS)的表面粗糙度[4-5]。由于这几种KDP精密加工方法都属于接触式抛光,因此分别存在由于接触而产生的难以克服的问题,如单点金刚石切削存在周期性小尺度波纹、精密磨削和旋转超声铣削存在磨料嵌入晶体表面的问题、磁流变抛光存在塌边等问题[6-8]。因此,本课题组提出了利用激光非接触加工的特点对KDP表面进行抛光。对于采用激光抛光其它材料的研究来说,国内外已经有一定的研究。日本MURAHARA等人采用248/193nm准分子抛光光学玻璃,粗糙度值达到1nm(RMS)[9]。加拿大DUBOWSKI等人利用10ns的308nm XeCl准分子激光抛光GaN薄膜,粗糙度从初始的13nm(RMS)提高到3.6nm(RMS)[10]。国内华中科技大学WU等人采用皮秒激光对Cr12MoV冷作模具钢进行了抛光刻蚀,最终得出在1064nm,10J/cm2时粗糙度值可达到150nm(RMS)[11]。对于激光精密加工KDP晶体来说,目前,采用激光技术对KDP晶体加工方面也仅有本课题组公布了对KDP晶体激光束分离[12]和KDP晶体激光无损镜面分离切割[13]方面的研究报道。这些技术可获得成品光学晶体的安全无污染镜面切割分离,分离速度为机械切割技术的 200 倍以上,并成功应用于KDP晶体的修边工作。但国内外尚少见采用激光对KDP晶体进行抛光的研究报道。

1 实验条件与方法

1.1 KDP晶体材料

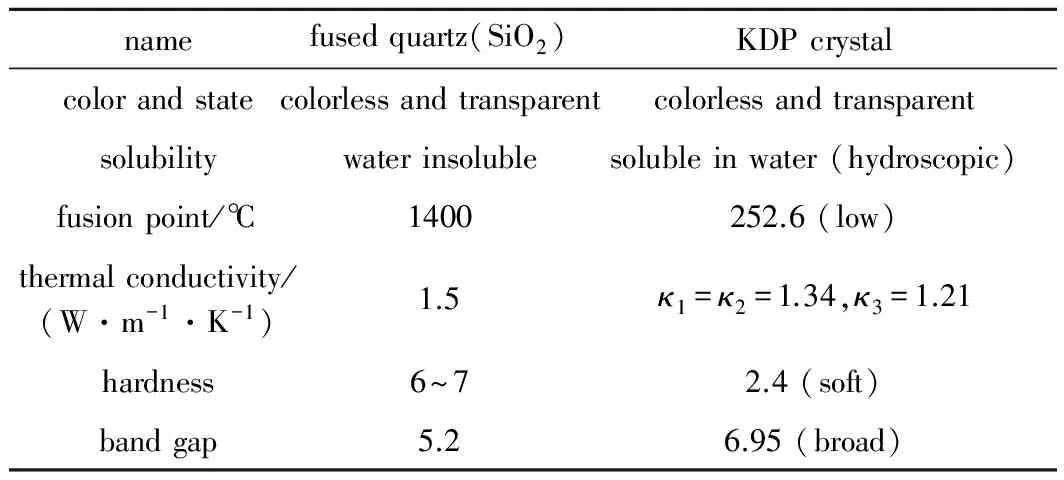

实验中,采用的KDP晶体的初始表面粗糙度为2μm~3μm。为了体现其物理性能特点,表1中列出了KDP晶体和常见的熔石英的物理特性[14-15]。对比可知,KDP晶体的熔点低、导热性较差、对热敏感,使KDP晶体容易吸收热而产生热裂。KDP晶体的硬度低和质软特点会导致表面容易产生划痕,或者在磨削加工中容易产生磨粒嵌入等难以解决的问题。而易溶于水的特点则会引起表面容易受潮雾化,对工作环境和保存环境有要求较高。此外,还有带隙大、各向异性等特点,这些特点使KDP晶体的精密加工充满了挑战。

Table 1 Physical characteristics of fused quartz and KDP crystal

1.2 实验条件

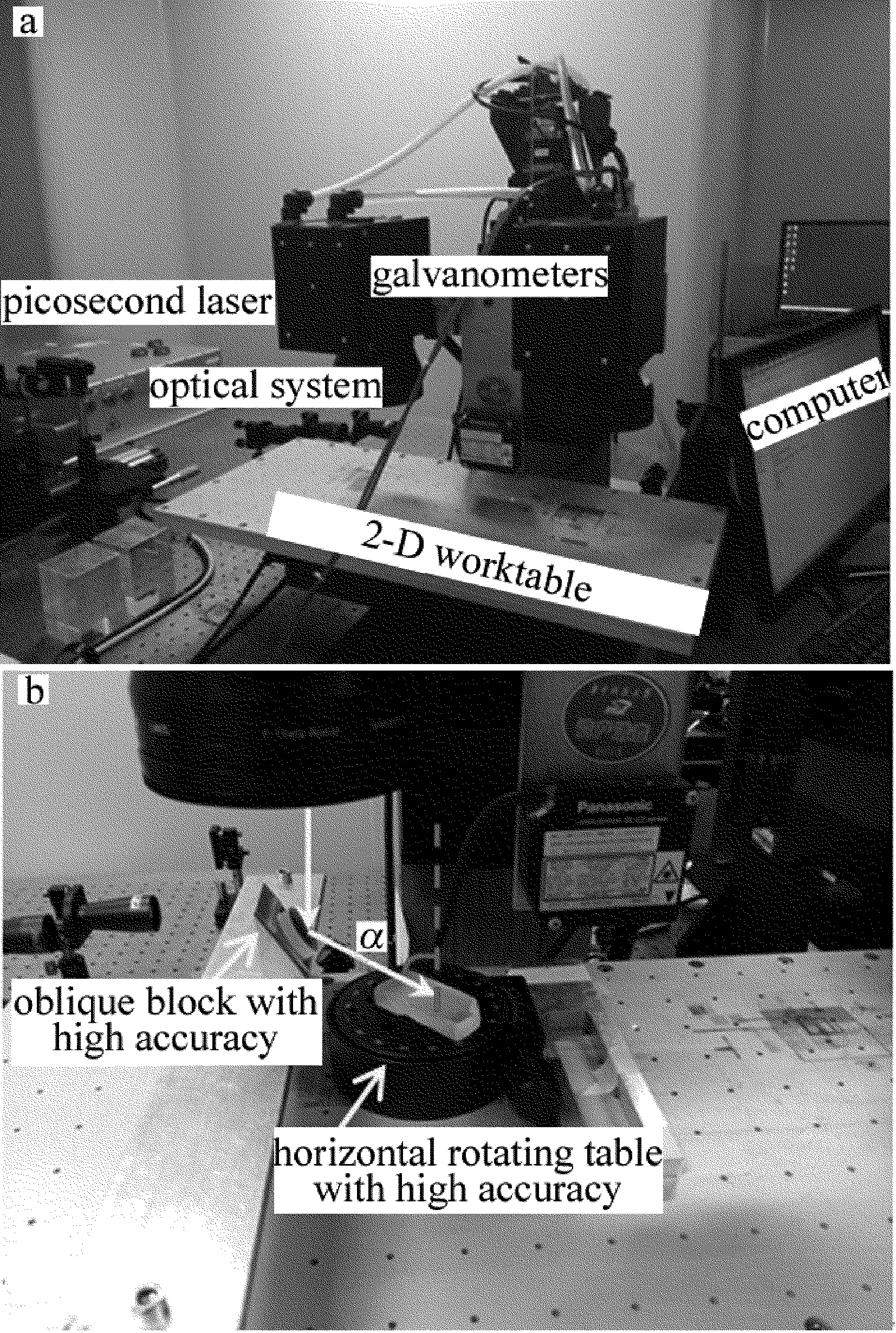

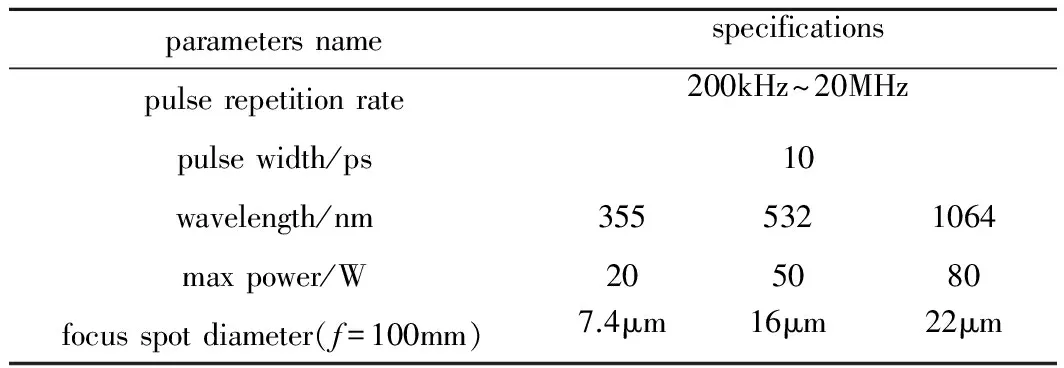

激光抛光设备是自主设计搭建的皮秒激光微纳加工系统,如图1a所示。该系统由德国Edgewave生产的Nd∶YVO4脉冲皮秒激光器(参量如表2所示)、SCAN-LAB高速扫描振镜系统、精密移动工作台系统、光学系统和计算机控制系统等组成。

Fig.1 Experimental equipment and apparatus

a—system of picosecond pulse laser b—a kind of effective laser polishing apparatus

Table 2 Parameters of picosecond laser

实验中采用了振镜扫描配合2维工作台移动扫描式的抛光方式,抛光装置如图1b所示;采用了高精度斜块,来实现不同的激光入射角(激光束与晶体表面法线之间的夹角为α);采用高精度水平旋转装置或者振镜不同方向直接扫描来实现对KDP晶体表面的不同扫描方式;采用了焦距f=100mm和f=56mm的聚焦透镜来实现两种不同的激光聚焦深度Z;使扫描光斑间的耦合率与扫描线间的耦合率相等,合称为激光光斑搭接率O。

1.3 加工质量精度评价及测试

本文中采用光学显微镜(Nikon Epiphot 300)和表面探针式台阶仪等观察、测量晶体表面形貌及质量,通过ORIGIN和MATLAB等软件进行数据分析,获得了激光抛光各工艺参量对激光抛光KDP晶体的影响方式及具体的影响规律,其中探针式台阶仪可为材料表面提供全面的2维和3维形分析特性,3级扫描精度模式,能够精确可靠地量测出表面粗糙度、台阶高度、细微波纹度及其它基片形貌参量,它的横向分辨率为2μm;垂向分辨率为0.001nm(本实验中采用的测试精度为台阶高度范围13μm,分辨率0.001nm,扫描长度200μm,扫描速率5μm/s,采样率100Hz,探针压力2mg);通过扫描电子显微镜(FEI/飞利浦Quanta200、Nova场发射扫描电子显微镜,FSEM-2),对激光抛光的KDP晶体表面形貌作进一步观察与分析,以深入研究激光抛光KDP晶体的具体作用机理和去除机制。

2 实验结果与分析

2.1 激光波长与单脉冲能量密度对激光抛光KDP晶体的影响与分析

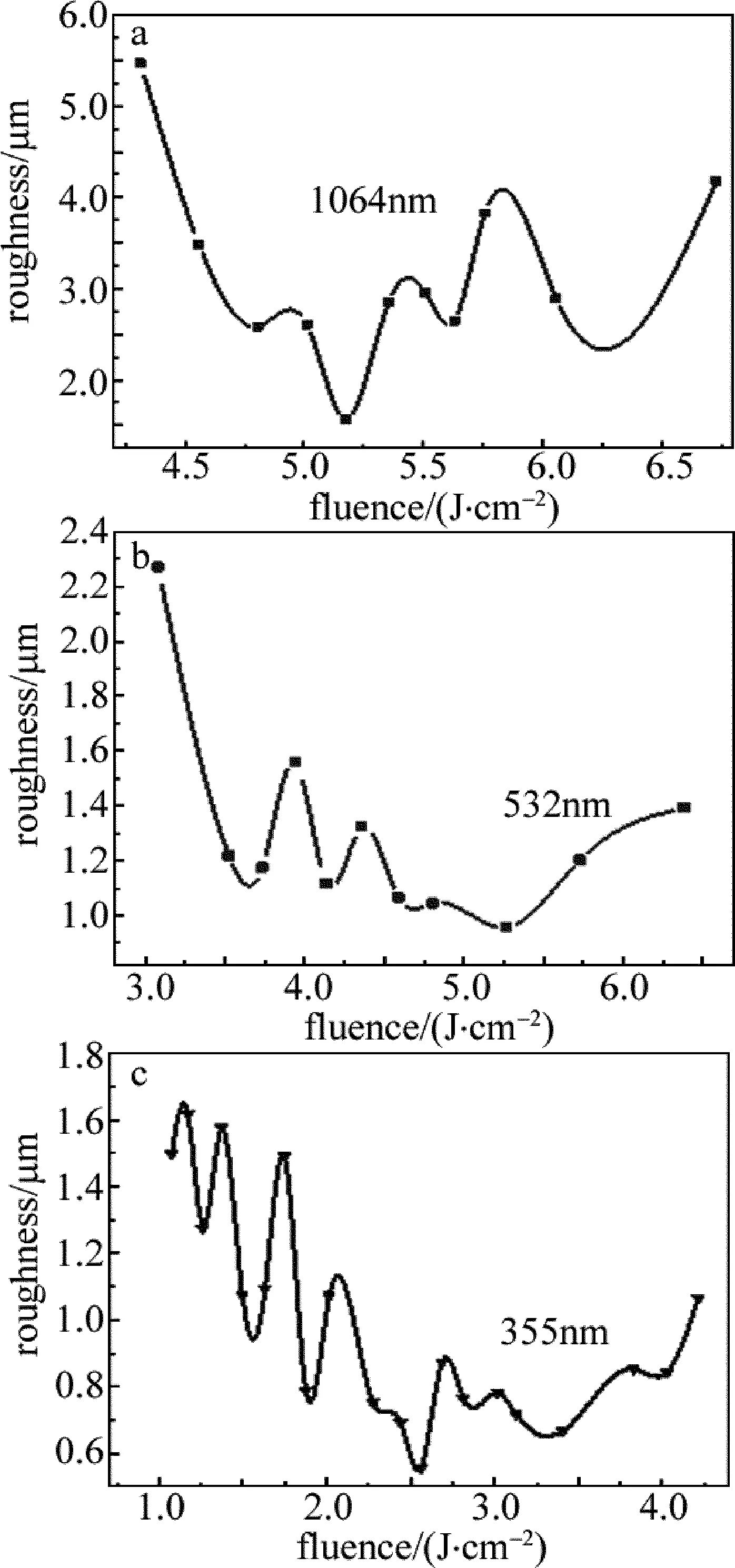

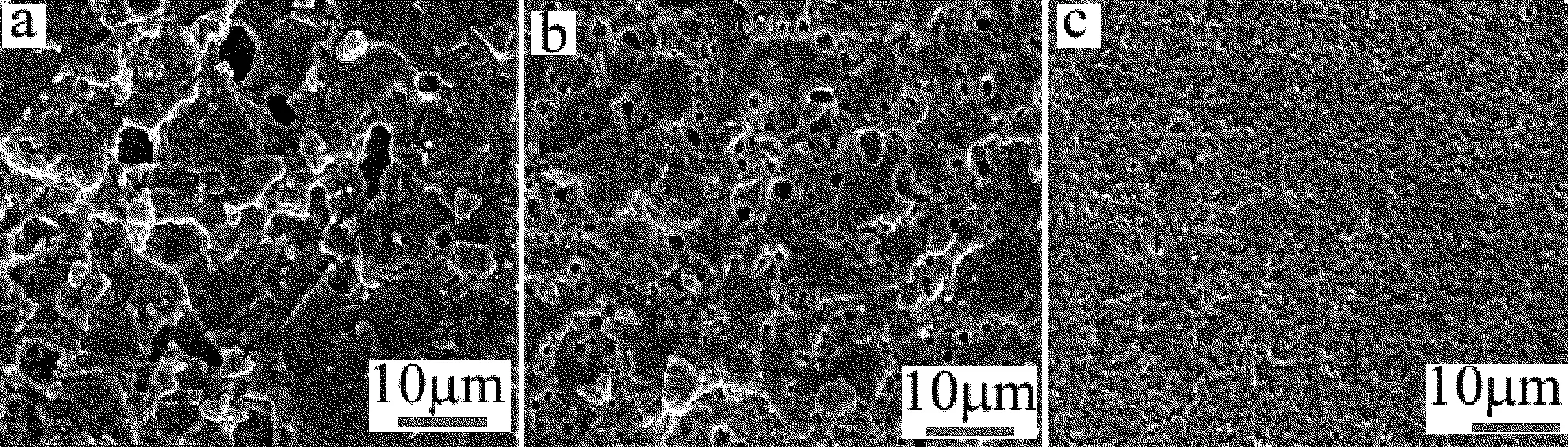

在重复频率F=800kHz、入射角α=0°、聚焦镜焦距f=100mm、激光光斑搭接率O=50%、激光加工次数T=10次的参量条件下,皮秒脉冲激光不同波长(355nm,532nm和1064nm)的单脉冲能量密度对KDP晶体表面质量影响规律和微观形貌如图2和图3所示。

(1)在相同条件下,激光波长越短,激光抛光的晶体表面质量越好:由图2a可知,1064nm波长的表面质粗糙度在1.5μm左右,微观表面热作用明显,存在较大的孔洞和碎屑,表面质量较差,如图3a所示;由图2b可知,532nm波长的表面质粗糙度为1μm左右,微孔尺寸较1064nm的小,但大小分布不一,如图3b所示;由图2c可知,355nm波长的激光抛光KDP晶体的表面质粗糙度可以达到600nm左右,晶体微观表面较平整,存在分布均匀的微孔,较另外两种波长表面质量最好,如图3c所示。

这是由于不同波长的激光与KDP晶体相互作用的机理不同,皮秒1064nm波长的激光与KDP晶体表面相互作用时,晶体内原始存在的自由电子由于热激发产生载流子而产生的雪崩电离作用为主要作用机制,电离不可控,因此表面出现大的孔洞和碎屑,表面质量差。而355nm和532nm皮秒激光主要是以双光子和三光子吸收电离为主,与激光作用位置有关,与初始电子分布无关,光致电离可以主宰雪崩电离,因此电离相对可控[16],且热作用较小,所以作用表面孔洞较小,碎屑也较少。由于KDP晶体的双光子吸收系数远远大于三光子吸收系数,使得355nm激光与KDP晶表面的多光子电离几率更大,由自由电子产生的雪崩电离几率相对更小,因此表面质量最好。

Fig.2 Relationship between roughness and single pulse energy density under different laser wavelength

Fig.3 Micro-morphology of interaction between different wavelengths and KDP crystal surface

a—1064nm b—532nm c—355nm

(2)对激光单脉冲能量密度来说,由图2可知,随着3种波长激光的单脉冲能量密度的增加,KDP晶体表面粗糙度先呈现降低趋势,然后随着脉冲能量密度的继续增大,晶体表面粗糙度呈现上升的趋势。

这是由于材料对激光的吸收率除了与自身材料有关外,还与材料表面状态(如划痕等缺陷)有关,因此表面各个区域对激光的吸收率不同。当脉冲能量密度较小时,晶体表面吸收率大的区域达到材料去蚀的能量,材料去蚀,而有些区域则由于吸收率较低,吸收的能量不足以使材料去除,因此激光对与晶体表面作用不均匀,表面质量差。而当激光脉冲能量密度适当时,激光能与在晶体表面均匀地作用,因此表面较平整。当脉冲能量密度继续增大时,激光能量过大,材料去除率迅速增加,晶体表面质量变差[17]。因此在激光抛光过程中,应该选用合适的激光脉冲能量密度。

2.2 激光光斑搭接率与扫描方式对激光抛光KDP晶体质量的影响及分析

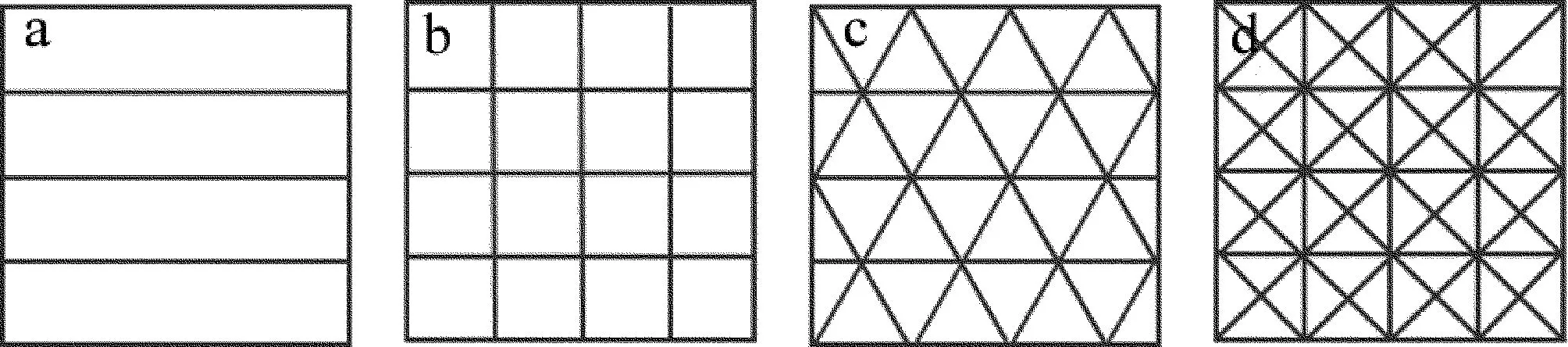

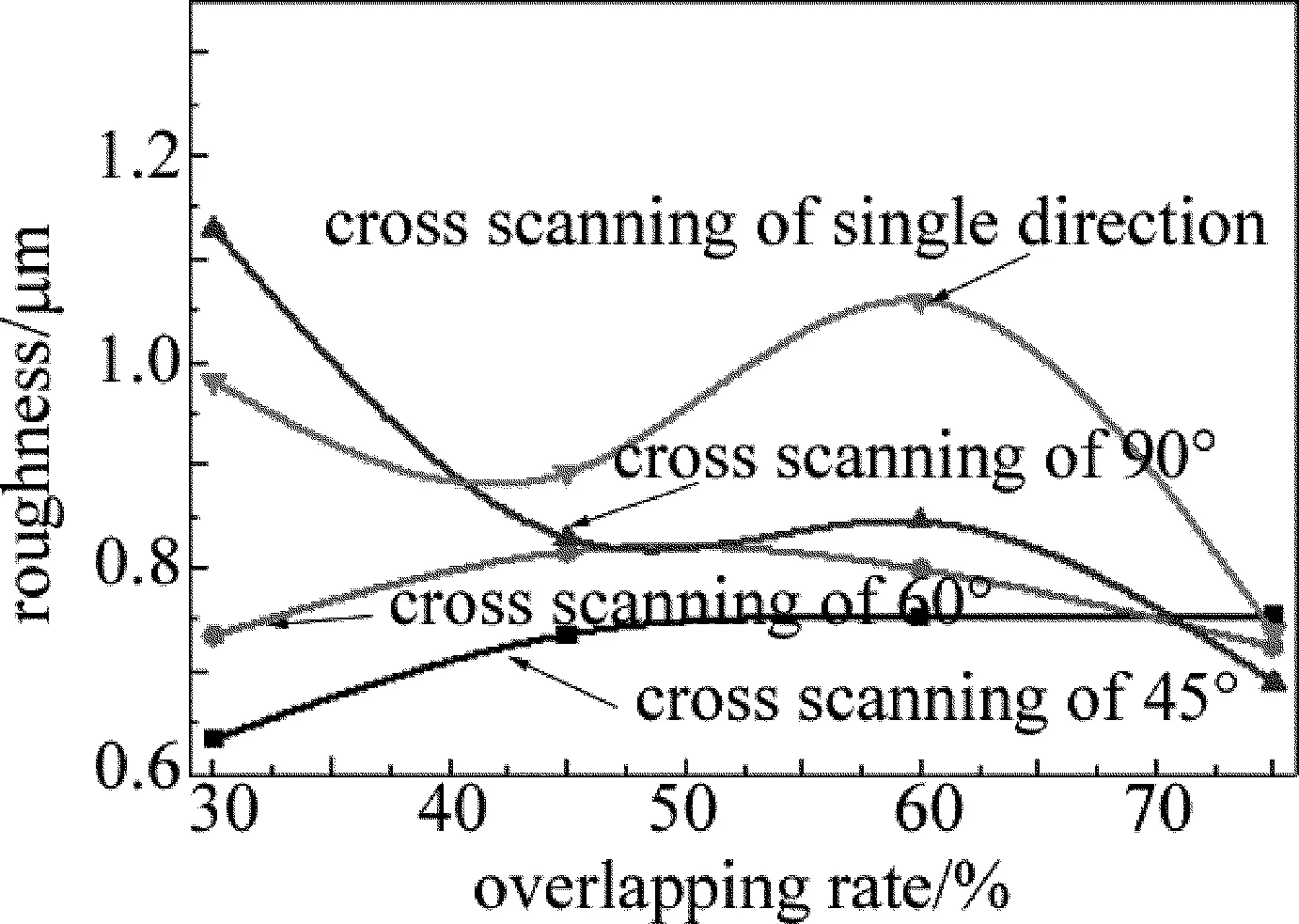

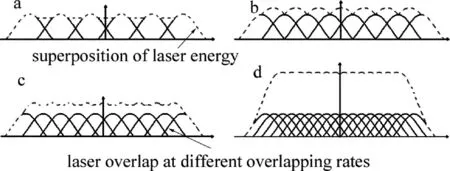

激光扫描方式与激光光斑搭接率实际上改变的是激光能量的堆叠方式。参量分别为:波长355nm,f=100mm,α=0°,F=800kHz,Q=2.5J/cm2和T=12的相同条件下,采用如图4所示的4种激光扫描方式,得到如图5所示的激光光斑搭接率与扫描方式对KDP晶体表面粗糙度的影响规律。实验结果表明,除去个别不符合规律的点,在搭接率较低的情况下(O≤65%),交叉扫描方向越少,KDP表面粗糙度呈增大的趋势;反之,扫描方向越多,KDP晶体表面粗糙度越小。主要原因是搭接率越低,激光能量密度分布越不均匀(如图6a、图6b和图6c中激光能量叠加线(虚线)所示),造成KDP晶体表面受激光辐照越不均匀。激光不同的扫描方式可使激光能量密度在KDP晶体表面的分布形式从线条分布到网格分布,再到星型分布,如图4所示。这种多角度交叉扫描方式能使KDP晶体表面受辐照的激光能量密度分布变得均匀,从而降低了KDP晶体的表面粗糙度。当搭接率增加到一定程度时(不小于65%),多方向交叉扫描方式并没有很大优势,此时各扫描方式的抛光效果趋于一致。这是由于较大的搭接率已经使激光能量叠加曲线本身平滑(如图6d中的虚线所示),KDP晶体表面受激光辐照本身也很均匀,所以此时多方向扫描优势不再突出。而大的搭接率和复杂的扫描方式均是以牺牲抛光效率为代价的,因此在抛光时,应该选用合适的搭接率和扫描方式。

Fig.4 Four kinds of laser scanning mathods

a—scanning of single direction b—cross scanning of 90° c—cross scanning of 60° d—cross scanning of 45°

Fig.5 Influence of scanning mathod and overlapping rate on surface roughness of KDP crystal

Fig.6 Superposition of laser energy at different overlapping ratesa—O=30% b—O=50% c—O=60% d—O=80%

2.3 激光焦深对激光抛光KDP晶体的影响

激光束的焦深即激光聚焦深度Z,是指聚焦光斑沿正负光轴直径变化5%的距离,其表达式如下[18]所示:

(1)

式中,a为常数,M2为光束质量因子,λ为激光波长,f为聚焦透镜的焦距,D为透镜表面入射的激光束直径。由(1)式可知,激光焦深与透镜焦距f2成正比。实验中分别采用f=100mm和f=56mm的聚焦透镜进行“振镜扫描直线+晶体垂直方向直线运动”式抛光,由(1)式得出下式:

(2)

即f=100mm的聚焦镜的焦深是f=56mm的焦深的3.19倍。在其它工艺参量为:355nm皮秒激光器,入射角α=84°,重复频率F=800kHz,脉冲能量密度Q=2.5J/cm2的相同条件下,获得了不同搭接率条件下的KDP晶体表面粗糙度值如图7所示。实验结果表明,短焦聚焦镜f=56mm对KDP晶体表面的激光抛光效果较长焦聚焦镜f=100mm有明显改善,表面粗糙度由250nm左右下降到100nm左右。

Fig.7 Influence of focal depth and overlapping rate on surface roughness of KDP crystal

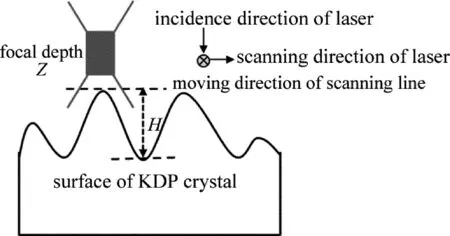

由于激光在焦深内的能量密度几乎保持一致,因此在焦深定义范围内(即Z的深度内),对材料有着几近相同的去蚀能力。假设KDP晶体表面的波峰到波谷的相对高度为H(如图8所示),当Z

Fig.8 Interaction between focal depth and KDP crystal surface

2.4 激光束入射角对激光抛光KDP晶体的影响

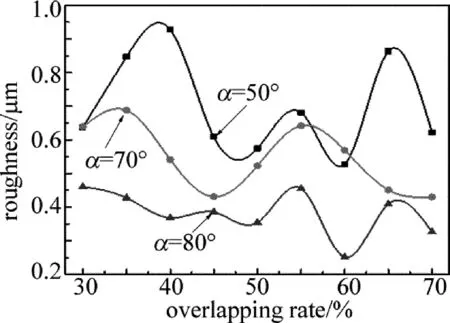

采用如图1b所示的装置,在F=800kHz、Q=2.5J/cm2、单方向扫描和T=10次的参量的条件下,3种不同入射角度(α=50°,α=70°,α=80°)下的光斑搭接率与KDP晶体表面粗糙度的关系如图9所示。激光入射角对激光抛光KDP晶体的表面质量有明显的影响:激光入射角越大,KDP表面粗糙度越小,表面质量有明显的改善。

Fig.9 Influence of laser incident angle and overlapping rate on surface roughness of KDP crystal

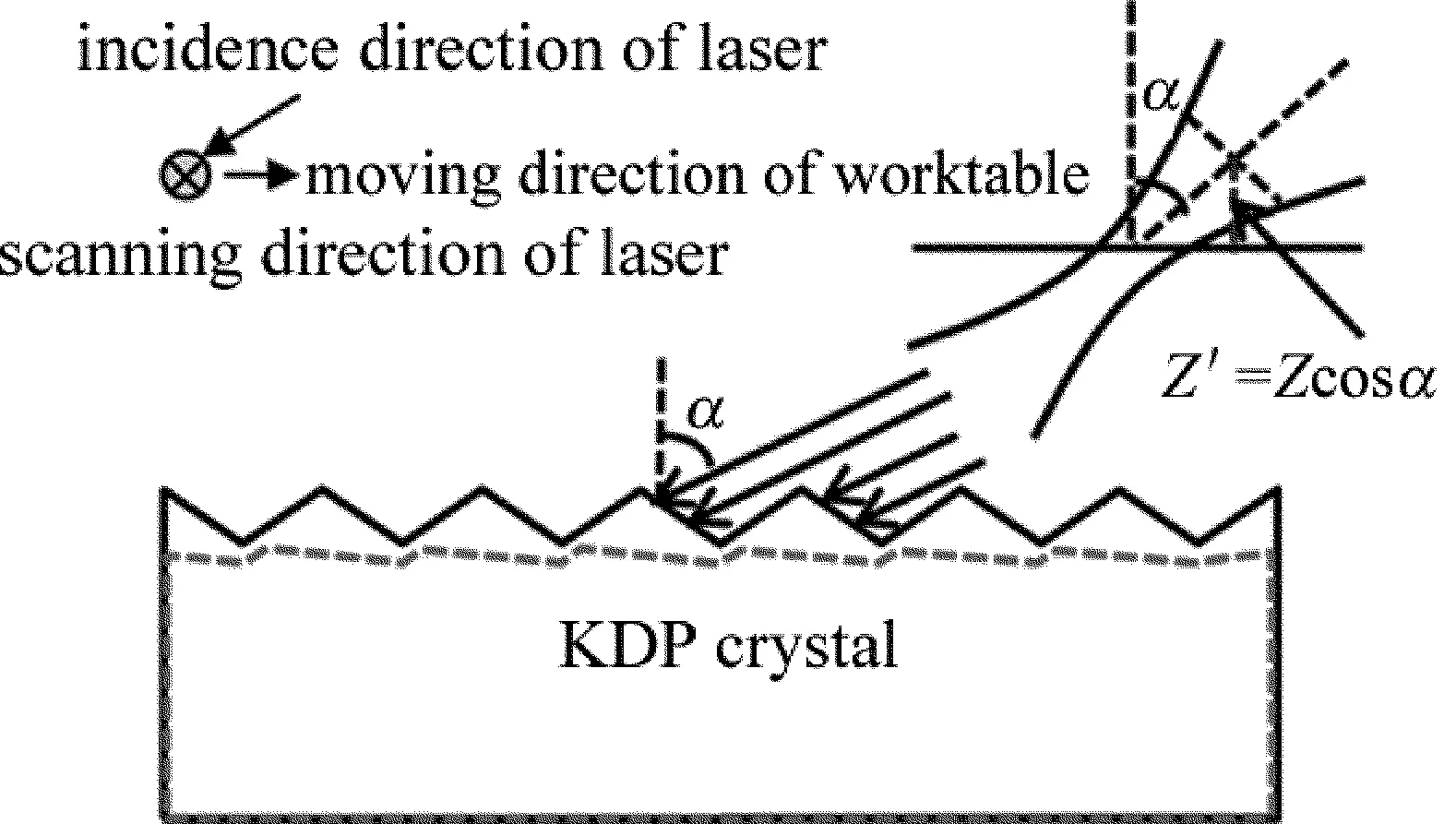

显然,当激光倾斜入射时,斜入射的激光束被波峰的阻挡,激光能量大多被晶体的波峰侧表面所吸收,而对波谷的作用较小(如图10所示),故可缩小了波峰和波谷间的高度差,有利于晶体表面粗糙度的减小[19];另一方面,激光斜入射的实际焦深Z′=Zcosα,

Fig.10 Interaction between oblique incident laser and KDP crystal

将会随着激光入射角的增加而减小,在晶体表面上实现短焦距微量去蚀,不仅避免聚焦镜污染,而且激光与材料作用面积增加而提高激光抛光效率,因此可以高效稳定地降低KDP晶体表面粗糙度。

除以上影响因素外,加工次数也会影响KDP晶体的表面质量,应采用合适的激光扫描次数[20]。

2.5 激光抛光KDP晶体最终的优化实验

在最终优化实验中,采用了图1b所示的抛光装置,优化激光抛光参量为:λ=355nm,f=56mm,α=84°,F=800kHz,Q=2.4J/cm2,O=60%,T=10和45°多方向交叉扫描,获得的最终KDP晶体表面粗糙度约76nm(如图11所示)。图12是优化参量和未优化参量的表面微观形貌对照图。显然,未优化参量的KDP晶体表面粗糙程度高(见图12a),微观形貌上表面形貌高低不平,且存在较大的孔(见图12b),粗糙度为1.2μm。优化参量的KDP晶体表面平整光滑(见图12c),尽管激光抛光表面上依然存在微孔(见图12d)。但是与图12a和图12b中一般参量所获得的表面相比,孔洞变小且均匀,是整体的粗糙度降低。

Fig.11 The final optimization result of KDP crystal surface polished by laser

Fig.12 Micro-morphology of KDP crystal under the optimized parameters and the common parameters

a,b—under the common parameters c,d—under the optimized parameters

3 结 论

首次探索激光抛光KDP晶体新方法,获得了激光抛光KDP晶体的关键因素对激光抛光表面质量的具体影响规律,并进行了分析讨论。

(1)短波长激光有利于激光抛光KDP晶体表面质量的提高:对于超短脉宽皮秒激光来说,1064nm波长的激光与KDP晶体表面相互作用,晶体内原始存在的自由电子由于热激发产生载流子而产生的雪崩电离作用为主要作用机制,电离不可控;而355nm和532nm皮秒激光主要是以双光子和三光子吸收电离为主,与激光作用位置有关,与初始电子分布无关,光致电离可以主宰雪崩电离,是电离相对可控的“冷”作用为主。

(2)随着激光脉冲能量密度的增加,晶体表面粗糙度先降低后升高。

(3)激光入射角越大,越有利于降低KDP晶体表面粗糙度。

(4)在光斑搭接率较低时,扫描路径越复杂,越有利于提高KDP表面质量;而在光斑搭接率较高时,各种扫描路径的KDP表面抛光结果趋于一致。

(5)聚焦镜焦深越短,越有利于降低激光抛光KDP晶体表面的粗糙度。

随着对激光参量的不断优化,获得了现有条件下较优的实验参量:355nm皮秒激光,f=56mm,α=84°,F=800kHz,O=60%,45°多方向交叉扫描,加工10次,在该参量下最终获得了表面粗糙度均方根值为76nm的KDP晶体表面。

[1] FAN D Y, HE X T.Energy of inertial confinement fusion and laser driver[J]. Discovery of Nature, 1999, 1(1): 32-36 (in Chinese).

[2] FUCHS B A, HED P P, BAKER P C. Fine diamond turning of KDP crystals[J]. Applied Optics, 1986,25(11):1733-1738.

[3] NAMBA Y, KATAGIRI M.Ultraprecision grinding of potassium dihydrogen phosphate crystals for getting optical surfaces (abstract only) [J].Proceedings of the SPIE, 1999,3578:852-854.

[4] ARRASMITH S R, KOZHINOVA I A, GREGG L L,etal. Details of the polishing spot in magnetorheological finishing (MRF)[J].Proceedings of the SPIE, 1999,3782:113-120.

[5] YANG L. Advanced optical manufacturing technology[M]. Beijing :Science Press, 2001: 21(in Chinese).

[6] WANG Q, CONG W, PEI Z J,etal. Rotary ultrasonic machining of potassium dihydrogen phosphate (KDP) crystal: An experimental investigation on surface roughness[J]. Journal of Manufacturing Processes, 2009,11(2):66-73.

[7] MENAPACE J A. Developing magnetorheological finishing (MRF) technology for the manufacture of large-aperture optics in megajoule class laser systems[J]. Office of Scientific & Technical Information Technical Reports, 2010,7842:78421W.

[8] FANG F Zh, NI H, GONG H. Rotary ultrasonic machining of hard brittle materials[J]. Nanotechnology and Precision Engineering, 2014, 12(3): 227-234(in Chinese).

[9] MURAHARA M M. Photochemical polishing of fused-silica optics by using ArF excimer laser[J].Laser-Induced Damage in Optical Materials, 2001,4347:547-552.

[10] DUBOWSKI J J, MOISA S, KOMOROWSKI B,etal. Laser polishing of GaN[J].Proceedings of the SPIE,2001,4274:57-63.

[11] WU B, LIU P, DUAN J,etal. Study on picosecond pulse laser ablation of Cr12MoV cold work mold steel[J]. Materials & Design, 2016,110:549-557.

[12] DENG L M, DUAN J, ZENG X Y,etal. A study on dual laser beam separation technology of KDP crystal[J]. International Journal of Machine Tools & Manufacture, 2013,72(18):1-10.

[13] DENG L M, YANG H, ZENG X Y,etal. Study on mechanics and key technologies of laser nondestructive mirror-separation for KDP crystal[J]. International Journal of Machine Tools & Manufacture, 2015,94:26-36.

[14] SHKIR M, GANESH V, VIJAYAN N,etal. Analysis on structural, SHG efficiency, optical and mechanical properties of KDP single crystals influenced by glycine doping[J]. Spectrochimica Acta, 2012,A103C(4):199-204.

[15] ZHANG K C.Laser and nonlinear optical crystal materials science[M].2rd ed.Beijing : Science Press, 2005: 117-142(in Chinese).

[16] DENG L M. Study on laser processing mechanism and machining key technologies for KDP crystals[D].Wuhan: Huazhong University of Science & Technology, 2015:23-27(in Chinese).

[17] TIAN Sh Sh, CHEN T. Study on the processing of glass microchannels with 248nm excimerlaser[J]. Laser Technology, 2016,40(5):687-690(in Chinese).

[18] LIU J H.Optical transformation of gaussianbeams[J]. Optics andPrecision Engineering, 1994, 45(12): 15-21(in Chinese).

[19] HUANGJ F, WEI X, XIE X Zh,etal. Research on Influence of condition parameters on laser polishing process[J]. Laser & Optoelectronics Progress,2008, 45(12): 20-24(in Chinese).

[20] LIU Z Y, WEI X, XIE X Zh,etal. Experimental study about micro texture on ceramic tool surface processed by UV laser[J]. Laser Technology, 2016, 40(4): 550-554(in Chinese).