基于混合总线的装甲车辆实车综合测试系统设计

2018-03-10彭文家金昊龙潘志强

杨 诚,宋 萍,彭文家,金昊龙,潘志强

(1.北京理工大学 仿生机器人与系统教育部重点实验室,北京 100081;2.中国北方车辆研究所,北京 100072;3.中国仪器进出口(集团)公司,北京 100041 )

0 引 言

当前,用于装甲车辆试验的测试系统已经有了较快的发展,西北工业大学设计了针对导弹装甲车辆行驶平顺性的测试系统[1];华南理工大学设计了针对车辆轮荷的测试系统[2];湖南大学研究了针对混合动力客车的测试系统[3];装甲兵工程学院设计了针对柴油机状态评估、蓄电池特性、驾驶员操作稳定性等多种测试系统[4-6]。但是这些系统对于整车的动态测试仍然存在局限性:一方面,在系统设计上,这些测试系统主要是针对车辆的单个系统或部件进行设计,且大多应用于整车、分系统或部件样机的台架试验中,因此试验测试结果往往无法真实、全面反映出装甲车辆整车野外复杂恶劣工况下的实际情况,难以为车辆设计人员提供全面、可靠的设计依据;另一方面,在数据采集方式上,这些系统大部分采用有线采集方式,但是有线采集方式在车辆底盘扭杆、车轮等环境恶劣、空间狭小的部件上存在安装、接线、维护等方面的困难,因此限制了测试系统的能力。

随着无线技术的发展,基于无线传感器网络的分布式测试系统有效弥补了有线测试的不足,为车辆测试提供了一种新的手段[7-9]。通过使用有线和无线相混合的测试方法[10,11]能够最大程度地结合两者的优势,既能满足装甲车辆整车测试对于大数据量实时传输的要求,又能满足对某些特殊部件测试的灵活性要求。基于此,本文提出了一种基于混合总线的装甲车辆网络化实车综合测试系统。整个系统以NI CompactRIO为基础平台,通过有线、无线、CAN总线3种测试方法对整车进行全参数数据采集,并针对测试参数多、测试数据采样率不一致、数据量大等问题,提出了基于自适应数据缓存控制和基于最大采样率的伪均匀采样的数据流控制策略,从而使得系统能够根据测试任务的配置要求,自动调整数据流处理方式,提高了系统资源利用率和处理速度,最终实现了测试数据的实时采集、传输、存储和显示。

1 测试需求分析与系统硬件设计

1.1 测试需求分析

本文设计的网络化综合测试系统是以装甲车辆整车为测试对象,不仅待测参数超过220路,涉及车辆动力、传动等多个分系统,而且由于待测信号类型的不同,采样频率也不一致,例如,对于加速度、振动、转速等瞬变信号而言,采样频率一般在2.5 kHz,相比之下对于温度、气压、流速等缓变信号的采样频率则通常不超过100 Hz。基于上述分析,结合现有车辆的内部构造,本文提出的综合测试系统结合了有线、无线、CAN总线3种测试方法。其中,有线测试用于高频信号的采集,无线测试用来解决线缆布设困难处的部件测试问题,CAN总线则是以现有车载CAN总线为基础,不仅可以实现低频信号的采集,还能有效降低研发成本,提高与车辆现有系统的结合,在综合考虑了测试需求和系统实际布设情况后,整车测试参数信息如表1所示。

1.2 系统硬件设计

1.2.1 测试系统总体硬件架构

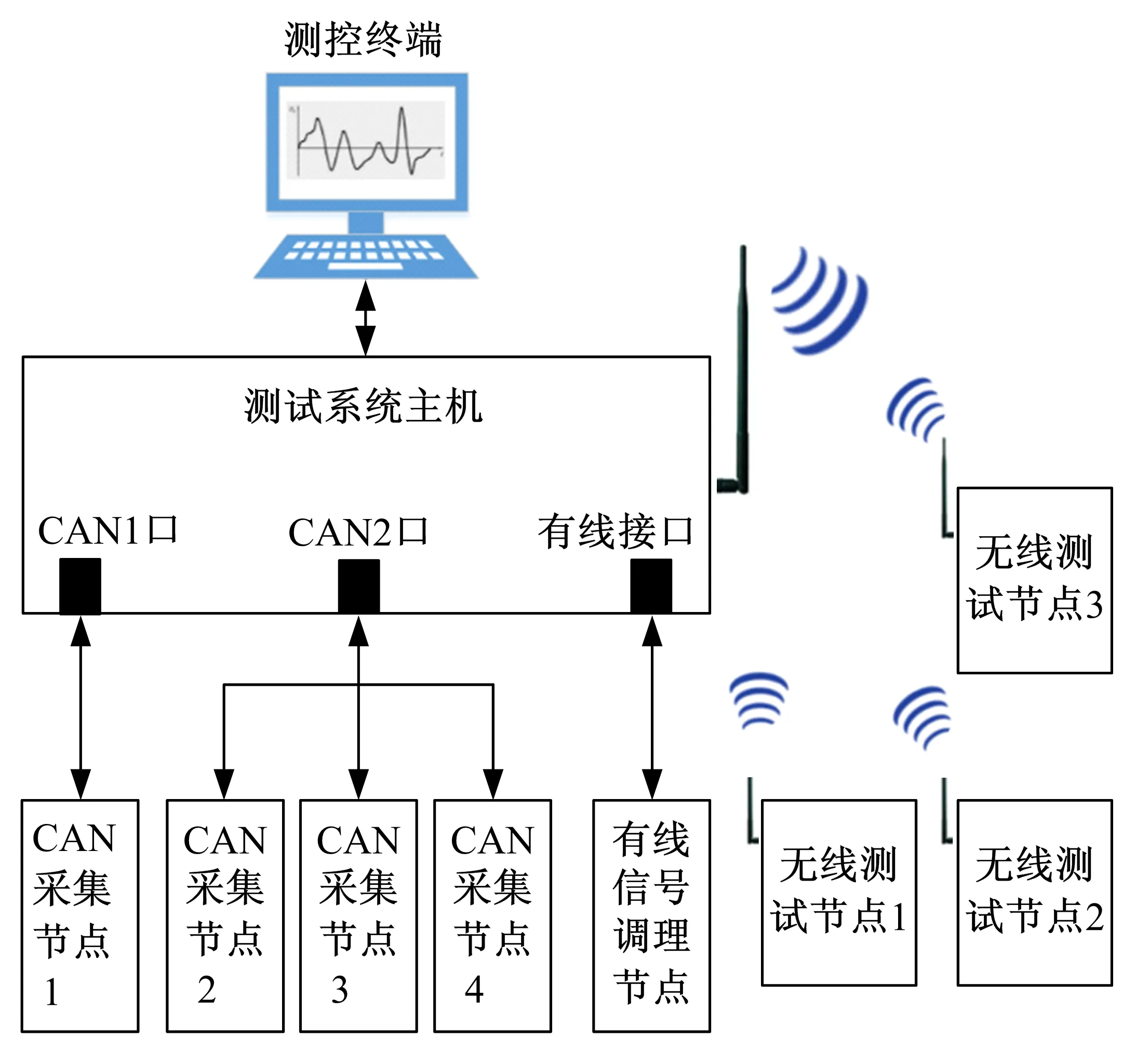

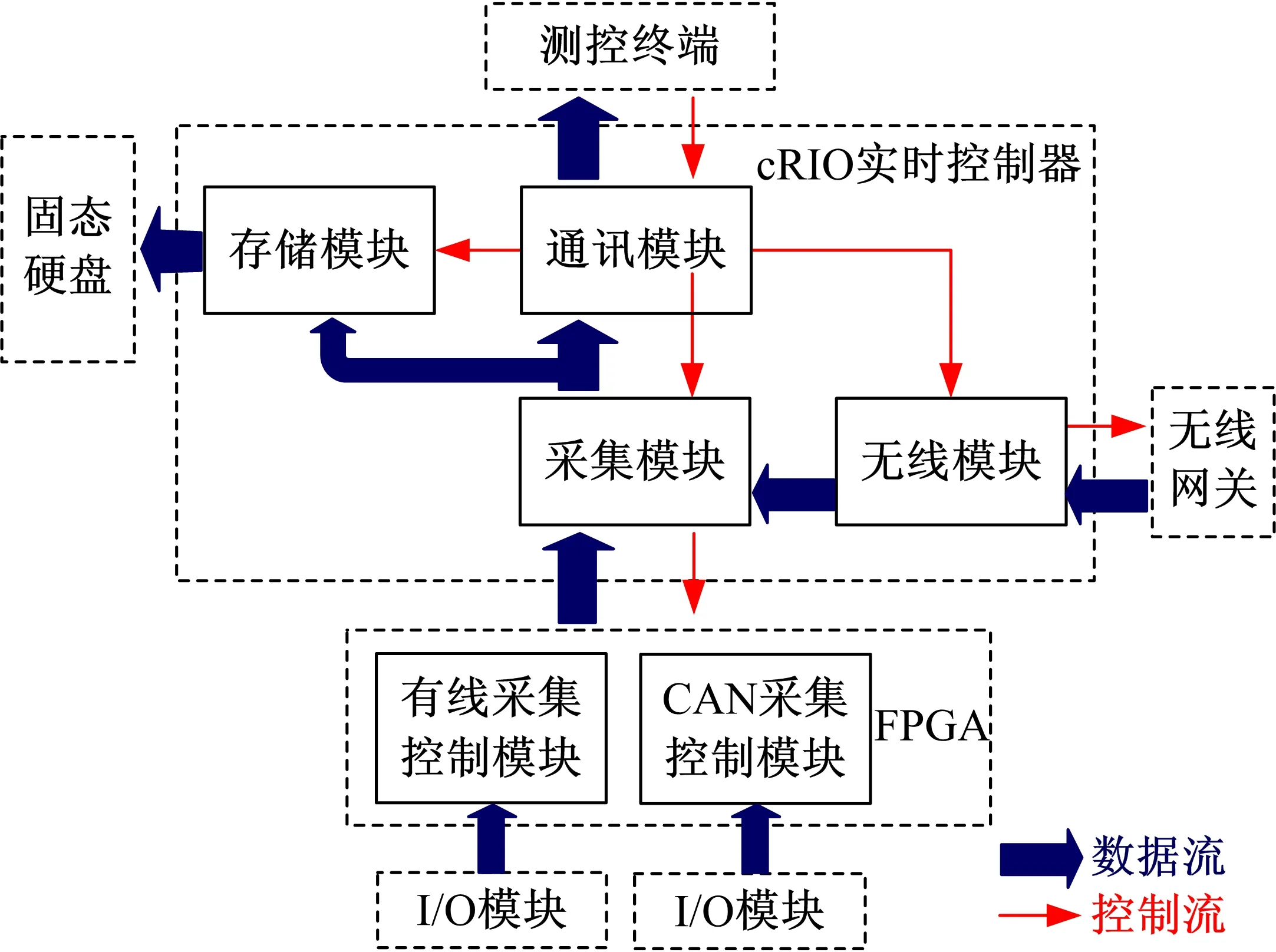

基于装甲车辆的测试需求分析,设计了基于混合总线的综合测试系统,系统架构如图1所示。整个系统为3层架构,位于上层的是车载上位机,其作为整个测试系统的测控终端负责试验测试任务管理、测试流程监控、待测信号的实时观测以及测试数据管理;位于中间层的是测试系统主机,其既需要与顶层的车载上位机之间进行通信,又需要控制底层信号调理节点的工作,完成数据的交互、解析、传输与存储,是整个测试系统的核心;位于系统架构底层是分布于车辆各处,面向具体待测对象的采集调理节点,根据所采用的测试方法共分为有线信号调理节点、CAN采集节点、无线测试节点3类。

图1 装甲车辆实车综合测试系统架构Fig.1 Architecture of armored vehicle test system

1.2.2 测试系统主机设计

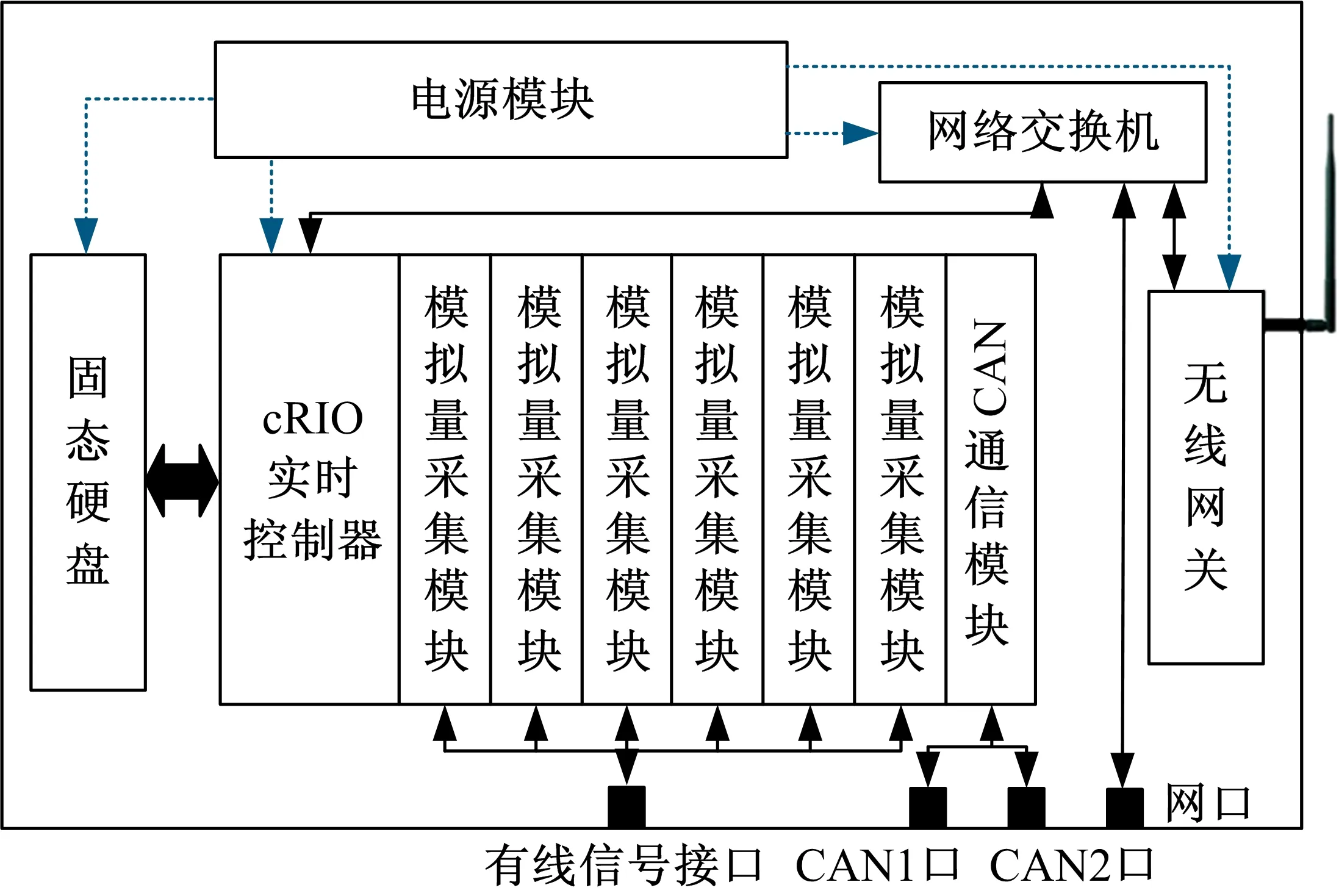

从装甲车辆综合测试系统的架构可以看出:测试系统主机处于整个系统的核心位置,系统主机的可靠与否直接决定了底层信号调理节点所采集的数据是否能够完整且实时地进行存储,同时也决定了上层测控终端是否能够实时、有效地对测试系统的运行进行控制。此外,装甲车辆内部结构复杂、空间狭小,除了行车过程中伴随着振动和冲击外,根据野外试验测试环境的不同还存在热区高温或寒区零下温度的工作环境。基于上述特点,本文设计了基于CompactRIO嵌入式采集平台的测试系统主机,主机结构图如图2所示。

图2 测试系统主机结构图Fig.2 Structure of test system host

CompactRIO嵌入式采集平台是NI公司生产的一款可重新配置的嵌入式开发平台,相比于传统的PXI和CPCI总线的测试平台,具有体积小、宽温、抗震性高的特点,能够满足装甲车辆在各种恶劣条件下的测试要求。本系统在选型上配置了采用坚固型设计的cRIO 9025控制器和具备8槽可配置的cRIO 9118机箱。采集平台配置了5个NI 9220和1个NI 9223共6个模拟量采集板卡,其与底层的有线信号调理节点相连,最大可实现84路有线信号的同步采集;1个NI 9853双CAN口采集板卡,分别与CAN1和CAN2测试网络的信号调理节点相连,分别接收CAN1和CAN2测试网络中的信号采样数据包。

如图2所示,测试系统主机除CompactRIO嵌入式采集平台外,还设计了无线网关模块,其主要负责无线测试网络与cRIO控制器之间的通信,包括组建无线测试网络,下发控制指令给网络内各个无线测试节点,以及上传无线测试节点采集的数据;网络交换机的主要功能是建立车载测控终端、cRIO控制器、无线网关之间的物理通信链路,实现命令的传输和数据的交换;而电源模块的主要功能则是解决装甲车辆车载电源质量不高的问题,通过对电源的稳压、滤波处理,使其符合机箱内部各个模块的供电要求,进而保护各个模块。

1.2.3 无线测试节点的设计

利用无线测试节点在装甲车辆上进行数据采集需要重点解决两个问题:一是小型化,由于车辆内部空间狭小,所以节点体积必须能满足待测部件所在环境的要求;二是数据传输速率需要满足实车测试实时观测以及离线数据深度分析的要求。

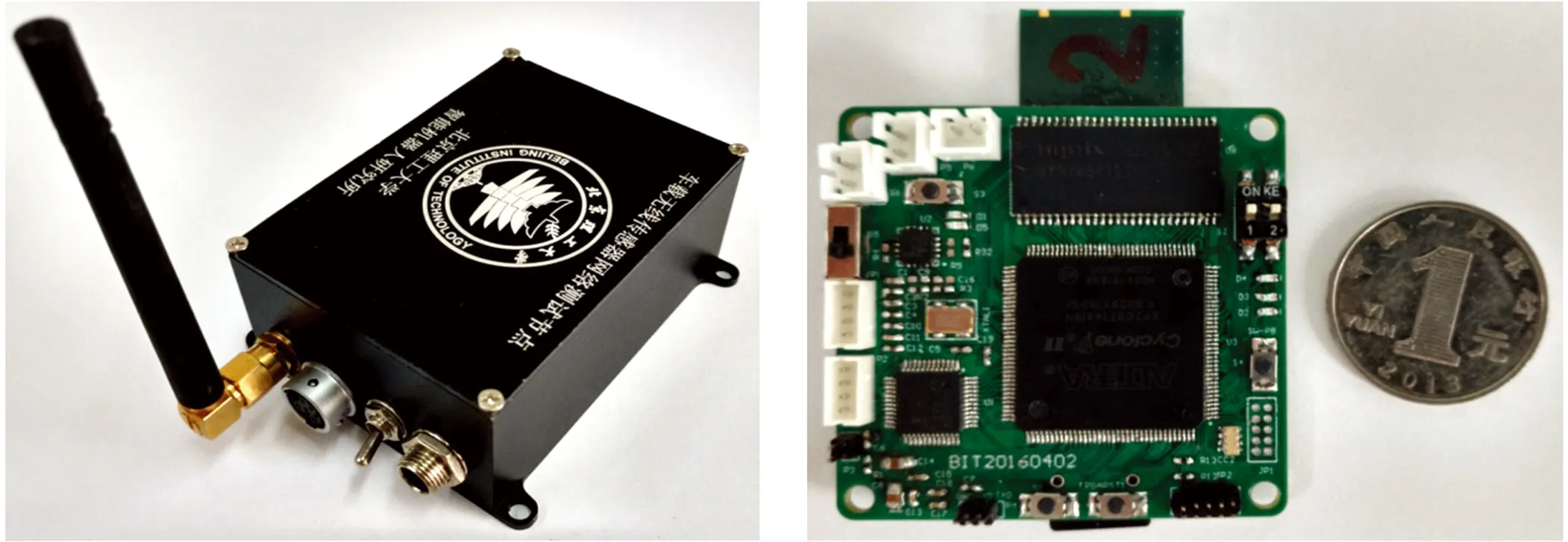

对于小型化问题,本文从硬件模块选型、PCB布局、节点防护外壳结构等多个方面进行了综合设计与集成,使得节点的体积控制在7.5 cm×5.5 cm×3 cm,能够满足底盘内多种待测部件的环境要求。节点实物如图3所示。

图3 无线测试节点实物图Fig.3 Picture of wireless sensor network test node

节点硬件模块主要包括A/D模块、FPGA主控制器、SDRAM、EPCS配置芯片、SD卡和无线模块。其中FPGA为核心模块,通过内部采样控制器控制A/D模块将模拟信号转换成数字信号,转换后的数据经FIFO缓存送到NIOS II软核。NIOS II软核借助SDRAM提供的运行空间和数据缓存空间,一方面将数据写入SD卡;另一方面将数据发送至无线模块。由于整个无线测试网络是以Zigbee网络协议为基础构建的树型拓扑结构,因此通过无线模块可实现无线测试节点和网关间的组网、通信,进而完成测试数据的上传和控制命令的接受。

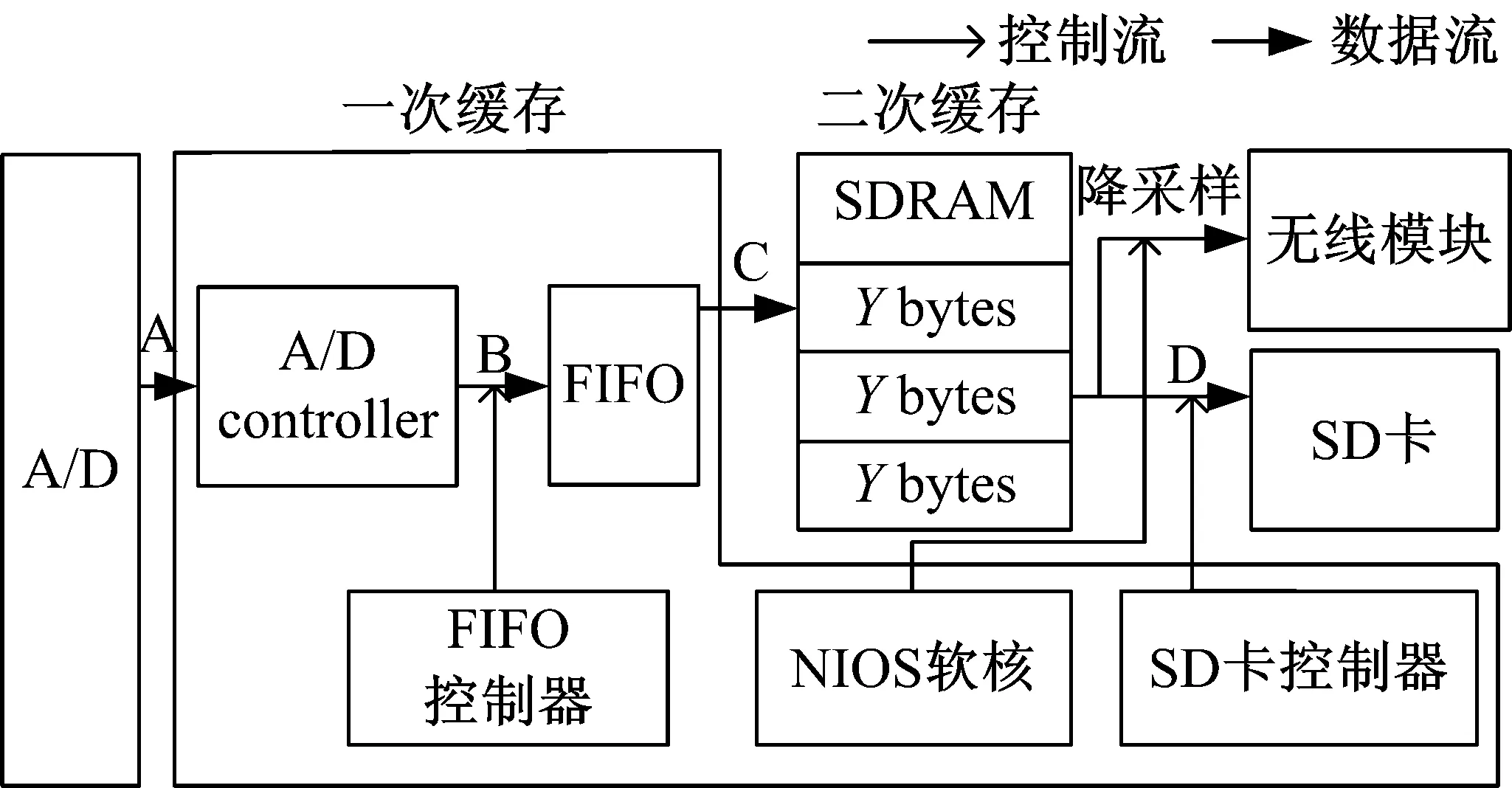

数据传输速率问题一直是无线测试的短板,目前的商用无线测试节点通常仅用于温度、压力等低频信号的采集,而对于加速度、力等高频信号而言,受无线模块传输带宽影响,难以满足实时传输的要求。而装甲车辆底盘内许多引线困难的部件都需要对高频振动特性进行事后分析,为了解决该问题,本文为无线测试节点设计了一种基于双缓存重采样的传输策略,即,通过控制待测信号数据流的方式,一方面将完整信号数据存入SD卡内进行本地存储;另一方面则将重采样的数据发送至网关。无线测试节点数据流如图4所示。

图4 无线测试节点数据流Fig.4 Data flow of wireless sensor network test node

在该传输策略的控制下,节点通过FIFO和SDRAM组成的双缓存,既可以实现对装甲车辆底盘高频信号的采样和本地存储,又可以充分利用无线模块的带宽,将等间隔取点后的降频数据实时上传。从而既满足了频域分析等需要高采样率的要求,又满足了测试人员实时观测信号变化的要求。此外,为了提高SD卡的存储速率,本节点使用VHDL语言设计了基于硬件模式的SD卡控制器来完成测试数据的存储,使得SD卡的存储速率达到2 Mbit/s,比传统的基于软件控制的方法有了很大提高。最终无线节点的最高采样率可以达到1 Mbit/s。

2 测试系统的软件设计

2.1 测控终端功能设计

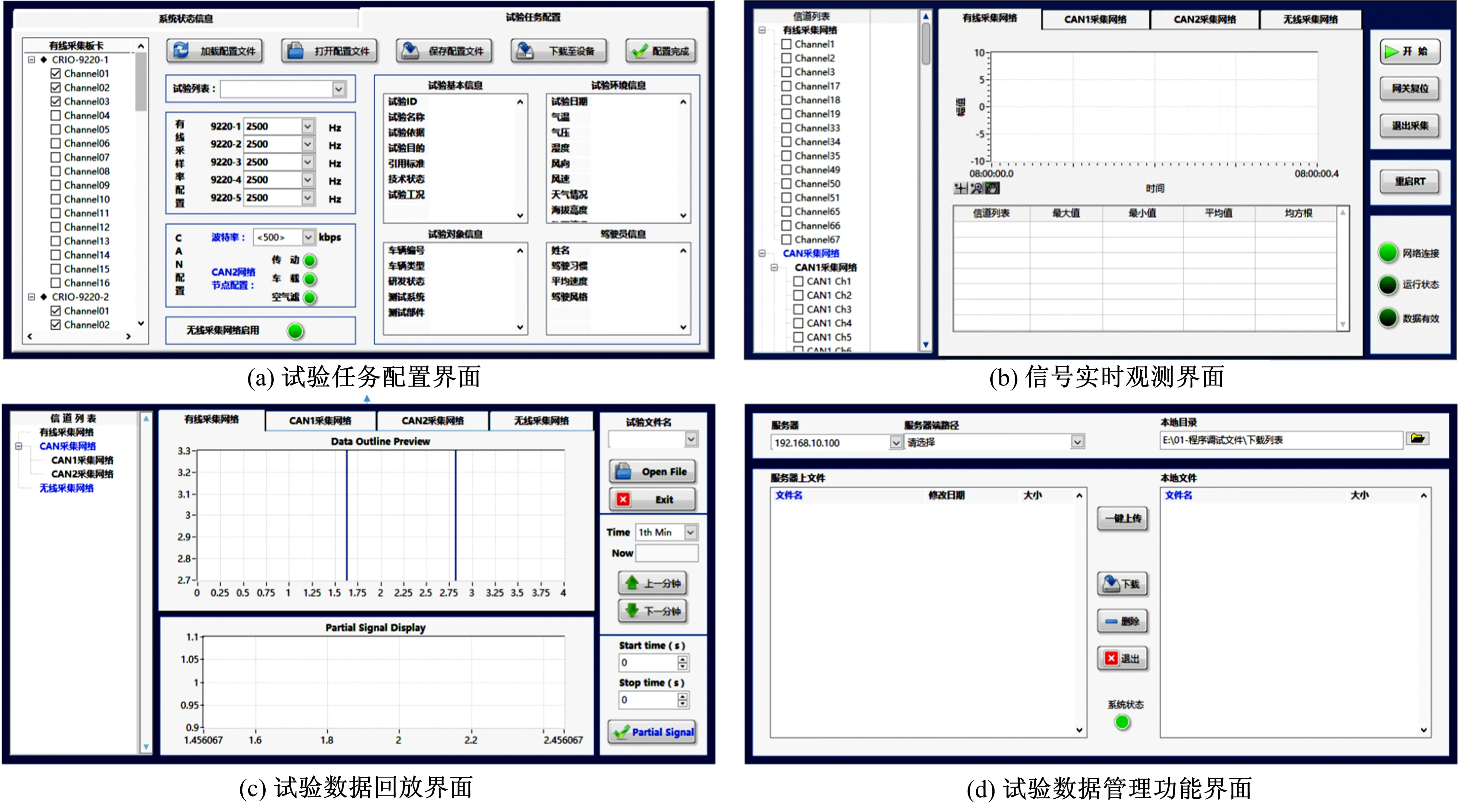

测控终端作为装甲车辆综合测试系统的总控,需要对车辆试验过程中待测信号的参数配置、待测信号的实时观测、试验数据的管理等进行实时控制。结合车辆测试的具体需求,本文对测控终端进行了如下4个功能界面的设计:试验任务配置界面、信号实时观测界面、试验数据回放界面、试验数据管理功能界面,界面具体设计如图5所示。

图5中,试验任务配置界面主要用于信道参数的设置,提高了整个系统的任务适应性;信号实时观测界面则可以提供待测信号波形的实时监控;而试验数据回放界面和试验数据管理界面,主要用于试验数据的处理。

2.2 CompactRIO的软件设计

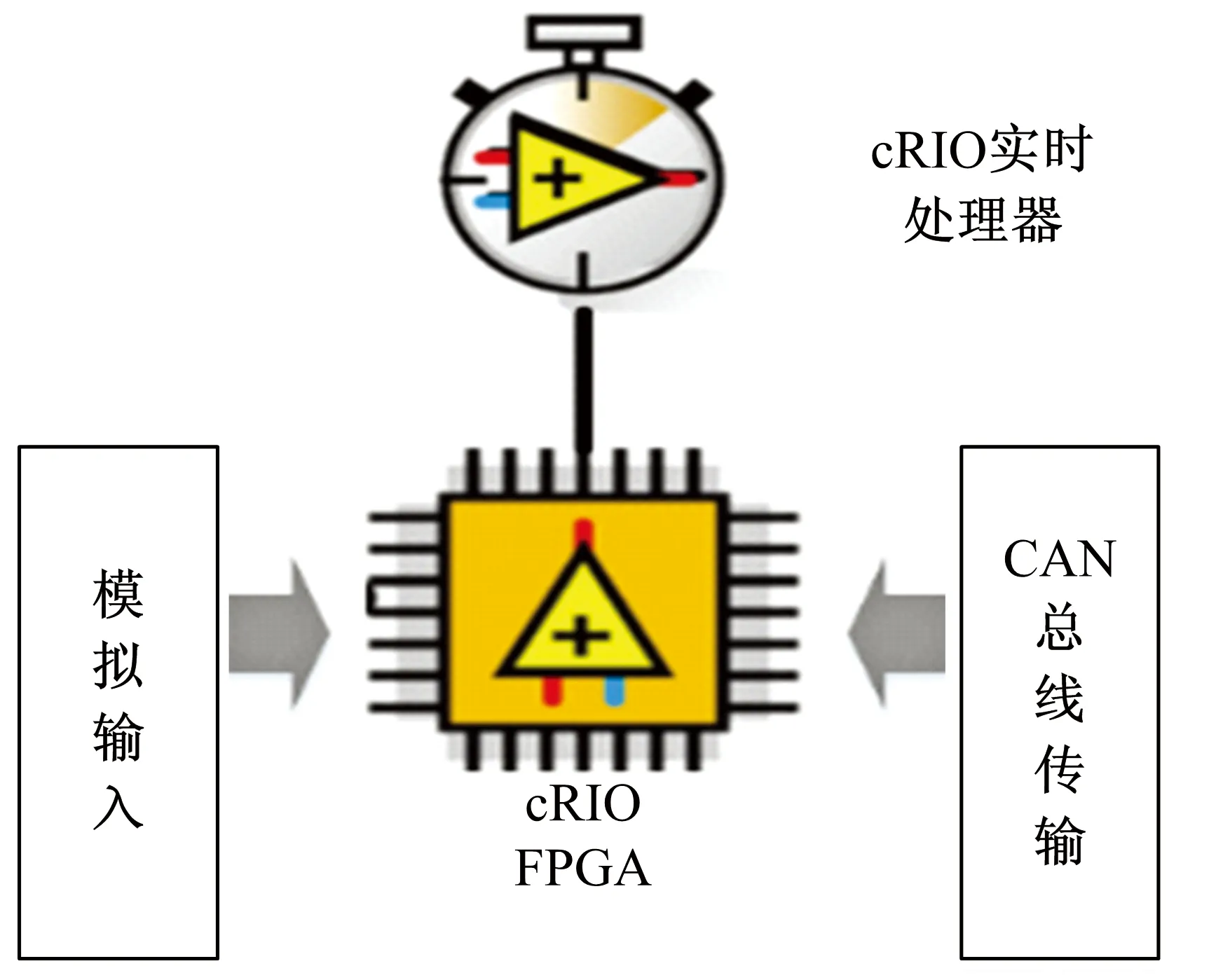

CompactRIO嵌入式采集平台主要包括实时处理器和FPGA两个部分,为上下两层架构,具体如图6所示。其中FPGA位于底层,主要负责各个I/O模块的控制,包括有线测试网路中模拟量采集板卡的采样频率配置、CAN总线的波特率配置、CAN总线测试网络中测试数据包的解析等。而实时处理器位于上层,是整个CompactRIO嵌入式采集平台的核心,不仅需要控制底层FPGA的工作,还需要处理FPGA获取的有线测试网络与CAN总线测试网络的采样值,以及无线网关上传的无线测试网络的采样值。此外,实时处理器还需保证试验采样数据的实时存储,同时通过TCP/IP协议将各个信道采样值及时上传,以满足测控终端进行信号实时观测的需求。

图5测试系统测控终端界面

Fig.5Interfaceofmeasuringandcontrollingterminal

图6CompactRIO嵌入式采集平台架构

Fig.6EmbeddedplatformarchitectureofCompactRIO

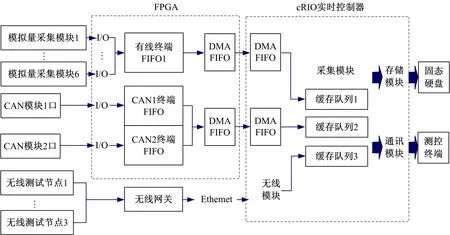

综上可知,整个CompactRIO嵌入式采集平台中实时控制器不仅工作任务繁多,而且数据处理量大。基于此,根据试验测试过程中控制流程与数据处理流程,本文在软件设计过程中采用了模块化的设计概念,使各个软件模块分工明确,既保证了数据流得到及时的处理,又保证了实时控制器工作的有效进行。整个嵌入式采集平台的软件架构如图7所示。

图7 CompactRIO软件架构Fig.7 Software architecture of CompactRIO

如图7所示,底层FPAG划分为有线采集控制模块和CAN总线采集控制模块,其中有线采集控制模块负责配置6个模拟量采集模块的通道使能情况与采样频率;CAN总线采集控制模块则主要负责CAN数据帧的解析与总线波特率的设置。

实时控制器的程序根据功能共划分为4个软件模块,其中无线模块主要负责CompactRIO平台与无线网关的数据交互,对来自无线测试网络的数据包进行解析与再封包,通过队列发送给采集模块;采集模块是整个系统所采数据的集中处理中心,既需要从DMA FIFO中读取来自FPGA的采样值,又需要从队列中提取来自无线模块的数据包,并对所有数据进行整理分别发送至存储模块和通信模块;存储模块则主要负责数据的实时存储;通信模块则主要负责与测控终端的通信工作,通过TCP协议一方面接受控制指令并下发至各个模块,另一方面将经采集模块处理的数据上传至测控终端用于实时显示。

3 系统自适应数据流控制策略

装甲车辆网络化综合测试系统是以整车作为测试对象,通过测试需求分析可知,不仅车辆的待测信号数多达220路,而且相当一部分信号的采样频率高达2.5 kHz,显然整个测试系统需要具备实时处理如此庞大数据量的能力。车辆综合测试系统运行时的采集数据流运行情况如图8所示。从图8可看出,有线测试网络和CAN总线测试网络的采集数据经DMA FIFO上传至实时控制器,无线测试网络的采集数据则经网线上传至实时控制器,实时控制器内部需要对来自不同测试网络的数据分别进行解析、封包、缓存、存储和上传。

因此,为了满足测控终端的信号实时监测功能和保证测试数据实时存储的要求,本文制定了基于整个车辆综合测试系统的自适应数据流控制策略,共包括自适应数据缓存控制和基于最大采样率的伪均匀采样两个部分。

3.1 自适应数据缓存控制

本系统作为一个能满足各型装甲车辆的多用途测试系统,其需要满足不同试验测试任务的需求,而对于不同的试验,除了待测信号类型存在差异外,信号数量也不尽相同。因此,在开展不同的试验测试时,实时控制器所处理的数据总量就存在区别,而这一数据量变化也直接影响了系统数据存储和信号监测的实时性。对数据存储和信号监测而言,其不可能满足绝对意义上的实时性要求,在实现过程中均需要进行一定的数据缓存,将数据流按一定时间尺度(T)切割为多个数据块,每个数据块被处理后封装为一个数据包,再用于后续的存储与信号显示。由此,本文提出的自适应数据缓存控制策略通过选择恰当的时间尺度和控制数据包的缓存来保证系统数据存储和信号监测的实时性要求。

图8系统采集数据流运行图

Fig.8Testingdatastreamoftestsystem

3.1.1 时间尺度的确定

时间尺度T为一个预设值,它的选取主要兼顾两个方面:一方面是对信号监测而言,T值不能过大,T太大时,监测界面信号更新慢,失去了实时观测的意义;另一方面则是考虑数据存储,T值不能过小,T太小时,写入相同数据量的数据时就需要多次打开数据文件,进而降低存储效率,造成数据包累积。

结合车辆测试需求,本文在保证测试数据能够可靠存储的前提下,对不同测试网络的数据流时间尺度T进行了如下选取:对有线测试网络而言,其不仅采样率高而且待测信号多,单位时间数据量最大,固将T值设置为0.5 s;而对CAN总线测试网络而言,虽然通道数目多达145路,但是信号采样频率最高不超过100 Hz,且最低采样频率只有5 Hz,为了保证可以观测出信号的大致趋势,固将T值设为1 s;而对无线测试网络,其单位时间数据量最小,但考虑其信号采样率不低,在T值的选取上与有线测试网络一样同为0.5 s。

3.1.2 自适应数据包缓存控制

由数据流运行图7可知,进行数据存储时需要依次从不同测试网络的缓存队列中提取数据包进行处理,若按照轮询存储模式,那么每次打开文件均只能写入一个数据包数据。由于不同测试网络数据包数据量存在较大差异,这将增加系统处理相同数量数据包时的文件开启次数,降低数据存储效率。因此,本文基于既定时间尺度制定了自适应数据包缓存控制策略,进而均衡单次写入试验数据存储文件的数据量,提高数据存储效率,控制策略如下:首先,根据式(1)分别计算出不同测试网络数据包的数据量Si(即时间尺度T内的采样值总数)。随后,以Si中的最大值Smax为基数由式(2)计算出缓存比例系数Ki,确定Smax与各S1之间的近似倍数关系。在确定缓存比例系数后,存储软件模块从各测试网络队列中提取数据包时,只对Smax所属的测试数据包进行实时存储,而其他的测试数据包只有当队列缓存个数达到对应的比例系数K时,才一次性进行存储,从式(4)可以看出,每次写入文件的数据量均近似相等。

(1)

Smax=max{S1,S2,…,Sn}

(2)

(3)

Smax≈Ki·Si

(4)

式中:Ti和Si为第i个测试网络时间尺度和该尺度下的数据包数据量;fz为测试网络中第z个信号的采样频率;Ki为第i个测试网络的缓存比例系数。

在本文设计的测试系统中共包括有线、CAN总线、无线3个测试网络,且根据确定的时间尺度可知,有线测试数据包的数据量最大,进而可以由式(3)计算出有线测试数据包与CAN总线测试数据包、无线测试数据包的缓存比例系数K1、K2。在系统进行数据存储时,只有当CAN总线数据包缓存队列中的数据包个数达到K1个,或者无线数据包缓存队列中的数据包个数达到K2个时,才进行相关数据包的处理。在本系统中,有线测试数据包要远大于CAN总线和无线测试数据包,因此通过该缓存控制策略不仅均衡了单次存储的数据量,而且大大减少了文件的开关次数,提高了存储效率。

3.2 基于最大采样率的伪均匀采样

在自适应缓存控制的过程中,每一个测试数据包中均包含了所属测试网络中所有信号的采样值,但除了无线测试网络外,无论是有线测试网络还是CAN总线测试网络,均存在信号采样频率不一致的问题,进而造成时间尺度T内不同信号的采样值数目不同。从图8中可以看出,有线采集模块和CAN采集模块获取的信号采样值均通过DMA FIFO上传至实时控制器。因此,实时控制器面临如何快速地从顺序排列的采样数据流中解析出不同信号采样值的问题。

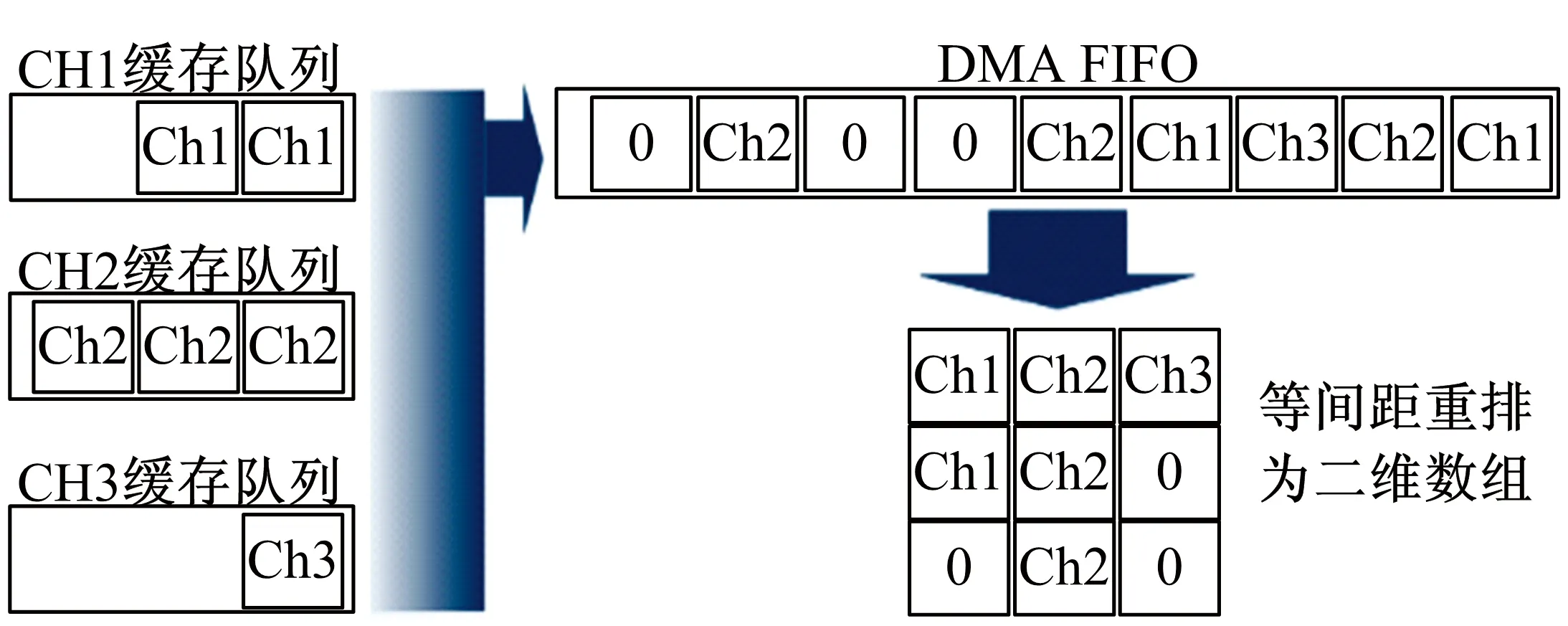

针对上述问题,本文提出了基于最大采样频率的伪均匀采样策略,即通过补充无效采样值的方式,使得同一测试网络中的所有信号在时间尺度内的采样值总数相同,就好像所有信号均是以相同的采样频率进行采样一样。策略的具体步骤实现如下:首先,根据式(5)得出测试网络中最大的信号采样频率fmax;然后由式(6)和选定的时间尺度T可以确定补值基数N;再根据式(7)分别求出测试网络内各个信号的无效采样值个数。

fmax=max{f1,f2,…,fn}

(5)

N=fmax·T

(6)

Di=(fmax-fi)·T

(7)

式中:fi为测试网络中第i个待测信号的采样频率;N为补值基数;Di为第i个待测信号一个时间尺度T内需要补充的无效采样值个数。

确定参数后,本文通过二级缓存的方式实现伪均匀采样策略,将时间尺度内各个信号采样值有序写入DMA FIFO中,为形象表示策略流程,本文通过一个包含3个信号的测试网络示例进行说明。设测试网络中3个信号通道的名称分别CH1、CH2、CH3,对应采样频率分别为2、3、1 Hz,时间尺度T设为1 s,无效采样值取0,由此可以算出N为3,策略流程示意图如图9所示。经I/O口的数据先按信号采样率分别缓存至对应的FIFO中,然后按照信号顺序依次从各FIFO中提取数据写入DMA FIFO,即按顺序从图9中的FIFO CH1~CH3中读取采样值,一次一个,当CH1~CH3中的有效值读取完后,为使其采样值数等于N,故用无效采样值0补齐。由此,一个时间尺度内的采样值序列如图9中DMA FIFO所示,实时控制器从DMA FIFO中读取这9个采样值后,仅需要进行一维数组重排转换就可以形成图中右下方显示的二维数组,它的每一列就代表一个信号的采样值且时序正确,而无效采样值0均位于列尾,易于剔除。

图9 策略流程示意图Fig.9 Strategy process diagram

4 试验验证

4.1 试验室试验

4.1.1 验证平台的搭建

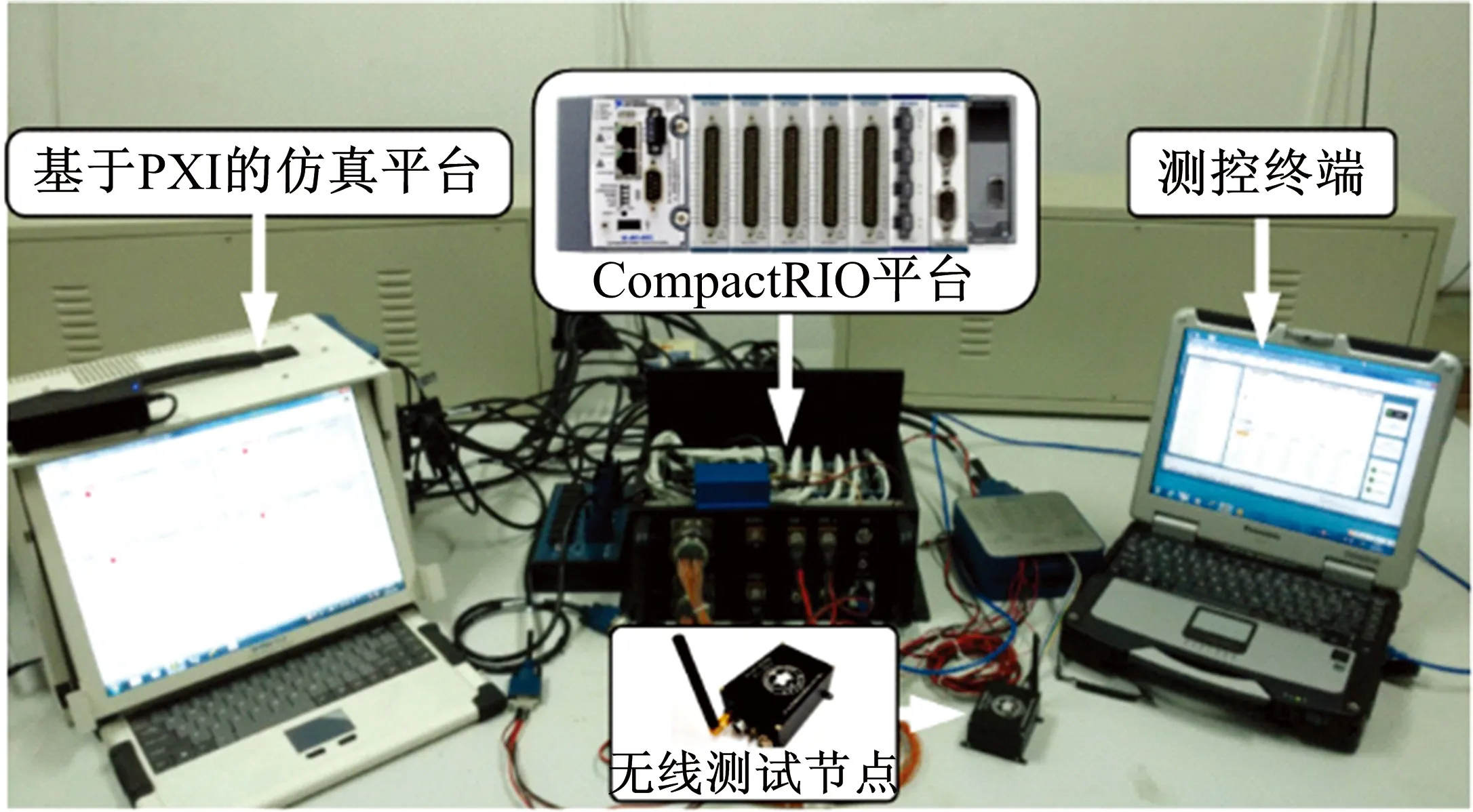

为了对车辆综合测试系统进行功能性验证,搭建了基于实验室环境的试验验证平台,试验验证平台实物图如图10所示。位于图10中间位置的是测试系统的主机和无线测试节点,测试系统主机外部为防护机箱,内部有CompactRIO平台、无线网关、电源模块以及网络交换机等组成部件;图10右侧为系统测控终端;图10左侧为基于PXI搭建的信号仿真平台,其主体为PXIe-8135控制器和PXIe-1062Q八槽机箱。机箱共插有4块板卡,其中两块PXIe-6358模拟量采集板卡作为有线测试网络的信号源,而另外两块PXI-8512双口高速CAN通信板卡,作为模拟的车载CAN节点为CAN测试网络提供信号。对于无线测试网络而言,采用信号发生器作为无线测试节点的信号源。

图10 综合测试系统试验验证平台Fig.10 Test platform of integrated test system

4.1.2 信号源设计

在充分验证车辆综合测试系统功能的前提下,本文针对整个测试系统中的有线、CAN总线、无线测试网络分别进行了信号源的设计。

其中,有线测试网络的信号源由PXIe-6358模拟量采集板卡提供,通过分线盒将72路信号线均分为4组,分别与4个板卡I/O口相连,为了区分,板卡输出信号分别采用2、4、8、10 V的正弦信号。而对于无线测试网络而言,由于信号数目少,因此通过信号发生器单独提供正弦信号。

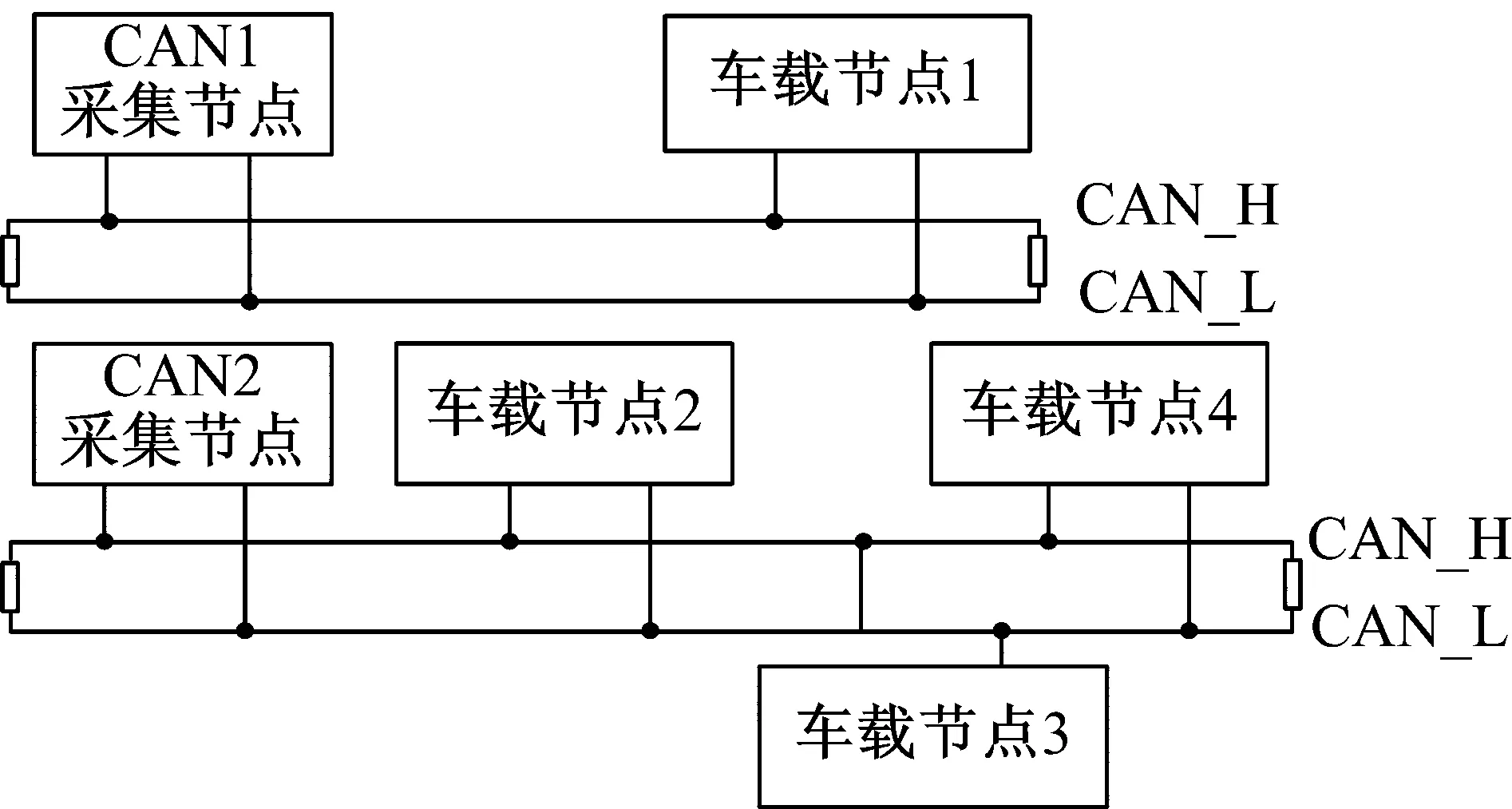

CAN总线测试网络包括CAN1和CAN2两个测试网络,其网络拓扑结构如图11所示。PXI平台上的两块PXI-8512 CAN通信板卡共包含4个独立的CAN通信I/O口,分别模拟4个车载节点,可以完全模拟车载环境下的CAN总线测试网络工作状态。

图11 CAN总线拓扑结构Fig.11 Topological structure of CAN bus

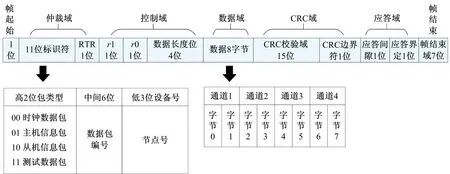

由于CAN总线测试网络的数据传输需要满足CAN通信协议才能实现,因此本文基于标准CAN2.0短帧格式,对用于传递信号采样值的数据帧11位标识符和64位数据域进行了定义,如图12所示。其中,11位标识符划分为包类型号、数据包编号、节点号3个部分,用于区分数据包的源节点和所包含采样值的信号名称;而64位数据域的8个字节,按两个字节一组进行划分,用来存储4个不同信号的采样值。

图12CAN数据帧的格式定义

Fig.12FormatdefinitionofCANdataframe

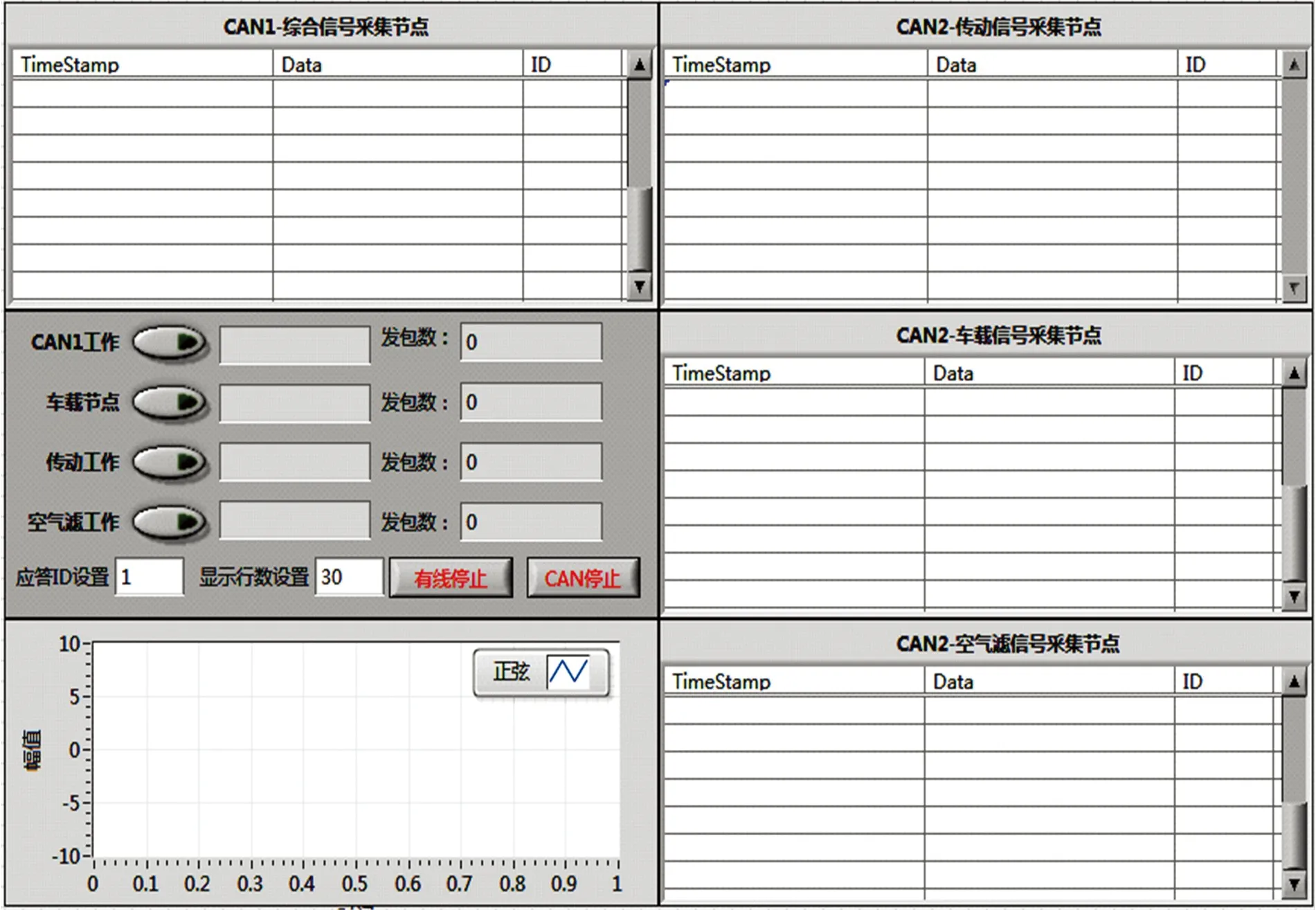

综上所述,基于PXI的仿真平台的信号控制界面如图13所示。

图13 仿真平台控制界面Fig.13 Control interface of simulation platform

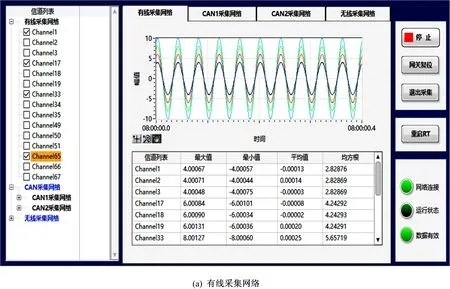

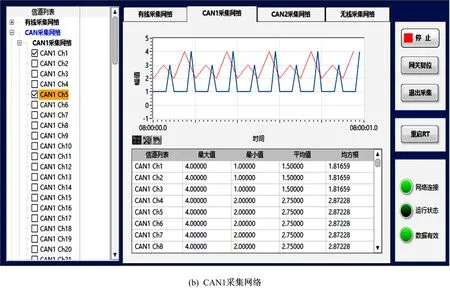

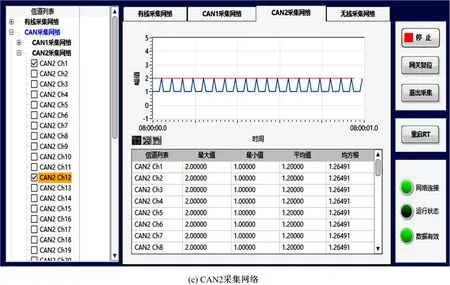

4.1.3 试验验证结果

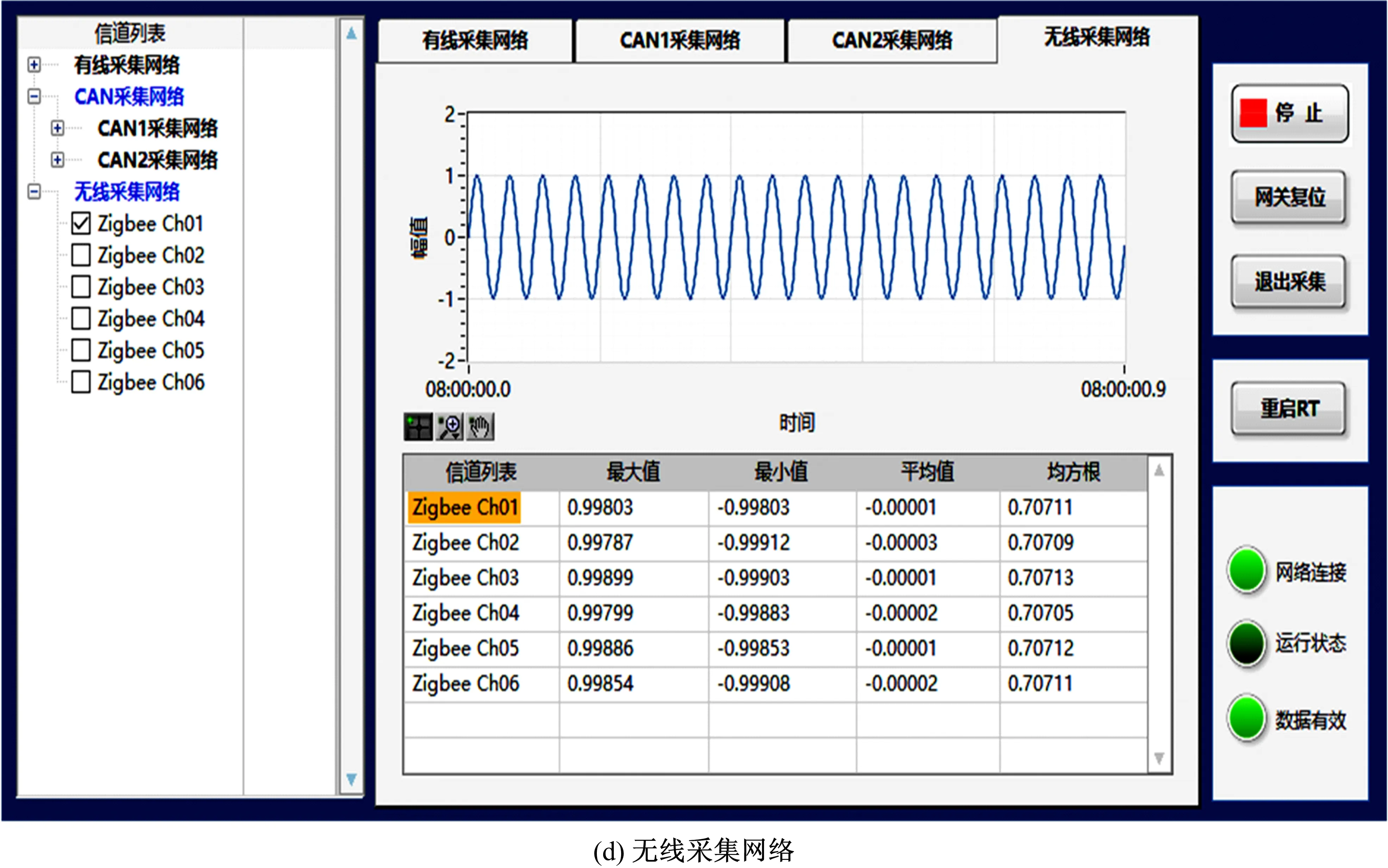

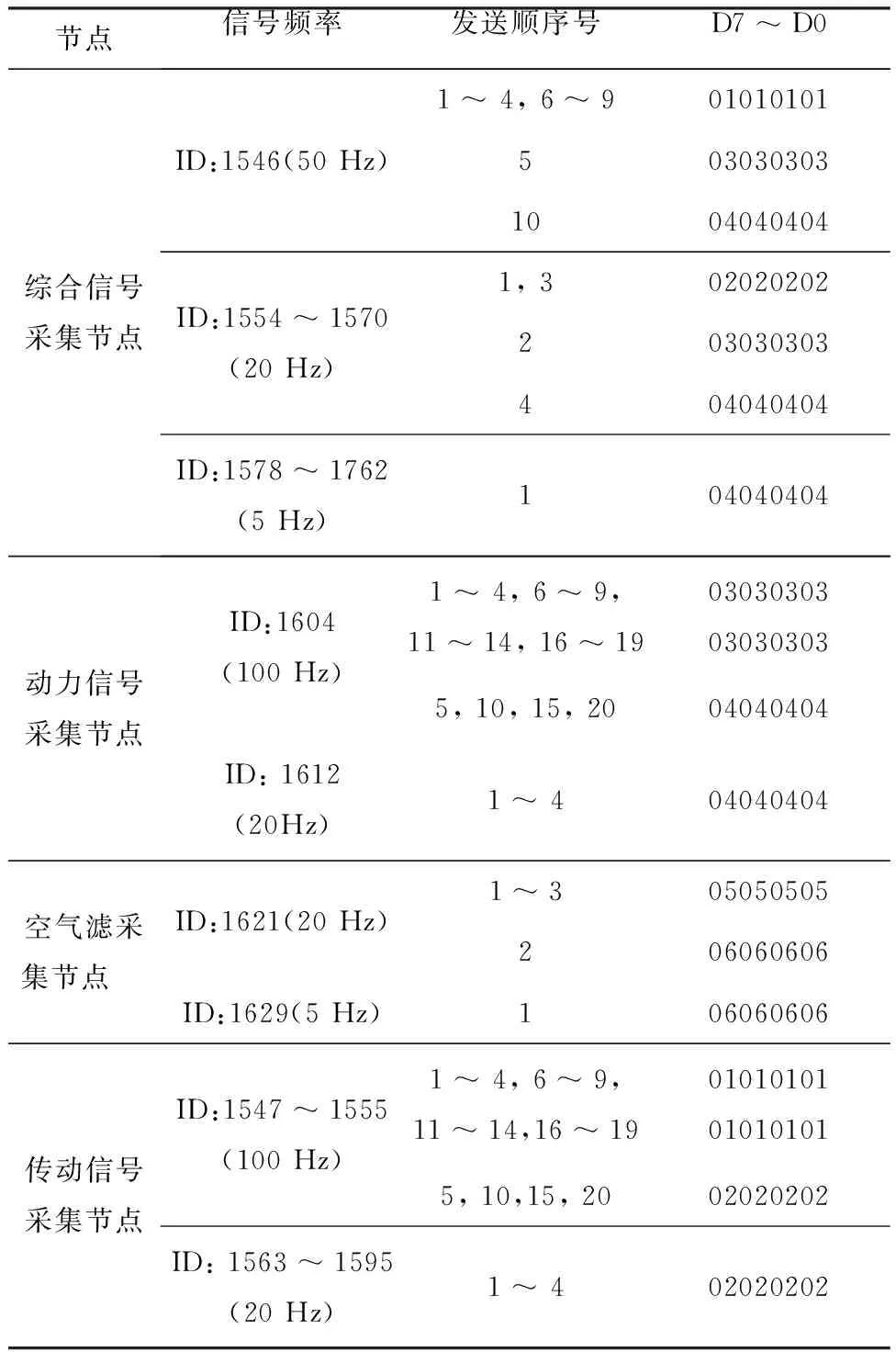

本文在车辆综合测试系统的试验验证过程中采用全网络同步采集试验,即同时开启3个测试网络对信号进行采集,试验结果如图14所示。在有线测试网络的采集过程中,分别从4个信号I/O口对应的信号中各选取1路信号,所选实时信号的监测结果如图14(a)所示,可见有线测试网络能够如实反映出4个幅值不同的正弦信号;而对CAN总线测试网络而言, CAN1采集网络与CAN2采集网络中4个模拟车载节点均以最小公倍时间200 ms为周期、常量数据包的形式发送信号采样值, 其试验验证测试数据包的定义如表2

图14 试验结果Fig.14 Test results表2 CAN总线输入信号Table 2 Input signalfrom CAN bus

节点信号频率发送顺序号D7~D0综合信号采集节点ID:1546(50Hz)1~4,6~9010101015030303031004040404ID:1554~1570(20Hz)1,302020202203030303404040404ID:1578~1762(5Hz)104040404动力信号采集节点ID:1604(100Hz)1~4,6~9,11~14,16~1903030303030303035,10,15,2004040404ID:1612(20Hz)1~404040404空气滤采集节点 ID:1621(20Hz)1~305050505206060606ID:1629(5Hz)106060606传动信号采集节点ID:1547~1555(100Hz)1~4,6~9,11~14,16~1901010101010101015,10,15,2002020202ID:1563~1595(20Hz)1~402020202

所示,其中发送顺序号为200 ms内的测试数据包发送顺序。随机在CAN1和CAN2测试网络中各选择两个信号,实时监测结果如图14(b)(c)所示,以图14(c)为例,ch1和ch12均为传动信号采集节点的通道,分别是采样率为100 Hz和20 Hz的信号。其中,ch1通道采集的数据为数值1、2循环;ch2通道为数值常量2,波形输出内容与输入信号表中定义的内容一致,证明采集有效。图14(d)所示的无线测试网络中随机选择的一个信号的波形,同样也如实反映出了信号发生器输出的正弦信号波形。

4.2 实车试验

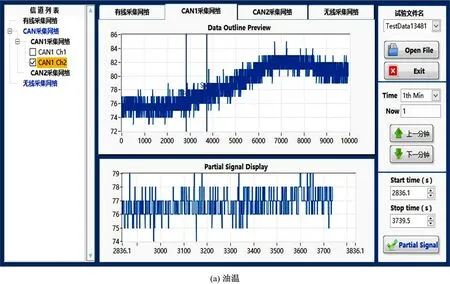

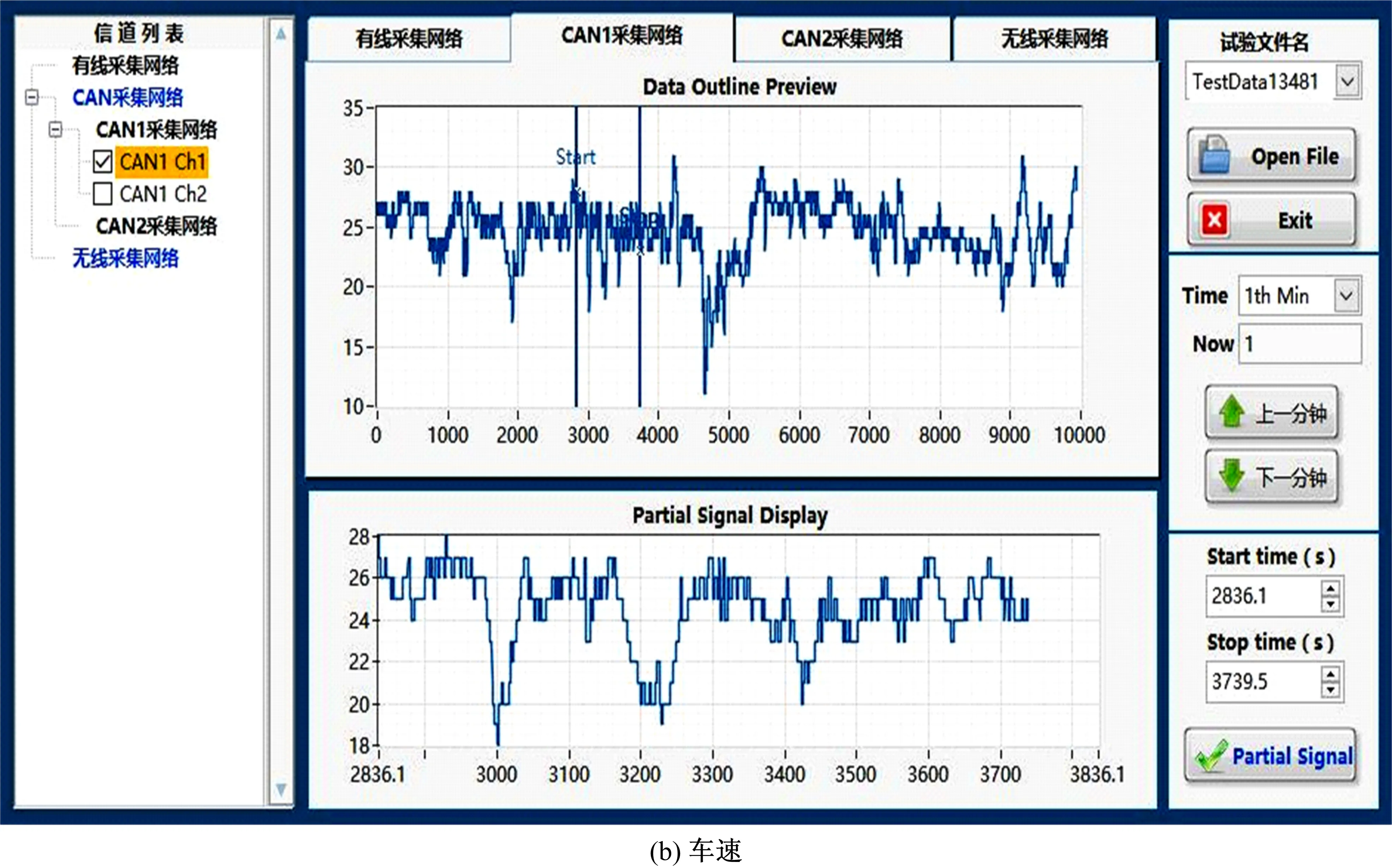

为了验证综合测试系统在实车条件下的工作状态,在北京郊区坨里试验场进行了实车数据采集试验。试验通过获取某型装甲车辆油气弹簧的油温、车速以及驾驶员位置处的振动加速度来验证系统功能。其中,油气弹簧油温和角位移由车载已有的CAN总线采集节点获取,通过CAN1网络传输给综合测试系统,加速度传感器数据由综合测试系统有线采集模块直接采集。其中,油温和车速的采样频率为10 Hz,加速度采样频率为10 kHz。采集的数据由综合测试系统进行本地存储,并同时传输给车载上位机进行实时显示。试验现场图和试验组成框图如图15所示。

试验过程中,驾驶员以25 km/h左右车速在道路上行驶,此过程中部分采集的数据如图16所示,CAN1网络获取的油温数据和车速数据如图16(a)和(b)所示,车速采集最大值为31 km/h,最小值为12 km/h,平均车速在25 km/h上下浮动,符合实际结果。温度数据从74 ℃开始逐渐上升。有线采集网络获取的振动加速度数据为±0.2g

图15实车试验现场图和试验设备组成图

Fig.15Actualvehicletestsiteandtestequipmentdiagram

(g=9.8 m2/s),如图16(c)所示。通过实车试验表明,本文所设计的网络化综合测试系统能够在实车环境下可靠运行。

图16 实车试验结果Fig.16 Actual vehicle test results

5 结束语

本文以装甲车辆野外整车动态试验测试为背景,在充分进行测试需求分析的基础上,设计了基于混合总线的装甲车辆综合测试系统。整个系统通过有线、CAN总线、无线3种方式获取装甲车辆的运行状态数据,主要由测控终端、测试系统主机以及车载信号调理节点构成,并针对测点环境进行了无线测试节点和无线网关的设计。针对整车试验测试中存在的信号数目多、采样率不一致、传输数据量大的特点,制定了自适应数据流控制策略。最后,基于PXI搭建了系统试验验证平台,进行了信号源设计。试验证明,装甲车辆综合测试系统能够实现整车全信号参数的采集、传输、存储与显示,系统功能齐全,运行可靠,为装甲车辆的试验测试提供很好的支撑。

[1] 程洪杰,赵媛.导弹特种车辆行驶平顺性测试系统设计[J].测控技术,2015,34(11):48-51.

Cheng Hong-jie, Zhao Yuan. Design of riding comfort measuring system for missile special vehicle [J]. Measurement & Control Technology,2015,34(11):48-51.

[2] 童伟.车辆轮荷动态测试系统研究[J].机床与液压,2012, 40(5):11-13.

Tong Wei. Research on dynamic testing system of vehicle’s wheel loads [J]. Machine Tool & Hydraulics,2012,40(5):11-13.

[3] 李会仙.混合动力客车数据采集与测试系统设计[D].长沙:湖南大学电子与信息工程学院,2012.

Li Hui-xian. The design of hybrid electric bus data acquisition and test system [D]. Changsha: School of Electronics and Information Engineering, Hunan University,2012.

[4] 李刚,谢永成,李光升,等. 装甲车辆蓄电池特性参数数据采集系统设计[J]. 电源技术,2013,37(2):228-230.

Li Gang,Xie Yong-cheng, Li Guang-sheng, et al. Data acquisition systems design of armored vehicles lead-acid battery characteristic parameter [J]. Chinese Journal of Power Sources,2013,37(2):228-230.

[5] 樊新海,张传清,王战军. 基于实车测试的坦克柴油机振动评估[J]. 装甲兵工程学院学报,2013,27(1):37-40.

Fan Xin-hai, Zhang Chuan-qing, Wang Zhan-jun. Vibration evaluation of tank diesel engine based on real vehicle’s measurement [J]. Journal of Academy of Armored Force Engineering,2013,27(1):37-40.

[6] 张进秋,石志涛,刘义乐,等.驾驶操作数据采集系统设计研究[J].微型机与应用,2012,31(24):22-25.

Zhang Jin-qiu, Shi Zhi-tao, Liu Yi-le, et al. Design of driving action data sampling system [J]. Microcomputer & Its Applications,2012,31(24):22-25.

[7] 党玲,刘云鹏,宋美球,等.车辆传动装置嵌入式无线扭矩测试系统研究[J].计算机测量与控制,2011,19(6):1338-1340.

Dang Ling, Liu Yun-peng, Song Mei-qiu, et al. Study on embedded wireless torque measurement system for vehicle transmission equipment [J]. Computer Measurement & Control,2011,19(6):1338-1340.

[8] 宋美球,刘云鹏,党玲,等.特种车辆扭矩测试仪的研制[J]. 车辆与动力技术,2012(1):26-29.

Song Mei-qiu, Liu Yun-peng, Dang Ling, et al. Research on torque test instrument of special vehicle [J]. Vehicle & Power Technology,2012(1):26-29.

[9] 禹精达.传动轴扭矩测量技术及精度分析[D].太原:中北大学信息与通信工程学院, 2012.

Yu Jing-da. The drive shaft torque measurement technology & precision analysis [D]. Taiyuan: School of Information and Communication Engineering, North University of China, 2012.

[10]Salvadori F, Gehrke C S, de Oliveira A C, et al. Smart grid infrastructure using a hybrid network architecture [J]. IEEE Transactions on Smart Grid, 2013, 4(3):1630-1639.

[11] Mirabella Orazio, Brischetto Michele. A hybrid wired/wireless networking infrastructure for greenhouse management [J]. IEEE Transactions on Instrumentation and Measurement, 2011, 60(2):398-403.