压电喷油器多次喷射对GDI汽油机颗粒物排放的影响

2018-03-10卫海桥裴自刚冯登全潘家营潘明章

卫海桥,裴自刚,冯登全,潘家营,潘明章

(天津大学 内燃机燃烧学国家重点实验室, 天津 300072)

0 引 言

近年来,缸内直喷(GDI)技术因其良好的性能得到越来越多的应用。GDI汽油机能够更加精确地控制混合气当量比,瞬态响应快[1],同时能够提高充气效率和燃油经济性,降低CO2的排放[2],但是也带来了中小负荷下未燃HC增多,颗粒物排放增加的问题[3]。

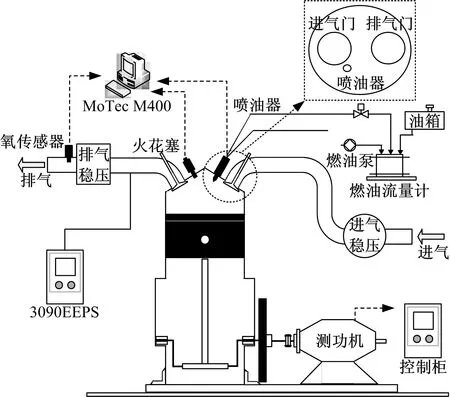

发动机排气超细微粒按粒径主要分为核态和积聚态[4],核态(5 nm 针对喷油策略对颗粒物排放的影响,国内外都进行了相关研究。Sabathil等[8]对单次喷油策略下喷油时刻进行了研究,发现喷油太早容易造成燃油碰撞活塞,喷油太晚又会导致油气混合时间缩短。Whitaker等[9]使用电磁喷油器试验发现缩短压缩冲程的喷油脉宽能够显著降低燃油碰撞活塞的可能性。Bonandrini等[10]通过三维CFD软件仿真计算,研究了多次喷射下缸内混合气形成及湿壁情况,发现多次喷射能够显著减少燃油的湿壁量,改善缸内的混合气分布,减小了局部过浓的区域,减少了碳烟的形成。国内上海交通大学黄伟等[11]在增压直喷汽油机上采用两次喷射策略对爆震工况进行了研究,发现合适的两次喷射策略能够抑制爆震,降低碳烟排放。但是,目前大部分针对喷油策略减少GDI颗粒物的研究仍然是基于两次喷射的研究,由于电磁喷油器存在的响应特性等原因,对于更多喷油次数的试验研究较少,多次喷射在GDI汽油机颗粒物排放方面的潜力没有得到进一步挖掘。 上述研究基本使用电磁喷油器,很少有涉及雾化性能良好的压电晶体喷油器的研究,特别是基于压电晶体喷油器多次喷射对颗粒物排放特性的影响研究。相对于电磁喷油器,压电晶体外开式喷油器响应时间在0.1 ms左右,喷雾形态稳定性高、重复性好[12],而且具有较低的贯穿距、较大的喷雾锥角和更小的索特平均直径[13],雾化质量明显提高,并且喷雾锥角受背压影响较小,喷雾形成的环状涡流也使其能在火花塞附近稳定形成小粒径、低涡流的可燃混合气[14],因此压电晶体喷油器在改善GDI汽油机颗粒物方面的作用有待挖掘。因此,本文基于压电晶体外开式喷油器,在中等负荷工况下,在单缸汽油机上进行了单次喷油、两次喷油以及三次喷油的试验,深入探索了基于压电晶体喷油器的多次喷油策略对GDI汽油机颗粒物排放的影响。 试验用发动机为缸内直喷、水冷、单缸四冲程SI发动机,由Richardo E6改装而成。喷油器采用西门子压电晶体喷油器,喷油器侧置安装在进气门侧,喷油次数、喷油脉宽以及喷油压力等可由直喷控制电路调节。发动机电子控制单元为MoTeC M400,可快速、精确调节发动机点火时刻、喷油时刻,分辨率为0.5 ℃A。发动机试验台架如图1所示。发动机主要技术参数如下:缸径为80 mm;活塞行程为100 mm;排量为0.5 L;压缩比为10;供油方式为缸内直喷;采用压电晶体外开式喷油器;配气机构为双顶置凸轮轴,2气门。 与发动机相连的是一台DZDC-20直流电力测功机,转速控制误差为±1 r/min。为控制缸内混合气达到目标空燃比,采用美国ECM公司LCAN-N6空燃比分析仪,宽裕氧传感器分辨率为0.001,相对误差和响应时间分别为±0.8%和0.15 s。发动机缸内动态压力由平齐安装在燃烧室顶部的Kistler 6041A水冷式缸压传感器进行测量,并经电荷放大器和数据采集卡将缸压数据保存于计算机存储器中。 图1 试验台架示意图Fig.1 Schematic view of experimental setup 颗粒物粒径和数量分析仪器采用的是TSI 3090发动机排气粒径谱仪(Engine exhaust particle sizer, EEPS),其工作原理是利用带电粒子在电场中的电迁移性运动,从而来筛选得到不同粒径(5.6~560 nm)的粒子。其采样流量为10 L/min,共有32个粒径分级,能够以10 Hz的时间分辨率实时监测瞬态发动机测试循环的粒子排放。稀释系统采用旋转盘式热稀释器TSI 379020,总稀释比例为150。 为了有效反映直喷发动机中等负荷下颗粒物排放情况,试验选取在转速为1500 r/min,中等负荷下开展,发动机BMEP为6.7×105Pa。试验开始时先将冷却水加热到(75±1)℃,开车暖机20 min,试验过程中每组试验均在发动机工况稳定后测量,保持水温、油温不变,喷油压力均为10 MPa,不同喷油策略下点火时刻均为上止点前20 ℃A。试验开始后通过MoTec M400设定点火时刻,并调整喷油时刻,通过上位机软件调整喷油次数及喷油脉宽使混合气当量比维持在1。为了明确不同喷油比例时多次喷射对颗粒物排放的影响,试验中针对不同喷油策略设置了不同的比例,多次喷射策略中喷油总量一定,两次喷油和三次喷油油量按照一定比例进行设置,具体参数设置如表1所示。 试验中保持发动机除喷油量(比例)外其他控制参数不变,为了排除多次喷射中次要因素对试验结果造成的干扰以及便于试验结果的比较,在本次试验中设置三种喷油策略下第一次喷油时刻相同,三次喷射和两次喷射时第二次喷油时刻相同[15]。同时为了探究多次喷射在改善颗粒物排放方面的潜力,3种喷油策略下相同的喷油时刻均选择该模式下颗粒物排放最好的时刻,其中单次喷射中喷油时刻从130~340 °CA BTDC进行扫描试验,步长为30 °CA,确定颗粒物排放较好的时刻SOI1=250 °CA BTDC,然后两次喷射试验中第二次喷油时刻从50~210 °CA BTDC间隔20 °CA步长进行扫描试验,确定SOI2=190 °CA BTDC;在三次喷射试验中,第三次喷射时刻在50~150 °CA BTDC间隔20 °CA步长进行扫描试验。 图2、图3分别为单次喷油试验中发动机颗粒物粒径分布及总粒子数浓度随喷油时刻SOI1的变化情况。由图2可知,发动机颗粒物粒径分布呈核态和积聚态颗粒物三峰分布的趋势,峰值粒径分别为10、40~50以及70~90 nm。随着喷油时刻从340 °CA BTDC推迟到310 °CA BTDC时,核态颗粒物峰值逐渐降低。原因是随着活塞下行,燃油撞击活塞的燃油量减少,后续燃烧过程中产生的未燃HC减少。继续推迟到220 °CA BTDC,核态颗粒物峰值逐渐增大,原因是撞击气缸壁面的燃油逐渐增加,燃油得不到充分蒸发。而继续推迟到220~130°CA BTDC时,撞击活塞和气缸壁面的燃油量变化不大,因而核态颗粒物变化不大。而对于积聚态颗粒物,当喷油时刻从340 °CA BTDC推迟到250 °CA BTDC时,积聚态颗粒物峰值逐渐降低,且峰值粒径减小,继续推迟到130 °CA BTDC时,积聚态峰值反而有所升高,这可能是因为进气冲程早期喷油时,燃油撞击活塞;随着喷油时刻的推迟,撞击活塞的燃油逐渐减少,吸附成核的HC和碳粒子减少,所以积聚态颗粒物减少,而喷油时刻继续推迟到250~130 °CA BTDC时,由于油气混合时间缩短,局部浓区增加,碳烟生成量增大,所以积聚态颗粒物增加。由图3可知,在单次喷油试验中,发动机颗粒物总粒子数浓度随喷油时刻的提前先减小后增大,当喷油时刻达到250 °CA BTDC,颗粒物总粒子数浓度最小,达到了9.41×105个/cm3。 图4为两次喷油中喷油比例为1∶1时颗粒物粒径分布情况。由图可知,两次喷射的颗粒物粒径分布曲线呈三峰分布,核态颗粒物的两个峰值粒径在10 nm左右和25 nm左右,积聚态颗粒物的峰值粒径在75 nm左右,总体上两次喷射的颗粒物浓度峰值无论是核态还是积聚态都比单次喷射时少,只有在第二次喷油时刻推迟到压缩冲程后半段时(SOI2晚于90 °CA BTDC),积聚态颗粒物数量急剧增加,使颗粒物总粒子数浓度急剧增加,这是因为使用两次喷油策略时,燃油贯穿距明显减小,从而碰撞活塞和气缸壁面的燃油显著减少,使燃烧更完全。当SOI2介于90~210°CA BTDC时,随着第二次喷油时刻的推迟,核态颗粒物数量逐渐减少;而SOI2介于170~210°CA BTDC时,积聚态颗粒物数量变化不大,继续推迟到110°CA BTDC时,积聚态颗粒物逐渐增加。主要原因可能是随着喷油的推迟,喷油时刻越靠近点火时刻,而压电晶体喷油器的喷雾有稳定的喷雾形态和良好的雾化性能,在火花塞附近形成了浓度适宜的可燃混合气,提高了点火的稳定性,促进了火焰的传播,减少了核态颗粒物的产生;而当第二次喷油时刻位于压缩冲程时,油气混合时间有限,导致局部浓区增大,生成的碳烟增加,从而使得积聚态颗粒物的数目增加。 图5为两次喷油试验中两个喷油比例下颗粒物总粒子数浓度随第二次喷油时刻SOI2的变化情况。由图5可以看出,两次喷油中两个喷油比例下颗粒物总粒子数浓度随第二次喷油时刻的提前大幅降低,而在SOI2提前到100~210 °CA BTDC时,颗粒物总粒子数浓度降低趋势逐渐趋于平缓。相比于单次喷射,当SOI2介于90~210 °CA BTDC时,两次喷射的颗粒物总粒子数浓度明显减小,达到5.85×105个/cm3,而SOI2在压缩冲程后半段时,由于混合时间的缩短,颗粒物总粒子数浓度逐渐增加,而且当第二次喷油时刻过晚时,适当增加第一次喷油比例有助于降低混合气的不均匀性,减少颗粒物排放,从而说明合理的两次喷射策略能够显著减少颗粒物排放。两次喷射相比单次喷射,喷雾贯穿距减小,降低了燃油碰撞活塞和壁面的几率,减少了未燃HC的生成量。 图5 不同喷油时刻SOI2下两次喷射颗粒物总粒子数浓度Fig.5 Total concentration of particle under differentSOI2 with double injection 由上述讨论可知,两次喷射在降低喷雾贯穿距,减少燃油碰壁几率,减少颗粒物排放方面有重要作用,为了进一步探究三次喷射在改善颗粒物排放方面的潜力,在两次喷射喷油比例为1∶1的基础上,固定SOI1为250 °CA BTDC,SOI2为190 °CA BTDC,将第二次喷油再分为两次完成,由于压缩冲程喷油越晚,颗粒物排放越高,所以适当减少第三次喷油量,三次喷射比例分别设置为5∶6∶1,6∶5∶1,7∶4∶1。 图6为三次喷油中喷油比例为7∶4∶1时颗粒物粒径分布情况。由图6可知,相比于单次喷射和两次喷射,三次喷射时积聚态颗粒物数量急剧减少,而核态颗粒物数量相比于两次喷射有所增加,核态颗粒物数量的两个峰值粒径分别在12 nm左右和29 nm左右,说明三次喷射在降低积聚态颗粒物排放方面潜力巨大。原因是三次喷射比例为7∶4∶1时,在两次喷射的基础上,增加第一次喷油量延长了油气混合时间,局部过浓区显著减小,生成的碳烟减少,从而使得积聚态颗粒物明显减少,但是第一次喷射燃油撞击活塞和汽缸壁面的油量增加,未燃HC生成量增加,所以相比于两次喷射核态颗粒物增加。当SOI3介于90~150 °CA BTDC时,随着第三次喷油时刻的推迟,积聚态颗粒物和核态颗粒物数量都有所减少,而当继续推迟第三次喷油到压缩冲程后半段(SOI3晚于90 °CA BTDC)时,小粒径(D2p<10 nm)的核态颗粒物有所增加,粒径大于10 nm的核态和积聚态颗粒物数量变化不大。 图6 不同喷油时刻SOI3下三次喷射颗粒物粒径分布Fig.6 Particle size distribution under different SOI3with triple injection 图7为三次喷射在三个喷油比例下颗粒物总粒子数浓度随第三次喷油时刻SOI3的变化情况。由图7可知,三次喷射下不同喷油比例时颗粒物总粒子数浓度随着第三次喷油时刻的推迟先减小后增加,第三次喷油时刻处于压缩冲程前半段时,即SOI3介于110~150°CA BTDC时,比例为5∶6∶1的三次喷射颗粒物排放相对较少,在SOI3=130 °CA BTDC时达到了5.17×105个/cm3,减少第一次喷油量、增加第二次喷油量有助于减少颗粒物排放,说明此时进气冲程第一次喷油时燃油撞击活塞和壁面仍然是颗粒物产生的主要原因,通过减少第一次喷油量缩短燃油贯穿距,减少碰壁几率;而当第三次喷油时刻处于压缩冲程后半段时,即SOI3晚于110 °CA BTDC时,喷油比例为7∶4∶1时颗粒物排放较少,在SOI3=90 °CA BTDC时达到了4.84×105个/cm3,增加第一次喷油量、减少第二次喷油量有助于减少颗粒物排放,说明此时油气混合的不均匀性是产生颗粒物排放的主要原因,通过增加第一次喷油量来延长大部分燃油与空气的混合时间,因此合理的三次喷油比例及喷油时刻能够进一步减少颗粒物排放。 结合图7可知,当在压缩冲程的不同阶段第三次喷油时表现出不同粒径分布特性的原因是,在压缩冲程前半段喷油时,燃油撞击活塞和壁面是颗粒物增加的原因,随着第三次喷入小油量的燃油,可以提高点火的稳定性,促进火焰传播,有助于减少颗粒物排放;在压缩冲程后半段喷油时,油气混合的不均匀性是颗粒物增加的原因,第三次喷油进一步加剧了油气混合的不均匀性,核态颗粒物不易通过表面吸附及其他反应实现表面增长,所以小粒径核态颗粒物有所增加。 图7 不同喷油时刻SOI3下三次喷射颗粒物总粒子数浓度Fig.7 Total concentration of particle under different SOI3with triple injection 为进一步明确多次喷射在降低颗粒物排放方面的潜力,将三种喷油策略下颗粒物排放最好的工况进行对比,三次喷射下选取的工况为喷油比例7∶4∶1,SOI1=250 °CA BTDC,SOI2=190 °CA BTDC,SOI3=90 °CA BTDC;两次喷射下选取的工况为喷油比例1∶1,SOI1=250 °CA BTDC,SOI2= 190°CA BTDC,单次喷射下选取的工况为SOI1=250 °CA BTDC。图8、图9是三种策略下颗粒物颗粒物粒径分布对比和总粒子数浓度对比。 图8 三种喷油策略下颗粒物粒径分布对比Fig.8 Comparison of particle size distribution with threedifferent spray strategies 由图8可知,单次喷射时颗粒物粒径分布近似呈三峰分布,积聚态颗粒物有两个峰值;两次喷射和三次喷射时颗粒物粒径分布近似呈三峰分布,核态颗粒物有两个峰值。相比于单次喷射,两次喷射和三次喷射时核态颗粒物和积聚态颗粒物数量均减少,但是两次喷射时核态颗粒物数量减少幅度较大,而三次喷射时积聚态颗粒物数量减少幅度较大。 结合仿真计算可知[10,16],合理组织多次喷油策略能够显著减少燃油碰壁现象,提高混合气的均匀程度。单次喷射时燃油撞击缸套和活塞顶面几率较大,燃油得不到充分蒸发,而且壁面淬熄效应也促进了HC的增加,高温缺氧的环境也促进了燃油裂解,形成碳烟粒子的气相前驱物增加,从而单次喷射时核态颗粒物和积聚态颗粒物均较多。而两次喷射比例为1∶1时,明显降低了喷雾贯穿距,减少了燃油碰壁几率,吸附成核的HC和碳粒子减少,核态颗粒物减少,而且两次喷射均在进气冲程完成,局部浓区较小,形成的碳烟粒子减少,导致吸附成核的颗粒物减少,积聚态颗粒物相对单次喷射降低。而三次喷射比例为7∶4∶1时,相对于两次喷射增加了第一次喷油量,导致燃油碰壁增加,未燃HC增加,导致吸附成核的核态颗粒物增加,而第二次喷油量减少,油气混合时间增加,使燃油混合更均匀,局部浓区显著减小,生成的碳烟减少,从而不容易形成粒径更大的颗粒物,从而积聚态颗粒物显著降低,第三次喷射少量燃油又提高了点火的稳定性,促进了火焰的传播。 图9 三种喷油策略下颗粒物排放总数对比Fig.9 Comparison of total concentration of particlewith three different spray strategies 由图9可知,多次喷射在降低颗粒物排放方面有很大的潜力,多次喷射时颗粒物排放总数明显降低,其中两次喷射颗粒物排放总数相对于单次喷射降低了37.8%,三次喷射相对于单次喷射降低了48.6%。 图10为三种不同喷油策略下的NOx排放情况。由图可10知,当使用多次喷射时,NOx排放是逐渐降低的,原因是多次喷射时提高了缸内混合气的均匀程度,减少了NOx的产生,从而说明多次喷射不仅能够降低颗粒物排放,而且对抑制NOx的排放也有较好的效果。使用多次喷射在抑制颗粒物排放的同时还要兼顾燃烧性能。图11是三种喷油策略下的指示热效率。由图11可知,两次喷油时指示热效率较高,提高了燃烧性能,而三次喷射时又稍有降低。 图10 三种喷油策略下NOx排放Fig.10 NOx emission of three different spray strategies 图11 三种喷油策略下发动机指示热效率Fig.11 Thermal efficiency of three differentspray strategies (1)单次喷油策略下,发动机颗粒物粒径分布呈核态和积聚态颗粒物三峰分布的形态,其中积聚态颗粒物有两个峰值;且存在最佳喷油时刻使得颗粒物排放最低,喷油过早或过晚都不利于减少颗粒物排放。 (2)两次喷油策略下,合适的喷油策略能够显著降低颗粒物排放。第二次喷油时刻越靠近上止点,颗粒物总数越多;且第二次喷射时刻靠近压缩上止点时,适当增加第一次喷油所占的比例,有助于降低颗粒物排放。此外与单次喷油策略不同,两次喷油策略下的颗粒物粒径分布呈三峰形态,核态颗粒物的两个峰值粒径为10 nm左右和25 nm左右,积聚态颗粒物峰值粒径为75 nm左右。 (3)三次喷油策略下,颗粒物排放总数比两次喷油稍有减少,且随着第三次喷油时刻的推迟,颗粒物排放总数先减小后增加;核态颗粒物粒径分布两个峰值粒径为12 nm左右和29 nm左右,且峰值数量相比两次喷油略有增加。 (4)多次喷射能够显著降低颗粒物总数排放,相比单次喷射,合理的两次和三次喷射策略能够分别减少颗粒物总数排放约37.8%和48.6%;两次和三次喷射时核态和积聚态颗粒物总体上都低于单次喷射,并且两次喷射在减少核态颗粒物方面作用更显著,而三次喷射在减少积聚态颗粒物方面作用更显著。 (5)多次喷射能减少NOx的排放,而且两次喷射时指示热效率提高,但是三次喷射时指示热效率又有所降低。 [1] 王建昕,王志. 高效清洁车用汽油机燃烧的研究进展[J].汽车安全与节能学报,2010,1(3):167-178. Wang Jian-xin, Wang Zhi.Research progress of high efficient and clean combustion of automative gasoline engine[J].Automotive Safety and Energy, 2010,1(3):167-178. [2] Königstein A,HocR C,Frensch M,et al. Comparison of advanced turbocharging technologies under steady-state and transient conditions[C]∥SAE Paper,2006- 05-0364. [3] Spicher U, Reissing J, Kech J,et al. Gasoline direct injection (GDI) engines-development potentialities [C]∥SAE Paper,1999-01-2938. [4] 裴毅强,张建业,秦静,等. 增压直喷汽油机起动怠速及混合气浓度对微粒排放的影响[J]. 天津大学学报:自然科学与工程技术版, 2014, 10(1):892-897. Pei Yi-qiang, Zhang Jian-ye, Qin Jing,et al. Effect of starting idling condition and mixture concentration of a turbocharged GDI engine on particle emission[J].Journal of Tianjin University(Science and Technology) , 2014, 10(1): 892-897. [5] Myung C,Park S. Exhaust nanoparticle emissions from internal combustion engines:a review[J]. International Journal of Automotive Technology, 2012, 13(1): 9-22. [6] Braisher M, Stone R Price P. Particle number emissions from a range of European vehicles[C]∥SAE Paper,2010-01-0786. [7] 黄雅卿,王志,王建昕.喷油时刻对缸内直喷汽油机颗粒物排放的影响[J].内燃机学报, 2014, 5(1): 420-425. Huang Ya-qing, Wang Zhi, Wang Jian-xin.Effects of injection timing on particulate emission in gasoline direct injection engine[J].Transactions of CSICE, 2014,5(1): 420-425. [8] Sabathil D, Koenigstein A, Schaffner P,et al. The influence of DISI engine operating parameters on particle number emissions[C]∥SAE Paper,2011-01-0143. [9] Whitaker P, Kapus P, Ogris M,et al. Measures to reduce particulate emissions from gasoline DI engines [J]. SAE International Journal of Engines,2011, 4(1): 1498-1512. [10] Bonandrini G, Di Gioia R, Papaleo D,et al. Numerical study on multiple injection strategies in DISI engines for particulate emission control[C]∥SAE Paper,2012-01-0400. [11] 黄伟,张玉银,许敏,等.采用两次喷油策略降低直喷增压汽油机爆震和碳烟排放及改善冷起动特性的研究[J].内燃机工程, 2014, 35(2): 48-53. Huang Wei, Zhang Yu-yin, Xu Min,et al.Improvement of knocking, smoke and HC emissions in cold starting by two stage injection for turbocharged GDI engine[J]. Chinese Internal Combustion Engine Engineering, 2014, 35(2): 48-53. [12] Schwarz C, Schünemann E, Durst B,at al. Potentials of the spray-guided BMW DI combustion system[C]∥SAE Paper,2006-01-1265. [13] Martin D, Pischke P,Kneer R. Investigation of the influence of multiple gasoline direct injections on macroscopic spray quantities at different boundary conditions by means of visualization techniques[J]. International Journal of Engine Research,2010, 11(6): 439-454. [14] Skogsberg M, Dahlander P,Denbratt I. Spray shape and atomization quality of an outward-opening piezo gasoline DI injector[C]∥SAE Paper,2007-01-1409. [15] Su J, Xu M, Yin P,et al. Particle Number Emissions Reduction Using Multiple Injection Strategies in a Boosted Spark-Ignition Direct-Injection (SIDI) Gasoline Engine[C]∥SAE Paper,2014-01-2845. [16] 潘锁柱, 宋崇林, 裴毅强,等. 点火定时对缸内直喷汽油机燃烧及颗粒物排放的影响[J]. 农业机械学报, 2013, 44(7): 23-27. Pan Suo-zhu, Song Chong-lin, Pei Yi-qiang, et al. Effects of spark-ignition timing on GDI engine combustion and particle emissions[J].Transactions of the Chinese Society for Agricultural Machinery,2013, 44(7): 23-27.1 试验平台及试验方案

1.1 发动机试验平台

1.2 试验方案

2 试验结果及讨论

2.1 单次喷射试验颗粒物排放分析

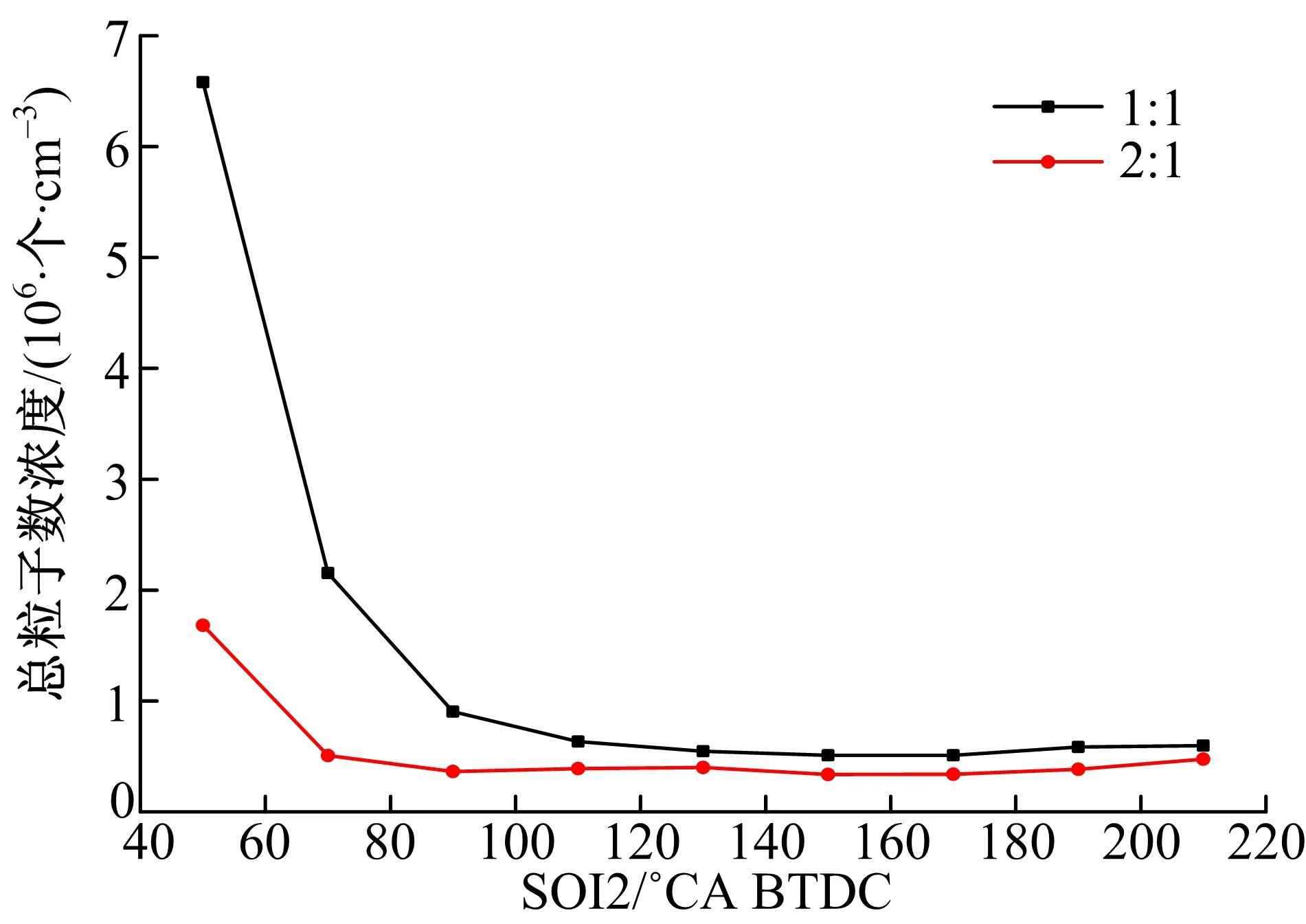

2.2 两次喷射试验颗粒物排放分析

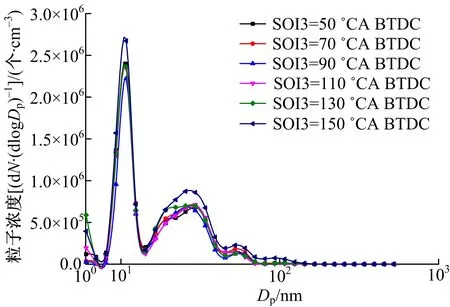

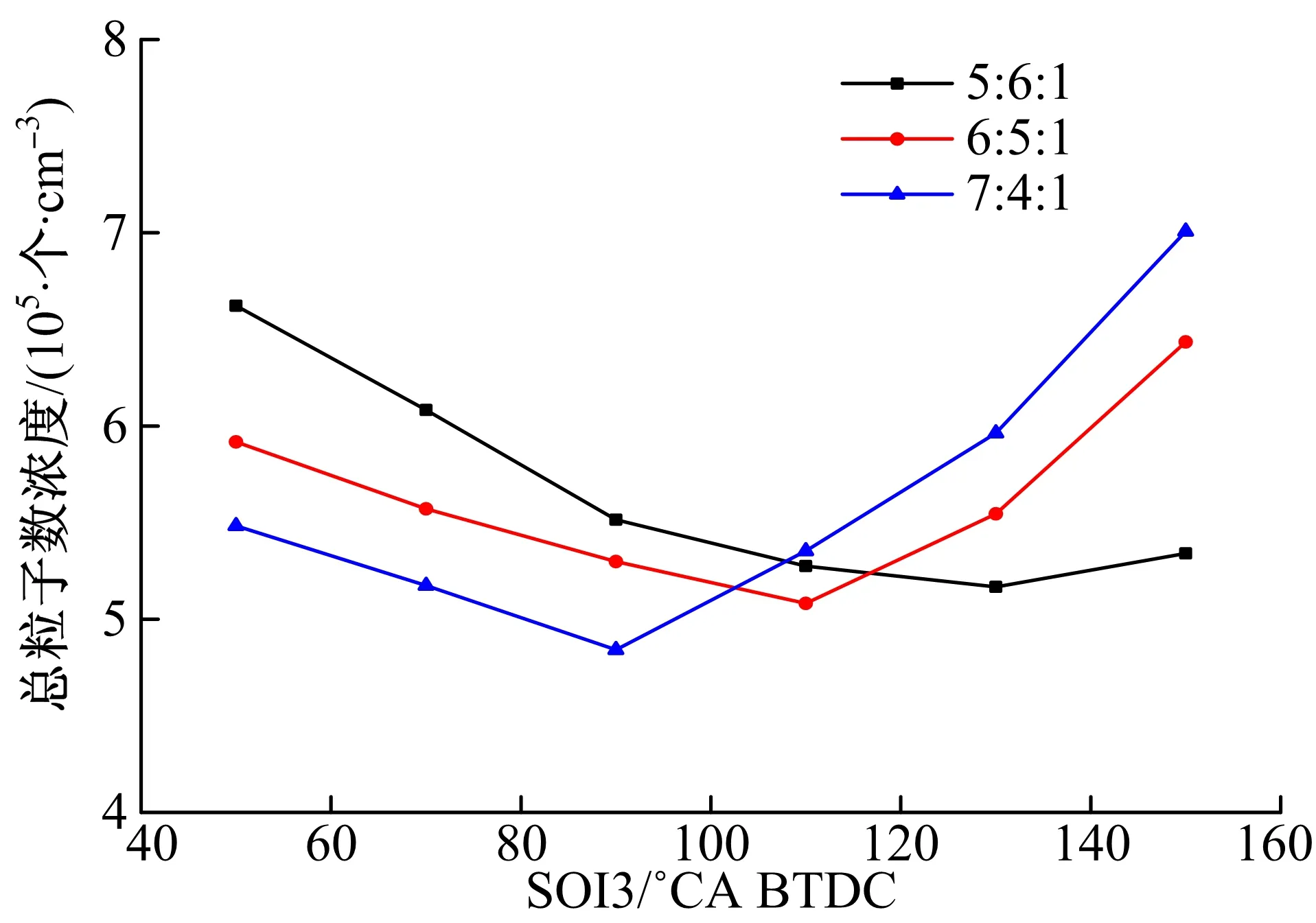

2.3 三次喷射试验颗粒物排放分析

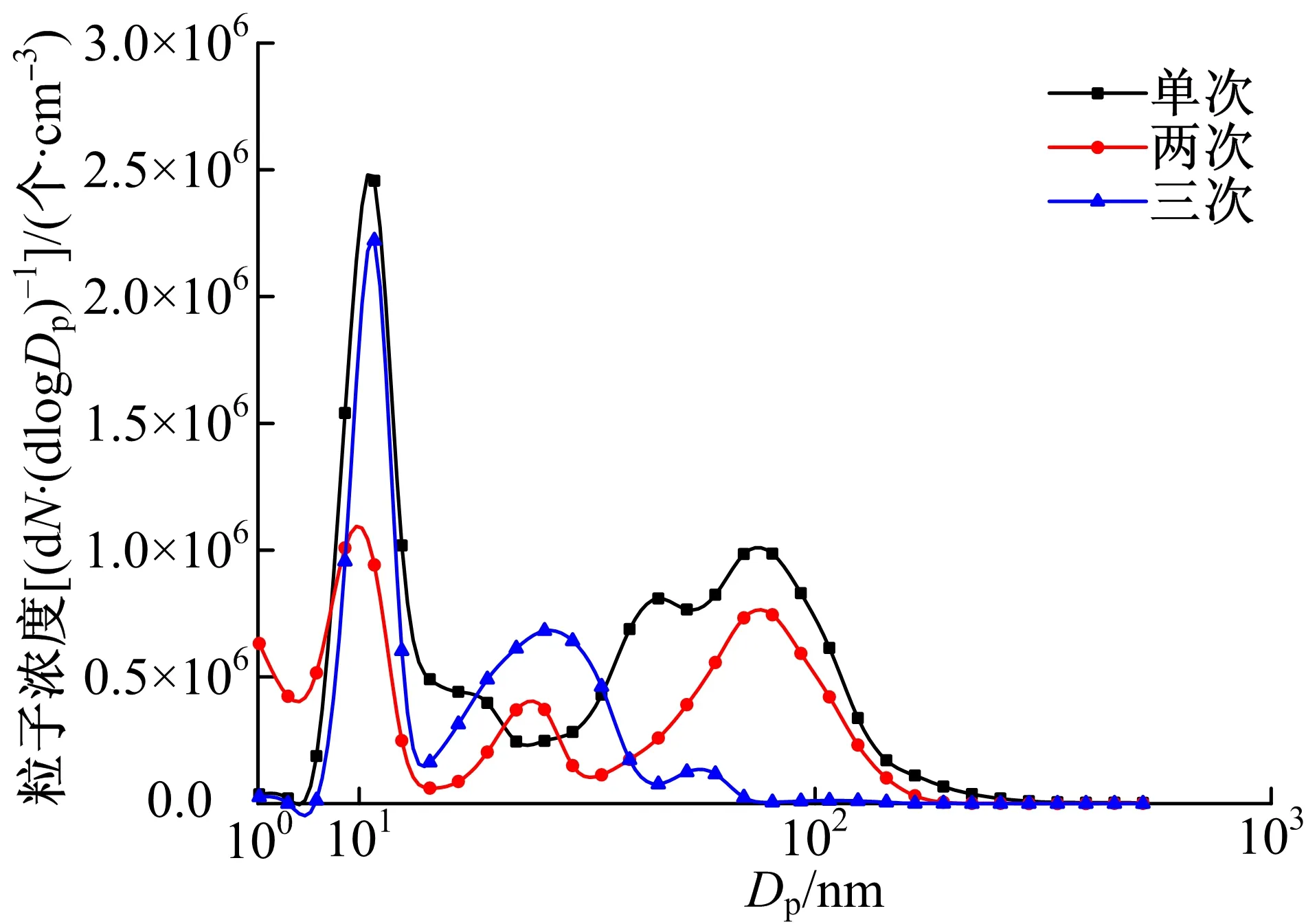

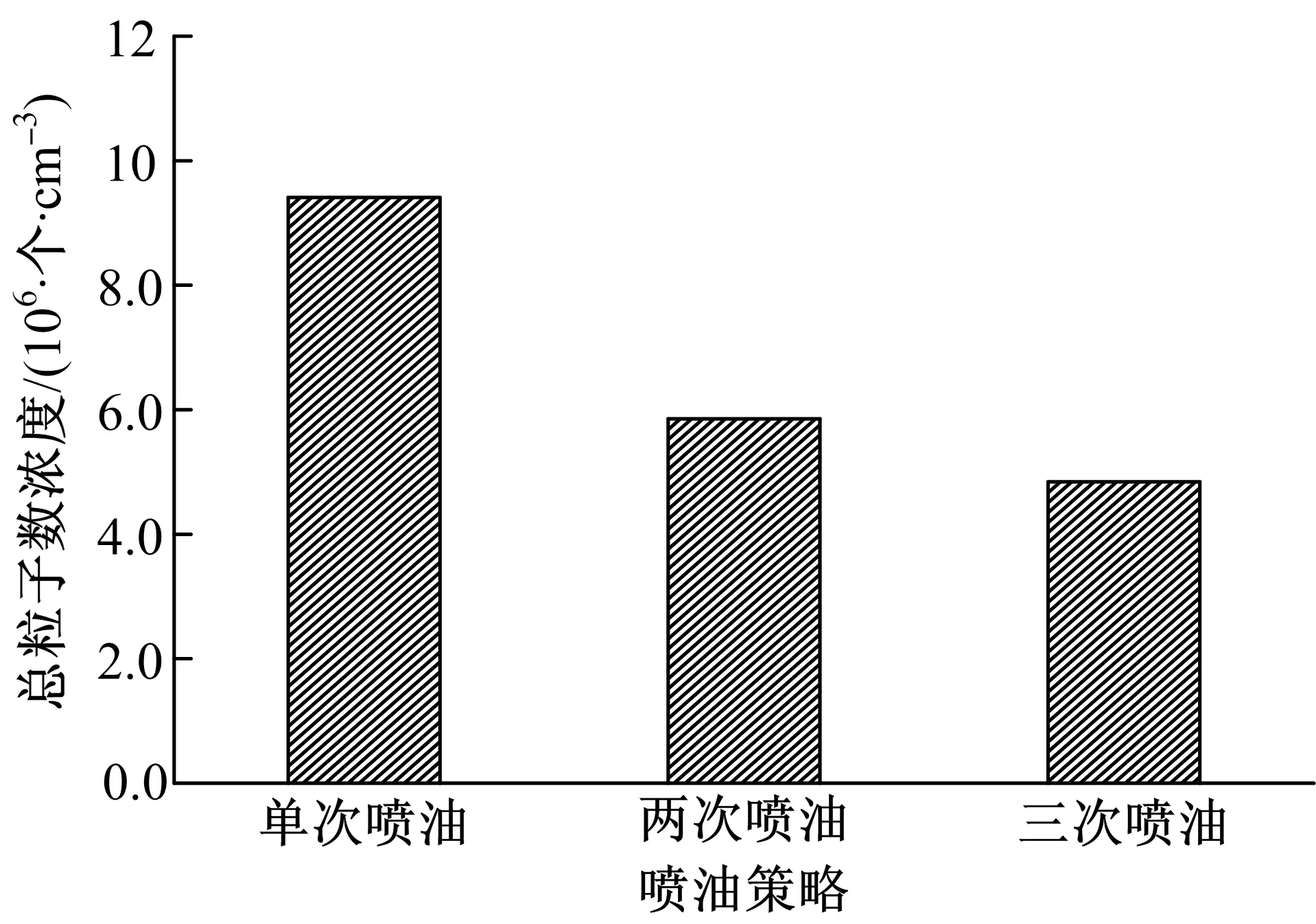

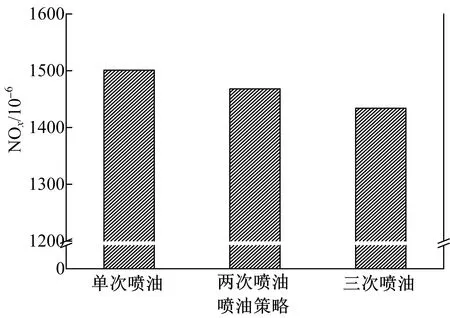

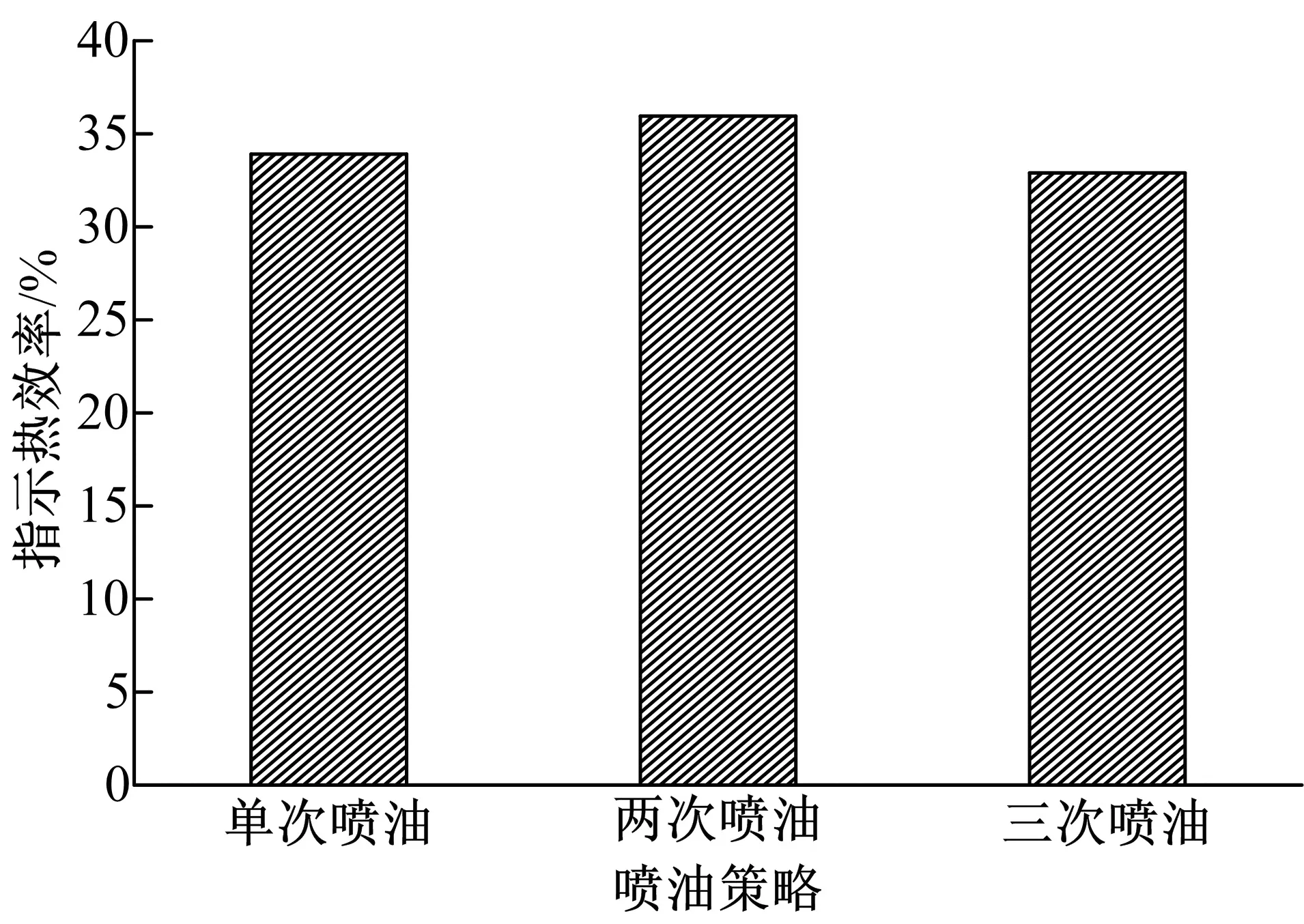

2.4 三种喷油策略对比

3 结 论