崖城13-1气田海底输气管线带压回收修复方案设计及作业实践

2018-03-10陈永訢李建楠甘惠良董树阳

陈永訢 田 震 赵 刚 李建楠 甘惠良 董树阳

(海洋石油工程股份有限公司 天津 300461)

崖城13-1气田香港管线是天然气输往香港的“大动脉”,总长约778 km,直径711.2 mm。2013年10月操作人员发现该管线压力异常,管线压力持续下降。调查发现输气管线南侧(崖城侧)阀组有2处泄漏,北侧(香港侧)阀组保护罩发生侧翻,为保证香港终端的正常用气,必须进行彻底修复。由于该作业水域海水深,为尽快完成修复并顺利通气,修复期间采用带压修复,这给管线封堵及修复作业带来极大挑战。该管线运行时间超过20 a,管线疲劳损伤敏感,对天气窗口及焊接作业的要求较高,而国内外有关服役时间较长的老海底管线的维护及修复鲜有报道,无案例借鉴。本文通过对海底管线带压回收修复方案的详细设计,对海底管线修复过程进行了疲劳分析以严格控制回收修复的作业时间,并对封堵状态及危险气体动态进行了实时监测,保证了崖城13-1海底管线回收修复的顺利完成,取得了重要的经济效益和社会效益,对类似服役时间较长的老海底管线的回收修复也具有借鉴意义。

1 海底管线带压回收修复方案选择

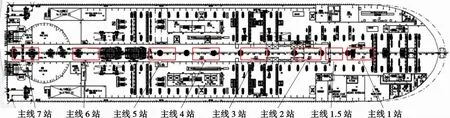

崖城13-1气田海底管线回收修复作业的作业船为“HYSY201”,作业线布置如图1所示。由于该海底管线已在海底服役20多年,回收过程的关键点是其混凝土配重层能否有效承受住张紧器的夹持力[1]。因此,根据张紧器夹持老海底管线的具体情况设计了以下2种方案。

方案1:张紧器能有效夹持住海底管线。此种情况下,作业线3站海管铺设所需的张力由A/R缆转换至张紧器后,可根据现场情况将管线牵引至1.5站(或直接在3站),然后进行A/R缆及浮体索具摘除、组对焊接等操作。

方案2:张紧器不能有效夹持住海底管线。此种情况下,由A/R缆牵引海底管线至作业线1站,切除2站与3站之间的混凝土配重层,用张紧器夹持防腐层,然后进行A/R缆及浮体索具摘除、组对焊接等操作。

图1 崖城13-1气田铺管船作业线布置示意Fig .1 Schematic of firing line layout at lay barge in YC13-1 gas field

为了更好地完成崖城13-1气田海底管线回收修复作业,对老海底管线回收至作业线3站进行夹持试验,海底管线的实际情况远好于预期,没有发现明显的外部破损、裂纹及腐蚀,混凝土配重层的完整性较好;夹持试验期间海底管线未发生滑脱,张紧器张力变化在正常指标范围内。鉴于以上实际情况,决定采用方案1进行回收。浮体索具摘除后观察到的海底管线内壁情况也再次证实了老海底管线腐蚀损坏等情况非常轻微。

经过论证确定的回收修复香港侧老海底管线的具体步骤如下:

1) 移船至香港侧作业位置,ROV辅助将回收管沟与浮筒索具连接,准备进行回收。

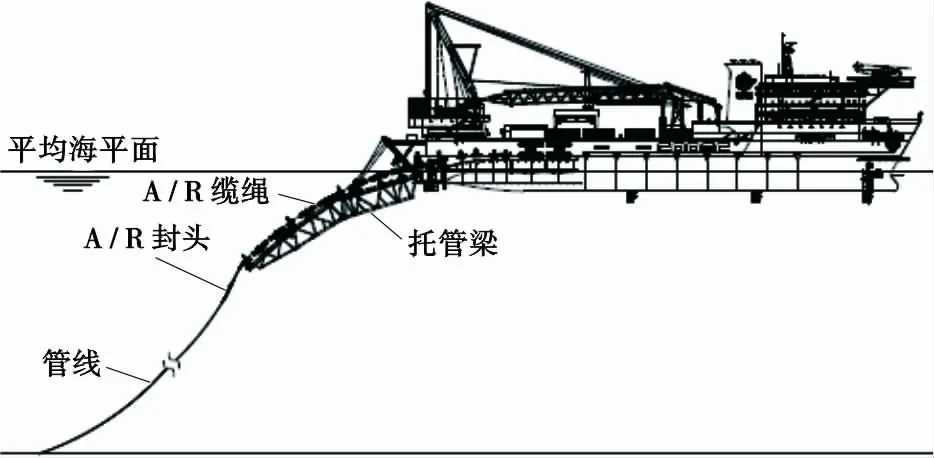

2) 按计算报告走船、回收A/R缆,逐步将老海底管线回收至作业线,如图2所示。

图2 崖城13-1气田逐步回收老海底管线至作业线Fig .2 Recovery the old subsea pipeline to firing line gradually in YC13-1 gas field

3) 海底管线管头回收至作业线3站,进行夹持试验。

4) 夹持试验结束,海管铺设所需要的张力由A/R缆转换至张紧器,将管头牵引至作业线1.5站后解掉A/R缆以及浮筒索具等。

5) BV(必维船级社)人员立即进行危险性气体检测,判断封堵列车封堵效果是否理想。满足作业要求后进行管头切割,并进行坡口加工。 6) 牵引海底管线至作业线1站进行新老海底管线组对、焊接,开始进行正常铺设,其他各站完成相应的焊接、检验、喷砂、HSS涂敷等操作[2-3]。

7) 铺设至设计长度后焊接法兰短管、安装法兰保护器,终止铺设作业,使用液压拉伸器进行法兰螺栓安装。

8) 按计算分析报告走船,最终将终止封头弃至规定地点,ROV辅助将管沟脱离,完成弃管作业。

2 关键技术问题处理

崖城13-1气田海底管线回收修复作业的关键技术问题是:①管线服役时间超过20 a,使得管线回收修复过程对疲劳损伤特别敏感,疲劳消耗的控制显得尤为重要;②带压回收修复期间管线内存在高压危险性气体,需准备详细的危险性气体检测及应急方案,并实时监测封堵列车封堵状态。

2.1 疲劳损伤分析

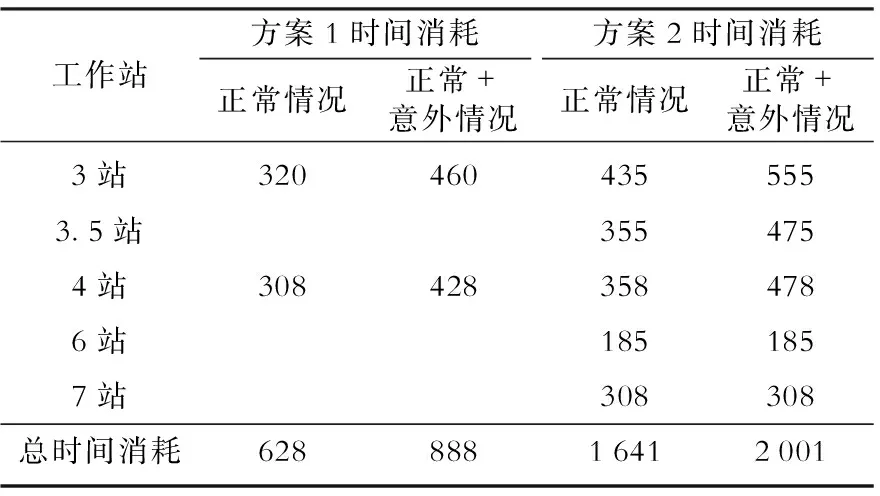

应对崖城13-1气田海底管线回收修复作业的回收、海底管线修复以及正常铺设每个过程进行疲劳分析,但由于回收及正常铺设每个过程相对稳定,因此主要分析了修复过程的疲劳损伤。海底管线回收至作业线后,大部分的疲劳消耗都集中在作业线修复操作上,尤其是第一道口的焊接作业。根据前期方案设计资料及现场勘查结果,方案设计阶段预计作业线每站的时间消耗如表1所示(香港侧)。

表1 崖城13-1气田海底管线回收修复预计作业线 每站时间消耗(香港侧)Table 1 Estimated time consuming of each station at firing line for subsea pipeline repair under pressure in YC13-1 gas field(Hongkong side) min

对于疲劳寿命的划分,DNV-OS-F101-2010中通常对于安装期的划分为10%[4],但DNV-OS-F101-2012中指出对于设计疲劳寿命的划分可以根据施工需求进行适当调整[5]。本次疲劳计算时采用10%,允许损伤系数取0.333。根据DNV-OS-F101-2010第二部分中的解释,本次回收修复期间采用低安全等级。

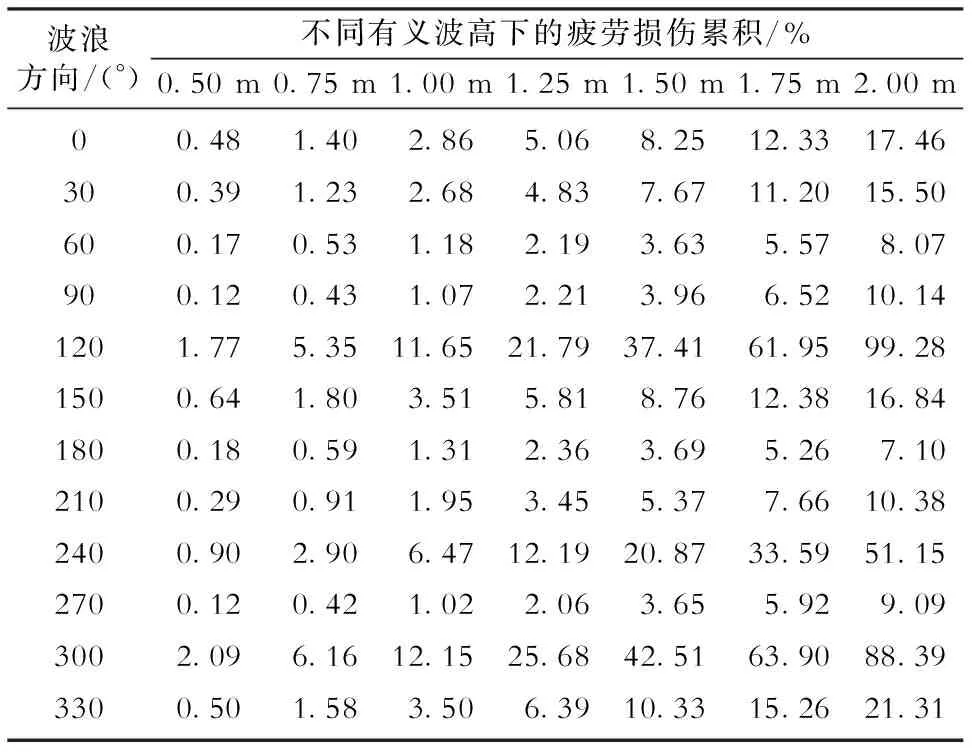

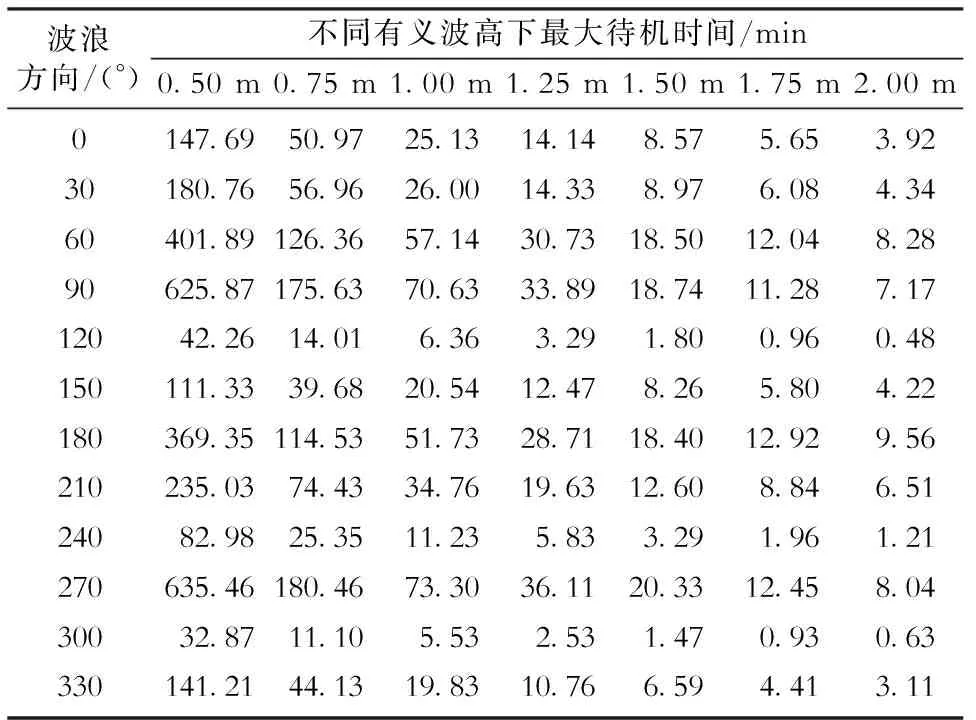

出于安全方面考虑,疲劳计算分析时取用时最多的方案2,且3.5站与4站各再增加120 min余量,加上回收过程与正常铺设过程的时长,结合详细设计提供的气田区海况条件与施工计划,设定8 s周期、1.5 m有义波高的海况条件下仍能完成一个循环作业,得出允许疲劳损伤比为70%,即管线修复和放到海床之前总的疲劳损伤应控制在不超过疲劳许用值的70%,不同海况条件下疲劳损伤累积计算结果如表2所示。表3为表2对应的最大待机时间,即不同工况下允许的最大疲劳时间消耗。

表2 崖城13-1气田海底管线回收修复总的 疲劳损伤累积(8 s作业周期)Table 2 Total fatigue damage accumulation of subsea pipeline repair in YC13-1 gas field(8 s operation cycle)

由于老海底管线混凝土配重层质量仍然较好,采用方案1时直接将管线牵引至作业线1.5站,切除1.5 m左右的管段(影响区域),然后牵引至1站进行组对、焊接。通过前期作业线优化布置及实际修复中严格控制每站作业时间消耗,作业线每站的实际时间消耗如表4所示。

由表1、4可知,香港侧实际管线修复期间作业线总的时间消耗与方案设计阶段的估计值较为接近,每站对应的工作量耗时也较为接近,说明修复期

表3 崖城13-1气田海底管线回收修复最大待机时间 (8 s作业周期)Table 3 Max standby hours of subsea pipeline repair in YC13-1 gas field(8 s operation cycle)

表4 崖城13-1气田海底管线回收修复每站的实际时间消耗Table 4 Actual time consuming of each station at firing line for subsea pipeline repair in YC13-1 gas field

间作业线每站的疲劳时间控制效果较好;而崖城侧在实际操作时由于法兰保护器安装出现问题,造成1站耗时较长,但疲劳消耗在允许范围内,整个管线疲劳时间的使用效率较高。总体来讲,方案设计阶段管线分析和疲劳分析较为保守,实际的疲劳消耗在安全可控范围内。

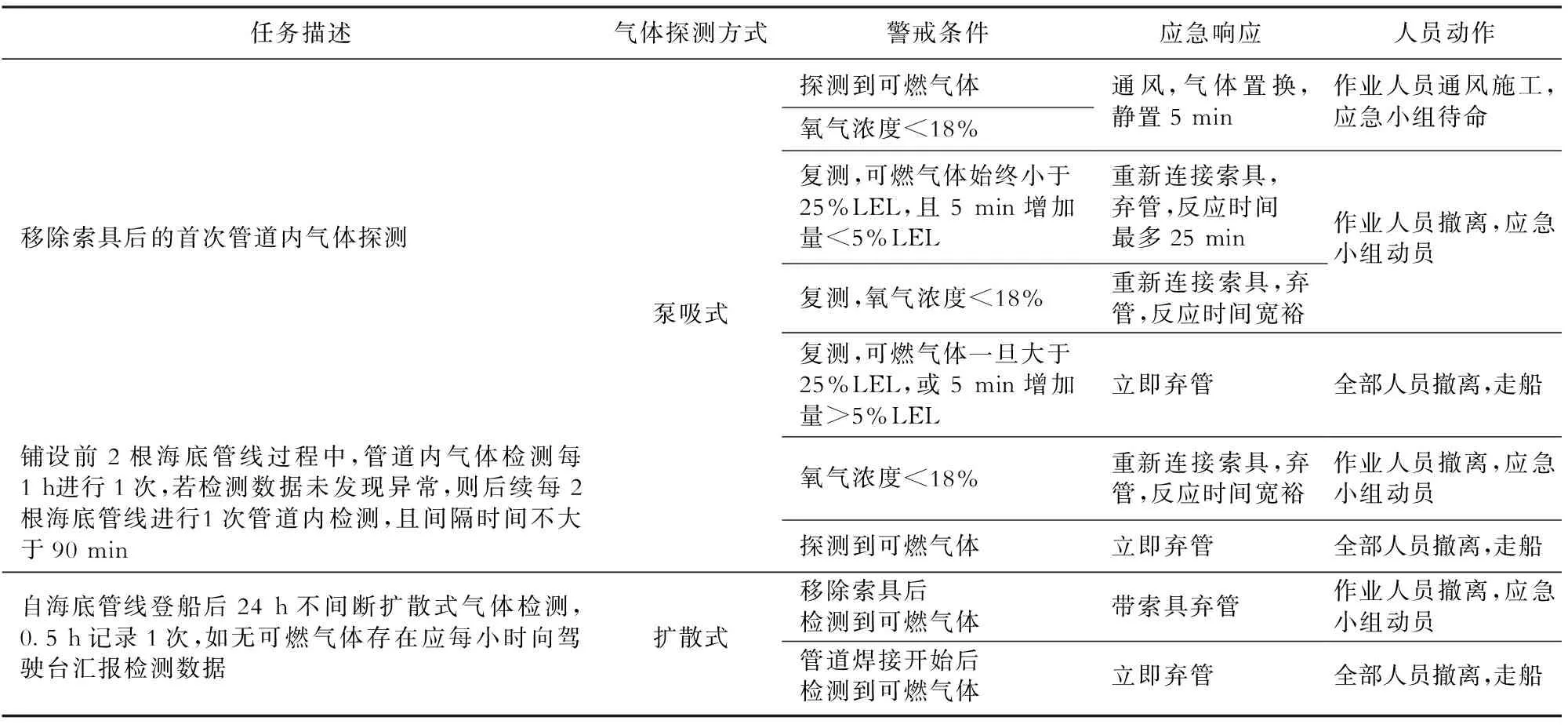

2.2 危险性气体检测及应急方案

为降低管线停产带来的损失,回收修复期间管线内天然气不排空,整个修复期间管内始终存在高压天然气,这给施工期间人员的安全带来极大威胁。在对受损海底管线进行水下冷切割之前,为保证对高压天然气封堵的安全性,使用2套智能封堵球进行封堵。但由于回收修复期间管线始终处于动态,加之水较深、压力较大等原因,封堵球不能保证绝对的密封性[6-8]。

为保证作业人员及船舶的绝对安全,管线回收至作业线6站后BV人员立即对管头处的气体浓度进行检测;索具摘除后再持续检测海底管线内空气中危险性气体的含量,包括可燃气体和H2S,同时检测氧气的含量。为避免在管道内进行检测时由于取样管静电作用产生火花,采用长15 m、直径5 mm软铜管伸入管道内进行检测。此外,工程师也现场实时监测封堵列车的封堵状态。整个回收修复期间详细的应急方案如表5所示。

表5 崖城13-1气田海底管线回收修复应急方案Table 5 Emergency plan during recovering and repairing of subsea pipeline in YC13-1 gas field

3 现场实施效果

按照施工方案,作业船“HYSY201”于2016年4月3日14∶50开始回收香港侧老海管,18∶35管头回收至作业线3站,20∶15回收至作业线1.5站,4月4日01∶30回收至作业线1站,04∶15开始进行正常铺设。4月5日22∶20开始回收崖城侧老海管,4月6日00∶30回收至作业线1.5站,04∶50回收至作业线1站,09∶46完成焊接工作,14∶28完成法兰保护器的安装工作,17∶00开始进行弃管,18∶45完成弃管。两侧海管回收修复期间,作业线各站的时间消耗与安装设计期间预估时间接近,疲劳损伤在可控范围内。在海管回收修复的同时,危险性气体检测按应急方案实施,现场始终未发现危险性气体,密封效果较理想。“HYSY201”于2016年4月6日完成崖城侧弃管工作,海管修复完成。全线通气后管输压力稳定,各项运行参数正常,已持续为香港中华电力龙鼓滩发电厂输送天然气至今,证明本次现场回收修复的实施效果较好。

4 结束语

将服役20多年的崖城13-1气田海底管线成功带压回收并完成修复,这在国内是首次,老海底管线带压回收修复技术填补了国内相关领域的空白。本项目针对老海底管线回收修复过程中比较敏感的疲劳损伤问题给出了疲劳许用值,以此指导修复期间作业线的疲劳时间控制措施,并制定了危险气体检测及应急方案,其成功实施为类似服役时间较长的老海底管线的修复积累了宝贵的经验,提升了我国在国际海洋石油工程界的竞争力。

[1] 张晓灵,刘元永,王志刚,等.海底管道涂层抗滑脱技术及应用[J].石油工程建设,2012,38(4):22-25.ZHANG Xiaoling,LIU Yuanyong,WANG Zhigang,et al.Anti-slippage techniques of submarine pipeline coating and application [J].Petroleum Engineering Construction.2012,38(4):22-25.

[2] 王晓飞,何建波,孙庆辉,等.深水海底管道湿式屈曲修复方案综述[J].中国造船,2015,56(增刊2):174-178.WANG Xiaofei,HE Jianbo,SUN Qinghui,et al.Introduction of deepwater subsea pipeline repair technology in wet buckle emergency situations [J].Shipbuilding of China,2015,56(S2):174-178.

[3] 杨伟,叶茂,何宁,等.深水海底管道J型铺设工艺及设备研究[J].石油矿场机械,2013,42(1):14-20.YANG Wei,YE Mao,HE Ning,et al.Process research of J-lay method for subsea pipeline in deepwater[J].Oil Field Equipment,2013,42(1):14-20.

[4] DNV.DNV-OS-F101—2010 Submarine pipeline systems[S].Norway:DNV,2010.

[5] DNV.DNV-OS-F101—2012 Submarine pipeline systems[S].Norway:DNV,2012.

[6] 杨志炜,张琼飞,蔡婷,等.天然气管道不停输带压封堵施工创新技术[J].天然气工业,2012,32(2):95-97.YANG Zhiwei,ZHANG Qiongfei,CAI Ting,et al.Leakage blocking with pressure in gas pipelines under non-stop service[J].Natural Gas Industry,2012,32(2):95-97.

[7] 张康,张仕民,朱霄霄,等.基于管内智能封堵技术的新型管道维修技术[J].石油机械,2017,45(1):114-119.ZHANG Kang,ZHANG Shimin,ZHU Xiaoxiao,et al.Study on the new pipeline maintenance technology based on the smart plugging technique [J].China Petroleum Machinery,2017,45(1):114-119.

[8] STATS GROUP.Process and pipeline isolation:TecnoPlugTM [EB/OL].[2012-05-12].http://www.statsgroup.com/PipelineIsolation/PipelineIsolationTecnoPlug.html.