综采工作面回采过程中顶板破坏演化规律数值分析

2018-03-10周伟

周 伟

(霍州煤电集团有限责任公司团柏煤矿,山西 霍州 031400)

1 前言

工作面回采破坏了煤层顶板原岩应力平衡状态,改变了岩体内部的应力场环境,使岩体内应力重新分布,最终会形成一个新的应力平衡状态[1]。顶板岩层结构运动变化是影响采场矿压显现的主要原因,科学掌握工作面回采过程中顶板运动变化特征,掌握矿压显现规律,对于维护采场稳定、保障工作面安全生产具有重要的作用。

众多专家学者从采场围岩控制以及顶板管理的角度出发,基本掌握了采场顶板破断演化规律,比较成熟的有压力拱假说、悬臂梁假说、铰接岩块假说、传递岩梁理论、砌体梁理论以及薄板理论等[2~3]。这些理论在不同程度上都揭示了工作面回采过程中顶板破坏演化特征。团柏煤矿11- 101工作面采用综采走向长壁采煤法。由于工作面还未开采,为给实际生产提供技术指导,本文采用F- RFPA2D数值模拟工作面回采过程中顶板破坏演化规律。

2 工程概况

团柏煤矿井田西部位于吕梁山南端的东麓,隶属于山西焦煤霍州煤电集团,井田批准开采9号、10号、11号煤。其中11号煤埋深约304~381m,煤层厚度为3~3.5m,平均厚度约为3.3m,倾角1°~9°,平均4°。煤层直接顶厚约5.4m,以粉砂岩为主,层面可见泥质成份,具裂隙,裂隙呈半充填;基本顶厚约9.7m,以灰岩为主,中部夹有0.4m泥岩;直接底厚约1.5m,以铝质泥岩为主,层间有少量岩屑。本文以11- 101工作面为研究对象,该工作面位于11号煤首采区右翼,走向长度约为850m,倾向长度约为135m。

3 数值分析

岩石破裂全过程分析系统F- RFPA2D以有限元理论为基础,根据计算力学原理,通过弱化单元模拟材料的非线性变形和岩石破裂过程的非连续行为,采用计算机可视化技术展现材料的破裂过程。作为弹性力学分析工具,根据弹性损伤理论及修正的Mohr- Coulomb破坏准则研究岩石材料从细观损伤到宏观破坏的全部过程,对解决实际工程问题具有参考意义[4~5]。

3.1 模型建立

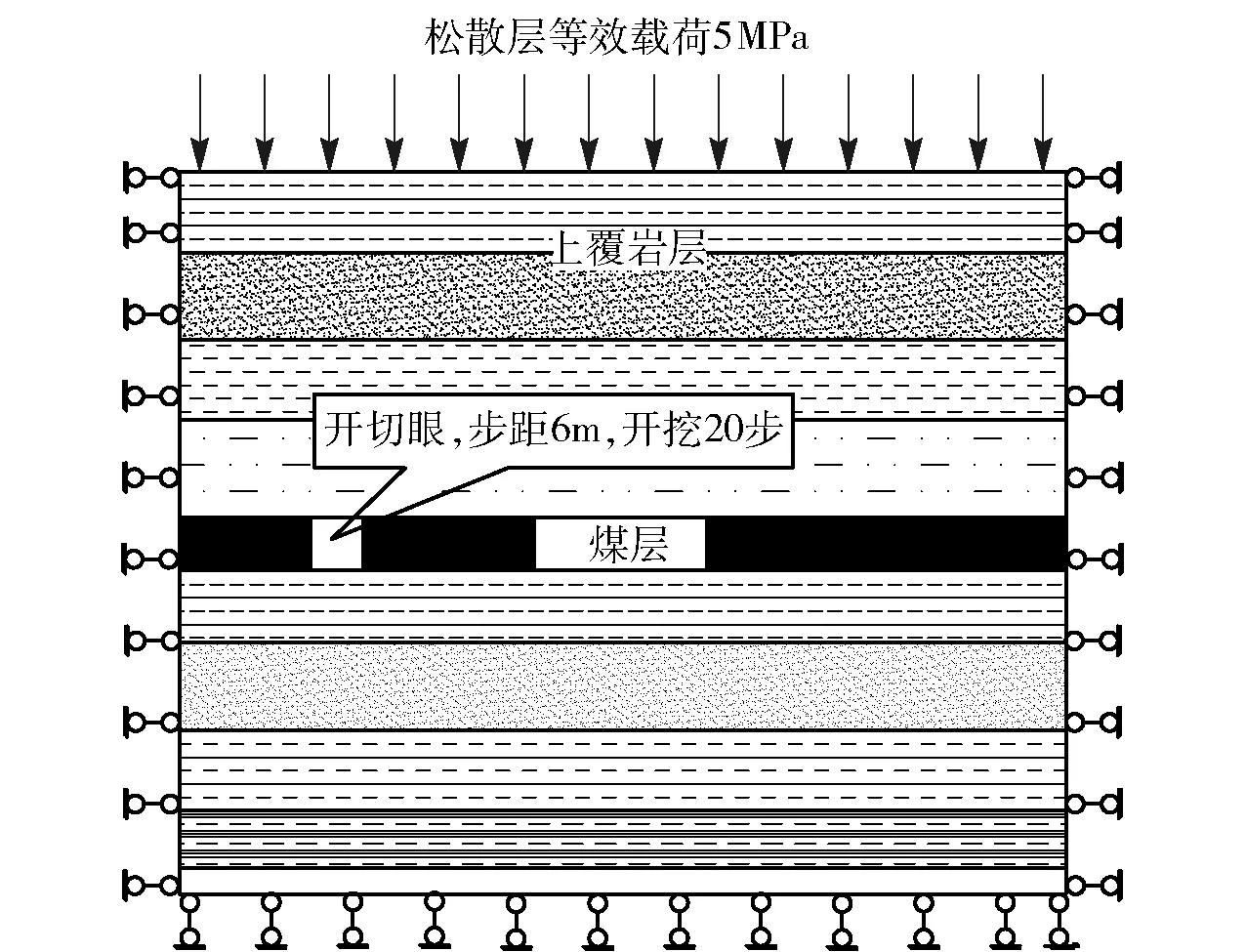

根据11- 101工作面的地质条件,建立数值模型,模型大小为250m×200m。根据表1岩石力学性质参数实验数据,对相关岩层赋值。考虑到计算精度,将模型划分250mm×200mm共50 000个单元。为了降低计算量,模型未建到地表,按海姆假说,在模型上部加200m的上覆岩层,模拟上覆岩层载荷大小为5MPa。处理模型边界时,模型两侧和底部边界均为滑动支座,两侧限制水平和垂直方向位移,底部限制垂直方向位移;底部边界与两侧边界的角点位置采用固定支座,限制模型水平方向与垂直方向位移,如图1所示。

表1 岩石力学性质参数

图1 数值模拟力学模型示意图

3.2 模拟过程

11号煤层采动之前,岩体处于原岩应力,所以数值计算时,首先要初始化模型应力。煤层采动后,覆岩遭到破坏,原岩应力受到扰动,应力重新分布,采用该软件中修正的带拉伸截断的库仑准则,根据11- 101工作面的推进方向和推进速度开挖11号煤层,每次开挖步距为6m,开挖20步,模拟11号煤层采动,分析顶岩层在工作面推进过程中的破坏特征。

3.3 模拟结果

数值模拟的重点是分顶板的初次来压步距、周期来压步距和在不同来压步距中顶板岩层的破坏特征。图片中的灰度值反映围岩应力大小,灰度越亮,应力越大,反之,越来越小。

(1)直接顶垮落。如图2所示,当工作面推进到12m位置时,原岩应力受到扰动较大,在切眼和煤壁前方位置出现应力集中,上覆岩层位置出现一个“压力拱”,前拱脚位于工作面前方实体煤,后拱脚位于切眼后方实体煤。由于直接顶岩性较弱,当推进到一定距离时,由于悬露面积增加,随着计算步数的增加,由于没有支撑,受到重力作用,直接顶发生弯曲,然后离层,最终发生垮落,其垮落高度为2m。

(2)基本顶初次来压。如图3所示,随着工作面不断向前推进,直接顶不断垮落,垮落高度保持在2m位置。当工作面推进到18m位置时,采空区上方“压力拱”的拱顶向上部延伸,工作面前方煤壁的应力不断增大,应力集中系数约为2.5。

图2 直接顶垮落模拟结果(推进12m)

图3 基本顶初次来压模拟结果

当工作面推进到24m时,从模拟结果中可以看出,位于工作面切眼一侧的基本顶岩层发生严重破坏。由于岩层自然平衡的结果,在发生塑性变形、破坏的岩体周边,形成了一个“压力拱”结构,在前后拱脚之间,由于岩层结构破坏,应力得到释放,形成了减压区。应力场发生变化的范围随着工作面的向前推进逐渐增大。

当工作面推进到36m位置时,悬露的基本顶承受的载荷超过岩层抗拉强度,基本顶发生变形断裂、回转,导致工作面前方煤壁压力突然增大,基本顶发生初次来压。基本顶破断后,积聚的能量得到释放,煤壁前方承受的压应力变小。所以,根据数值模拟结果,11- 101综采工作面的基本初次来压步距约为36m。

(3)基本顶周期来压。如图4所示,在基本顶发生初次来压后,上覆岩层趋于稳定,工作面向前推进,基本顶会再次发生断裂,结构失稳。当工作面推进到54m位置时,岩层结构的失稳导致了工作面顶板来压,这种来压将随工作面的推进而呈周期性出现,即所谓的工作面顶板周期性来压。根据数值模拟结果,基本顶的第一次周期来压步距约为18m。

图4 基本顶周期来压模拟结果

当工作面推进到78m位置时,上覆岩层结构发生了很大的变化,已经发生断裂、离层的岩块在自重和开采扰动等因素的综合影响下,部分发生闭合。由于模型未建立到地表,覆岩破坏已经波及模型顶部边界,基本顶发生第二次明显的周期来压。所以,根据数值模拟结果,第二次周期来压步距约为24m。综合以上结果,11- 101工作面基本顶周期来压步距约为18~24m。

4 结论

根据团柏井田11- 101综采工作面的实际地质条件,采用F- RFPA2D模拟软件,对工作面回采过程中顶板破坏演化规律展开数值模拟研究,主要得到以下结论。

(1)随着工作面的向前推进,该工作面顶板覆岩结构变化为“压力拱”,前拱脚位于工作面前方煤体,后拱脚位于开切眼后方煤体,拱顶随着工作面推进,逐渐延伸到模型上部边界。

(2)根据数值模拟结果,11- 101工作面直接顶初次垮落步距约为12m,垮落高度为2m;基本顶初次来压步距约为36m;基本顶周期来压步距约为18~24m。数值模拟结果对于现场预测预报顶板来压与选择合理有效支护方式具有重要的指导作用。

[1] 钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2003.

[2] 宋占国.煤矿采场矿压的一般规律理论研究[J].煤炭技术,2009,28(2):160-163.

[3] 王世炫,罗 勇,沈顺平.大采高综采工作面矿压观测及显现特征研究[J].煤炭技术,2014,33(10):177-180.

[4] 林崇德.层状岩石顶板破坏机理数值模拟过程分析[J].岩石力学与工程学报,1999,(4):392-396.

[5] 谢文兵,陈晓翔,郑百生.采矿工程问题数值模拟研究与分析[M].徐州:中国矿业大学出版社,2005.