地质构造复杂区域底板注浆孔施工技术及应用

2018-03-10李论

李 论

(山西岚县昌恒煤焦有限公司,山西 岚县 035200)

1 工作面地质情况

昌恒煤矿9101工作面在掘进期间揭露两条断层且落差较大,其产状分别为F297°∠60°H=7.5~10m±、F110°∠60°H=6~10m±,恰好形成地垒构造。特别是后者与机巷交角较小,机巷沿其走向掘进200m才逐渐分开,造成机巷在掘进期间留有0.5~2.0m厚不等的煤底,在断层带附近底板则留有厚达4m的构造煤。

在工作面两顺槽共施工了5个奥灰水文孔,经取芯分析得出,底板下20~30m处有两层砂岩,富水性较强,浅部出水量5~20m3/h,深部出水量20~30m3/h。奥灰层位位于底板下平均70m。该工作面属于带压开采区域,断层落差大,具有带压危险性。回采前,通过音频电透视探测得出工作面内部底板存在4处低阻异常区,其中1号异常区正好处于断层F110°∠60°H=6~10m±构造带留有底煤处(即机巷12-2钻场附近部分),因此,为贯彻落实“有采必探、先治后采”的原则,以防可能导通底板砂岩裂隙水和奥灰水,消除水患,确保安全生产,采取钻探并进行底板注浆加固。

2 施工方法

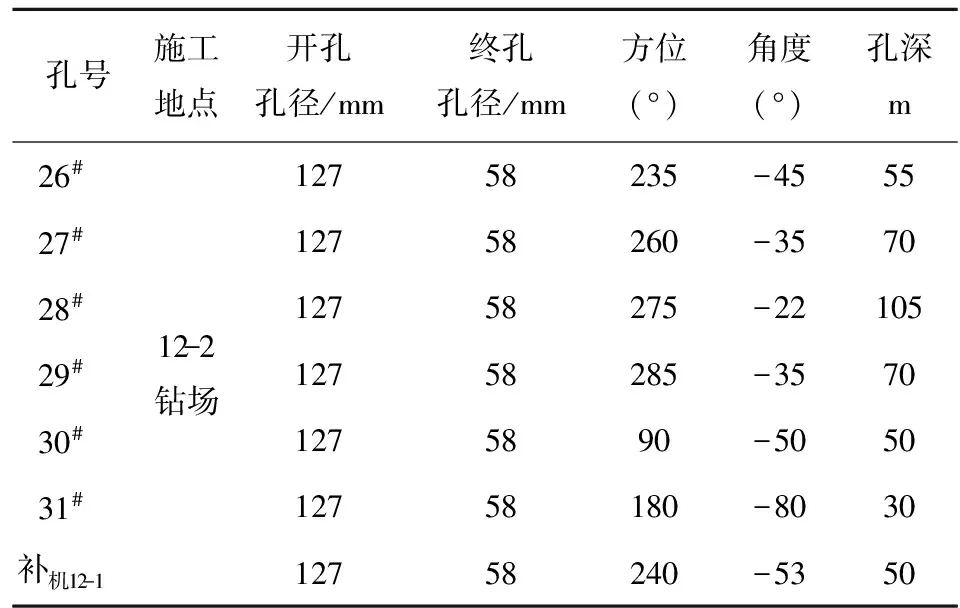

机巷12- 2钻场附近正处于地质构造带,底煤较厚,高达4m,又属于物探异常区,决定设计7个孔,具体参数如表1。

表1 探孔具体参数

2.1 前期施工

因考虑巷道底板构造煤稳定性差,容易漏浆、跑浆,先对钻场底板进行加固,施工了 6个底板加固孔,孔深4.5~6m,以孔径为φ19mm进行注浆加固,注浆以水泥和水玻璃为材料,出现跑浆现象,说明底板加固效果不好。

本工程使用ZY- 1250型液压钻机施工大孔,开孔孔径为φ127mm,施工至15m,下入φ90mm套管,注浆固管,试压合格后变径φ58mm直至终孔。出现固管与注浆质量均不合格,达不到要求。

后经过分析,认为在施钻过程中,钻杆对煤岩层有扰动作用,致使煤岩层分界面易产生裂隙,导通水源。经过强化现场管理,合理安排工序,统筹布置作业,严格按照措施,开孔、固管、凝固、试压,对钻场附近底板裂隙发育处提前加密打小孔,注浆加固,最后施工42个长短不一的加固孔,有效地阻止了从巷道的帮部和底部跑浆的现象。

2.2 中期钻孔施工

打小钻进行加固底板起到了一定作用,但在固管完毕后需重新定位,定位不好容易造成钻杆和套管碰撞,一方面破坏固管效果,另一方面对加固的止浆垫产生二次扰动,严重影响注浆效果。

采取带管钻进,减少对底板的扰动,简化了工序,节省了时间,提高了效率,大大增加了成孔率。

2.3 后期钻孔施工

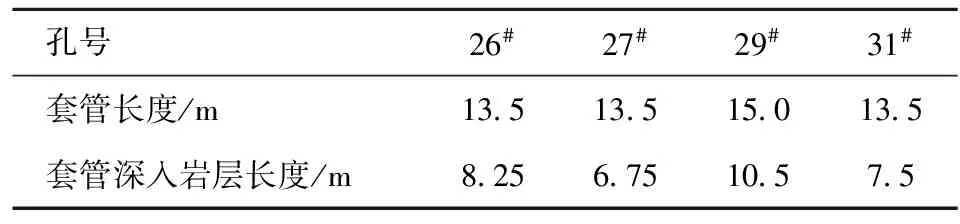

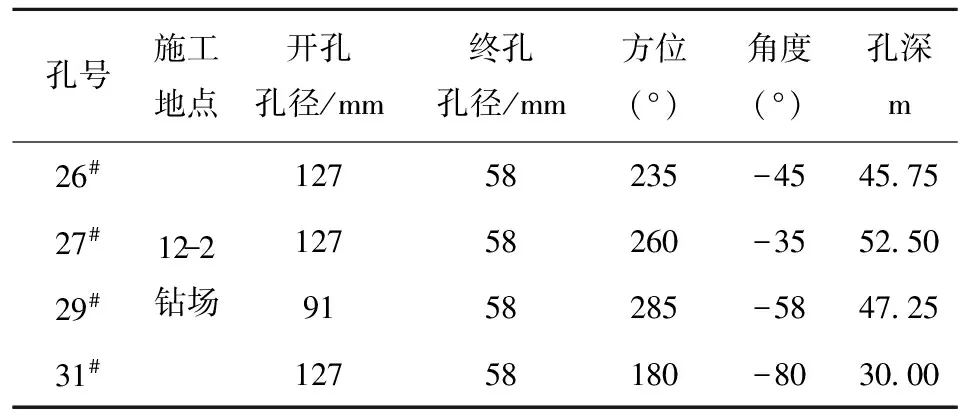

工程设备和技术参数基本不变,仍使用ZY- 1250型液压钻机。4个孔中只有31#孔按设计正常施工,26#、27#、29#孔方位、倾角不变,孔深分别调整为45.75、52.5、47.25m,取消施工28#、30#、补机12-1孔。所有孔均采用水灰比为1∶1的水泥浆固管,凝固时间72h,然后以4MP压力试压30min,合格后,变径58mm钻进,直至终孔。9101机巷12- 2钻场各探孔套管长度、钻孔参数和钻孔出水情况如表2、表3和表4所示,异常区钻孔水泥消耗如表5所示。

表2 9101机巷12- 2钻场钻探各钻孔套管长度

表3 9101机巷12- 2钻场钻探各钻孔参数

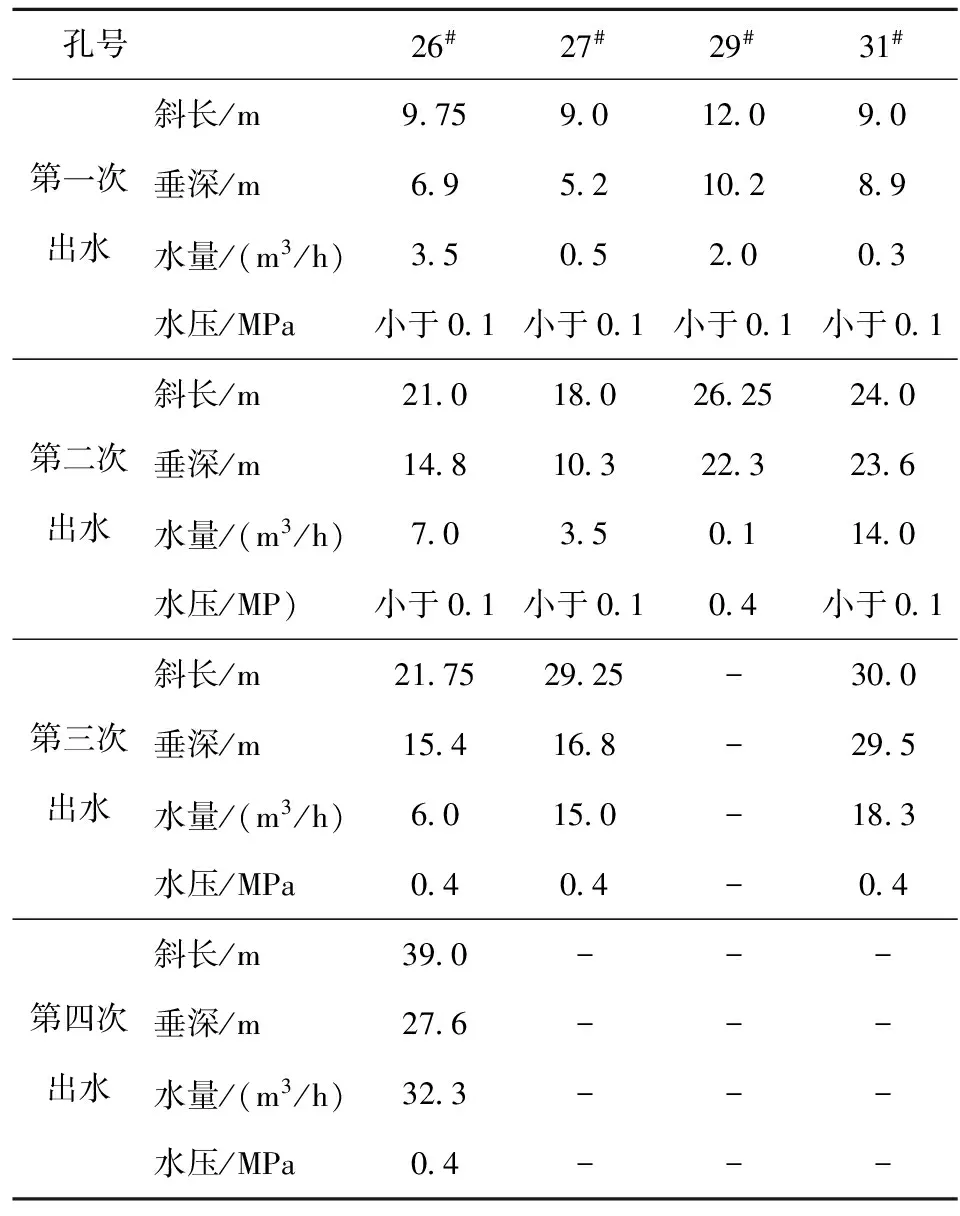

表4 9101机巷12- 2钻场物探异常区钻孔出水情况

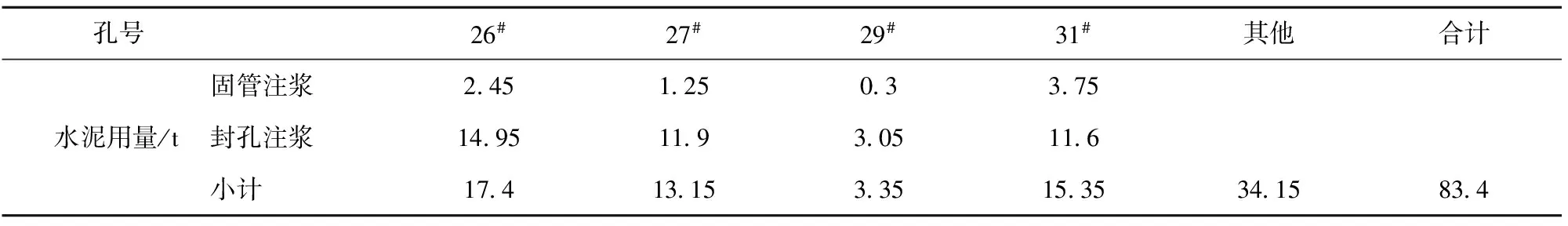

本次钻探历时39d,共施工4个钻孔计175.5m,均采用2NBB- 4.5- 9/6- 3- 15煤矿用变量泥浆泵注入水灰比为1∶1水泥浆进行固管注浆、封孔注浆。跑浆时,采用双液浆(水玻璃和水泥浆混合液,比例(0.4~1)∶1,根据出水量大小调整配比)或掺3%速凝剂的水泥浆封堵裂隙。共使用水泥83.4t、水玻璃8.25t、速凝剂40袋,放水17 000m3。

表5 9101机巷12- 2钻场物探异常区钻孔水泥消耗统计

注:①水泥采用P.O42.5普通硅酸盐水泥,每袋50kg;②表中“其他”包括打地坪、底板加固孔注浆、钻场内外封堵裂隙注浆等。

探明12- 2钻场底板下5~10m、14~17m、22~24m和27~30m层位富水性强,其中5~10m层位钻孔最大涌水量达3.5m3/h,孔口水压小于0.1MPa;14~17m层位钻孔最大涌水量达15m3/h,孔口水压小于0.1MPa;22~24m层位钻孔最大涌水量达14m3/h,孔口水压0.4MPa;27~30m层位钻孔最大涌水量达32.3m3/h,孔口水压0.4MPa。

3 施工效果

(1)在巷道底板共施工42个加固小孔,形成了止浆垫,有效地阻止了漏浆跑浆现象,效果明显。

(2)带管钻进提高了成孔率,加快了施工进度。

(3)深浅孔结合加快了注浆效果。

4 结语

由于本次钻探地处断层带,底板破碎,裂隙发育,且富水性强,导致钻探施工时间长,效率不高,但积累了经验,为下一步工作提供了借鉴,并在11号钻场和10号钻场实践应用,取得了良好的效果,主要有如下方法。

(1)施工小钻。钻探施工地点底板留有底煤或位于断层附近,造成底板破碎,钻探施工前,必须在钻探地点施工底板加固孔,对底板进行加固;并保证钻场底板硬化厚度不低于200mm。

(2)带管钻进。底板破碎,传统下套管方式易塌孔,通过采用岩芯管配合取芯钻头钻进的方法,减小钻头对孔壁的破坏,提高钻孔质量,保证一次成孔,缩小固结套管时间,提高工作效率,加快施工进度。

(3)岩层深浅孔结合。煤层底板富水性较强,但层位不同,施工长度不同的钻孔,分层分段进行注浆,增大扩散半径。

(4)近断层走向打孔。在断层附近区域,沿着其走向施工,尽量增大钻孔和断层面的接触面积,能提高注浆效果。