陶瓷膜净化猪场沼液的效果试验

2018-03-10岳彩德董红敏张万钦朱志平尹福斌占源航

岳彩德,董红敏,张万钦,朱志平,尹福斌,占源航

0 引 言

如何实现沼液的资源化利用,是沼气工程持续发展的关键影响因素[1]。尽管沼液中含有农作物生长所需的营养物质[2-4],但是由于沼液含水量大、养分浓度低,沼液无法就地利用时,高运输成本造成了沼液的资源化利用率低[5-6]。为此,利用膜浓缩技术实现沼液中营养物质浓缩和清液回收利用受到了广泛关注[7-9]。由于沼液中悬浮物和胶体颗粒物含量高,膜前预处理成为膜浓缩系统运行的关键,但采用传统的预处理方式(秸秆过滤、滤袋过滤、电絮凝等)进行处理,存在纳垢能力弱、清洗困难、处理效率低等问题,无法实现工程化应用[10-12]。

膜过滤工艺预处理沼液由于具有处理过程无相变,不产生二次污染等的特点,正成为沼液的主要预处理工艺[13-14]。Fugère等[15]采用聚偏氟乙烯(polyvinylidene fluoride,PVDF)超滤膜处理猪场废水,发现 PVDF超滤膜能够有效去除污水中悬浮物、固态磷等大颗粒物质。Konieczny等[16]的研究则指出,采用超滤、微滤能够去除污水中的细菌、病毒及病原微生物。已有的膜过滤预处理多选用有机膜,但是有机膜在抗污染程度、使用寿命上存在缺点。而陶瓷膜处理沼液由于通量大、抗污染能力强等特点正逐渐得到应用[13-14]。Waeger等[5]对比了陶瓷微滤膜与陶瓷超滤膜处理沼液的效率,发现陶瓷超滤膜在膜通量和抗污染程度上表现较好,并分析提出了沼液沉淀中加入的三氯化铁使得颗粒物粒径增大,从而减少超滤膜堵塞是超滤膜运行性能优于微滤膜的原因。沼液特征、膜孔径、运行压力等是影响陶瓷膜膜通量的关键参数,但该参数需要根据现场情况进行确定。因此,本研究的目的是探讨陶瓷膜预处理在中国猪场沼液浓缩中的可行性,确定不同孔径陶瓷膜的运行效果,优化运行压力等关键参数,考察不同膜清洗方式的清洗效果。以期提高运行效率、降低能耗,为膜浓缩过程提供较优的预处理方式和条件。

1 材料与方法

1.1 试验沼液

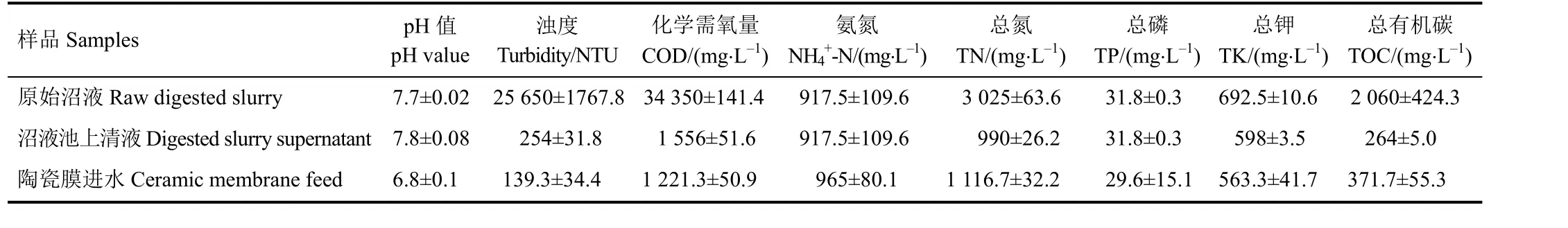

试验沼液来自河北省中南部某规模化养猪场粪污处理中心,该中心采用全混式厌氧发酵工艺(CSTR)进行厌氧发酵,发酵罐体积4×5 000 m3。沼液排出后进入沼液存储池(5 000 m3)。沼液经过混凝、固液分离和滤网过滤后进入陶瓷膜,沼液预处理工艺如图 1所示。沼液从存储池抽出后进入混凝反应池,与质量浓度为1‰阳离子聚丙烯酰胺(cationic polyacrylamide,CPAM)溶液充分混匀,经过混凝形成大颗粒絮凝体溶液,溢流进入叠螺式污泥脱水机进行脱水,脱水机产生的液体再经过筛孔尺寸为0.15 mm滤网过滤,进一步去除大颗粒悬浮物。滤网透过液作为陶瓷膜分离进水。原始沼液、沼液上清液(0.45 μm水系滤膜过滤)及陶瓷膜进水的主要理化性质见表1。

图1 沼液预处理工艺示意图Fig.1 Diagram of pretreatment process for digested slurry

表1 沼液及陶瓷膜进水的理化性质(平均值±标准差)Table 1 Physicochemical properties of digested slurry and ceramic membrane feed (means ± SD)

1.2 试验设计

本试验根据Waeger等[5]对陶瓷膜不同孔径处理效果的研究结果,选用50、200 nm 2种孔径陶瓷膜进行试验,根据陶瓷膜在不同运行压力(0.1、0.2和0.3 MPa)下设备的膜通量、温度及稳定性情况,以及对固液分离液浊度、COD的去除效果,选择适宜的孔径及操作压力。在确定孔径及运行压力后,进行连续批式试验,以考察设备运行的稳定性及膜通量的恢复情况。膜清洗药剂采用氢氧化钠(NaOH)、柠檬酸(citric acid)以及氢氧化钠-柠檬酸组合(NaOH+ citric acid)3种方式进行清洗并对比分析其清洗效果,药剂质量分数均为1%。

1.3 试验装置及膜清洗操作

试验用陶瓷膜装置流程图如图1所示。进、出水箱体积均为500 L,清洗水箱体积为50 L,其中进、出水箱均安装有液位计,用于体积监测。污水通过输送泵(Q=2 m3/h,H=30 m)进行输送,然后经过循环泵(Q=8 m3/h,H=27 m)进行增压操作,其压力可通过膜前的调压阀进行调控。陶瓷膜为两段设计,每段 2根陶瓷膜,2种陶瓷膜的规格均为CRM 3019系列,单只陶瓷膜面积0.24 m2,标准长度1 016 mm,膜材质为三氧化二铝(杭州瑞纳膜工程有限公司提供)。陶瓷膜爆破压力为1.0 MPa,运行压力范围为0~0.4 MPa,运行温度低于 150 ℃。在膜前、段中、膜后部位分别安装压力表,用于膜间压力监测。设备配有PLC控制柜可以实现自动控制,并对运行时间、压力、液位实现在线监测。

陶瓷膜的清洗方式为正向清洗。将经过计算的清洗药剂与水加入清洗水箱,并混合配制50 L清洗液,药剂溶液温度控制在25 ℃左右。然后开启输送泵与循环泵进行清洗,循环时间设定为 30 min。待化学清洗完成后,用 100 L左右的清水对管路清洗至中性,以防止剩余药剂对试验的影响。

1.4 数据采集与分析方法

1.4.1 数据采集与检测方法

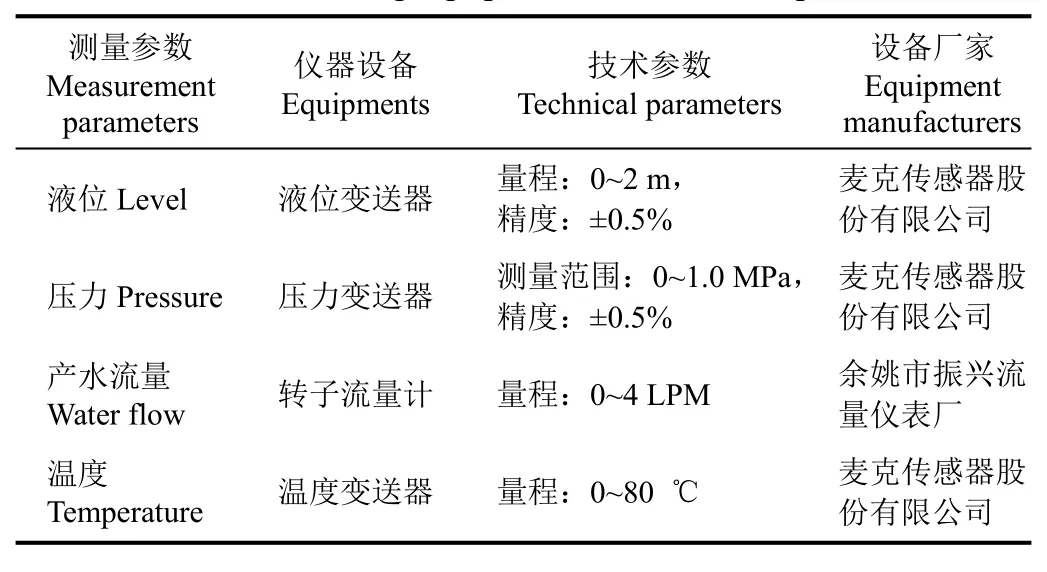

设备配备水箱水位、压力、出水流量、温度监测装置,主要监测装置和参数见表2。设备在线监测时间间隔为30 s。

另外,为评价陶瓷膜对沼液的处理效果,将采集每批试验进水、浓缩液、透过液样品,取样量为100 mL,4 ℃冰箱进行冷藏。水质主要检测数据有pH值、电导率、浊度、COD、氨氮、总氮、TK、TP和总有机碳(TOC)。pH值和电导率分别采用pH计(Five Go F2,梅特勒,瑞士)和便携式电导率仪测定(Five Go F3,梅特勒,瑞士)。浊度采用便携式浊度仪测定(2100 P,哈希,美国)。COD和氨氮分别采用重铬酸钾法和水杨酸次氯酸盐光度法测定(DR 6000,哈希,美国)。总氮采用过硫酸钾氧化-紫外分光光度法(HJ 636-2012)测定,TK采用电感耦合等离子体发射光谱法(HJ 776-2015)测定,TP采用钼酸盐分光光度法(GB/T 11893-1989)测定,TOC采用燃烧氧化-非分散红外吸收法(HJ 501-2009)测定。

表2 监测仪器及技术参数Table 2 Monitoring equipment and technical parameters

1.4.2 数据计算与分析

试验数据采用Excel(Microsoft 2010)进行数据记录、计算,数据图通过Sigma Plot 12.0进行绘制,方差分析则通过IBM SPSS Statistics 20.0进行分析。

沼液体积浓缩倍数(volume reduction factor,VRF)、COD去除率分别反映进水箱中液体体积的变化和沼液中 COD的去除情况,膜通量恢复率(flux recovery rate,FR)用于反映化学清洗后膜通量的恢复情况。其计算公式如下:

式中VRF为沼液体积浓缩倍数;iV、rV分别表示初始、最终进水箱液体体积,m3。

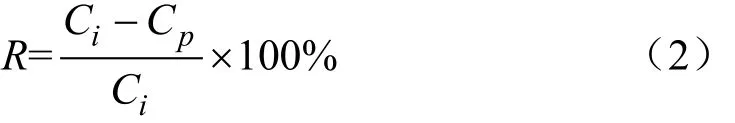

式中R为去除率;Ci为陶瓷膜进水COD含量,mg/L;Cp为透过液COD含量,mg/L,其他物质去除率均采用相同的计算方法。

式中FR为膜通量恢复率;分别表示初始膜通量和膜清洗后的膜通量,L/(m2·h)。

2 结果与分析

2.1 膜孔径与运行条件的选择

2.1.1 膜孔径、运行压力对膜通量的影响

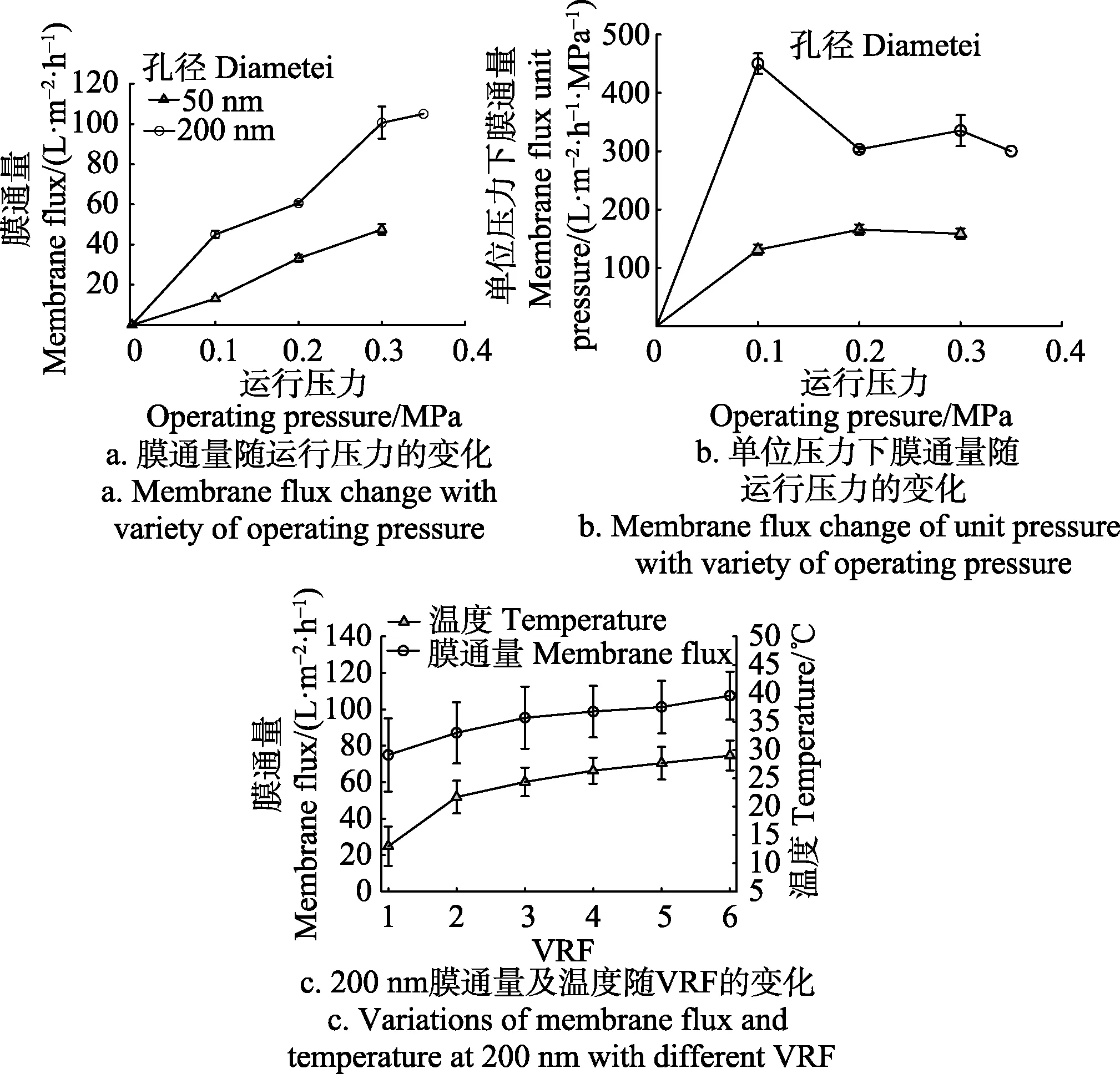

膜孔径、运行压力是影响膜通量的主要因素,两者的确定需要根据沼液的性质进行选择[5,17]。从图2a可知,200 nm陶瓷膜透过性能要明显优于50 nm陶瓷膜。随着运行压力的上升膜通量的上升速率会发生一定的变化,通常会根据此变化情况进行压力的选择[18-19]。50,200 nm陶瓷膜的膜通量均随运行压力的上升而升高,当进膜压力从0.1 MPa升高到0.3 MPa时,50 nm陶瓷膜膜通量从 13.1 L/(m2·h)升高到 47.5 L/(m2·h),200 nm陶瓷膜膜通量则从 45.0 L/(m2·h)升高到 100.6 L/(m2·h)。在0.3 MPa的运行压力时,50 nm陶瓷膜膜通量比200 nm膜通量低52.8%,两者差异性显著(P<0.05)。当继续将200 nm陶瓷膜的运行压力提高到0.35 MPa时,膜通量虽然继续上升,升高到 105.0 L/(m2·h),但升高速率明显降低。上述膜通量变化造成的原因可能是由于运行压力增大,从而沉积物的沉淀、吸附作用逐渐增大,使膜面形成浓差极化、膜孔堵塞[20]。膜通量的大小与预处理效果有很大的关系。Pieters等[21]采用沉淀和袋式过滤预处理猪场原水,在0.17 MPa的运行压力下,100 nm陶瓷膜可以获得的膜通量为64.1 L/(m2·h)。Zacharof等[13]则通过稀释和筛分的方式预处理沼液,在0.1 MPa的运行压力下,200 nm陶瓷膜可以获得的膜通量为140 L/(m2·h)。但不能为追求高的膜通量,盲目升高运行压力。Waeger等[5]指出由于能耗和膜污染的限制,工业化运行的陶瓷膜应该满足跨膜压差低于0.5 MPa,膜通量大于 40 L/(m2·h)的要求。

图2b中显示了2种陶瓷膜在单位压力下膜通量的变化情况,可知200 nm陶瓷膜单位压力下的膜通量高于50 nm。200 nm陶瓷膜在0.1 MPa时单位压力下的膜通量最高为 450.0 L/(m2·h·MPa)。在 0.3 MPa 时单位压力下的膜通量为 335.4 L/(m2·h·MPa),高于 0.2 MPa和0.35 MPa。综合考虑,200 nm陶瓷膜在0.3 MPa的运行压力时单位压力下膜通量较高,并且膜通量能够满足工业化运行的需求,因此,选择200 nm陶瓷膜,0.3 MPa运行条件作为沼液预处理工艺较为合适。

通常随着VRF的不断升高,进水箱中物料的浓度不断提升,使得浓差极化层不断增大,造成膜通量不断下降[20-21]。但在整个批式运行过程中,膜通量却出现了升高的情况(见图2c)。膜通量升高的原因是处理过程中水体温度随着运行时间的增长而升高,使得沼液黏度降低,传质系数增大,加速了膜表面污染物向料液主体的扩散,从而减轻膜污染提高了膜通量[19,22]。在VRF升高到6的过程中,水体的温度从初始的13 ℃升高到29 ℃,而膜通量则从初始75.0 L/(m2·h)升高到107.5 L/(m2·h)。由于试验设备未安装加热装置,水体温度的升高可能是由于输送泵、循环泵等设备工作产生的热量。因此,建议在进一步明确沼液温度上升与膜通量增加相关性的基础上,在工程设计过程中,可以考虑通过辅助加热、保温等措施对进水温度进行控制,从而提高设备的运行效率。

图2 运行压力、VRF及温度对陶瓷膜通量的影响Fig.2 Effect of operating pressure, volume reduction factor and temperature on ceramic membrane flux

2.1.2 陶瓷膜对浊度和COD的去除情况

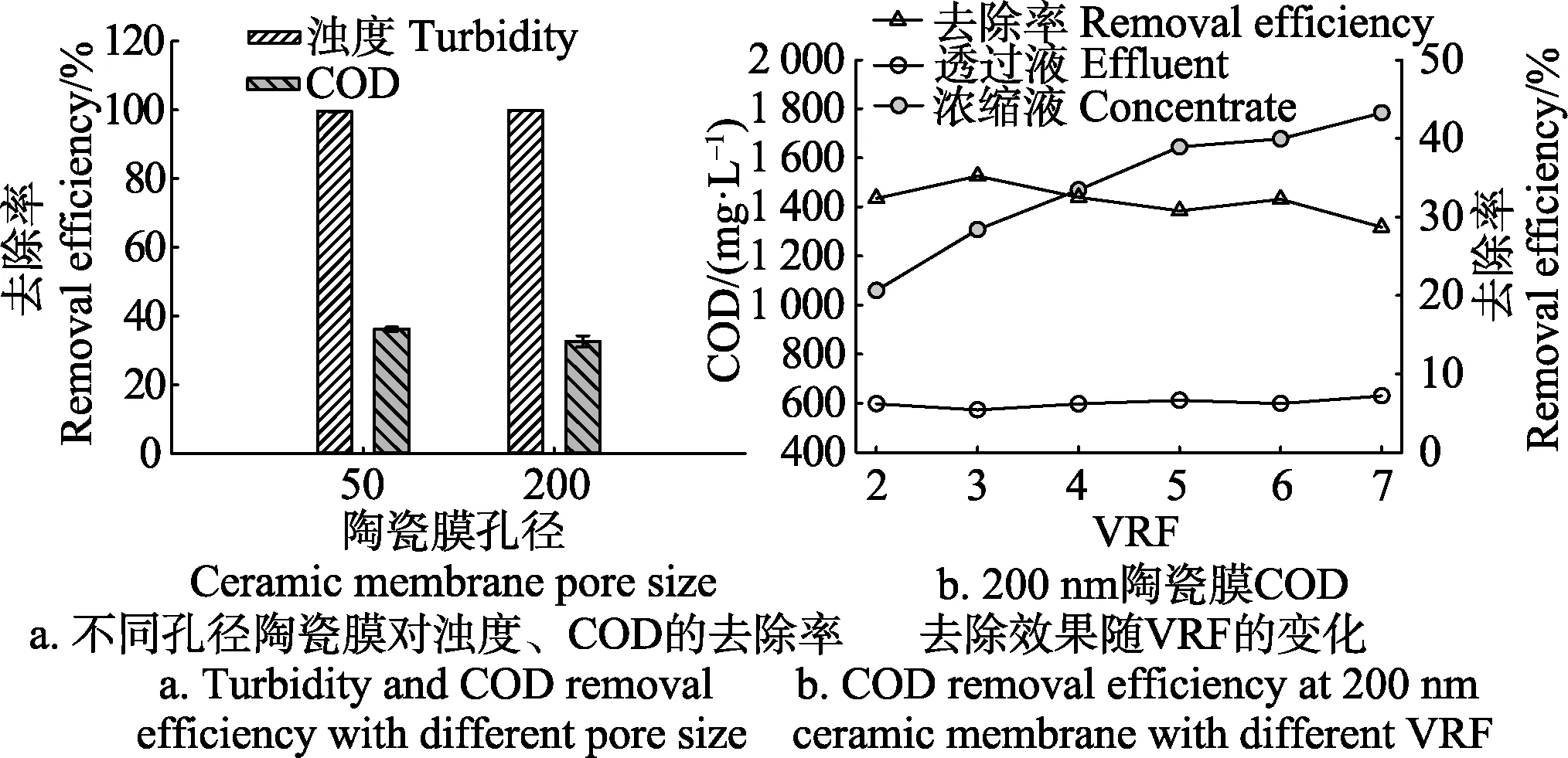

采用浊度、COD的去除率可用于反映悬浮物、胶体物质去除效果[23]。从图 3a可以看出,50,200 nm陶瓷膜对浊度的去除率分别为 99.5%±0.2%和 99.8%±0.02%。从处理效果上看,两者出水浊度均达到5 NTU以下,去除率均达到 99%以上,都能够满足后续膜浓缩的要求。

50,200 nm陶瓷膜对 COD的去除率分别为36.2%±0.6%和32.6%±1.5%,无明显差异。在200 nm陶瓷膜处理过程中,随着VRF的不断增加,进水箱中COD浓度不断增加,增加了运行负荷。出水中COD含量也因进水箱中浓度的增加也不断升高,从 589 mg/L上升到631 mg/L(见图3b)。而Waeger等[5]采用50 nm陶瓷膜对COD高达12 000 mg/L的进水进行处理,其COD去除率在85%以上,明显高于本试验结果。分析本试验中陶瓷膜对 COD的去除率低的原因是混凝预处理后陶瓷膜进水中COD多为可溶性COD,而陶瓷膜对可溶性物质的去除率较低[24]。

图3 陶瓷膜孔径、VRF对浊度和COD的去除效果Fig.3 Turbidity and COD removal efficiencies of ceramic membrane with different pore size and VRF

2.2 200 nm孔径陶瓷膜沼液水质处理效果

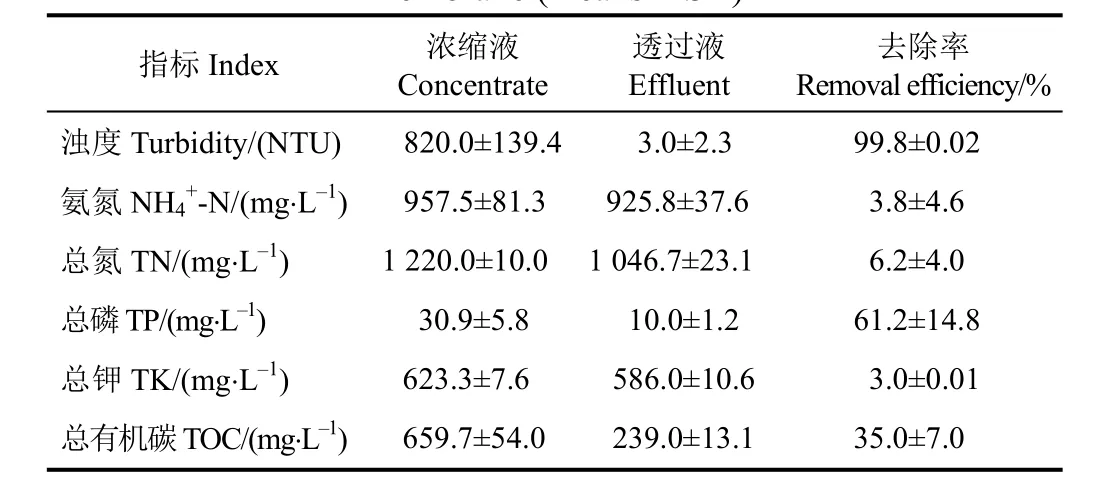

综合考虑膜通量、浊度、COD去除,选择200 nm陶瓷膜、0.3 MPa作为陶瓷膜的运行条件进行沼液水质效果的试验,处理后沼液的理化性质见表3。

表3 陶瓷膜处理后沼液的理化性质(平均值±标准差)Table 3 Properties of treated digested slurry by ceramic membrane (means ± SD)

200 nm陶瓷膜对水中颗粒状存在的物质截留效果较好,但对溶解性污染物的去除效率较低[16-17,25]。从表3可以看出,陶瓷膜对TP和TOC的去除率分别为61.2%和35.0%。Beaudette等[26]的研究显示,沼液中磷在不同粒径颗粒中的含量不同,约 50%的磷存在于0.45~10μm的颗粒中,因此陶瓷膜在去除颗粒物质的同时也对大部分的磷进行了截留。陶瓷膜对TOC的去除主要是颗粒状的TOC,对溶解性TOC的去除效果较差[27]。200 nm陶瓷膜对氨氮、总氮和TK的去除率分别为3.8%,6.2%和3.0%。陶瓷膜对氨氮、总氮和TK去除效率低的原因与它们在水溶液中的存在形式有关。沼液中总氮主要组成为氨氮,而氨氮则以游离氨或铵盐的形式存在于水中,钾则主要以离子形式存在于水中。

陶瓷膜对上述几种物质的截留效果,符合膜浓缩对预处理的要求,即去除悬浮物和胶体物质,并最大程度保留沼液中营养物质,为后续膜浓缩提供稳定的进水。实现对氮、钾等溶解性物质的截留则需要通过纳滤、反渗透等更精密的过滤方式[4,28]。

2.3 连续批式条件下陶瓷膜清洗对膜通量影响效果

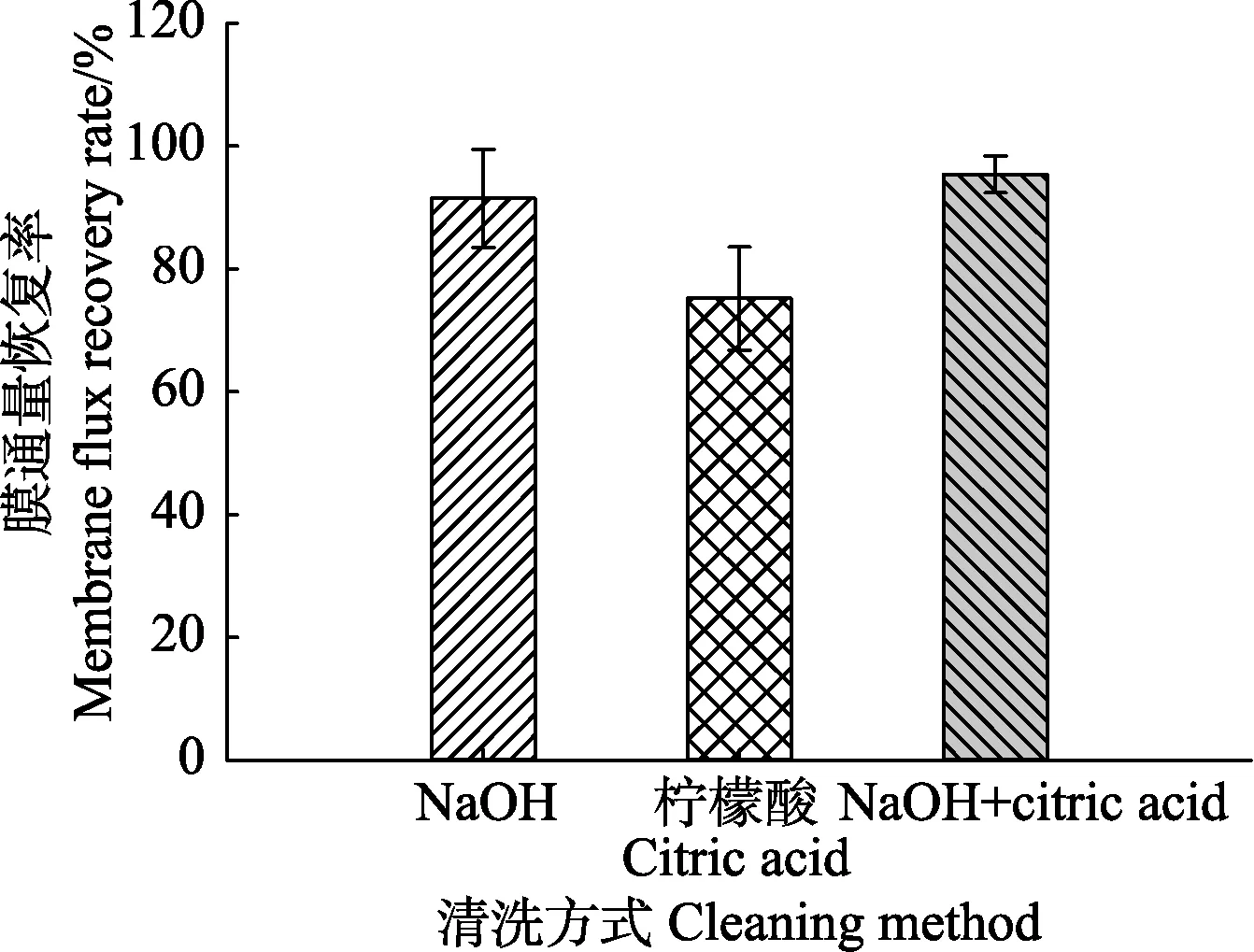

对200 nm陶瓷膜进行连续批式运行,在整个运行过程中膜通量的波动范围为51~122 L/(m2·h),平均膜通量为84.4 L/(m2·h),能够满足工程化运行对膜通量大于40 L/(m2·h)的需求(图4)。膜通量与温度的变化情况呈现相同的规律,温度的升高能够提高陶瓷膜的运行效率。在试验过程中,当设备连续运行150 min时,温度由 11 ℃升高到 28 ℃,此时膜通量也达到最大值122 L/(m2·h)。但是,连续批式运行膜通量整体呈现下降的趋势,其原因主要是由于膜污染造成的。

膜污染的主要形式可分为浓差极化、表面沉积和膜孔堵塞[29]。通过化学药剂清洗能够在一定程度上减缓膜污染的影响(图5)。本试验过程中对比了NaOH、柠檬酸(citric acid)和氢氧化钠-柠檬酸组合(NaOH+citric acid)3种清洗方式的清洗效果,发现每天清洗30 min,3种清洗方式对膜通量的恢复率分别为:91.5%±8.0%,75.1%±8.4%和95.4%±3.0%;其中采用氢氧化钠-柠檬酸组合清洗方式达到的效果最好;其主要原因是养殖污水膜污染主要是由有机、无机复合污染物造成的,采用碱洗主要清除有机污染,酸洗主要清除无机污染[4,17]。因此,选择氢氧化钠-柠檬酸组合清洗方式可有效恢复陶瓷膜的膜通量。

图4 200 nm陶瓷膜连续运行条件下膜通量变化Fig.4 200 nm ceramic membrane flux under continual operation condition

图5 不同清洗方式对膜通量的恢复情况Fig.5 Membrane flux recovery rate with different cleaning methods

3 结 论

本文对50、200 nm两种不同孔径的陶瓷膜运行状态及沼液预处理效果进行了对比分析,建议采用200 nm陶瓷膜用于沼液膜浓缩的膜前预处理。主要结论如下:

当进水浊度、COD 分别为(139.3±34.4)NTU、(1221.3±50.9)mg/L时,在0.3 MPa的运行压力下,采用50、200 nm 2种陶瓷膜对沼液的浊度去除率均能够达到99%以上,对COD的去除率分别为36.2%±0.6%和32.6%±1.5%。但200 nm孔径陶瓷膜的膜通量可以达到100.6 L/(m2·h),比50 nm陶瓷膜的膜通量高52.8%。

当进水沼液中总磷、总有机碳(TOC)、氨氮、总氮和总钾浓度分别为(29.6±15.1),(371.7±55.3),(965±80.1),(1116.7±32.2)和(563.3±41.7)mg/L时,采用200 nm孔径陶瓷膜、0.3 MPa的运行压力,对总磷、TOC、氨氮、总氮和总钾的去除率分别为61.2%、35.0%、3.8%、6.2%和3.0%。

采用1% 氢氧化钠+1% 柠檬酸组合清洗方式,陶瓷膜的膜通量恢复率可达95.4%。

[1] 陈玉成,杨志敏,陈庆华,等.大中型沼气工程厌氧发酵液的后处置技术[J].中国沼气,2010,28(1):14-20.Chen Yucheng, Yang Zhimin, Chen Qinghua, et al. An overview on disposal of anaerobic digestate for large scale biogas engineering[J]. China Biogas, 2010, 28(1): 14-20.(in Chinese with English abstract)

[2] Masse L, Mondor M, Dubreuil J. Membrane filtration of the liquid fraction from a solid–liquid separator for swine manure using a cationic polymer as flocculating agent[J]. Environmental Technology, 2013, 34(5): 671-677.

[3] 霍翠英,吴树彪,郭建斌,等.猪粪发酵沼液中植物激素及喹啉酮类成份分析[J].中国沼气,2011,29(5):7-10.Huo Cuiying, Wu Shubiao, Guo Jianbin, et al. Analysis of phytohormone and qunolin-ketone components in anaerobic digestion effluent[J]. China Biogas, 2011, 29(5): 7-10. (in Chinese with English abstract)

[4] Gong H, Yan Z, Liang K Q, et al. Concentrating process of liquid digestate by disk tube-reverse osmosis system[J].Desalination, 2013, 326(10): 30-36.

[5] Waeger F, Delhaye T, Fuchs W. The use of ceramic microfiltration and ultrafiltration membranes for particle removal from anaerobic digester effluents[J]. Separation &Purification Technology, 2010, 73(2): 271-278.

[6] 张国治,吴少斌,王焕玲,等.大中型沼气工程沼渣沼液利用意愿现状调研及问题分析[J].中国沼气,2010,28(1):21-24.Zhang Guozhi, Wu Shaobin, Wang Huanling, et al. Survey and analysis on state quo of public intention for utilizing digestate from large and medium size biogas plants[J]. China Biogas, 2010, 28(1): 21-24. (in Chinese with English abstract)

[7] Masse L, Mondor M, Talbot G, et al. Fouling of reverse osmosis membranes processing swine wastewater pretreated by mechanical separation and aerobic biofiltration[J]. Separation Science & Technology, 2014, 49(9): 1298-1308.

[8] Ledda C, Schievano A, Salati S, et al. Nitrogen and water recovery from animal slurries by a new integrated ultrafiltration,reverse osmosis and cold stripping process: A case study[J].Water Research, 2013, 47(16): 6157-6166.

[9] Gebrezgabher S A, Meuwissen M P M, Prins B A M, et al.Economic analysis of anaerobic digestion: A case of Green power biogas plant in the Netherlands[J]. NJAS- Wageningen Journal of Life Sciences, 2011, 57(2): 109-115.

[10] 王雷,段立安,林孝昶,等.膜前预处理技术在畜禽养殖污水处理中的应用进展[J].水处理技术,2016,42(2):6-10.Wang Lei, Duan Li′an, Lin Xiaochang, et al. A review on pretreatment of livestock wastewater prior to membrane filtration[J]. Technology of Water Treatment, 2016, 42(2): 6-10. (in Chinese with English abstract)

[11] 梁康强,朱民,林秀军,等.反渗透浓缩沼液预处理试验研究[J].中国沼气,2013,31(2):8-10.Liang Kangqiang, Zhu Min, Lin Xiujun, et al. Pretreatment of biogas slurry for its concentrating by reverse osmosis[J].China Biogas, 2013, 31(2): 8-10. (in Chinese with English abstract)

[12] 张智烨,李国学,袁京,等.玉米秸秆滤料对猪粪发酵沼液过滤效果[J].环境工程学报,2016,10(4):1985-1992.Zhang Zhiye, Li Guoxue, Yuan Jing, et al. Effect of corn stalk for filtrating biogas slurry fermented from swine manure[J]. Chinese Journal of Environmental Engineering,2016, 10(4): 1985-1992. (in Chinese with English abstract)

[13] Zacharof M P, Lovitt R W. The filtration characteristics of anaerobic digester effluents employing cross flow ceramic membrane microfiltration for nutrient recovery[J]. Desalination,2014, 341(1): 27-37.

[14] Sandefur H N, Asgharpour M, Mariott J, et al. Recovery of nutrients from swine wastewater using ultrafiltration:Applications for microalgae cultivation in photobioreactors[J].Ecological Engineering, 2016, 94: 75-81.

[15] Fugère R, Mameri N, Gallot J E, et al. Treatment of pig farm effluents by ultrafiltration[J]. Journal of Membrane Science,2005, 255(1): 225-231.

[16] Konieczny K, Kwiecińska A, Gworek B. The recovery of water from slurry produced in high density livestock farming with the use of membrane processes[J]. Separation &Purification Technology, 2011, 80(3): 490-498.

[17] Camillerirumbau M S, Norddahl B, Wei J, et al.Microfiltration and ultrafiltration as a post-treatment of biogas plant digestates for producing concentrated fertilizers[J].Desalination & Water Treatment, 2015, 55: 1639-1653.

[18] Wäger-Baumann F, Fuchs W. Process variant for the treatment of anaerobic digester effluent with a membrane bioreactor[J]. Environmental Engineering Science, 2011,28(9): 611-617.

[19] 曾坚贤,郑立锋,叶红齐,等.陶瓷膜净化溶剂油的实验研究[J].过程工程学报,2010,10(3):488-492.Zeng Jianxian, Zheng Lifeng, Ye Hongqi, et al. Studies on purification of solvent naphtha with ceramic membrane[J].The Chinese Journal of Process Engineering, 2010, 10(3):488-492. (in Chinese with English abstract)

[20] 刘有智,谷磊,申红艳,等.无机陶瓷膜澄清食醋工艺研究[J].膜科学与技术,2007,35(7):34-37.Liu Youzhi, Gu Lei, Shen Hongyan, et al. Inorganic ceramic micro-filtration membrane filtrating vinegar[J]. Membrane Science and Technology, 2007, 35(7): 34-37. (in Chinese with English abstract)

[21] Pieters J G, Neukermans G G J, Colanbeen M. Farm-scale membrane filtration of sow slurry[J]. Journal of Agricultural Engineering Research, 1999, 73(4): 403-409.

[22] Kim H G, Park C, Yang J, et al. Optimization of backflushing conditions for ceramic ultrafiltration membrane of disperse dye solutions[J]. Desalination, 2007, 202(1): 150-155.

[23] Han Z, Wang L, Duan L, et al. The electrocoagulation pretreatment of biogas digestion slurry from swine farm prior to nanofiltration concentration[J]. Separation & Purification Technology, 2015, 156: 817-826.

[24] 田岳林,郑敏,武江津,等.陶瓷膜处理废聚酯瓶片洗涤废水工艺研究[J].水处理技术,2012,38(10):90-93.Tian Yuelin, Zheng Min, Wu Jiangjin, et al. Process research on ceramic membrane treatment of waste polyethylene terephthalate bottle chip washing wastewater[J]. Technology of Water Treatment, 2012, 38(10): 90-93. (in Chinese with English abstract)

[25] Chiumenti A, Borso F D, Teri F, et al. Full-scale membrane filtration system for the treatment of digestate from a co-digestion plant[J]. Applied Engineering in Agriculture,2013, 29(6): 985-990.

[26] Beaudette V, Massé D I, Masse L, et al. Size distribution and composition of particles in raw and anaerobically digested swine manure[J]. Transactions of the ASAE, 2005, 48(48):1943-1949.

[27] 苏子杰,魏泽文,陈忠,等.纯氧曝气/平板陶瓷膜工艺处理微污染原水中试[J].中国给水排水,2014 (21):40-45.Su Zijie, Wei Zewen, Chen Zhong, et al. Integrated process of pure oxygen aeration/flat-sheet ceramic membrane for treatment of micro-polluted water: A pilot-scale[J]. China Water & Wastewater, 2014(21): 40-45. (in Chinese with English abstract)

[28] Masse L, Massé D I, Pellerin Y, et al. Osmotic pressure and substrate resistance during the concentration of manure nutrients by reverse osmosis membranes[J]. Journal of Membrane Science, 2010, 348(1): 28-33.

[29] 鄢忠森,瞿芳术,梁恒,等.超滤膜污染以及膜前预处理技术研究进展[J].膜科学与技术,2014,34(4):108-114.Yan Zhongsen, Qu Fangshu, Liang Heng, et al. A review on the ultrafitration membrane pollution and pretreatment technology[J]. Membrane Science and Technology, 2014,34(4): 108-114. (in Chinese with English abstract)