垂荡褶服装立体裁剪中丝绺分析法的应用

2018-03-08黄文萍

黄文萍

(东莞职业技术学院 艺术设计系,广东 东莞 523808)

丝绺分析法是通过观察和推断服装关键部位的丝绺方向,快速定位立体裁剪操作切入点,结合面料性能、衣身平衡状态和立体造型效果进行分析,确定服装立体裁剪的具体操作方法和操作步骤[1]。面料在不同丝绺方向上具有的特性直接影响到服装造型的形成和服装形态的保持,其中最为重要的影响因素是面料悬垂性和弯曲性。折叠是服装立体造型设计的重要手法之一,面料经过一定形式的折叠,可以改变原本的平面形态,生成各种褶的形状,实现二维平面向三维立体的转化,呈现出丰富的雕塑感与构成性,为服装立体造型设计提供了更为广阔的创意空间。

垂荡褶,又称荡褶、垂褶,是一种特殊形态的褶裥,指利用面料不同丝绺特性产生的纹理状态,形成疏密变化的曲线或曲面褶纹[2]。垂荡褶外观形态与面料性能关系密切,如选料恰当,可充分展现面料的悬垂性能和造型特点,形成轻盈、飘逸的写意感或者层次分明、线条清晰的雕塑感。其一般适用于胸、背、腰、腿、袖山等部位的设计与装饰,是现代女装设计中应用形式最为丰富的褶纹形态之一。

1 垂荡褶结构造型原理及其丝绺特性

垂荡褶是在两个单位之间起褶,其结构造型方法主要有两种:①通过在两端拼合部位折叠褶量形成皱褶;②通过对两端拼合部位切展加量形成皱褶,起褶单位可以是两点之间、两线之间或一点一线之间。在进行垂荡褶造型设计时,版师们通常会针对备选面料进行伸缩性、悬垂性等方面的实验,确定相关技术参数,运用平面裁剪法和立体裁剪法设计垂褶量和垂荡位置,再利用原型修正法对拓印纸样进行修改和完善[3-5]。文中选取垂荡褶造型元素为研究对象,以垂荡褶平面结构设计为基础,深入分析立体造型过程中丝绺方向的变化轨迹,并以此为依据,进行典型垂荡褶款式在立体裁剪中的设计应用。

垂荡褶的表现形式丰富多样,常见的垂荡褶服装立体造型主要有:反折式、缠绕式、拼合式等。由于起皱方式的多样化,褶纹悬垂支点设计也更为自由,与之相对应的丝绺方向将直接影响到褶纹的外观效果,这些因素大大增加了平面结构设计的难度。因此,如何充分发挥布料丝绺特性,在既定服装廓形基础上实现最佳垂褶效果,是垂荡褶服装立体裁剪研究的重要课题之一。

一般而言,直丝绺或横丝绺形成的褶较硬挺,宜表现平褶效果,而斜丝绺则更适合表现垂荡褶效果。在进行垂荡褶造型设计时,要结合服装的适体性和面料特性确定垂褶量和垂荡位置[6]。图1为不合理的垂荡褶设计,该款式虽然满足了适体性,有稳定的造型线支撑,但是由于垂褶加量与前胸部位的丝绺特性不匹配,无法形成自然的悬垂纹理。通常版师在对常规垂荡褶款式进行平面结构设计时,多运用剪切法或折叠法进行省量转移、浮余量整合、褶量叠加等变化,以满足服装廓形和垂褶造型需求[7-9]。在这个过程中,原本处于直丝绺或横丝绺部位的设计量发生了位移,垂褶量、垂荡位置必须与斜丝绺相匹配才能形成自然的悬垂纹理(见图2)。设计师在立体裁剪实践中,一方面要充分利用斜丝绺面料的伸缩性和柔韧性,选择适当的悬垂支点,辅助增量和垂荡方向,塑造形式多样的褶纹效果;另一方面还要规避其易变形的不足,结合其他造型元素稳定服装廓形[10-11]。

图1 不合理的设计款式Fig.1 Unreasonable design drawing

图2 合理的设计款式Fig.2 Reasonable design drawing

2 丝绺分析法在垂荡褶服装立体裁剪中的设计实践

2.1 反折式垂荡褶立体裁剪

反折式垂荡褶是指形成褶裥的两个单位经过一个对称轴进行翻折,实现褶裥由轴的两端向同一端折叠,由此形成不规则起皱效果的一种褶皱形态。该类型垂荡褶服装通常选用轻柔、悬垂感较好的面料,不规则的褶皱分布使得整体服装造型更加富有生机和活力(见图3)。

图3 反折式垂荡褶款式Fig.3 Design diagram of the anti-folding heaving pleat

2.1.1反折式垂荡褶平面结构分析 反折式垂荡褶款式以前衣片下摆为对称轴进行褶裥反折,分别形成左右前片不对称式的垂荡褶皱,再利用两边侧缝与后片相连形成适体服装造型。该款式造型设计的难点有两个:①需在确保整体造型松紧适度的同时,形成自由随意的垂荡褶皱;②在不影响褶裥外观形态的基础上,将反折之后的褶皱余量巧妙地隐藏于侧缝当中。

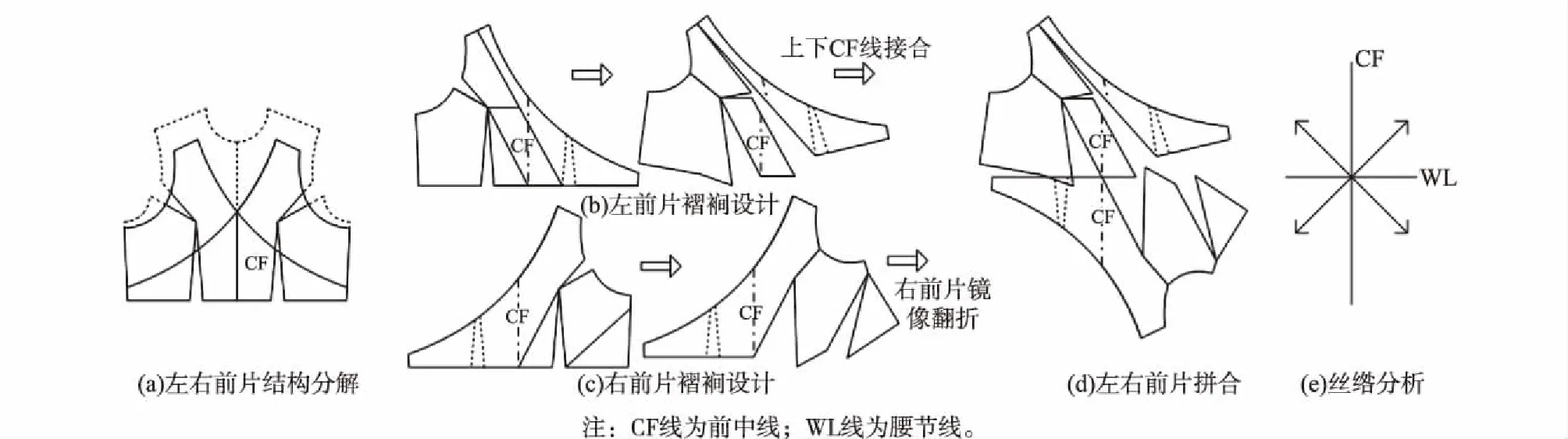

反折式垂荡褶平面结构如图4所示。将左右前片进行结构分解(见图4(a));通过省道转移分解给左右前片设计褶裥,并将其中一个腰省量作为腰围松量保留,位于左前门襟和右侧缝部位的褶裥量还可运用剪张法适当增加(见图4(b),图4(c));将右前片以腰节线为轴镜像翻折,与左前片通过前中线接合(见图4(d));由此可以得到如图4(e)所示的丝绺关系,即以前中线为坯布垂直丝绺,以腰围线为水平丝绺,通过反折形成左右前片相互交叉重合的斜向垂荡褶造型设计。

图4 反折式垂荡褶平面结构分析Fig.4 Flat structure analysis of the anti-folding heaving pleat

2.1.2反折式垂荡褶立体裁剪实践 反折式垂荡褶立体裁剪过程如图5所示。

1) 在坯布上标注经、纬纱向,并将经纱与人台前中标记线比齐,将纬纱与人台下摆标记线比齐(见图5(a))。

2) 将下摆线以上的坯布适当收拢至右侧衣身处备用,将下摆线以下的坯布向上翻折,此时会有大量褶皱堆积于两层面料交接部位。在左侧衣片设置两个褶临时固定,分别位于肩带部和袖窿线,为确保收褶自然和外沿平顺,可适当在收褶起点打剪口。观察坯布纱向和褶纹是否符合设计构想,固定前领口左右交叉点,标注左前片肩部、袖窿和侧缝净样线,预留止口并进行修剪(见图5(b))。

3) 沿着左领口净样线将止口向内翻折,过程中注意左前片两个临时褶的造型保持,将领口余量整理至右侧缝。以前中线为对称轴,整理右领口折边。在确保左右纱向对称的同时,调整右侧褶皱,于袖窿线和侧缝线上分别设置两个褶临时固定(见图5(c))。

4) 一边捋平下摆和左右侧缝的坯布,一边确定褶裥的大小和位置,此处褶纹的量包含了衣身的胸省转移量、胸部浮余量和褶裥增加量。通过两边侧缝线的整理固定,形成适体服装造型,并将临时褶裥以自然的垂荡褶形态呈现出来(见图5(d))。

图5 反折式垂荡褶立体裁剪过程Fig.5 Draping processes of the anti-folding heaving pleat

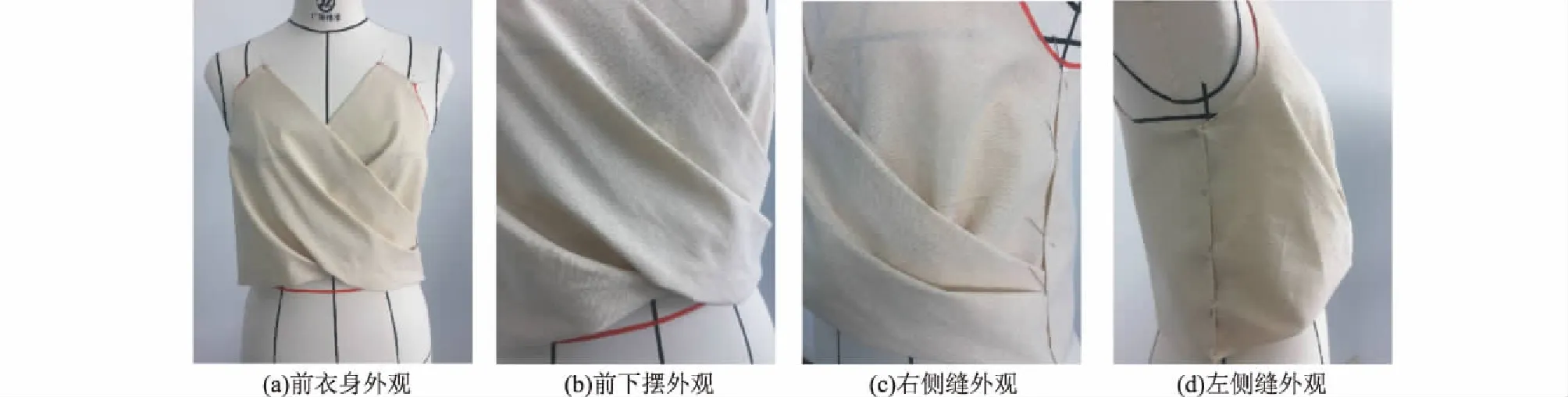

2.1.3反折式垂荡褶立裁造型分析 反折式垂荡褶外观形态如图6所示。该款反折式垂荡褶服装前片下摆不断开,前门襟左右交叉重叠形成V字形领口,并以领口斜线为基准设置不对称弧形垂褶(见图6(a))。为确保弧形垂褶的造型简洁生动,左右门襟部位应为与领口斜度相近的斜向丝绺,由此决定了该款式立裁操作的起始位置必须在人台腰节线上,并将纱向设置为横丝绺。在调整左右前门襟褶裥时要注意垂褶起止位置的选择,既要与领口斜丝绺遥相呼应,又要确保前中交叉部位的造型精炼(见图6(b))。同时,为了塑造该款式的适身造型,左右门襟领口翻折之后的边缘余量和褶裥量均要借助两边侧缝进行整合,右侧缝通过在腰部设置两处褶裥提拉完成,左侧缝则利用底摆折边将余量巧妙地隐藏起来(见图6(c),图6(d))。

在进行反折式垂荡褶服装立体裁剪时,要根据整体造型进行各部位丝绺分析,确定反折部位纱向和立体裁剪起始位置;再以反折重叠部位为双向起皱点,结合整体造型需求确定褶裥数量和位置;最后利用两边侧缝整合固定各种余量,以加褶、翻折、剪口修正等方式,确保外部造型和内部结构的和谐统一。

图6 反折式垂荡褶外观形态Fig.6 Appearance shape of the anti-folding heaving pleat

2.2 缠绕式垂荡褶立体裁剪

缠绕式垂荡褶是指布料经过一定的缠绕方式形成不规则起皱效果的一种褶皱形态,由于在缠绕过程中重力支撑点的变化,该类垂荡褶多以混合型褶皱形态出现。

2.2.1缠绕式垂荡褶平面结构分析 将左右前片在前胸上部进行缠绕,利用胸腰余量在左右衣身处形成大小不一的垂荡褶皱,并将肩颈部余量逐渐向后中过渡,呈现绕颈造型,具体如图7所示。该款式造型设计的难点有3个:①在设计各缠绕部位的衔接关系时,要使各种褶皱形态过渡自然;②需协调各种余量和增量的关系,既要保证衣身结构造型的合理性,又要确保垂荡褶裥成型效果的美观性;③在处理各缠绕部位止口关系时,需尽量避免因布料堆积过多而产生的累赘效果。

图7 缠绕式垂荡褶款式Fig.7 Design diagram of the winding heaving pleat

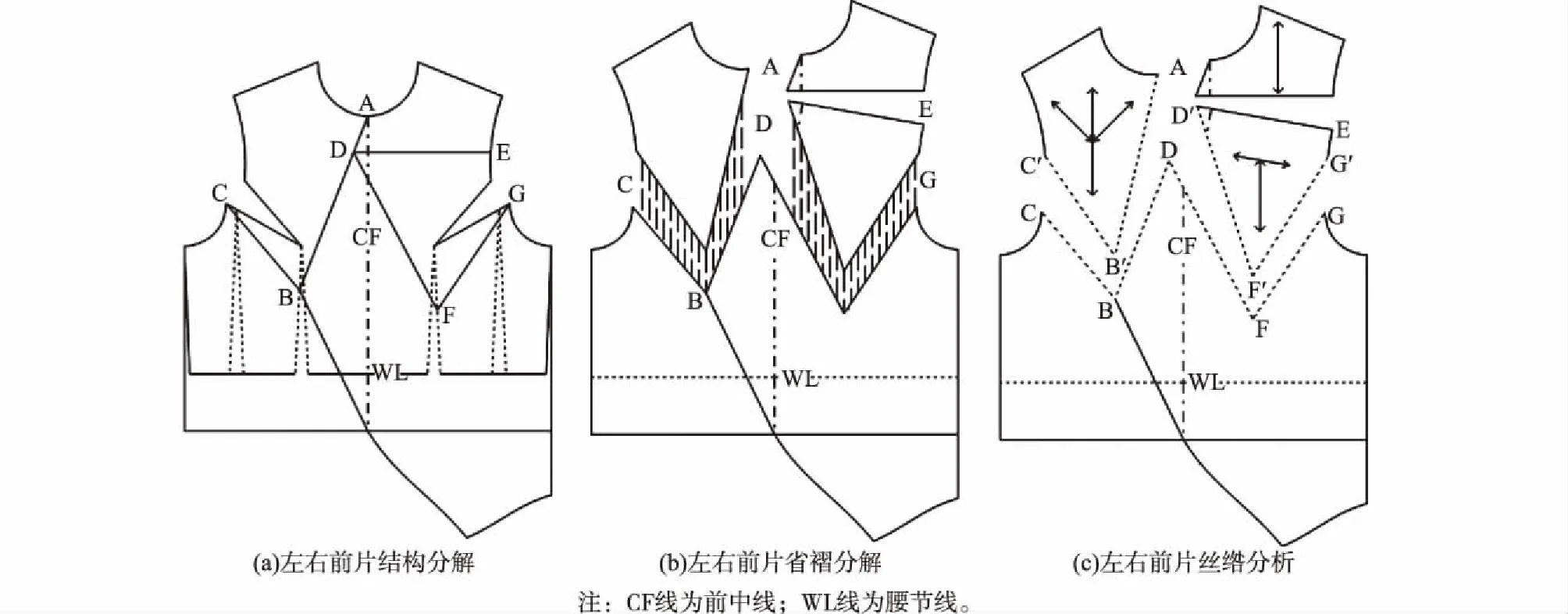

缠绕式垂荡褶平面结构分析如图8所示。先进行左右前片结构分解,原型腰省量作为腰围松量保留,胸省量转移至袖窿,按照款式效果,确定左前片沿着点ABC形成垂褶,右前片沿着点DFG形成垂褶,设置右前片沿着点DE形成横向分割(见图8(a));沿着纵向增加褶裥量,将袖窿省与门襟缠绕部位相贯通,并为左右前片向领口部位的延伸提供设计空间(见图8(b));由此得到如图8(c)所示的丝绺关系,即左前片选取与前中线成45°夹角的斜丝绺为垂褶造型纱向,右下前片选择与线D′E相平行的斜丝绺为基础进行垂褶设计,右上前片则保持与前中线平行的垂直丝绺。

2.2.2缠绕式垂荡褶立体裁剪实践 缠绕式垂荡褶立体裁剪过程如图9所示。

1)在左前片立裁坯布上标注经纱向和45°斜纱向,并将斜纱向与人台前中标记线比齐(见图9(a))。

2)顺着斜纱向整理垂褶量,分别在前领中点和袖窿处设置起皱点,贯通两点形成左前片垂荡褶裥。由于该处皱褶量包含了胸腰差量和褶裥增量,因此在整理褶裥造型时既要保证垂褶外观自然,又要尽量避免形成碎褶余纹以确保左胸部造型的精炼(见图9(b))。

3)整理左前片下摆,在皱褶下部留出适当的纵向余量,以不改变垂荡褶空间造型为前提确定侧缝线,并进行止口修剪和净样标记(见图9(c))。

4)修剪左前领止口至前领中点处,剩余坯布暂时保留。整理门襟部位,标记前中线和右前身上下两片分割线,沿着标记线修剪止口(见图9(d))。

5)在左右前片下摆交接处打剪口,将下部剪口向内翻折。整理领部坯布,在前中处向左翻折,余量绕颈至后中线固定并标记净样线和对位点(见图9(e))。

图8 缠绕式垂荡褶平面结构分析Fig.8 Flat structure analysis of the winding heaving pleat

6)在右前片立裁坯布上标注纬纱向和60°斜纱向,并沿着斜纱向标注6 cm的折边宽度,根据斜纱向标记翻折止口。将左前片绕颈坯布还原平整,右前片坯布以斜纱翻折线为准比齐上下两片分割标记线并临时固定两点。提拉坯布,以前中缠绕翻折处为起皱点,沿着纱向自然垂坠趋势整理皱褶,与袖窿起皱点相互贯通形成垂荡褶裥(见图9(f))。

7)修剪右门襟止口,整理褶皱余量,此处褶纹量包含了衣身的胸省转移量、胸部浮余量和褶裥增加量。将左右前领部位的坯布相互缠绕,分别绕颈至领后中固定(见图9(g))。

8)修剪右前片坯布下摆止口位置,调整褶裥部位的造型,固定右侧缝,并标注净样线。选择与前中线平行的经纱向坯布,于人台完成右上前片的立体裁剪过程,并将上下两个裁片进行拼合处理(见图9(h))。

图9 缠绕式垂荡褶立体裁剪过程Fig.9 Draping processes of the winding heaving pleat

2.2.3缠绕式垂荡褶立裁造型分析 缠绕式垂荡褶服装外观形态如图10所示。该款式廓形简洁,左右门襟在接近领口处相互缠绕,与袖窿部位褶皱贯通形成不规则垂荡褶裥。右前片以上部横向分割线为界,与左领余量相互交叉绕颈至后中,交接处形成分散褶裥,与衣身下部垂荡褶裥交相呼应(见图10(a))。该款式领部缠绕处是造型设计的重点,右前片选择的分割拼接部位为60°斜纱向,既能满足提拉起皱时布料自然悬垂的造型需求,又能确保向后绕颈时的适当拉伸(见图10(b))。左前片造型重点是衣身部位的垂褶设计,选择45°斜纱向能较为精准地实现外观造型(见图10(c))。由于该款式拼合和交叉部位较多,因而止口设计的合理性对整体造型效果影响很大,左右门襟、领口和下摆折边余量的处理可使用打剪口、止口翻折等办法,确保内外结构造型的整体性(见图10(d))。

图10 缠绕式垂荡褶外观形态 Fig.10 Appearance shape of the winding heaving pleat

通过立体裁剪设计实践可以看出,缠绕式垂荡褶服装立裁造型设计的重点是:以缠绕部位为基础,剖析起皱单位之间的丝绺关系,利用胸腰省量、浮余量、褶裥加量等实现立体造型,以求塑造款式主体的垂褶;并结合止口设计将缠绕交接部位的余量巧妙地转移至各个接缝,呈现出服装廓形空间与褶裥叠加空间浑然一体的最佳效果。

3 结语

垂荡褶作为服装款式造型重要元素之一,为现代服装创新设计开拓了广阔的空间。与省道、分割线和常规褶纹相比,其构成方式更为复杂多变,因此,设计师要善于利用丝绺分析法对垂荡褶立体造型进行平面结构剖析、悬垂支点选择、辅助增量确定和垂荡方向调整等操作,优化服装立体裁剪过程,实现垂荡褶纹与服装内外廓形之间的相互融合,进一步完善服装成型效果。

[1] 蒋红英.丝绺分析法在褶纹服装立体裁剪中的应用[J].纺织学报,2016,37(4):107-113.

JIANG Hongying.Application of across-the-grain in draping of garment pleats[J].Journal of Textile Research,2016,37(4):107-113.(in Chinese)

[2] 倪红,李春萍.面料的悬垂性能对服装波浪造型的影响[J].丝绸,2002,39(2):43- 45.

NI Hong,LI Chunping.Effects of fabric drapability on apparel wavy modeling[J].Journal of Silk,2002,39(2):43-45.(in Chinese)

[3] 李静,陈超.面料性能与垂荡领外观形态关系的研究[J].丝绸,2012,49(9):35-39.

LI Jing,CHEN Chao.Research on the relationship between fabric performance and pleated collar shape[J].Journal of Silk,2012,49(9):35-39.(in Chinese)

[4] 蒋红英.服装褶纹元素的演变与立体构成方法探析[J].纺织学报,2011,32(11):100-105.

JIANG Hongying.Historical development of garment pleats and three-dimensional shaping [J].Journal of Textile Research,2011,32(11):100-105.(in Chinese)

[5] 李哲,林彬.荡领造型的影响因素分析[J].纺织学报,2011,32(8):112-116.

LI Zhe,LIN Bin.Analysis of influencing factors on cowl collar′s modeling[J].Journal of Textile Research,2011,32(8):112-116.(in Chinese)

[6] 施静.服装褶饰设计的视觉扩张[J].纺织学报,2010,31(6):110-113.

SHI Jing.Visual expansion as brought about by pleated effect of clothing[J].Journal of Textile Research,2010,31(6):110-113.(in Chinese)

[7] 李艳梅,张悦婷.面料性能对服装褶裥造型的影响研究[J].丝绸,2007,44(4):35-37.

LI Yanmei,ZHANG Yueting.Study on influence of fabric performance on crease sculpt of garment[J].Journal of Silk,2007,44(4):35-37.(in Chinese)

[8] 吴清萍.论丝绺在现代服装工业制版中的重要作用[J].武汉科技学院学报,2004,17(3):9-11.

WU Qingping.On the importance of fabric grain in modem clothing industry pattem design[J].Journal of Wuhan University of Science and Engineering,2004,17(3):9-11.(in Chinese)

[9] 宋永莉,王学.服装造型设计中“斜裁法”的研究[J].山东纺织经济,2010(10):53-54.

SONG Yongli,WANG Xue.The research on the technique of bias cut of fashion modeling design[J].Shandong Textile Economy,2010(10):53-54.

[10] 邹平.折裥立体裁剪技术在女装中的应用[J].西南师范大学学报(自然科学版),2009,34(6):174-178.

ZOU Ping.Fold-making three-dimensional cutting technology in the application of women' s garments[J].Journal of Southwest China Normal University(Natural Science Edition),2009,34(6):174-178.(in Chinese)

[11] 陈伟伟,陈雁.服装褶皱效果的评价[J].纺织学报,2007,28(4):87-90.

CHEN Weiwei,CHEN Yan.Evaluation of wrinkles on the surface of a garment[J].Journal of Textile Research,2007,28(4):87-90.(in Chinese)