5起过程安全事故的教训(上)

2018-03-08阿尔伯特奈斯王梦蓉

阿尔伯特·奈斯|文 王梦蓉|译

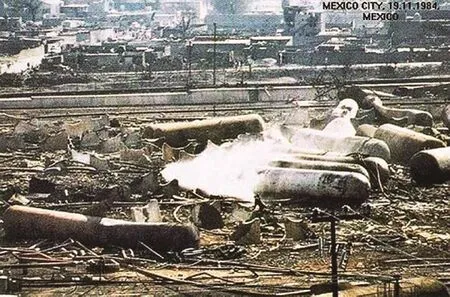

过程安全管理体系出现问题,可能引发致命且代价高昂的后果。从全球化工和石化行业的重特大事故中,可清楚看到过程安全的重要性。1984年,印度博帕尔发生异氰酸甲酯泄漏事故,2 000多人死亡,上万人受伤。同年,位于墨西哥城的墨西哥国家石油公司(PEMEX)发生着火爆炸事故,600多人死亡,7 000多人受伤。

过程安全事故也会严重影响环境。1986年,瑞士巴塞尔的山德士公司的仓库发生火灾,包括农药在内的多种化学品泄漏。灭火过程中,未能控制住水径流,致使化学品泄漏到莱茵河中,400 km以内的大量水生物遭到破坏,该水域不得不禁渔半年。1989年的“埃克森·瓦尔迪兹”号油轮漏油事故,2010年的深水平台漏油事故,均对环境造成了极其恶劣的影响。

类似事故也表明,即使很小的失误也会造成灾难性后果,所以要从以往事故中吸取教训,避免悲剧重演。

图1 PEMEX公司墨西哥城爆炸现场

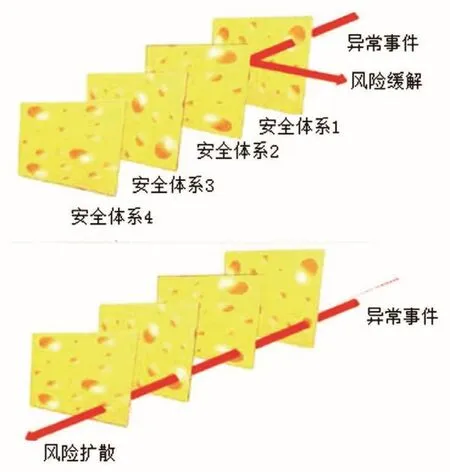

瑞士奶酪模型

事故原因往往不止一个。近年来,安全专家常用“瑞士奶酪模型”,为过程行业的管理者和工人分析可能引发重大事故或未遂事故的各种事件、问题及决策。图2中,每个保护层都以瑞士奶酪来表示,奶酪上的孔则表示各保护层可能出现的问题,如人为失误、管理决策问题、单个设备失效或故障、知识欠缺、管理体系缺陷(未实施危险分析、未能发现变化并对其进行管理、未从事故中吸取足够的教训)。由于各种原因导致无法有效应对风险,引发了事故,就像图2中的奶酪片一样,孔都穿在了一条线上。

有效的管理体系应包括具体的安全设备,或为了防止失效而制订的各种预案。它可以减少孔洞的数量和孔洞的大小,降低孔洞连成一条线的可能性。

图2 不同保护层的弱点连成一条直线时,就可能发生事故

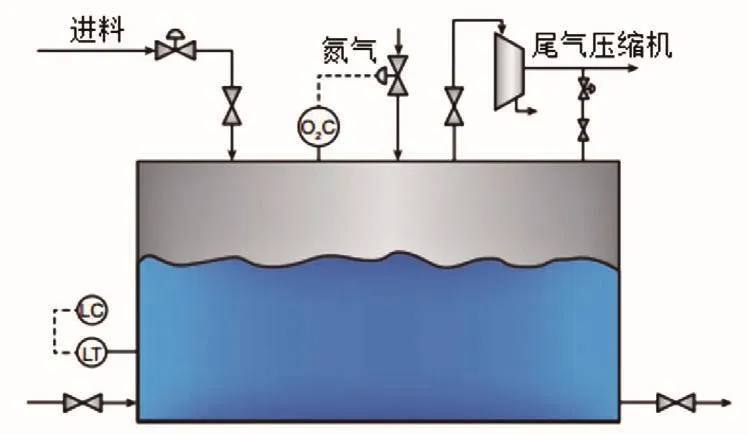

图3 氮气吹扫使气相空间保持惰性,再用压缩机抽出烃类气体

阿科石油(ARCO)峡景化工厂爆炸事故

1990年7月5日,美国得克萨斯州峡景市ARCO化工厂在重启压缩机的过程中,废水罐发生爆炸。压缩机维修期间,氮气吹扫量大幅减少,临时氧气分析仪未能检测出储罐中有易燃气体。重启时,易燃气体被吸入压缩机后发生着火。火焰回燃至储罐顶部,引发爆炸,造成17人死亡。事故损失约1亿美元。

事故经过

事故废水罐容量为3 407 m3,储存的是环氧丙烷和苯乙烯过程的工艺废水。储罐上游的管线长约数百米,过氧化物和碱液在管线中混合。氮气吹扫可以使气相空间保持惰性,尾气压缩机将烃类气体抽出后,废水被输送到深井中处理。

为了维修氮封压缩机,储罐停止了作业。期间,储罐吹扫用的氮气流量降到最小。工人在罐顶的两道横梁间安装了临时性的氧气分析仪,目的是一旦发现氧气含量过高,就增加氮气流量。

在储罐内部,过氧化物分解产生的氧气已达到危险的水平。但由于储罐顶部的空气凝滞不动,再加上氧气分析仪安装在死区,未能检测到氧气积聚的情况。偶尔进行的氮气吹扫又无法防止储罐顶部的易燃气体和管道中气体进入压缩机。

维修结束后,重启压缩机失败,易燃气体进入压缩机的入口管线。重启成功后,气体被点燃,火焰回燃到储罐中发生爆炸。

事故原因

废水储罐未被作为运行装置加以管理,致使管理层和工人都不了解储罐中发生的化学反应会生成氧气。由于认知不足,致使后来作出了一系列的错误决策,例如不连续进行氮气吹扫,临时性氧气探测仪的设计和放置位置不当,未进行变更管理(MOC)检查,未进行开工前安全审查等。

关键教训

必须要牢记,进入到废水罐中的化学物质仍可能发生反应。不管进行任何维修作业,事先须履行正确的MOC程序。此次事故中,工人不知道储罐中发生了可以生成氧气的化学反应,因此也意识不到进行持续有效氮气吹扫的重要性。

图4 大爆炸彻底摧毁了硝酸铵化肥厂

特瑞工业(Terra Industries)硝酸铵爆炸事故

1993年12月13日,美国爱荷华州尼尔港的特瑞工业化肥厂硝酸铵生产区发生一起特大爆炸事故,造成4人死亡,18人受伤。硝酸泄漏到地面,无水氨泄漏到大气中,对厂区造成严重破坏。过程停车后,存留在几个容器中的硝酸铵发生爆炸。爆炸原因有多种,包括中和塔里的强酸条件、向中和塔内通入1 300 kPa的蒸汽,以及过程停车后,在容器中存有物料的情况下没有对装置进行监测。

事故经过

该化肥厂主要生产硝酸、氨气、硝酸铵、尿素和尿素硝铵。尿素装置排出的氨气,或来自氨气储罐的氨气,通过中和塔底部的分布器进入塔中,浓度为55%的硝酸则从容器中部的喷射环加入。该过程的产品为83%的硝酸铵,硝酸铵再由溢出线输送到成品罐进行储存。溢出线上安装了pH探头,通过观察pH值对进入到中和塔的硝酸流量进行控制,使pH值保持始终在5.5~6.5。中和塔内的温度维持在130℃左右。中和塔及成品罐的排空气均进入到洗涤塔,由55%~65%的硝酸和补充水进行吸收,生产出50%的硝酸铵。50%的硝酸铵物料再循环回中和塔。

事故前2周左右,溢出线上的pH探头发生故障,于是改为手动pH值取样。事发前2天测出的pH值为1.5,直到12月12日1时该测量值才恢复到可接受范围。

12月12日15时,硝酸装置停工,硝酸铵装置也停了下来。15时30分左右,操作员用空气对中和塔的硝酸进料线进行吹扫。19时左右,操作员把洗涤塔中的物料泵送到中和塔,为防止硝酸铵回流到硝酸管线,经硝酸进料线向硝酸分布器通入了1 300 kPa的蒸汽(温度大约为197℃)。12月13日6时爆炸发生。

在低密度区域(例如有气泡存在的场所)、有限空间和有污染物存在的情况下(例如氯化物),若pH值较低、温度较高,硝酸铵很容易分解、爆燃和爆炸。计算结果显示,装置停工时,吹扫后的硝酸管线中的pH值大约为0.8。蒸汽喷射时间约为9 h,产生的热量足以使溶液在2 h内达到沸点。喷射的空气和蒸汽在溶液中形成气泡,另外,从硝酸装置中夹带过来的氯化物也存在于硝酸铵溶液中。

事故原因

安全操作程序缺失是引发爆炸的条件。该工厂没有任何程序规定如何使装置在停工期进入到安全状态,也未说明停工期间如何对过程装置进行监测。此外,工厂也没有对硝酸铵装置进行危险分析,工人不太了解硝酸铵的危险性。

关键教训

操作程序应覆盖操作的方方面面。此次事故中,由于无停工程序和停工期间对设备进行监测的程序,导致操作员在作业期间使硝酸铵溶液发生敏化,并且通入的蒸汽还为硝酸铵分解提供了能量。

由于未进行过危险识别,工人不了解什么情况容易导致硝酸铵分解。如果事先对装置停工的步骤进行危险评价,工人就会明白,在溢出线中没有任何溶液流过的情况下,无法测量中和塔的pH值。此外,如果储罐中没有循环,也无法精确测出中和塔的温度。如果进行了全面的危险识别,就能发现硝酸铵回流到硝酸管线的问题,进而通过更好的设计方案进行解决。

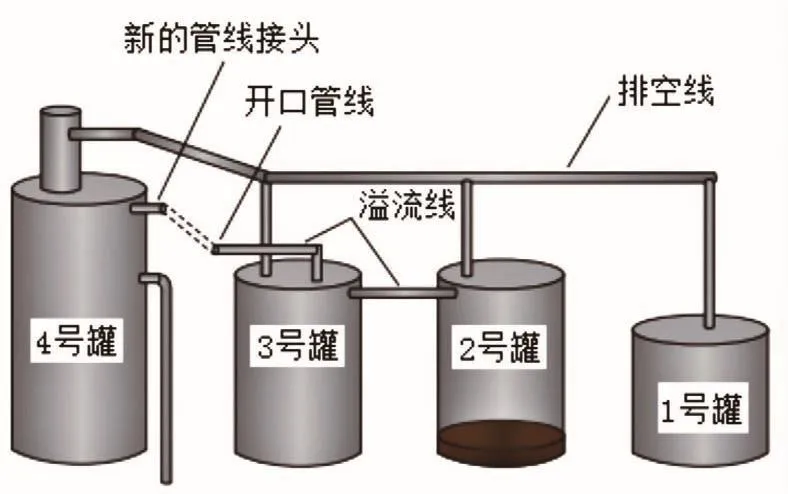

图5 事故储罐结构简易图

帕特里奇—罗利(Partridge-Raleigh)油田爆炸事故

2006年6月5日,美国密西西比州的帕特里奇—罗利油田发生一起严重爆炸着火事故,3名承包商死亡,1人受重伤。当时,斯特林格油田服务公司的承包商员工正在2台原油储罐间进行管线安装作业。焊接火花引燃了从作业区附近的一段开口管线中泄漏出来的易燃气体。

事故经过

承包商员工正在为刚刚搬迁的2个储罐(图5中的3号罐和4号罐)安装管线。几天前,4号罐在原油残渣被清除后用水进行了清洗。但2号罐和3号罐的原油残渣既未清洗也未吹扫。

焊接作业前,焊工将燃着的焊枪深入到4号罐,这种做法称为闪蒸储罐,本身就是不安全的。当时,工长先上到4号罐罐顶,另外2名维修工来到3号罐罐顶,他们在3号罐罐顶将梯子平放,在相距大约为1.2 m远的3、4号罐之间搭起走道,之后将其固定以便进行焊接作业。焊工将安全带挂到4号罐罐顶,自己则站在梯子上。

焊接刚刚开始,从3号罐开口管线中泄漏出的烃类气体就被点燃,之后火焰迅速闪燃回3号罐,通过3号罐与2号罐之间的溢流管线蔓延到2号罐,导致2号罐爆炸,所有储罐的罐顶都被炸飞。爆炸产生的冲击波迅速将站在罐顶的工人掀翻到地上。焊工也从梯子上坠下,幸好系着安全带,未直接掉到地面上。

事故原因

在含有易燃气体的环境中进行动火作业未使用安全动火作业程序。工人本应使用气体检测仪对可燃气体进行检测。另外,3号储罐上的开口管线没有加帽或隔离。所有的储罐都是内部连通的,并且有的储罐还存有可燃渣油和原油。

关键教训

在有危险化学品(例如此次事故中的易燃气体)存在的情况下,必须通过安全作业程序,如动火作业许可证,来确保作业环境的安全。此次事故中的承包商未要求使用安全作业程序,尤其是动火作业许可证。因此,必须对承包商进行管理,确保其了解并使用安全作业程序。

各公司应了解并遵循最佳的行业惯例。美国消防协会(NFPA)和美国石油协会(API)都制定了相关指南。如果发生事故的公司和承包商采用了这些行业标准,或许就能避免事故。