大型固定式液压破碎机的位移补偿

2018-03-08杨权包家汉何康

杨权,包家汉,何康

(1.宿州学院 机械与电子工程学院,安徽 宿州 243000;2.安徽工业大学 机械工程学院,安徽 马鞍山 243032)

0 引言

矿山或其它作业场合,由于工作环境和地点的限制,破碎机往往需要实行遥控破碎作业,以降低工人作业危险性.现阶段,各破碎机厂家大多开发了工程机械的远程遥控技术,在远观现场或视频画面操作时,需通过多次调整液压缸的动作进行试凑,逐步逼近打击点,打击效率低,打击点不准确.某公司研制的大型固定式液压破碎机总重23.1t,动臂长度达到19.6m,由于动臂柔性的影响,在自重和冲击力的作用下,实际的打击点相对于刚体动力学推导出的理论打击点会有很大偏差.使用ANSYS软件,考虑动臂的柔性,通过预紧位移的方法,完成对于固定式液压破碎机的位移补偿.

1 建立固定式液压破碎机有限元模型(仿真模型)

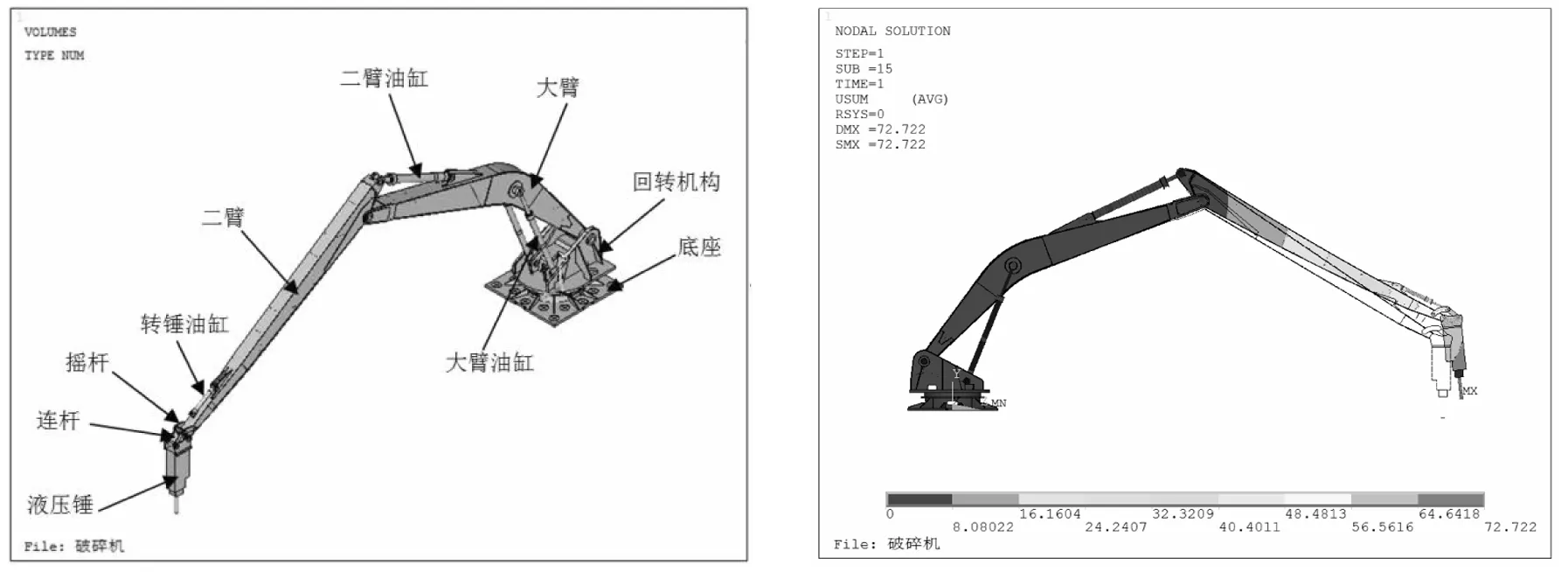

在三维CAD软件中建立固定式液压破碎机的几何模型(图1),导入ANSYS软件后,采用Solid186单元进行网格划分,对于固定式液压破碎机的液压锤、销轴联接处、液压缸等关键部位,采用六面体网格划分.

固定式液压破碎机的液压破碎锤、连杆、摇杆的材料为45号钢,弹性模量为2.1×105MPa,泊松比为0.269,密度为7.9×103kg/m3;其余材料为Q345,弹性模量2.06×105MPa,泊松比为0.28,密度为7.9×103kg/m3.整机共有48对接触对,液压缸活塞与液压缸筒内壁的接触为绑定接触,其余为标准接触.设置摩擦系数为0.01.在有限元模型中,对底座施加全约束.整机受到重力与冲击力作用,计算出破碎时的冲击力为66552N,施加于锤头钎杆表面,方向垂直向上;同时整体施加垂直向上的重力加速度9.8m/s2.

2 工作状态下固定式液压破碎机有限元计算结果及分析

经过计算后得到结果最大米塞斯等效应力为221.99MPa,出现在大臂与回转平台铰接的部位.由于动臂过长,具有很大柔性,导致大臂和二臂的刚度不足,发生了一定的弯曲,带动液压锤头最大移动了72.722mm,观察每个方向的位移情况,Y方向(上下方向)的最大位移为70.256mm,而Z方向(前后方向)的最大位移为47.198mm.由此可知,液压锤头在冲击力的作用下在Y方向和Z方向出现了很大的偏移,影响了打击点的准确性,因此需要对液压破碎机进行打击点的位移补偿.

图1 固定式液压破碎机几何模型 图2 工作状态下液压锤头的位移

3 固定式液压破碎机的位移补偿

根据冲击力作用下固定式液压破碎机液压锤头的位移情况,选择锤头钎杆上的节点1757386作为补偿基准,即节点的偏移量为位移补偿量.查看节点的偏移,Y方向为正向偏移68.069mm,而Z方向为正向偏移47.196mm(X方向的位移十分微小,不需要进行补偿).

由于打击时,锤头总是垂直向下,故补偿时保证锤头始终垂直于地面沿Y轴负方向移动68.069mm,沿Z轴负方向移动47.196mm.通过坐标变换,得到锤头位置的运动学方程,根据运动学方程逆解,得出各液压缸的伸缩量.由于三段臂采用3组液压缸驱动,一般情况下会得出多组液压缸的伸缩量,但由于液压锤头始终垂直于地面,在控制锤头的打击点和姿态后,转锤油缸的伸缩已固定,故其它2组液压缸只有唯一一组解.各液压缸的伸缩量如表1所示(正值代表伸长,负值代表缩短).

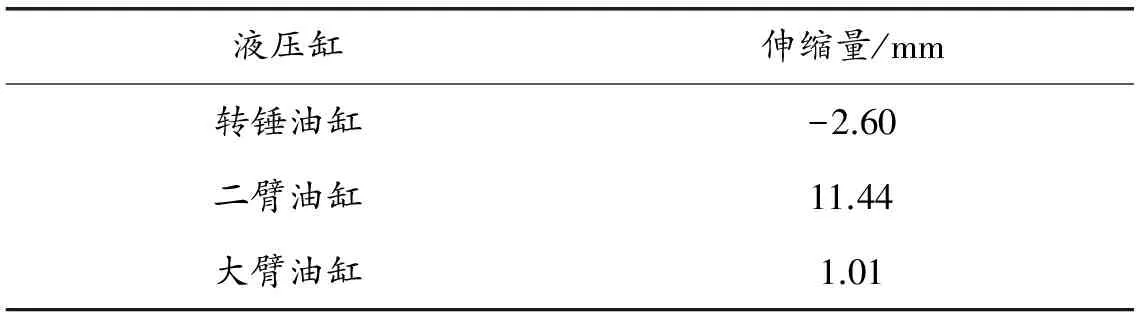

表1 位移补偿各液压缸的伸缩量

在ANSYS软件中,设置液压缸伸缩量的方法有两种,即强制法向位移法和预紧位移法.使用强制法向位移法进行补偿进行补偿后,节点1757386Y方向的偏移为-38.706mm,Z方向的偏移为24.698mm.由于施加了法向位移的活塞的移动与实际不符,导致位移补偿失败.因此,对液压缸在伸缩过程中同时转动的这类类似摇块机构的结构,采用强制位移法处理会产生额外约束,导致位移效果与预期不一致.

为此,根据螺栓预紧力的施加中可以施加位移的特点,设想在液压缸的伸缩过程中也采用预紧位移法.施加预紧位移的方法来模拟液压缸的伸缩,即将液压缸的伸缩可以等效为活塞不动而活塞杆进行伸长和缩短,通过在活塞杆上设置预紧单元,施加负的预紧位移值代表液压缸伸长,正值则代表缩短.

在活塞杆伸出液压缸的一段长度的范围内,设置预紧单元的部位,这样预紧位移就不会对接触对产生影响.在活塞杆上通过LOCAL命令建立局部柱坐标系,使用PEMESH命令在活塞杆上定义预紧单元(PRETS179),然后使用SLOAD命令在预紧单元上加载对应的预紧位移(图3),注意各缸预紧位移数值与表1中伸缩量相反.

图3 设置预紧单元 图4 预紧位移法的补偿结果

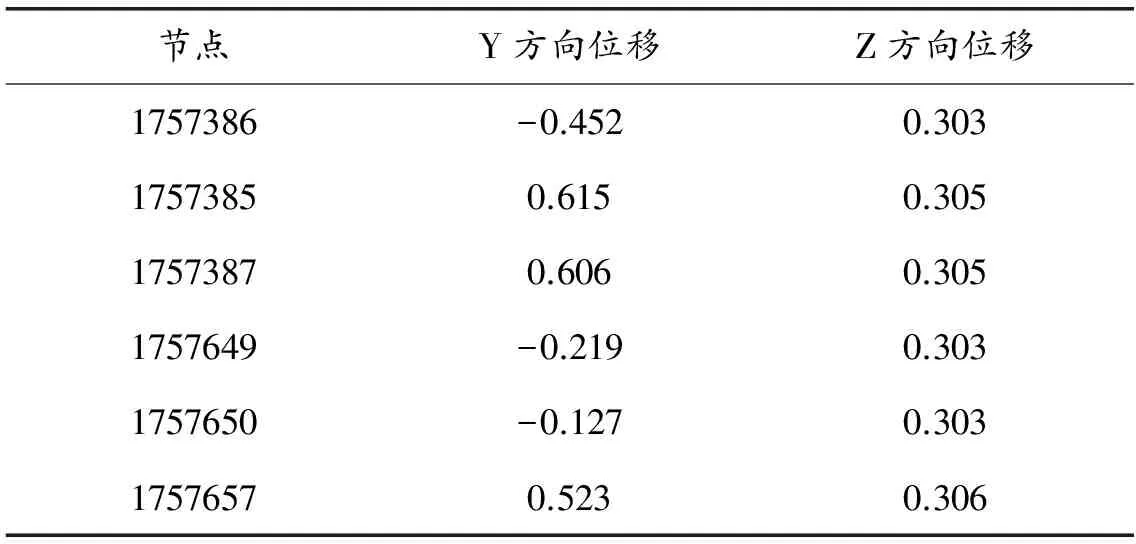

设置完成后进行计算求解,液压锤头的变形如图4所示,从图中可以清楚的看出,各活塞杆进行了相应的伸缩,使固定式液压破碎机即使受到了冲击力和自重的作用,锤头钎杆的位置也保持在原打击点的位置.再次选择节点1757386观察位移情况,发现Y方向的最大位移为-0.452mm,Z方向的最大位移为0.303mm.为了进一步验证,选择锤头钎杆表面的其他5个节点进行观察,位移情况如表2所示,所有节点Y方向和Z方向的位移均小于1mm.

表2 锤头钎杆各节点的位移

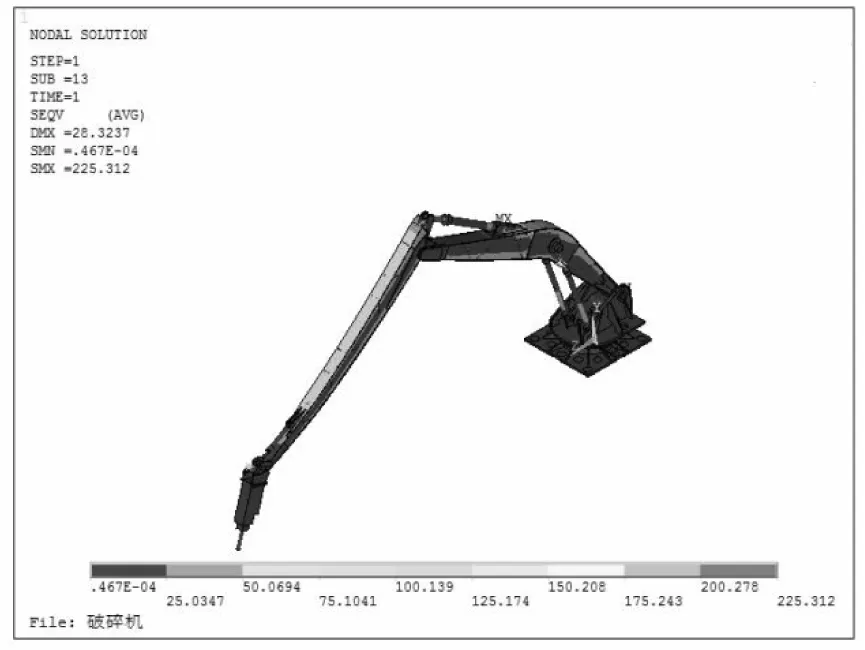

由于固定式液压破碎机在进行位移补偿后,工作装置的位置相较于补偿前的计算结果都有了一定变化.观察固定式液压破碎机在位移补偿后的最大米塞斯应力为225.31MPa,位于二臂油缸与大臂的铰接处(图5).

因此,进行完位移补偿后没有引起固定式液压破碎机应力的突变,整机的最大应力与补偿之前的最大应力基本一样.所以认为使用预紧位移方法可以很好地完成固定式液压破碎机的位移补偿.

4 结论

(1)固定式液压破碎机在冲击力和自重作用下锤头会发生大的偏移,以在冲击力作用下节点1757386出现的偏移作为位移补偿的基准,Y方向负向移动68.068mm,Z方向负向偏移47.196mm.

(2)通过推导的打击点动臂动力学方程,得出各液压缸的伸缩量.

(3)采用预紧位移法,对液压缸活塞杆施加模拟伸缩量,有效地完成了对整机偏移的位移补偿,补偿误差在1mm以内,且补偿后整机的应力与补偿前基本一致.

图5 位移补偿后整机最大米塞斯应力

[1]徐必勇,罗铭,刘东光.固定式液压破碎机工作装置集成有限元分析[J].矿山机械,2010,38(5):17-19.

[2]王恒,柳超. 机床环境温度热特性有限元分析及仿真[J]. 农业装备与车辆工程,2017,(10):92-95.

[3]张莉. 基于模糊前端的婴儿奶瓶产品工业设计研究[J]. 枣庄学院学报,2016,33(5):79-83.

[4]白权,刘剑雄,胡宏,李海龙,曾凯. PFQ100型反击式破碎机转子的仿真分析与研究[J]. 矿山机械,2017,45(8):48-52.

[5]刘浩,何康. 磁流变软启动装置设计及实验研究[J]. 枣庄学院学报,2017,34(5):71-75.

[6]王楠,唐永刚. 基于模糊层次分析的煤矿事故应急处理能力评价[J]. 枣庄学院学报,2017,34(5):76-80.

[7]毕初,李浙昆. 土壤破碎机的设计与有限元分析[J]. 中国农机化学报,2017,38(10):7-11.